站内工艺管道验收记录表4200系列全套.docx

《站内工艺管道验收记录表4200系列全套.docx》由会员分享,可在线阅读,更多相关《站内工艺管道验收记录表4200系列全套.docx(28页珍藏版)》请在冰豆网上搜索。

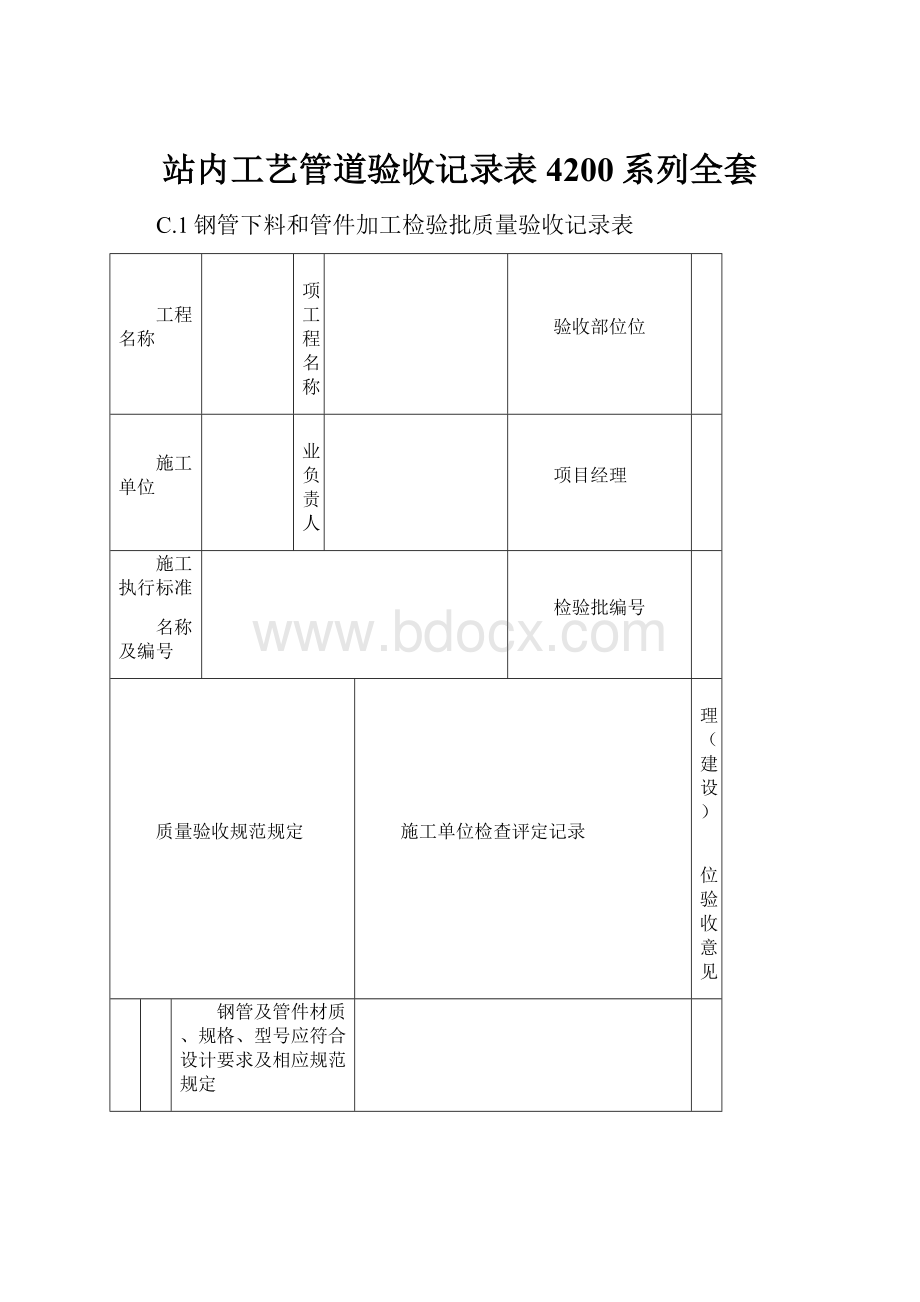

站内工艺管道验收记录表4200系列全套

C.1钢管下料和管件加工检验批质量验收记录表

工程名称

分项工程名称

验收部位位

施工单位

专业负责人

项目经理

施工执行标准

名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)

单位验收意见

主

控

项

目

1

钢管及管件材质、规格、型号应符合设计要求及相应规范规定

2

用有缝管制作弯管焊缝时,应避开受拉(压)区

3

用高压钢管制作弯管后,应进行表面无损检测,需要热处理的应在热处理后进行;当有缺陷时,可进行修磨,修磨后的弯管壁厚不应小于管子公称壁厚的90%,且不应小于设计壁厚

一

般

项

目

1

切口表面应平整,无裂纹、重皮夹杂、毛刺、

凸凹、缩口、熔渣、氧化物与铁屑

2

切口端面倾斜偏差不应大于管子外径1%且不应超过3mm

3

管端坡口加工应符合焊接工艺规程要求

4

卷管加工、管口翻边、夹套管加工及质量应符合GB50235的规定

5

弯管表面应无裂纹、过烧、分层与皱纹等缺陷

6

最大外径与最小外径之差

设计压力≥10MPa

不应大于制作弯管前管子外径5%

设计压力<10MPa

不应大于制作弯管前管子外径8%

7

制作弯管前后壁厚之差

设计压力≥10MPa

不应超过制作弯管前管子壁厚10%

其他弯管

不应超过制作弯管前管子壁厚15%,且均不应小于管子设计壁厚

8

弯管管端中心偏差

设计压力≥10MPa

不应超过1.5mm/m,当直管长度大于3m时,其偏差不应超过5mm

其他弯管

不应超过3mm/m,当直管长度大于3m时,其偏差不应超过10mm

9

Ⅱ型弯管平面度允许偏差每米不应大于3mm,最大不应超过10mm

10

制作管汇母管若采用焊接钢管对接时,纵缝或螺旋缝应错开100mm以上

11

当用螺旋焊缝钢管制作汇管母管时,在管端螺旋焊缝处应进行补强焊接,其长度不应小于20mm

12

管汇宜采用骑坐式连接时,母管的开孔直径应比支管内径小2mm

表C.1(续)

工程名称

分项工程名称

验收部位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收意见

一般项目

13

骑坐式管汇子管坡口及角接接头

接头夹角

90°~105°

子管与鞍口的角度β

45°

坡口角度α

45°~60°

根部间隙b

1.5~2.5

钝边p

0~1.5

105°~150°

子管与鞍口的角度β

45°~90°

坡口角度α

60°

根部间隙b

1.5~2.5

钝边p

0~1.5

14

管汇采用插入式连接时应在母管上开孔并加工坡口

坡口角度应为45°~60°,其允许偏差±2.5°

孔与子管外径间隙0.5mm~2mm.子管插入深度不应超过母管内壁

15

管汇组对的允许偏差

母管总长

±5mm

子管间距

±3mm

子管与母管两中心线的相对偏移

±1.5mm

子管法兰接管长度

±1.5mm

法兰水平度或垂直度

子管直径mm

≤300

≤1

>300

≤2

母管直线度

母管公称直径mm

≤100

≤L/1000,最大15mm

>100

≤2L/1000,最大15mm

施工

单位

检查

评定

结果

项目专业质量检查员年月日

监理

(建设)

单位

验收

结论

监理工程师

(建设单位项目代表)年月日

C.2管道安装检验批质量验收记录表

工程名称

分项工程名称

验收部位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收意见

主控

项目

1

管道及管件材质,规格,型号应符合设计要求和规范规定

2

安全阀调校应符合设计要求和规范规定

一般项目

1

管道补偿器安装前,应按设计规定进行预拉伸(预压缩),其允许偏差为±10mm

2

管道支架,托架,吊架和管卡的选用及安装应按设计选用,安装位置应符合设计要求,安装方法正确.滑动支架应保证沿轴向滑动无阻,且不发生横向偏移;固定支架应安装牢固

3

法兰螺孔应跨中安装,其允许偏差为±1mm

4

法兰密封面应与管子中心垂直

公称直径≤300mm在法兰外径上的允许偏差e为±1mm

公称直径>300mm在法兰外径上的允许偏差e为±2mm

5

法兰螺栓拧紧后两个密封面应相互平行,其允许偏差应小于0.5mm

6

拧紧后法兰螺栓应大于螺母2个~3个螺距

7

阀门安装方向应与介质流向一致

8

安全阀安装时应保持垂直

9

阀门手轮位置,在水平管段上安装双闸板闸阀时,手轮宜向上.一般情况下,安装后的阀门手轮或手柄不应向下

10

管道安装允许偏差

坐标

架空

±10mm

地沟

±7mm

埋地

±20mm

标高

架空

±10mm

地沟

±7mm

埋地

±20mm

平直度

DN≤100mm

≤2L/1000

最大40mm

DN>100mm

≤3L/1000

最大70mm

铅垂度

≤3H/1000

最大25mm

成排

在同一平面上的间距

±10mm

交叉

管外壁或保温层的间距

±7mm

施工

单位

检查

评定

结果

项目专业质量检查员年月日

监理

(建设)

单位

验收

结论

监理工程师

(建设单位项目代表)年月日

C.3管道组对检验批质量验收记录表

工程名称

分项工程名称

验收部位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收意见

主控

项目

1

管道材质应符合设计要求

一般项目

1

管道清理时,应将坡口及其内外表面20mm范围内的油,漆,锈,毛刺等污物清除掉

2

相邻两道焊缝的距离

当DN≤200mm时,不应小于1.5倍管道公称直径,且不应小于150mm

当DN>200mm时,不应小于300mm

3

焊缝距离支吊架不应小于50mm,需要热处理的焊缝距离支吊架不应小于300mm

4

焊缝距离弯管起弯点不应小于100mm,且不应小于管子外径

5

直缝管的纵向焊缝应置于易检修的部位,且不宜在底部

6

螺旋焊缝之间距离应错开100mm以上

7

管道

对口

平直度

管子公称直径<100mm

允许偏差为1mm,但全长允许偏差均为10mm

管子公称直径≥100mm

允许偏差为2mm,但全长允许偏差均为10mm

8

管口组对间隙mm

<9

上向焊1~2.5

下向焊1~2.0

≥9

上向焊1~3.5

下向焊1~2.0

9

管子对接错边量

>10

不大于2.0~2.5

5~10

不大于1.5~2.0

<5

不大于0.5~1.5

施工

单位

检查

评定

结果

项目专业质量检查员年月日

监理

(建设)

单位

验收

结论

监理工程师

(建设单位项目代表)年月日

C.4管道焊接检验批质量验收记录表

工程名称

分项工程名称

验收部位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收意见

主控项目

1

焊材的材质应符合设计要求和规范规定

2

管道焊缝无损检测应符合设计要求和规范规定

一般项目

1

焊缝表面应整齐均匀,无裂纹,未焊透,气孔,夹渣,烧穿等缺陷

2

焊缝及其周围应清除干净,不应存在电弧烧伤母材的缺陷

3

焊缝宽度应符合焊接工艺规程的要求,无要求时为坡口上两侧各加宽0.5mm~2mm

4

焊缝余高应为0mm~2mm,局部不应大于3mm且长度不大于50mm

5

咬边

>0.8mm或>12.5%管壁厚(取二者中的较小值),任何长度均不合格

>6%~12.5%管壁厚或>0.4mm(取二者中的较小值),在焊缝任何300mm连接长度中不超过50mm或焊缝的1/6,取二者中的较小值

≤0.4mm或≤6%的管壁厚(取二者中的较小值),任何长度均合格

施工

单位

检查

评定

结果

项目专业质量检查员年月日

监理

(建设)

单位

验收

结论

监理工程师

(建设单位项目代表)年月日

C.5管沟开挖检验批质量验收记录表

工程名称

分项工程名称

验收部位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收意见

主控项目

1

沟底被破坏(雨水浸泡等)或为岩石沟底时,应按设计规定处理,设计无规定时应超挖200mm

一般项目

1

管底标高允许偏差

0mm~-150mm

2

管沟中心线允许偏差

±50mm

3

管沟沟底宽度允许偏差

±100mm

施工

单位

检查

评定

结果

项目专业质量检查员年月日

监理

(建设)

单位

验收

结论

监理工程师

(建设单位项目代表)年月日

C.6管道下沟和管沟回填检验批质量验收记录表

工程名称

分项工程名称

验收部位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收意见

主控项目

1

管道与沟底应紧贴,悬空段应用细土或砂塞填.沟底的水平度或坡比应符合设计要求

一般项目

1

管道下沟前清理时,应清理沟内塌方和硬土(石)块,排除管沟内积水

2

石方段管沟回填周围200mm范围内,应按设计规定处理;设计无规定时,回填土应使用细土

3

管沟回填应分层夯实,每层200mm~300mm厚

施工

单位

检查

评定

结果

项目专业质量检查员年月日

监理

(建设)

单位

验收

结论

监理工程师

(建设单位项目代表)年月日

C.7管道吹扫、试压和干燥检验批质量验收记录表

工程名称

分项工程名称

验收部位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收意见

主控项目

1

若设计无规定时,水压试验时,管道强度试验压力为设计压力的1.5倍;气压试验时,强度试验压力为设计压力的1.15倍,且不应低于0.4MPa.水压试验时无漏,无压降为合格;气压试验无渗漏为合格

2

若设计无规定时,管道严密性试验压力按设计压力进行.水压试验时,无渗漏,无压降为合格.气压试验无渗漏为合格

一般项目

1

管道吹扫系统不应使管道吹扫出的脏物进入设备,设备吹扫出的脏物也不应进入管道

2

管道吹扫应使吹出的气体无铁锈,尘土,石块与水等杂物

施工

单位

检查

评定

结果

项目专业质量检查员年月日

监理

(建设)

单位

验收

结论

监理工程师

(建设单位项目代表)年月日

C.8防腐检验批质量验收记录表

工程名称

分项工程名称

验收部位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收意见

主控项目

1

防腐材料应符合设计及规范要求

2

除锈应达到Sa2.5级

3

防腐层电火花检漏及剥离试验应符合设计和规范要求

一般项目

1

管道除锈应无油脂,焊渣,砂尘,水露及其他污物

2

涂层应无脱落,裂纹,气泡,流淌与露底等,颜色应一致

3

涂层厚度应符合设计文件和规范的规定

施工

单位

检查

评定

结果

项目专业质量检查员年月日

监理

(建设)

单位

验收

结论

监理工程师

(建设单位项目代表)年月日

C.9保温检验批质量验收记录表

工程名称

分项工程名称

验收部位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收意见

主控项目

保温材料应符合设计和规范要求

一般项目

1

管托处的管道保温,不应妨碍管道的膨胀位移,且不应损坏保温层

2

铁丝绑扎应牢固,充填应密实,无严重凹凸现象

3

金属薄板保护层咬缝应牢固,包裹应紧凑

4

管壳预制块保温接缝应错开

5

保温层玻璃布缠绕应紧密,表面应平整,无皱纹和空鼓.玻璃布压边宽度应为300mm~400mm,搭接头长度不应小于100mm.玻璃布作为保护层时,表面涂漆厚度以不露出玻璃布纹为宜

6

石棉水泥保护层厚度应均匀,表面应光滑

7

阀门,法兰处的管道保温应在法兰外侧预留出螺栓的长度并加20mm

8

保温

层表

面和

伸缩

缝的

允许

偏差

表面

平整度

涂抹

10mm

其他

外保护

5mm

外保护层松紧度

不大于岩棉的外周长

厚度

8%

伸缩缝宽度

5%

施工

单位

检查

评定

结果

项目专业质量检查员年月日

监理

(建设)

单位

验收

结论

监理工程师

(建设单位项目代表)年月日