pcb常见问题及处理方法.docx

《pcb常见问题及处理方法.docx》由会员分享,可在线阅读,更多相关《pcb常见问题及处理方法.docx(29页珍藏版)》请在冰豆网上搜索。

pcb常见问题及处理方法

三、贴膜常见故障及解决方法

(1)

!

"干膜在铜箔上贴不牢

(!

)铜箔表面不干净,有油污或氧化层。

重新清洗板面,戴手套操作。

(#)干膜溶剂中溶剂挥发,变质。

贮存要低温,不使用过期干膜。

($)传送速度快,贴膜温度低。

改变贴膜速度与贴膜温度。

(%)环境湿度太低。

保持生产环境相对湿度&’(。

#"干膜与铜箔表面之间出现气泡

(!

)铜箔表面不平,有凹坑和划痕。

增大贴膜压力,板材传递要轻拿轻放。

(#)热压辊表面不平,有凹坑和胶膜钻污。

注意保护热压辊表面的平整。

($)贴膜温度过高,降低贴膜温度。

$"干膜起皱

(!

)干膜太黏,小心放板。

(#)贴膜前板子太热,板子预热温度不宜太高。

%"余胶

(!

)干膜质量差,更换干膜。

(#)曝光时间太长,缩短曝光时间。

($)显影液失效,换显影液。

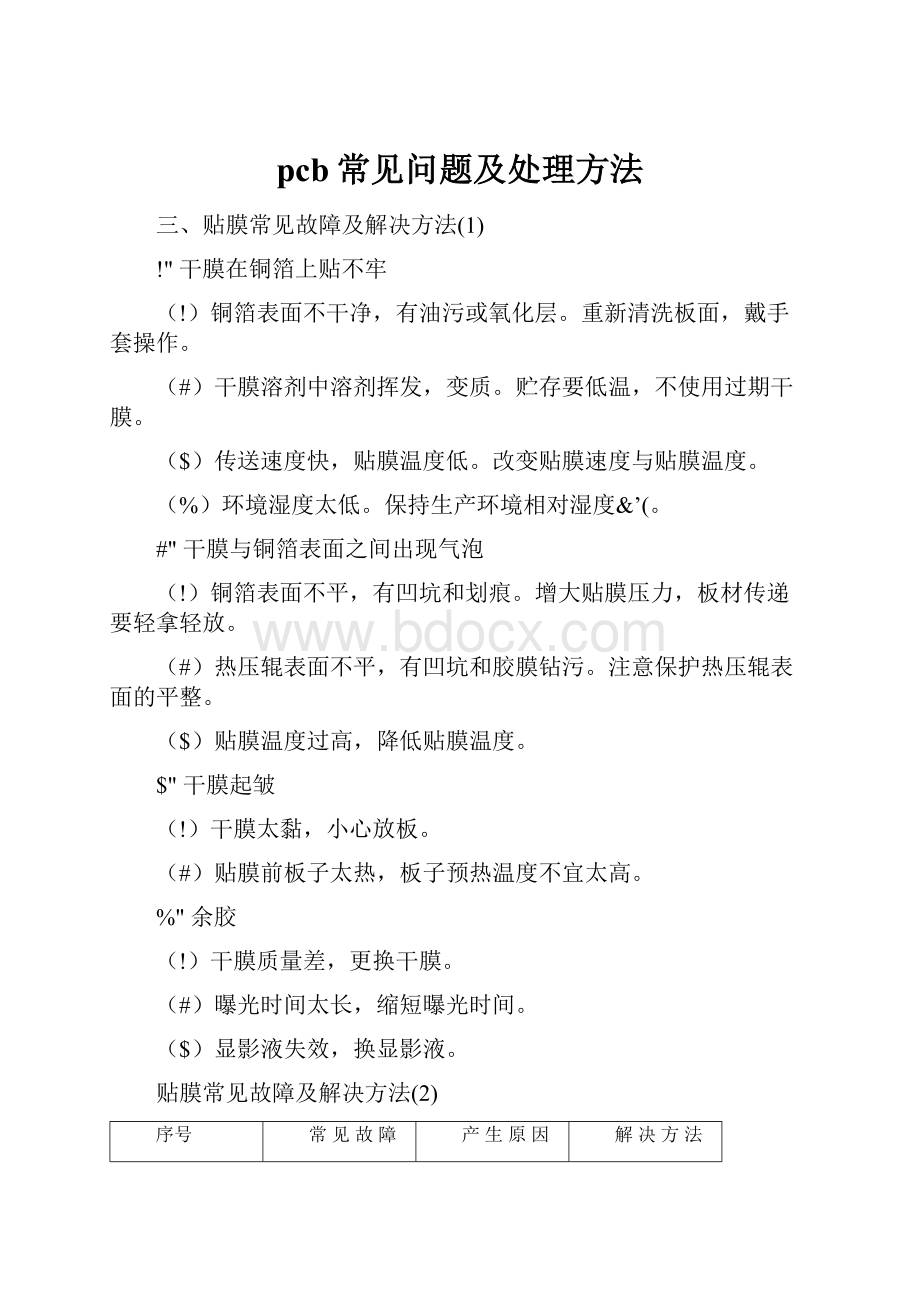

贴膜常见故障及解决方法

(2)

序号

常见故障

产生原因

解决方法

1

底片颜色

浅淡

曝光过量

显影不足或氨水不够

按触白光

用光尺测试准确曝光量

疏通氨水输入道,增加显影次数

在黄光中生产

2

磨板后

出现水印

干燥不好

传送太快

检查风刀位置

更正传送速度

3

磨刷不匀

刷子磨损不匀

作磨印测试、必要时,更换磨刷

4

磨刷不净

氧化严重;

板面毛刺结瘤

PTH后烘板,重新浸酸刷板

重去毛刺

5

贴膜起皱起泡

上下辊不平行;

贴膜辊被损伤

重新校正上下辊

换修

6

贴膜附着力

不好

刷板不良;

烘板温度太低或时间短;

贴膜速度太快;

贴膜压力太小

重新磨刷;

按工艺要求调整参数;

按工艺要求调整参数;

按工艺要求

7

抽真空不紧

真空泵故障

抽气管道漏气

晒架破损或空气未彻底清除掉

检查真空泵

修复真空泵封焊泄漏处

更换晒架聚酯膜,增长抽真空时间

8

干膜

碎片

板边干膜冲洗不净

贴膜切膜不直

冲洗水不够

1

重氮片围边

切膜后干膜不可伸出板边

留意冲洗水压力

9

过显影

温度太高

速度太慢

开冷水机控制温度为28-32℃之间

控制露点在50-70%之间

10

显影

不净

曝光过量

保护膜未撕干净

喷嘴堵塞

白光中显影

用光尺测出准确曝光量

检查所撕保护膜是否完整

取下并清理喷嘴及喷洗管

在黄光下显影

11

破孔

钻孔偏

干膜对位偏

底片变形

提高钻孔精度

提高对位准确性

控制干膜曝光房温湿度

钻孔常见问题解决

(1)

问题

可能原因

解决措施

孔

位

偏

差

钻机精度不良

调机

夹头RUN=OUT超差

清洗夹头或更换

SPINDLEL-PATTERN超差

停机调试

钻孔参数不正确

检查参数

吸尘不良

检查吸尘情况

铝片、底板不平

检查铝片、底板

钻头不良

控制钻头质量

销钉松动

控制销钉直径

冷却不良

检查冷水机

用错钻头

检查钻嘴

钻嘴角度偏差

检查钻嘴,更换钻嘴

钻头刃口有大的缺陷

换钻嘴

钻头翻磨次数太多

控制翻磨次数

孔

未

打

透

深度设置不当

重设深度,设置前试钻

崩尖、断钻嘴

控制钻嘴质量、补孔、检查存刀座

编程不正确

检查程序

操作失误

控制操作

毛

刺

吸尘不良

检查吸尘机

钻孔参数不正确

检查钻孔参数

打砂方法不对

改正方法

台面或板面不干净

清扫干净

钻嘴不锋利

更换钻嘴

垫板、铝板不良

更换垫板、铝片

销钉松动

钻头太大

检查钻嘴

销钉直径太小

检查销钉直径

对数控钻床的功能、性能、特性要有深入的了解,并特别注意其可靠性,备件保证情况及维

修服务。

尤其注意以下/点:

"数控钻床的刚性与振动

#钻轴的刚性振动与转速

$位置精度与重复定位精度

%0轴进给速率

&弹簧夹头精度

’吸尘器

(空压机、气压和气量适宜,无水,无油;

(-)钻头

要注意以下1点:

"钻头的种类与几何形状

#材质

$拿刀与放刀

%精度

&表面粗糙度

!

翻磨及翻磨质量;

(!

)工艺参数:

"加工方法与切削条件

#切削速度即转数

$进给

%待加工板的层数与每叠板的块数

&分步加工法;

(")盖板及垫板

"材质与硬度

#均一性

$热容量

%变形、弯曲与翘曲

&厚度及公差;

(#)加工板材:

"板材种类,材质厚度与铜箔厚度

#层压结构、方向性

$树脂含量

%均匀性

&变形与翘曲;

($)加工环境:

"操作者的熟练程度与工作经验

#装、夹水平及固定程度

$温度、湿度

%照明

&外力与振动

!

管理、检验、搬运

"%印制板钻孔的质量缺陷

印制板钻孔质量的缺陷,分为钻孔缺陷和孔内缺陷。

(")钻孔缺陷:

有偏孔、多孔、漏孔和孔径错。

以及断钻头、堵孔、未钻透。

())孔内缺陷:

可分为铜箔缺陷和基材缺陷(图)#)’,)(,)*)。

")铜箔的缺陷

!

分层:

与基板分离。

"钉头:

内层毛刺。

#钻污:

热和机械的粘附层。

$毛刺:

钻孔后留在表面的突出物。

%碎屑:

机械性的粘附物。

&粗糙:

机械性的粘附物。

))基板缺陷:

!

分层:

基板层间分离。

"空洞:

增强纤维被撕开而留下的空腔。

#碎屑堆:

堆积在空腔里碎屑。

$钻污:

热和机械的粘附层。

%松散纤维:

未粘结牢的纤维。

&沟槽:

树脂上的条纹。

’来福线:

螺旋形凹槽线。

)%钻孔的质量标准

(")孔位准确:

确保孔位精确度,孔径尺寸不要超出尺寸要求范围。

())孔壁质量好:

孔内无胶渣,钻屑,板面无毛刺,胶质,油污。

(+)检验标准如下表)#"+:

4.2.2.背光不良及孔内无铜

原因

改善方法

1.孔壁整洁不良。

提高除油剂中的有机化合物的浓度至900ppm以上。

保持温度在43-48℃

2.加速过度。

保持ACC19加速剂的当量在0.18N。

3.沉铜药水活化能力不良。

把氢氧化钠的浓度升至12g/1;甲醛浓度升至3.7g/1;把温度保持在34℃或增加挂板量。

4.蚀刻树脂不良。

保持高锰酸钾在理想范围48-50g/1之间,并把温度及当量提高。

5.膨松不良。

检查调整剂MLB211的浓度、当量,看药水有没有分解,必要时全缸更换,并保持温度在78℃。

6.钻孔粗粗糙度过高及不良。

改善钻孔质量

7.活化孔壁不足。

保持活化剂CAT44的钯浓度在140ppm以上或强度在90%以上。

8.EDTA(络合剂)含量处于高限。

稀释沉铜水。

4.2.3.破孔角(CornerCrack)

原因

改善方法

除披锋工序时磨板过度。

调节上下磨轮的压力或更换磨擦。

4.2.4.黑灰铜层呈现(BlackCopperDeposition)

原因

改善方法

1.氢氧化钠浓度太低。

把氢氧化钠浓度升高。

2.EDTA浓度过高。

稀释沉铜水。

3.操作温度过低。

保持操作温度在高限。

4.2.5.铜面粗糙

原因

改善方法

1.粗化溶液发生结晶现象。

稀释溶液或全缸更换。

2.活化剂CAT44缸有过多的残留废物。

增强工序的清洗效果及过滤溶液。

3.沉铜药水中有过多的游离粒子。

全缸过滤。

4.阳极袋破烂。

更换阳极袋。

5.镀铜药水游离粒子过多。

放入电解板,用低电流电解及把镀铜水全缸过滤。

6.化学沉铜完成后的板处理不当,使板面严重氧化。

镀铜前用0.5%硫酸进行清洗,使板面活化。

14.问题分析与排除

14.1.各镀铜层间附着力不良

原因

改善方法

1.电镀前清洁处理不当,底铜表面氧化或钝化皮膜未除尽。

提高除油槽液的温度以利于除油污和指纹,检查除油槽和微蚀槽液的活性并改善之

2.除油缸中的湿润剂带出或水洗不足造成底铜的钝化

检查水洗程序,增加水洗水流量提高水洗水温度

3.板子进入镀槽后电源并未开启

重新检查整流器之自动程序

4.干膜显影后水洗不足

检查干膜工序之显影水洗条件并改善之

14.2.线路镀铜出现局部漏镀或阶梯镀

原因

改善方法

1.干膜显影不净

重新检查干膜之显影作业条件

2.板面已有指纹印及油渍的污染

提高电镀前处理除油槽液之温度

3.镀液中有机物含量过多

活性炭处理镀铜液

4.干膜表面渗出显影液之残迹

显影过后须放置30分钟才可电镀以使反应达到平衡

14.3.镀层过薄

原因

改善方法

1.电镀过程中,电流太小或电镀时间不足

确认板子面积以决定总电流的大小,并确认电流密度及时间无误

2.板子与挂架或挂架与阴极杆的接触导电不良

检查整流器、板子等所有的电路接点

14.4.镀铜层出现凹点

原因

改善方法

1.镀铜槽中空气搅拌不足或不均匀

增加空气搅拌并确保均匀分布

2.镀铜液遭到油渍污染

进行活性炭处理及过滤,确认污染来源并加以杜绝

3.过滤不当

持续过滤槽液以去除任何可能的污染物

4.镀槽特定位置出现微小气泡

可能是过滤泵有空气残存,设法改善之

5.干膜显影不足导致线路出现锯齿状

加强显影液之冲洗后水洗

6.镀铜前板面清洁不良

检讨除油与微蚀制程以及相关水洗动作

14.5.镀铜层夹膜

原因

改善方法

1.电流过大

图形镀电流密度选择在2.0A/dm2以下,超过此电流的板首检板蚀刻确认。

2.线距较小

所有线距在5mil以下的板首检后需蚀刻确认无夹膜问题,有夹膜问题的需降低电流密度,重新首检。

1.常见故障及解决

(热风整平工艺控制指示)

序号

常见故障

产生原因

排除方法

1

板的正(反)面

Pb/Sn层太薄

前(后)风刀压力太大,

风刀的角度不对

减小前(后)风刀压力,

调整风刀角度

2

板的正(反)面

Pb/Sn层太厚

前(后)风刀压力太小

前(后)风刀角度太大

前(后)风刀间距太宽

增大前(后)风刀压力

调整前(后)风刀角度

检查和调整间隙

3

板两面Pb/Sn均薄

板的提升速度太慢

风刀压力太大

热风温度太高

风刀与板的距离太近

调整提升速度

减小风刀压力

调低热风温度

增加风刀与板的距离

4

板两面Pb/Sn均太厚

板的提升速度太快

风刀压力太小

热风温度太低

风刀与板的距离太远

风刀角度不对

调整提升速度

增大风刀压力

提高热风温度

减小风刀与板的距离

调节风刀角度

5

板面焊盘及孔露铜

在印阻焊时有部分油墨上焊盘或渗油

孔壁铜上有杂质,如退Pb/Sn时不干净,前处理不干净

阻焊菲林及丝网与蚀刻裸铜板对位要好,每印五块左右之后应印一次纸吸油以减少渗油,已印完板整平前认真检查,上焊盘油墨想法去掉.

退Pb/Sn,蚀刻工序后应保证退Pb/Sn的质量,及时清理喷嘴,保证清洗质量;

6

板面Pb/Sn不亮呈半润湿状

助焊剂性能不好

Pb/Sn杂质含量太多

板表面有油污,污渍铜层有氧化

做阻焊时有渗油

更换助焊剂

选用质量好的Pb/Sn条,并立即进行分析做好前处理

注意印刷质量

7

孔内Pb/Sn太厚或堵孔

风刀角度不对

风刀间隙太大

气压前后不平衡

上升或下降速度太快

助焊剂太稀

孔内夹有杂物

风刀压力不够

调整风刀角度

减少间隙

检查调整

检查调整

更换助焊剂调整粘度

生产前检查清除

增大风刀压力

8

部分大面积的地方聚Pb/Sn

HAL后垂直放板

HAL后平放一段时间后再插架

9

阻焊膜脱落或气泡

阻焊膜固化不好

阻焊膜过期

印阻膜前表面处理不干净

Pb/Sn缸中停留太久

涂助焊剂前板面清理不干净或中有残物

Pb/Sn温度过高

助焊剂浸泡时间过长

涂助焊剂前板潮湿

严格控制固化条件

不允许使用过期油墨

印刷之前将板处理干净

控制温度在255℃以下,时间在1-4S之间

清洁板面或清理Pb/Sn锅中的脏物

控制Pb/Sn温度在255℃以下

涂助焊剂之后即喷板

应烘干

10

基材脱层和变色

Pb/Sn缸温度过高

Pb/Sn缸中停留时间太长

返工次数太多

控制Pb/Sn在255℃以下

控制Pb/Sn时间1-4S

返工一般不超过两次

11

基

材

弯

曲

Pb/Sn缸温度过高

印阻焊时弯曲

板两面线路不均匀

板子浸Pb/Sn时间太长

HAL之后板没平放

控制Pb/Sn缸在255℃以下操作

注意阻焊烘烤温度

大板插架烘烤时应将较窄的一边插架

板保持平直在线路少的一面增加没有的图形使两边应力均衡

适当调整浸Pb/Sn时间

HAL之后板必须在“V”形架上迅速平放,让其足够冷却

12

孔

壁

粗

糙

HAL前孔壁粗糙,这可能是钻孔、电镀所致

Pb/Sn杂质含量太高

改善和控制前工序

定期分析Pb/Sn缸,杂质过高,做处理,添加新Pb/Sn条

13

有Pb/Sn珠在阻焊表面

助焊剂润湿不好

用质量较佳的助焊剂

14

孔壁与表面铜断裂

孔内铜层太薄

去毛刺去铜太多

焊接面Pb/Sn太薄

孔内镀层要≥20um

控制去毛刺参数

调HAL参数,增加Pb/Sn厚度

15

风平麻点

电镀烧焦

Pb/Sn中铜含量太高

控制电镀工序

做铜处理

16

铅锡不匀

风刀堵塞

及时清理风刀

OSP

故障

原因

措施

PH过高

1.由于上盖的漏气或过分抽气导致过分蒸发

2.醋酸补料量不足

3.待机时间过长

密封缸体的缝隙或降低抽气

提高冰醋酸补料量

减少待机时间

PH过低

1醋酸补料量过多

2有前处理的微蚀液

或酸洗液被带入

在PH恢复正常之前停止补醋酸,补料可用稀醋酸

改善风刀效果,加大水洗缸补水量

活化组分浓度过高

蒸发造成浓缩

补适量DI水和#100

活化组分浓度过低

1是否有水漏入缸中

2带入洗涤水

3F2(LX)消耗过大

检查有无漏水处

改善入口风刀

检查薄膜是否偏厚

涂覆层厚度不足

1操作条件(如温度,时间)不合适

2PH/活化组分低

3补充剂A不足

4微蚀液中含有防氧化成分

参考推荐条件调整工作参数

提高PH/活化组分

添加补充剂A

改变微蚀液体系或考虑增加酸洗段

缸液表面有结晶

1PH过高

2活化组分浓度过高

添加醋酸并循环数小时

用DI水把浓度稀释到110%以下

杂质附着在板上

1由辘带上杂质

2缸液中有杂质

用弱醋酸液洗辘

过滤缸液

涂覆层的耐热性不足

1涂覆层厚度不合适

2风干条件不适合以及没有完全风干

3缸液被污染或老化

调整参数令厚度达0.15-0.30μm。

增加风干的温度和时间

重新开缸

涂覆层不均匀

1板子表面有污迹

2微蚀量不够

3涂覆层厚度不足

4压辘过紧

加强微蚀去除污迹

确保有至少1.5μM的微蚀深度

调整参数使涂覆层达0.15-0.30μm

使用轻材料(如碳纤维)制造的辘

涂覆层突然变白

酸洗液异常带入

加强酸洗缸后水洗,污染严重时必须换缸

液位明显降低

1带出严重

2漏水

3蒸发太厉害

改善涂覆后的压辘

维修缸体

调整抽风和减少长时间待机

液位严重升高

水洗水带入太多

加强涂覆段前的压水

ENIG

质量问题

产生原因

解决方法

漏镀

缸的各成份或条件不当

催化缸中Pd含量太低

催化后水洗时间过长

Ni缸中Stability过高

Ni缸老化

调整Ni缸各成份至最佳值

增大催化缸中Pd含量;

缩短催化后水洗时间;

作板前先用废板试镀;

更换Ni槽槽液;

渗镀

催化后浸酸时间太短或Pd含量太高;

催化后水洗强度不够;

Ni缸反应过快,有Ni砂存在;

Pd缸老化;

增大浸酸时间或降低催化缸Pd含量;

加大催化后水洗强度;

对Ni缸进行剥离处理;

更换Pd槽槽液;

掉Au及光泽不良

Au缸被污染;

Au缸老化

换滤芯,加强循环过滤;

更换Au槽槽液;

MLB

]

4.3铣板

问题

可能原因

解决措施

铣

板

外

形

偏

差

铣床精度不良

调机

参数不当

检查参数

铣刀不良或用错铣刀

检查铣刀或更换

销钉松动

检查销钉孔质量

吸尘不良

检查吸尘机及吸尘管道

夹头RUN-OUT超差

清洗夹头或更换

检查有误

校对测量仪,核查检查结果

销钉孔直径与销钉直径不符

千分尺测取销钉

铣

板

粗

糙

程序有误

检查程序内数据

参数不当

检查参数

吸尘不良

检查吸尘机及吸尘管道

冷却不良

检查冷水机

铣刀不良

检查铣刀或更换

5.2.开V槽

手工开V槽

问题

可能原因

解决措施

尺寸偏差

刀片间距圈测取不对

重新测取

紧固螺钉松动并移位

重新调节横向控制螺丝

刀片横向距离调节不符

重新调节横向控制螺丝

V型槽不直

导轨与滚轴不垂直

重新调节

PCB外形尺寸偏小,太大

调小导轨间距

控制导轨弹簧压力不够

调小导轨间距,加大弹簧压力

导轨磨损太大

修理、翻磨

导轨间距偏大

调小其间距

V型槽中间浅(深)

前后滚轴太高(低)

调低(高)

V型槽

深浅不一

板偏厚

调节刀片高度

板偏薄

调节刀片高度

导轨内有脏物

清洁导轨

导轨不平,磨损太多

重新修磨

V型槽深

相互不一

刀片直径相差太大

更换

中心滚轴两端高低不一

调平

垫圈直径相差太大

更换

V型槽

质量不好

刀片钝

更换

刀片缺角

更换

中心轴转动太快

修理和调节