公用管道燃气管道安装工艺作业指导书.docx

《公用管道燃气管道安装工艺作业指导书.docx》由会员分享,可在线阅读,更多相关《公用管道燃气管道安装工艺作业指导书.docx(53页珍藏版)》请在冰豆网上搜索。

公用管道燃气管道安装工艺作业指导书

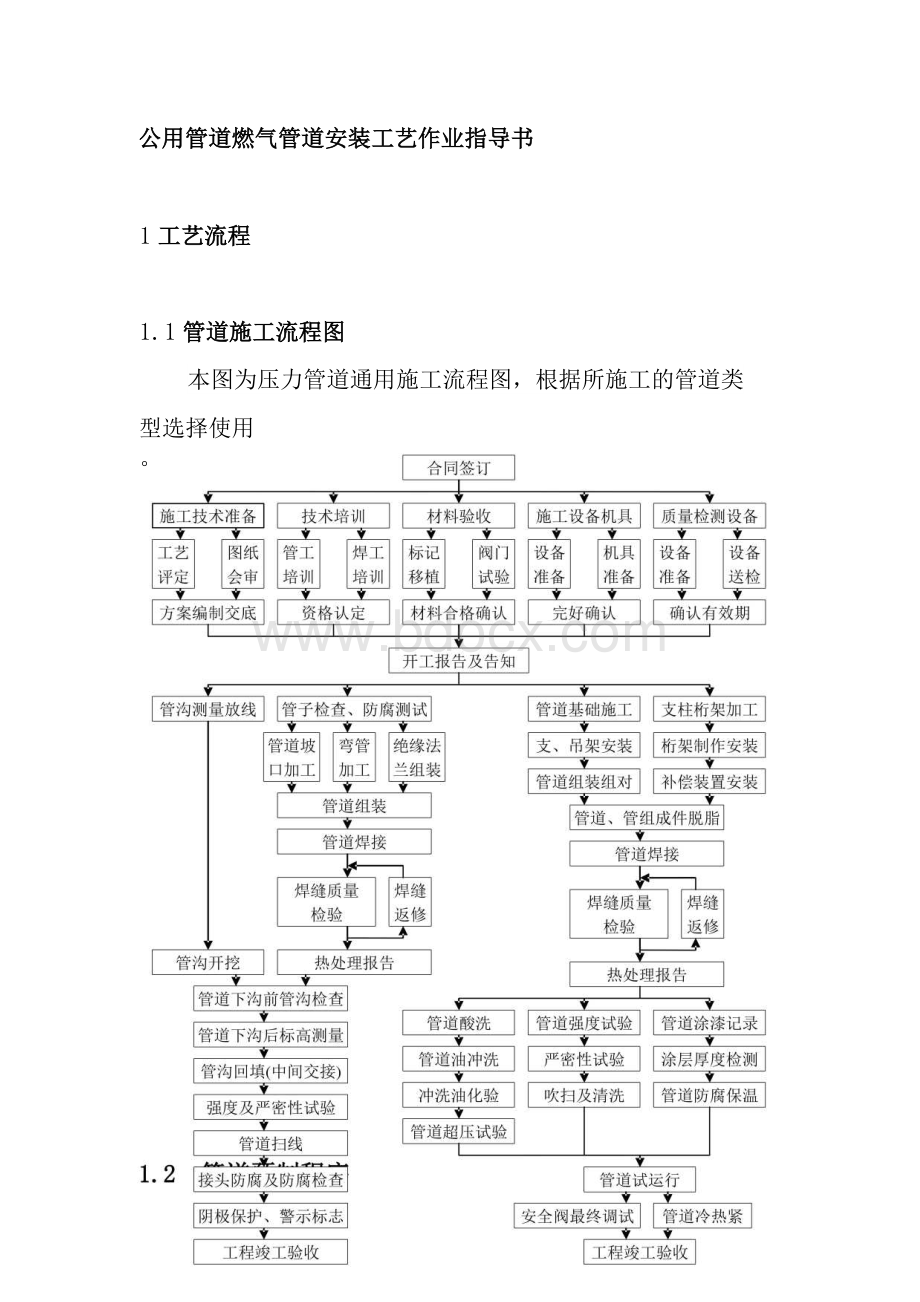

1工艺流程

1.1管道施工流程图

本图为压力管道通用施工流程图,根据所施工的管道类

型选择使用。

施工准备一材料领用一管道表面除锈一划线一尺寸检查一下料切割一坡口加工一焊口检查一组对一点焊一检查-焊口预热一焊接一外观检查一焊后处理一检验(尺寸、硬度、无损探伤)一耐压试验一防护一标识。

1.3管道现场安装程序

预制管段搬运现场一管内清理一配管支撑安装一管段组对点焊一检查(尺寸、焊口)一焊口预热一焊接一外观检查-焊后热处理一检验(尺寸、硬度、无损探伤)一管内清洗一系统试压一防腐保温。

2材料要求

2. 1应当选用已经取得特种设备制造许可证的制造单位生产的燃气管道元件,材料入库前必须查验产品质量合格文件或质量保证文件等,质量证明书的内容必须齐全,并加盖管道元件制造单位的质量检验章,并应妥善保管。

2.2管道系统中管材、管件、阀门及管道附属设备应符合国家现行有关标准的规定。

2.3对于聚乙烯管材,管材从生产到使用期间,存放时间不宜超过1年,管件不宜超过2年。

当超过上述期限时,应重新抽样,进行性能检验,合格后方可使用。

管材检验项目包括:

静液压强度(165h/80°C)>热稳定性和断裂伸长率;管件检验项目包括:

静液压强度(165h/80°C).热熔对接连接的拉伸强度或电熔管件的熔接强度。

2.4材料装卸时,严禁抛摔、拖拽和剧烈撞击。

2. 5材料运输、存放时的堆放高度、环境条件(湿度、温度、光照等)必须符合产品的要求,应避免暴晒和雨淋。

2.6运输时应逐层堆放,捆扎、固定牢靠,避免相互碰撞。

2.7运输、堆放处不应有可能损伤材料的尖凸物,并应避免接触可能损伤材料的油、酸、碱、盐等类物质。

2.8聚乙烯管道、钢骨架聚乙烯复合管道和已做好防腐的管道,捆扎和吊装时应使用具有足够强度,且不致损伤管道防腐层的绳索(带)。

2.9材料宜存放在通风良好、防雨、防晒的库房或简易棚内。

2. 10应按产品储存要求分类储存,堆放整齐、稳固,便于管理。

2.11材料应平放在地面上,并应采用软质材料支撑,离地面的距离不应小于30mm,支撑物必须牢固,直管道等长物件应做连续支撑。

2. 12对易滚动的物件应做侧支撑,不得以墙、其他材料和设备做侧支撑体。

2.13聚乙烯管材应水平堆放在平整的支撑物或地面上,当直管采用三角形式堆放或两侧加支撑保护的矩形堆放时,堆放高度不宜超过L5m;当直管采用分层货架存放时,每层货架高度不宜超过血,堆放总高度不宜超过3mo聚乙烯管件贮存应成箱存放在货架上或叠放在平整地面上。

2. 14设计文件要求进行低温冲击韧性试验的材料,供货方应提供低温冲击韧性试验结果的文件,否则应按现行国家标准的要求进行试验,其指标不得低于规定值的下限。

2. 15燃气钢管的弯头、三通、异径接头,宜采用机制管件,其质量应符合现行国家标准《钢制对焊无缝管件》GB12459的规定。

2. 16法兰在安装前应进行外观检查,并应符合下列要求:

(1) 法兰的公称压力应符合设计要求。

(2) 法兰密封面应平整光洁,不得有毛刺及径向沟槽。

法兰螺纹部分应完整,无损伤。

凹凸面法兰应能自然嵌合,凸面的高度不得低于凹槽的深度。

(3) 螺栓及螺母的螺纹应完整,不得有伤痕、毛刺等缺陷;螺栓与螺母应配合良好,不得有松动或卡涩现象。

2. 17设计压力大于或等于1.6MPa的管道使用的高强度螺栓、螺母应按以下规定进行检查:

(1)螺栓、螺母应每批各取2个进行硬度检查,若有不合格,需加倍检查,如仍有不合格则应逐个检查,不合格者不得使用。

(2)硬度不合格的螺栓应取该批中硬度值最高、最低的螺栓各1只,校验其机械性能,若不合格,再取其硬度最接近的螺栓加倍检验,如仍不合格,则该批螺栓不得使用。

2.18法兰垫片应符合下列要求:

(1) 石棉橡胶垫、橡胶垫及软塑料等非金属垫片应质地柔韧,不得有老化变质或分层现象,表面不应有折损、皱纹等缺陷。

(2) 金属垫片的加工尺寸、精度、光洁度及硬度应符合要求,表面不得裂纹、毛刺、凹槽、径向划痕及锈斑等缺陷。

(3) 包金属及缠绕式垫片不应有径向划痕、松散、翘曲等缺陷。

2.19焊接工程所采用的材料,应符合设计文件的规定,材料必须具有制造厂的质量证明书,其质量不得低于国家现行标准的规定。

2.20材料使用前,应按相关国家现行标准的规定进行检查和验收。

2.21施工现场的焊接材料贮存场所及烘干设施,应符合国家现行标准的规定,焊接材料的保管、烘干、发放及回收按《焊接控制程序》执行。

2.22筑弧焊所采用的筑气应符合现行国家标准的规定,且纯度不应低于99.96%o

2.23二氧化碳气体保护焊采用的二氧化碳气体纯度,不应低于99.5%,含水量不应超过0.005%,使用前应预热和干燥。

当瓶内气体压力低于0.98MPa时,应停止使用。

2.24氧乙焕焊所采用的氧气纯度不低于98.5%,乙焕气的纯度和气瓶中的剩余压力应符合现行国家标准的规定。

3埋地钢管的敷设

3.1钢管敷设

3.1.1管道应在沟底标高和管基质量检查合格后,方可安装。

3. 1.2燃气管道应按照设计图纸的要求控制管道的平面位置、高程、坡度,与其他管道或设施的间距应符合现行国家标准《城镇燃气设计规范》GB50028的相关规定。

3.1.3管道在套管内敷设时,套管内的燃气管道不宜有环向焊缝。

3. 1.4管道下沟前,应清除沟内的所有杂物,管沟内积水应抽净。

3.1.5管道下沟宜使用吊装机具,严禁采用抛、滚、撬等破坏防腐层的做法。

吊装时应保护管口不受损伤。

3. 1.6管道吊装时,吊装点间距不应大于8m,吊装管道的最大长度不宜大于36m。

3.1.7管道在敷设时应在自由状态下安装连接,严禁强力组对。

3.1.8管道环焊缝间距不应小于管道的公称直径,且不得小于150mm。

3. 1.9管道对口前应将管道、管件内部清理干净,不得存有杂物。

每次收工时,敞口管端应临时封堵。

3. 1.10当管道的纵断、水平位置折角大于22.5°时,必须采用弯头。

3. 1.11管道下沟前必须对防腐层进行100%的外观检查,回填前应进行100%电火花检漏,回填后必须对防腐层完整性进行全线检查,不合格必须返工处理直至合格。

3.2法兰连接

3. 2.1法兰与管道组对应符合下列要求:

(1) 法兰端面应与管道中心线相垂直,其偏差值可采用角尺和钢尺检查,当管道公称直径小于或等于300mm时,允许偏差值为1mm;当管道公称直径大于300mm时,允许偏差值为2mmo

(2) 管道与法兰的焊接结构应符合国家现行标准《管路法兰技术条件》JB/T74中附录C的要求。

3.2.2法兰应在自由状态下安装连接,并应符合下列要求:

(1)法兰连接时应保持平行,其偏差不得大于法兰外径的1.5%。

,且不得大于2mm,不得采用紧螺栓的方法消除偏斜。

(2) 法兰连接应保持同一轴线,其螺孔中心偏差不宜超过孔径的5%,并应保证螺栓自由穿入。

(3) 法兰垫片应符合标准,不得使用斜垫片或双层垫片。

采用软垫片时,周边应整齐,垫片尺寸应与法兰密封面相符。

(4) 螺栓与螺孔的直径应配套,并使用同一规格螺栓,安装方向一致,紧固螺栓应对称均匀,紧固适度,紧固后螺栓外露长度不应大于1倍螺距,且不得低于螺母。

(5) 螺栓紧固后应与法兰紧贴,不得有楔缝。

需要加垫片时,每个螺栓所加垫片每侧不应超过1个。

3. 2.3法兰与支架边缘或墙面距离不宜小于200mm。

3.2.4法兰直埋时,必须对法兰和紧固件按管道相同的防腐等级进行防腐。

4钢质管道焊接

4.1焊接施工应遵循的原则

焊接是压力管道安装、改造过程中必不可少的施工手段,是压力管道安装、改造过程的重中之重,其质量的好坏直接关系到压力管道的安全运行和生命财产的安全,所以必须严格按国家和行业有关的标准规程进行,不得有丝毫马

虎。

焊接时首先要遵守以下原则:

(1) 《锅炉压力容器压力管道焊工考试与管理规则》;

(2) 《现场设备、工业管道焊接工程施工及验收规范》;

(3) 其它相关的标准规范;

(4) 本公司有关焊接工艺的规定。

4.2焊接的一般程序

现场焊接的一般程序为:

审核图纸、材料确认一焊接工艺评定一编制焊接作业指导书一焊工培训、技术交底一焊前准备一定位焊一正式焊接-焊接热处理一焊接检验一不合格焊口处理一焊接资料整理。

4.3材料的确认

4. 3.1根据材料出厂质量证明书和安装图纸,确定所有需要焊接的原材料的材质和规格,列出焊接工程一览表。

4. 3.2对应焊接工程一览表所列的原材料,按有关技术规程的要求,选配恰当的焊接材料,包括焊接辅助材料,编制焊接材料需用计划。

4. 3.3在焊接施工前对所有的原材料和焊接材料都要按有关标准进行检验验收,工程中所用的母材和焊接材料应具备出厂质量合格证明书或质量复验报告。

详见公司《特种设备安装、改造、维修程序文件》中的《焊接控制程序》。

4.4焊接工艺评定

4. 4.1按照有关标准规程的要求,在焊接施工前,对拟定的焊接工艺要进行焊接工艺评定,确定拟定的工艺方法和参数是否适当。

4. 4.2在条件完全相同的前提下,公司现有的焊接工艺评定适合于公司内部任何压力管道焊接工程。

4. 4.3当重要参数和重要辅助参数发生变化时,要按有关规定重新进行焊接工艺评定。

4.5编制焊接作业指导书

4. 5.1根据焊接工艺评定确定的工艺参数,针对具体的焊接工件,编制详细的焊接作业指导书。

4. 5.2焊接作业指导书的内容应包括:

焊接部位、原材料材质及规格、焊接材料及规格、焊接方法、焊接工艺参数、焊接操作要领、焊接质量及检验标准、焊后热处理要求等。

4.6技术交底及焊工培训

4.6.1项目部焊接质控责任人要把焊接作业指导书的内容和有关规范、设计的要求向焊工班长做详细的技术交底,双方要签字认可。

4.6.2焊工在参与焊接前要按《锅炉压力容器压力管道焊工考试与管理规则》进行考试,取得相应的项目资格。

必要时,在施工现场正式施焊前,要对参与承压部件焊接的焊工进行模拟考试,合格后才能上岗。

4.6.3焊接质控责任人和焊工班长在施焊前要根据不同部件的焊接特点对参焊焊工进行班前技术交底,让焊工确实掌握该部件的焊接要领和要求。

4.7焊接工艺

2.4. 1管道焊接应按现行国家标准《工业金属管道工程施工及验收规范》GB50235和《现场设备、工业管道焊接工程施工及验收规范》GB50236的有关规定执行。

2.4.2承担燃气钢质管道、设备焊接的人员,必须具有锅炉压力容器压力管道特种设备操作人员资格证(焊接)焊工合格证书,且在证书的有效期及合格范围内从事焊接工作。

2.4.3管道的切割及坡口加工宜采用机械方法,当采用等离子弧、氧乙焕焰等热加工方法时,必须除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并凹凸不平处打磨平整。

2.4.4焊件组对前应将坡口及其内外侧表面不小于10mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净,且不得有裂纹、夹层等缺陷。

2.4.5除设计规定需进行冷拉伸或冷压缩的管道外,焊件不得进行强行组对。

2.4.6管子或管件对接焊缝组对时,内壁应齐平,内壁错边量不宜超过管壁厚度的10%,且不应大于2mmo

2.4.7不等厚对接焊件组对时,薄件端面应位于厚件端面之内。

当内壁错边量超过2.4.6条规定或外壁错边量大于