蒸发器换热系数的理论数值.docx

《蒸发器换热系数的理论数值.docx》由会员分享,可在线阅读,更多相关《蒸发器换热系数的理论数值.docx(13页珍藏版)》请在冰豆网上搜索。

蒸发器换热系数的理论数值

6.3.2蒸发过程的传热系数

蒸发中的传热系数K是影响蒸发设计计算的重要因素之一。

根据传热学知识知

(6-6)

上式忽略了管壁厚度的影响。

式中蒸汽冷凝传热系数αo可按膜式冷凝的公式计算;管壁热阻RW往往可以忽略;污垢热阻Rs可按经验值估计,确定蒸发总传热系数K的关键是确定溶液在管内沸腾的传热膜系数ai。

研究表明影响ai的因素较多,如溶液的性质、浓度、沸腾方式、蒸发器结构型式及操作条件等,具体计算可参阅有关文献[1,6]。

一、总传热系数的经验值

目前,虽然已有较多的管内沸腾传热研究,但因各种

蒸发器内的流动情况难以准确预料,使用一般的经验公式有时并不可靠;加之管内污垢热阻会有较大变化,蒸发的总传热系数往往主要靠现场实测。

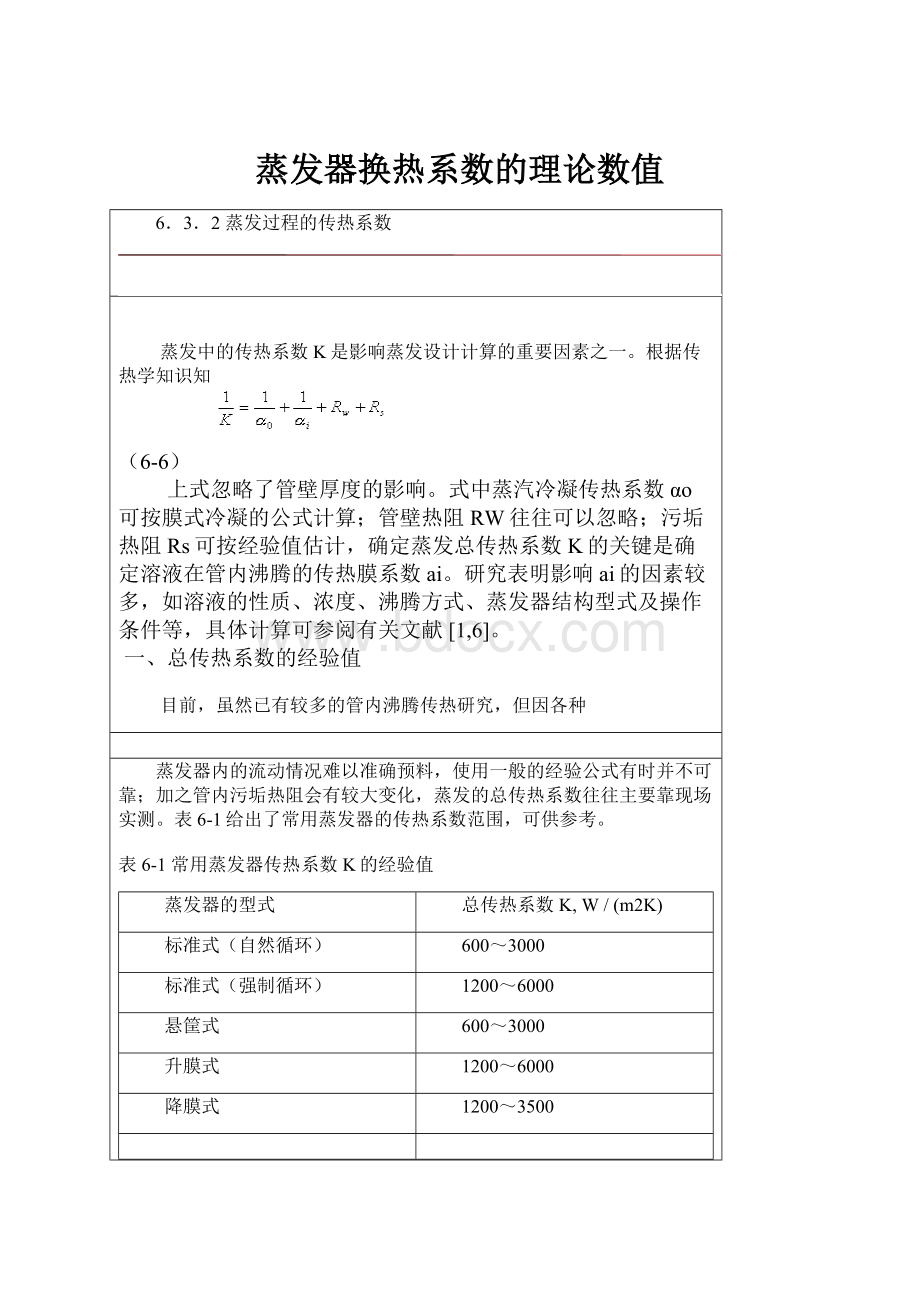

表6-1给出了常用蒸发器的传热系数范围,可供参考。

表6-1常用蒸发器传热系数K的经验值

蒸发器的型式

总传热系数K,W/(m2K)

标准式(自然循环)

600~3000

标准式(强制循环)

1200~6000

悬筐式

600~3000

升膜式

1200~6000

降膜式

1200~3500

二、提高总传热系数的方法

管外蒸汽冷凝的传热膜系数αo通常较大,但加热室内不凝性气体的不断积累将使管外传热膜系数αo减小,故须注意及时排除其中的不凝性气体以降低热阻。

管内沸腾传热膜

系数αi涉及到管内液体自下而上经过管子的两相流动。

在管子底部,液体接受热量但尚未沸腾,液体与管壁之间传热属单相对流传热,传热系数较小;沿管子向上,液体逐渐沸腾汽泡渐多,起初的传热方式与大容积沸腾相近。

由于密度差引起的自然对流会造成虹吸作用,管中心的汽泡快速带动液体在管壁四周形成液膜向上流动,流动液膜与管壁之间的传热膜系数逐渐增加并达最大值。

但如果管子长度足够,沿管子再向上液膜会被蒸干,汽流夹带着雾滴一起流动,传热系数又趋下降。

因此,为提高全管长内的平均传热系数,应尽可能扩大膜状流动的区域。

管内壁液体一侧的污垢热阻Rs与溶液的性质、管内液体的运动状况有关。

由于溶液中常含有少量的杂质盐类如CaSO4、CaCO3、Mg(OH)2等,溶液在加热表面汽化会使这些盐的局部浓度达到过饱和状态,从而在加热面上析出,形成污垢层。

尤其是CaSO4等,其溶解度随温度升高而下降,更易在传热面上结垢,且质地较硬,难以清除;以CaCO3为主的垢层质地虽软利于清除,但导热系数较小;此外,垢层的多孔性也使其导热系数较低。

所以即使厚度为1~2mm的垢层也具有较大的热阻。

为降低Rs,工程上可采取定期清理、提高循环速度、加阻垢剂,或添加少量晶种使易结晶的物料在溶液中而不是在加热面上析出等方法。

返回目录

6.5.2多效蒸发的优缺点

6.5.2多效蒸发的优缺点

一、多效蒸发的经济性

多效蒸发时,除末效外,各效的二次蒸汽都作为下一效蒸发器的加热蒸汽加以利用,因而和单效相比,相同的生蒸汽量D可蒸发更多的水量W,亦即提高了生蒸汽的经济性W/D。

如前所述,在若干假定条件下,单效时的W/D约为1。

同理,双效时约为2,三效时约为3,等等。

考虑实际情况,根据经验,不同效数时生蒸汽的经济性大致如下表:

表6-2生蒸汽经济性W/D的经验值

效数

单效

双效

三效

四效

五效

W/D

0.91

1.75

2.5

3.33

3.70

正由于多效蒸发时生蒸汽的经济性较高,所以在蒸发大量水分时广泛采用多效蒸发。

但上表也说明,当效数增加时,W/D值虽然增加,但并不和效数成正比。

二、多效蒸发的代价

首先,多效蒸发时需要多个蒸发器,为便于制造和维修,各蒸发器的传热面积常相同,此时,多效蒸发的设备费近似和效数成正比。

因此,多效蒸发时生蒸汽经济性的提高是以设备费为代价的。

其次,当生蒸汽的压力(温度)和冷凝器的压力(温度)给定时,不论单效或多效蒸发,其理论传热温度差均为Δtr=T-T′。

这里,T和T′分别为加热蒸汽和冷凝器处二次蒸汽的温度。

换句话说,理论传热温差与效数无关,多效蒸发只是将上述传热温度差按某种规律分配至各效。

而且,多效蒸发的每一效都存在沸点上升或传热温度差损失,因而各效有效传热温度差之和——总有效传热温度差必然小于单效时的有效传热温度差,结果导致多效时的生产能力小于单效。

下面作进一步的说明。

由于蒸发是由传热控制的单元操作,因此蒸发时的生产能力可近似以传热率Q来衡量。

由传热速率方程,对于单效蒸发:

Qs=KsAsΔts(6-24)

对于m效的多效蒸发:

(6-25)

式中,下标s表示单效;m表示效数,i表示多效蒸发中的第i效。

作为粗略计算,设各效传热系数可取其平均值,各效的传热面积相等,且它们分别均和单效时同,则有

(6-26)

有效传热温度差Δt为理论传热温度差与传热温度差损失Δ之差,

对于单效:

Δts=Δtr-Δs(6-27a)

对于多效:

(6-27b)

一般情况下,多效蒸发中末效的温度差损失和单效时的温度差损失相等,故必有

,因而

。

比较式(6-24)和(6-26)可知Qm 蒸发器的单位传热面积上蒸发水分的能力称为蒸发器的生产强度U,它也是衡量蒸发过程的一个重要生产指标,即

U=W/A (6-28)

式中U为蒸发器的生产强度,kg/m2·h

由于多效蒸发时的生产能力小于单效时的生产能力,而传热面积又等于单效时的m倍,所以,多效时的生产强度远较单效蒸发时的为小。

三、多效蒸发中效数的限制和选择随着效数的增加,各效传热温度差损失之和

增加,各效总有效传热温度差

减小,蒸发的生产能力降低。

极限情况下,若由于效数的增加使

,则

,蒸发操作将无法进行,因此,多效蒸发的效数必存在一定的限制。

实际上,由于效数增加时,生蒸汽经济性提高的幅度越来越小,例如由单效变为双效,生蒸汽的经济性约提高了(1.75-0.91)/0.91=92.3%,而自四效增加为五效,则仅提高(3.7-3.33)/3.3=11.1%;而设备的投资费用却始终随效数的增加成比例地增加,所以,即使在相同生产能力条件下,也不可无限制地增加效数。

基于上述理由,实际的多效蒸发过程,效数不是很多的,除特殊情况(如海水淡化等)外,一般来说,对于电解质溶液,如NaOH、NH4NO3等水溶液的蒸发,由于其沸点升高较大,故通常为2~3效;对于非电解质溶液,如糖的水溶液或其它有机溶液的蒸发,其沸点上升较小,所用的效数可为4~6效。

而从传热角度考虑,为使溶液的沸腾传热维持在核状沸腾阶段,在确定效数时,应注意使各效分配到的有效温度差不小于5~7℃。

近年来,为了更充分地利用热能,已出现了适当增加效数的趋势,但适宜效数的选择还需要通过经济核算来确定,原则上应使单位生产能力下的设备与操作费之和为最小。

返回目录

上一页

下一

6.4.3蒸发器的传热面积

6.4.3蒸发器的传热面积

由传热方程可计算蒸发器的传热面积A为

(6-23)

例6-2用单效蒸发浓缩NH4NO3水溶液。

设计进料量为2.78kg/s,用压力为686kPa(绝)的饱和水蒸气将溶液由68%(质量分率,下同)浓缩至90%。

若蒸发室压力为20kPa(绝)。

溶液的沸点为373.15K,蒸发器的总传热系数为1.2kW/m2·K,沸点进料,试求不计热损失时加热蒸汽消耗量及蒸发器的传热面积。

解:

水份蒸发量

由水蒸汽表查得加热蒸汽在绝压为686kPa时的饱和温度和汽化潜热为

T=437.4K,r=2073kJ/kg

蒸发室的压力为20kPa(绝)时,二次蒸汽的汽化潜热为

rt=2356KJ/Kg

故在沸点进料及忽略热损失时,加热蒸汽消耗量为

D=W(rt/r)

蒸发器的传热面积为

各蒸发器的总传热系数

2011-05-2321:

23:

02|分类:

化工工艺|标签:

|举报|字号大中小订阅

各蒸发器的总传热系数

蒸发器形式

总传热系数W/(m2.K

夹套式

350~2330

盘管式

580~3000

水平管式(蒸汽管内冷凝)

580~2330

水平管式(蒸汽管外冷凝)

580~4700

中央循环管式

580~3000

带搅拌的中央循环管式

1200~5800

悬筐式

580~3500

旋液式

930~1750

强制循环型

1200~7000

倾斜管式

930~3500

升膜式

580~5800

降膜式

1200~3500

外加热式

1200~5800

刮膜式(粘度1~100cP)

1750~7000

刮膜式(粘度1000~10000Cp)

700~1200

叠片离心式

3500~4700

空气冷却器总传热系数

2011-05-2321:

21:

22|分类:

化工工艺|标签:

|举报|字号大中小订阅

空气冷却器总传热系数大致值.W/(m2.℃)

冷凝

K值

液体冷却

K值

气体冷却

操作压力kPa(表压)

压力降kPa

K值

氨

625

机器夹套水

710

空气或烟道气

345

0.7~3.5

57

氟利昂-12

400

柴油

140

690

13.8

110

汽油

460

轻瓦斯油

370

690

34

170

轻碳氢化合物

510

轻碳氢化合物

480

碳氢化合物气体

241

7

200

430

轻石脑油

400

862

21

200

重石脑油

370

重整炉液流

400

6900

34

460

重整反应器废气

400

残油

85

氨反应器流体

480

低压蒸汽

770

焦油

40

塔顶蒸汽

370

有夹套的容器总传热系数

2011-05-2321:

20:

13|分类:

化工工艺|标签:

|举报|字号大中小订阅

带有夹套的容器总传热系数大致值.W/(m2.℃)

夹套内的流体

容器内的流体

传热壁材料

K值

夹套内的流体

容器内的流体

传热壁材料

K值

蒸汽

水

不锈钢

850~1700

蒸汽

水

玻璃衬里碳钢

400~570

蒸汽

水溶液

不锈钢

450~1140

蒸汽

水溶液

玻璃衬里碳钢

285~480

蒸汽

有机液

不锈钢

285~850

蒸汽

有机液

玻璃衬里碳钢

170~400

蒸汽

轻油

不锈钢

340~910

蒸汽

轻油

玻璃衬里碳钢

230~425

蒸汽

重油

不锈钢

57~285

蒸汽

重油

玻璃衬里碳钢

57~230

盐水

水

不锈钢

230~1625

盐水

水

玻璃衬里碳钢

170~450

盐水

水溶液

不锈钢

200~850

盐水

水溶液

玻璃衬里碳钢

140~400

盐水

有机液

不锈钢

170~680

盐水

有机液

玻璃衬里碳钢

115~340

盐水

轻油

不锈钢

200~740

盐水

轻油

玻璃衬里碳钢

140~370

盐水

重油

不锈钢

57~170

盐水

重油

玻璃衬里碳钢

57~170

传热油

水

不锈钢

285~1140

传热油

水

玻璃衬里碳钢

170~450

传热油

水溶液

不锈钢

230~965

传热油

水溶液

玻璃衬里碳钢

140~400

传热油

有机液

不锈钢

170~680

传热油

有机液

玻璃衬里碳钢

140~370

传热油

轻油

不锈钢

200~740

传热油

轻油

玻璃衬里碳钢

115~400

传热油

重油

不锈钢

57~230

传热油

重油

玻璃衬里碳钢

57~200

评论这张

转发至微博

转发至微博

阅读(483)|评论(0)

|分享到:

喜欢推荐0人|转载

浸没在液体中的盘管总传热系数

空气冷却器总传热系数

历史上的今天

最近读者

登录后,您可以在此留下足迹。

sun

zubin518

hbdgyz

fcjwsunj

liuhongz

dongbin7

njmscxh2

可乐会醉

热度

评论

点击登录|昵称:

取消

浸没在液体中的盘管总传热系数

2011-05-2321:

17:

46|分类:

化工工艺|标签:

蒸汽水溶液|举报|字号大中小订阅

浸没在液体中的盘管总传热系数大致值.W/(m2.℃)

热侧

冷侧

清洁表面的K值

考虑到常见污垢情况下的K值

自然对流

强制对流

自然对流

强制对流

加热时应用

蒸汽

水溶液

1420~1840

1700~3120

570~1140

850~1560

蒸汽

轻油

280~400

625~790

270~260

340~620

蒸汽

中质润滑油

230~340

570~738

200~230

280~570

蒸汽

6号柴油

110~230

400~510

85~170

340~460

蒸汽

焦油或沥青

85~200

280~400

85~140

220~340

蒸汽

熔融蜡

200~260

260~310

110~200

200~260

蒸汽

熔融蜡

200~260

260~310

140~200

200~280

蒸汽

空气或气体

10~20

28~36

5~17

23~45

蒸汽

糖蜜或谷物糖浆

110~220

400~510

85~170

340~460

高温热水

水溶液

650~800

1100~1420

400~570

620~910

高温传热油

焦油或沥青

70~170

260~370

57~110

170~280

导热姆或亚老哥尔

焦油或沥青

85~170

280~340

68~114

170~280

冷却时应用

水

水溶液

620~770

1110~1390

370~540

600~880

水

淬火油

57~85

140~260

40~57

85~140

水

中质润滑油

45~68

110~170

28~45

57~110

水

糖蜜或谷物糖浆

40~57

100~150

23~40

45~85

水

空气或气体

11~23

28~57

6~18

23~46

氟利昂或氨

水溶液

200~260

340~510

110~200

230~340

钙或钠盐水

水溶液

570~680

990~1140

280~430

460~710

如有侵权请联系告知删除,感谢你们的配合!