运用QC方法提高钢筋直螺纹连接质量.docx

《运用QC方法提高钢筋直螺纹连接质量.docx》由会员分享,可在线阅读,更多相关《运用QC方法提高钢筋直螺纹连接质量.docx(16页珍藏版)》请在冰豆网上搜索。

运用QC方法提高钢筋直螺纹连接质量

QC成果

运用QC方法提高钢筋直螺纹连接质量

山东昊大建设集团有限公司QC小组

发布人:

蔡金超

2011年3月

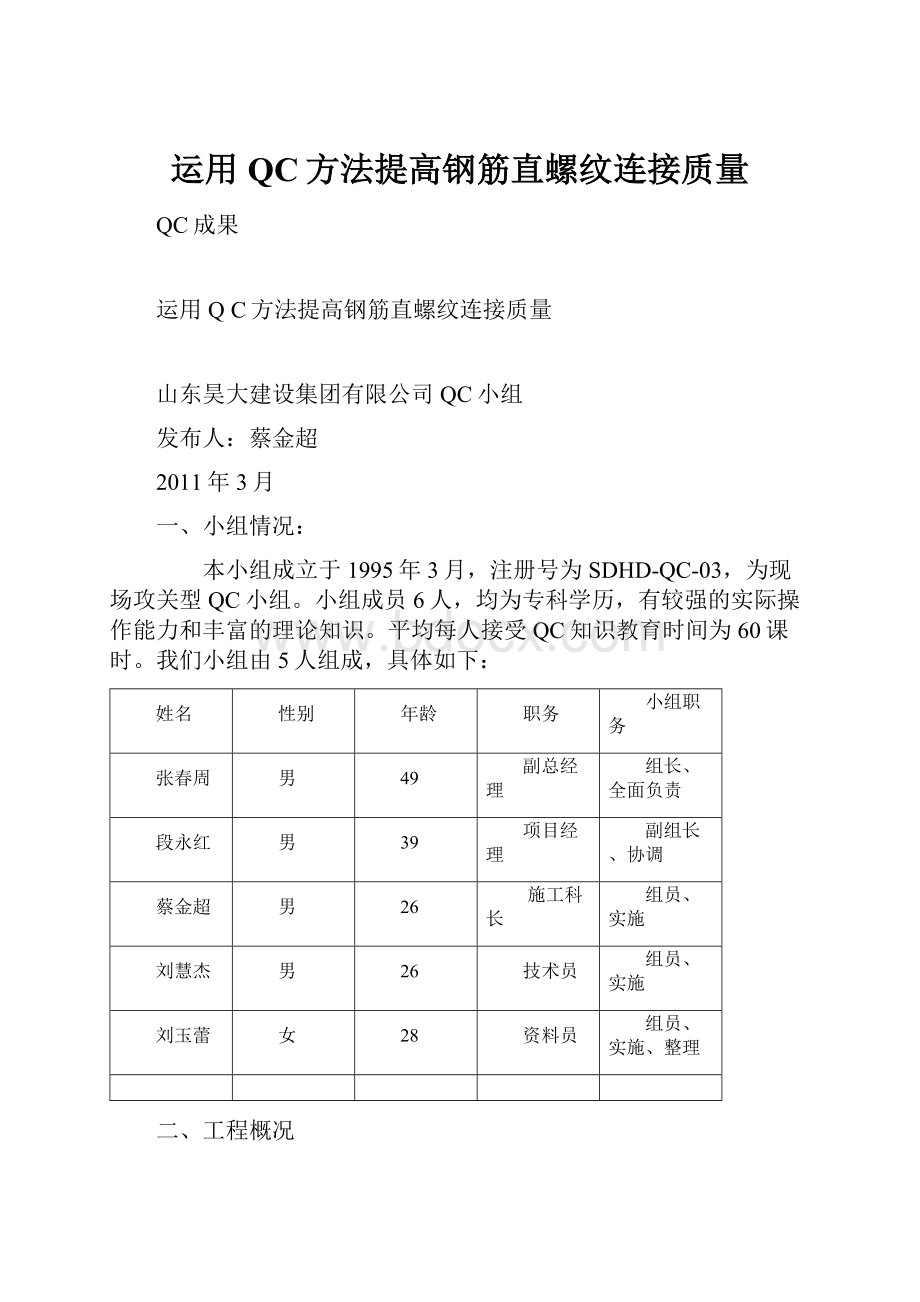

一、小组情况:

本小组成立于1995年3月,注册号为SDHD-QC-03,为现场攻关型QC小组。

小组成员6人,均为专科学历,有较强的实际操作能力和丰富的理论知识。

平均每人接受QC知识教育时间为60课时。

我们小组由5人组成,具体如下:

姓名

性别

年龄

职务

小组职务

张春周

男

49

副总经理

组长、全面负责

段永红

男

39

项目经理

副组长、协调

蔡金超

男

26

施工科长

组员、实施

刘慧杰

男

26

技术员

组员、实施

刘玉蕾

女

28

资料员

组员、实施、整理

二、工程概况

本工程为莒县人民法院司法技术鉴定中心综合楼工程,位于北坛路以北,傅家洼村东,框架结构,主体十层。

三、选题理由

1、钢筋直螺纹连接技术是建设部推广的建筑业十项新技术之一,本工程采用此项技术。

2、本工程目标位“确保优质结构,争创港城杯”,工程质量要求精益求精。

3、本工程所有直径在20mm以上的钢筋均采用直螺纹钢筋连接技术连接,共计钢筋接头3320个,提高合格率有利于确保工程结构钢筋混凝土质量,减少返工返修,节省人力,节省原材料,达到节能增效。

四、现状调查

调查一:

下面为本工程最近三天内4个作业区中的4个施工班组每连接50个接头一次性合格率的二次跟踪调查结果:

钢筋直螺纹连接一次合格率调查

经调查总结,目前本工程钢筋直螺纹连接一次合格率为90.25%。

由于直螺纹连接一次合格率较低,常常发生返工现象,造成滞工,从而降低了本工序的工作效率。

经现场试验,一个钢筋直螺纹连接从准备到钢筋套丝、运输再到现场连接平均需要7分钟,而如果直螺纹连接接头经检验不合格后再经拆卸、搬运、修理、安装直至合格平均需24分钟。

造成了2.5倍时间的损失。

而且这样极容易造成接头损坏。

调查二:

经调查了解本公司在莒县大自然生物质能热电联产项目工程中也应用了钢筋直螺纹连接技术,该工程4个施工班组每连接50个接头一次性合格率的二次跟踪调查结果如下,其平均合格率为95.25%:

钢筋直螺纹二次连接合格率

调查结果:

本工程钢筋直螺纹连接施工合格率较本公司其他工程低,施工中出现大量的返工返修现象。

四、设定目标

目标确定:

将钢筋直螺纹连接一次合格率从目前的90.25%提高至96%。

设定目标可行性分析:

1、通过现场调查,在钢筋直螺纹连接施工过程中没有任何不可抗拒因素导致连接不合格。

2、通过“现状调查二”可以发现,在两次检查中均有班组钢筋直螺纹连接施工合格率能达到98%以上。

综上分析,所设定目标定能实现。

五、原因分析

根据所制定的目标,经QC小组成员的认真讨论和现场深入调查,通过5MlE法分析影响钢筋直螺纹连接一次合格率的原因并绘制因果图如下:

六、要因确认

通过因果图分析,供收集末端因素20个。

现对这20个末端因素进行调查分析和现场测试、测量,进行要因确认。

经过小组研究决定,根据各末端因素所导致导致直螺纹连接不合格比率的大小和是否符合国家相关标准来确认是否为要因(各末端因素导致直螺纹连接不合格比率当大于20%或不符合国家标准时为重要因素).

序号

末端

因素

确认

方法

确认情况

结论

1

工人

未培训

调查

分析

检布项日培训记录,上记载所有工人均参加过培训。

现场抽布10名工人,均经过班组施工前培训。

非要因

2

技术交底

不到位

调查

分析

检查交底记录,现场钢筋直螺纹连接工人均接受过技术交底。

现场抽布10名工人,这些工人均基本能讲出钢筋直螺纹连接施工的技术规科和施工要点。

非要因

3

工人施工中

偷懒

调查

分析

经调查,施工过程中有偷懒现象。

对场区所有钢筋班组进行涧查,未发现偷懒现象。

非要因

4

套丝时长度

控制不准

现场

测试

测量

以一个工作班内生产的丝头为一个验收批抽取10%,用环通规、环止规、钢尺进行检查,检查结果见检查表1。

检查结果符合国家检验标准。

在检查出的50个不合格连接施工中,有13个是由于工人施工中直螺纹燃丝太长造成,导致连接不合格比率为26%。

要因

5

连接时工序搭配混乱

调查

分析

由于连接时工序搭配混乱,造成工序疏漏,在检查出的50个不合格连接施工中,有12个是由于工人施工中直螺纹燃丝太长造成,导致连接不合格比率为24%。

要因

6

扭力钳精度不准

现场

测试

测量

对场区内10把扭力钳进行校验,只发现一把误差较大,但在误差允许范围内。

非要因

7

行程挡板松动

现场

测试

测量

行程挡板松动,导致工人套丝加工时,套丝长度掌握不好,在检查出的50个不合格连接施工中,有12个是由于工人施工中直螺纹皮封献长造成,导致连接不合格比率为24%。

要因

8

套丝刀钝

现场测试测量

经套丝机厂家技术人员检布,套丝机套丝刀仍较锋利,对施工质量无影响。

非要因

9

拧紧力小

现场

测试

测量

按规定的检验数量用扭力扳手进行连接检查,

检查规定及结果见检查表2。

检查结果不符合

国家标准。

在检查出的50个不合格连接施工

中,有n个是由于工人拧紧力小造成,导致连接不合格比率为22%。

要因

10

钢筋质量不合格

现场测试测量

本工程应用钢筋均有出厂合格证利进场检测报告,钢筋质量合格。

非要因

11

套筒质量不合格

现场测试洲量

套筒相关质量证明材料齐全,而且进场时,质检员利材料员用环通规利环北规按照国家检验标准检验,检验结果合格。

非要因

12

高空作业

现场

测试

测量

在检查出的50个不合格连接施工中,有2个是由于工人高空作业不易操作造成,导致连接不合格比率为4%。

非要因

检查表1

检查项目

检验标准

检验

数量

允许

合格率

检验

合格

结论

Φ22

Φ25

直螺纹接头太长

32.5mm(+2p)(P为螺距)

35mm(+2p)(P为螺距)

100

97

96

不符合国家标准

直螺纹接头太短

32.5mm(+2p)(P为螺距)

35mm(+2p)(P为螺距)

100

97

95

不符合国家标准

检查表2

检查项目

检验标准

检验数量

允许合格率

合格率

检验合格率

合格率

结论

Φ22

Φ25

扭力矩

应全部≥20ON·M

应全部≥250N·M

100

100%

98%

合格

七、制定对策针对以上要因,小组成员制定了相应的对策

序号

要因

对策

目标

措施

地点

责任人

完成时间

时间

l

直螺纹接头

滚丝太长

要求钢筋接头套丝工人按接头加工标准施工

检验合格率

达到100%。

l、重新对操作工人进行详细的技术交底。

2、将技术操作规程及相关标准张贴在加工区。

3、加强加工后检验制度。

钢筋

加工棚

蔡金超

2天

2

拧紧力小

施工中

增大扭力

检验合格率

达到100%。

1、重新对操作工人进行详细的技术交底。

2、将技术操作规程及相关标准张贴在施工区。

3、加强施工后检验制度

施工工

作面

蔡金超

2天

3

行程挡板

松动

进行机

械维修

检验合格率

达到100%。

联系厂家维修人员对场区套丝机进行维修,

并按规定设置行程。

套丝

加工棚

张庆忠

4天

4

连接工序

搭配混乱

理顺

工序

工序合理

有条不紊

对连接施工进行现场调查,工序细分,

对人员重新配置。

连接

现场

张震懿

胡明磊

3天

八、对策实施

实施一:

按照操作规程加工钢筋直螺纹接头,由蔡金超负责组织工人参观技术水平高的工人操作过程,并相互沟通经验。

在钢筋套丝端作长度标记(Φ22钢筋在距端部35mm处作标记,Φ25钢筋在距端部40mm处作标记),这样便容易控制套丝长度。

控制钢筋的套丝旋入的速度。

将技术操作规程及相关标准张贴在加工区的醒目位置,以便对施工人员时刻提醒。

加强加工过程中的自我检验,严格要求加工人员每加工10个丝头必须用环通规和环止规进行逐个检验。

经自检合格的丝头,再由质检员随机抽样检验。

通过严格控制,对策实施后的第3天,经自检和质检员抽检全部合格。

在第3天后的不定时检查中,也全部合格。

下面为活动开始第3天和第10天丝头质量检查表:

第3天检查表

检查丝头序号

l

2

3

4

5

6

7

8

(,j

10

检查标准

Φ22

32.mm(+2P)p为螺距

Φ25

35mm(+2P)p为螺距

检查结果

Φ22

32.5mm

32.5mm

1.5P

+1.5P

+1

+lP

+0.5P

+2P

+0P

+0.5P

+2P

+1.5P

35ram

+1.5P

+1P

+1P

+lP

+1.5P

+2P

+1P

+0P

+lP

+1.5P

第10天检查表

检查丝头序号

l

2

3

4

5

6

7

8

9

10

检查标准

Φ22

32.5mm(+2P)p为螺距

Φ25

35mm(+2P)p为螺距

检查结果

Φ22

32.5mm

JZ.:

)ram

+2P

+0.5P

+lP

+lP

+1.5P

+1P

+0P

+0.5P

+2P

+1.5P

Φ25

35mm

35r

lm

+2P

+lP

+lP

+1P

+O.5P

+2P

+lP

+lP

+lP

+1.5P

经现场检验,钢筋直螺纹丝头长度合格率为l00%。

钢筋丝头长度合格率对照表

控制目标达到,钢筋丝头太长要因解决!

实施二:

对套丝机进行维修。

2009年8月27日上午,由张庆忠联系厂家维修人员。

2009年8月28日下午,套丝机厂家维修人员到工地对机械进行维修。

并对套丝加工人员进行了现场指导。

实施三:

要求工人在连接时,增大旋钮力。

2009年8月28日下午,召开QC小组会议,并要求所有直螺纹连接施工工人参加,并在会上作如下工作:

1、重新对操作工人进行详细的技术交底,并对工人采用提问回答的方式进行口头考核。

考核及各方可上工作面进行施工。

2、将技术操作规程及相关标准张贴在施工区。

3、加强施工后检验制度。

要求四个钢筋班组必须至少配备一把扭力扳手,施工后要按照扭力标准对接头进行扭力矩的检验。

检查数量:

梁、柱构件按接头数的15%,且每个构件的接头数抽检数不得少于5个,当构件的接头数少于5个时,构件的接头全部检查;抽检的接头应全部合格,如有一个不合格,则该验收批接头逐个检查并拧紧。

4、将扭力扳手检查力矩增大50MPAn。

5、制定将罚制度。

在检查中,发现不合格连接时,对相关连接工人处以2元/处的罚款,所得罚款用于对连接施工准确无误的工人进行奖赏。

通过活动的开展,各项措施的实施,效果明显。

在活动开始第3天和第10天丝头质量检查中无一处连接拧紧力小造成。

连接工人已经能够严格按照连接标准施工,第三个要因——拧紧力小也已经完全解决了。

实施四:

调整、理顺工序,对人员进行合理配置。

对连接施工进行仔细研究,将原有工序细化。

增加了“简单连接”和“作标记”工序,具体如下:

每组安排三个工人,第一名工人负责按照图纸检查钢筋摆放位置是否正确,第二名工人负责拧下钢筋保护帽和套筒保护盖,并用手将套筒和钢筋进行简单连接,第三名工人负责接头拧紧,并做好标记表示已经连接完毕,避免疏漏和重复施工。

第三名工人做好标记后,第一名工人对其进行自检。

这样就实现了流水作业,提高了工效,保证了连接质量。

通过工序的调整和人员的重新配置,经现场检查,各工序按要求有条不紊的进行,流水作业避免了窝工和工序疏漏、重复,实施效果良好。

九、成果评价及经济效益

从活动开展第3天到活动开展第10天以及每天的质量检查中,直螺纹钢筋连接不合格率情况见检查表3。

检查表中所列为连续20次检查所得数据。

检查表3钢筋丝头长度合格率列对照表

检查次

l

2

3

4

5

6

7

8

9

10

1l

12

l3

14

l5

16

l7

18

19

20

合格率

%

98

97

99

100

98

99

98

100

100

100

98

98

99

96

98

98

98

99

100

100

平均

合格率

98.65%

从上面的检查表中可以看出我们QC小组设定的目标达到了并通过活动随工程持续开展,这一成绩是完全可以保持的。

经济效益评价:

合格率从90.25%升至98.65%,100个钢筋连接中不合格个数从原来的9.75个将至1.35个。

每减少一个不合格连接可节省材料费1.5元,节省人工费0.5元,机械台班费2元,节省时间17分钟。

在活动初见成效时本工程还有约3万个接头未施工,则共节省费用为:

(33000/l00)×(9.75-1.35)×(1.5+0.5+2)=11088元

累计共节省时间为:

(33000/100)×(9.75-1.35)×17-47124分钟≈33天

另外除了客观的经济效益和缩短工期外,还提高了工人的技术水平和施工素质,提高了管理人员的管理水平,QC小组也总结了宝贵的施工经验和管理经验,这是无法估量的无形财富。

九、巩固措施

总结本次小组活动中积累关于直螺纹钢筋连接施工的经验、方法,从新编写作业指导书。

用摄像机将直螺纹钢筋连接施工一次的全过程录成影像资料,备以后总结学习。

十、下一步打算和体会:

通过这一次成功的小组活动,锻炼了小组成员,增加小组成员的信心,下一步QC小组共有三项:

l、总结本小组此次活动的成果,并要作持续改进。

撰写活动报告。

总结本次活动中的成功经验和不足;

2、组织小组成员参加质量管理培训,提高小组成员的知识水平。

3、在具体的施工当中,寻找课题,准备进行下次小组活动。

[此文档可自行编辑修改,如有侵权请告知删除,感谢您的支持,我们会努力把内容做得更好]