改性超细沉淀硫酸钡生产操作规程修订版.docx

《改性超细沉淀硫酸钡生产操作规程修订版.docx》由会员分享,可在线阅读,更多相关《改性超细沉淀硫酸钡生产操作规程修订版.docx(11页珍藏版)》请在冰豆网上搜索。

改性超细沉淀硫酸钡生产操作规程修订版

改性超细沉淀硫酸钡生产操作规程

产品型号:

102系列

、工艺原理

改性超细沉淀硫酸钡是以碳酸钡为原料,以盐酸或氯化钡为引

发,与硫酸进行化学反应,生成中位粒径约为0.4um的白色沉淀硫酸钡,经过表面处、过滤、干燥和包装而得到商品。

其反应为:

2HCI+BaCQ=

BaCb+CO2+出0

BaCl2+

H2SO4=BaSO4+2HCI

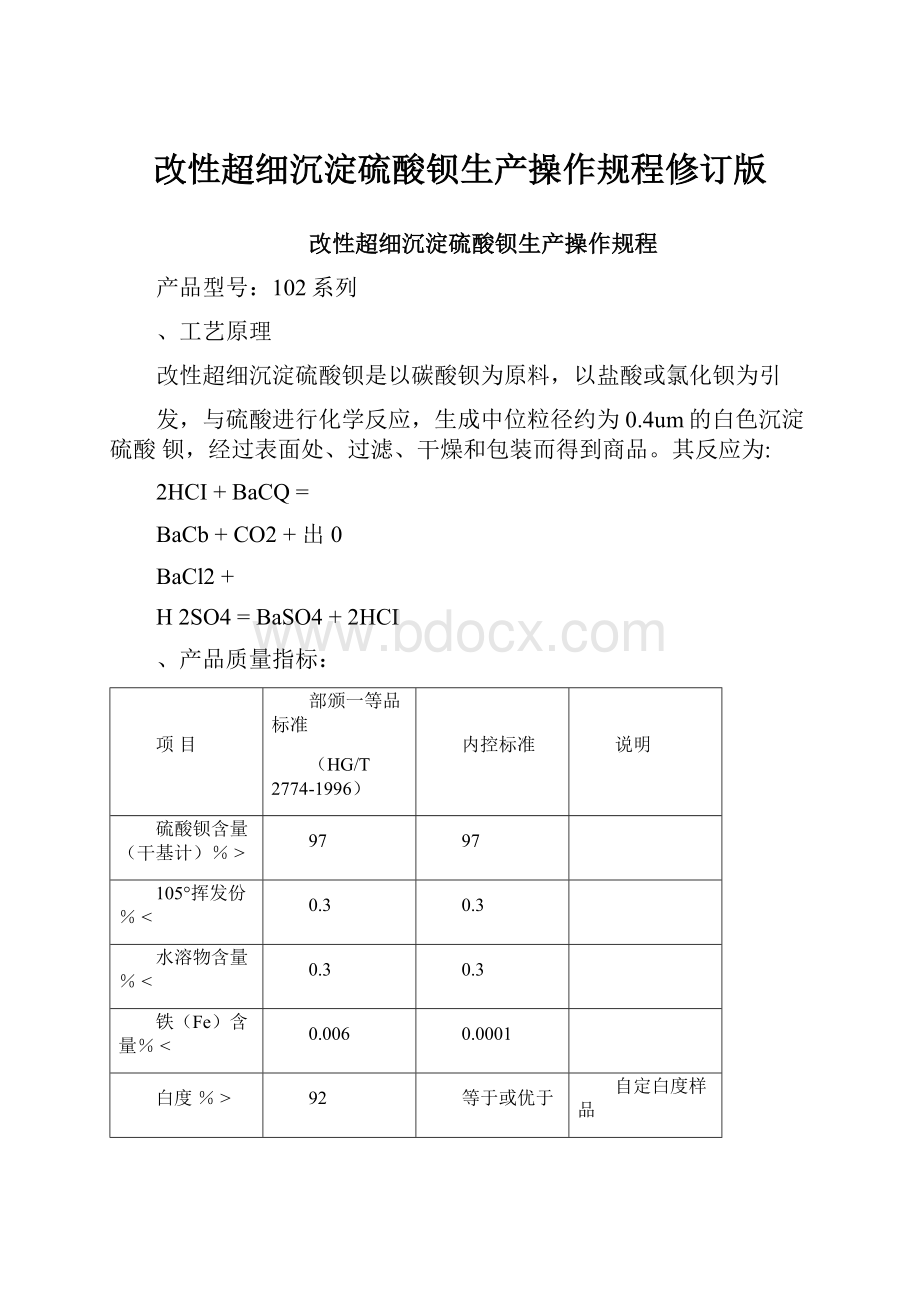

、产品质量指标:

项目

部颁一等品标准

(HG/T2774-1996)

内控标准

说明

硫酸钡含量(干基计)%>

97

97

105°挥发份%<

0.3

0.3

水溶物含量%<

0.3

0.3

铁(Fe)含量%<

0.006

0.0001

白度%>

92

等于或优于

自定白度样品

吸油量(g/100g)

20-35

<20

PHt(100g/I悬浮液)

5.5-9.0

5.5-9.0

细度(孔径45um)筛余物%<

0.01

0.005

中位粒径um<

0.6

0.5

黑点检验

合格

三、基本配方(单锅)

四、生产操作规程

1、浆化

往浆化槽里加水12M。

启动搅拌器,在搅拌下徐徐投加3000Kg碳酸钡原料,投料完成后继续搅20分钟。

搅拌下用泵将悬浮液泵至反

应锅。

2、合成反应

1将浆化好的含lOOOKg碳酸钡悬浮液(约4.3M3)在搅拌下泵到反应锅内,加水至6M,开动反应锅搅拌器。

2打开硫酸贮槽阀门,将硫酸放至中转槽。

启动硫酸泵,将硫酸泵到高位槽;启动吸收塔引风机和反应锅循环泵,往反应锅中倒入25公斤盐酸(或一包氯化钡)(25kg),

3打开硫酸阀门,在搅拌下将硫酸慢慢加入反应锅中,当PHk2-2.2时,停止投加硫酸(控制加酸时间在20-25分钟内完成),开循环泵,继续搅拌观察PH值有无变化,如PH值升高则补加硫酸,至PH值稳定在终点PH=2后再搅拌30分钟。

分别加入2Kg柠檬酸和1.2Kg三乙醇胺,继续搅拌5分钟。

4在搅拌的情况下,将已溶解澄清的氢氧化钠溶液(1+5)缓慢加入反应锅内调PH值,当PH=8-8.5时即为终点。

5将反应好的硫酸钡悬浮液用泵送到袋式过滤器进行过滤,过滤后的

悬浮液流到包核锅里。

在过滤过程中,要注意观察过滤器的表压,当过滤器的表压达到或超过0.2Mpa时,要停止过滤,清洗滤袋内的杂物,以保证过滤器的畅顺,(如发现滤袋已破损,则该锅硫酸钡悬浮液要重滤。

),过滤快结束时检验黑点,如悬浮液黑点不合格,需重新过滤。

每次过滤后要清洗袋式过滤器的滤袋。

(注意:

滤袋如含硫酸钡多,应把浓浆倒到回收槽后再洗,以免造成浪费和污染。

)注意:

在合成反应过程中,每两少时检查一次吸收塔循环母液的PH值,如果PH值低于8时,应适量补加氢氧化钠。

3、包核反应

1皂化液的制备;往皂化锅加入0.6m3水,升温至85C,启动搅拌器,按配方加入硬脂酸,待其溶清后按配方加入氢氧化钠,皂化终点PH=10-10.5,搅拌并保温20-30分钟后待用。

2检查包核锅内硫酸钡悬浮液温度和PH值:

温度应达到600C以上,否则开启加热蒸汽以达到温度要求;PH值8-8.5,否则用氢氧化钠溶液调整。

3包核锅悬浮液检验合格后,启动包核锅搅拌,边搅拌边加入皂化液(用小滤袋过滤),加完后需往皂化锅加入热水冲洗管道,防止皂化

液冷却堵塞管道,加完皂化液后,PH值等于8-8.5。

继续搅拌20分钟,即可送压滤机过滤。

4、压滤

1将已卸料的压滤板排放齐,注意滤布不能折叠。

启动液压压紧装置,直到其自动停止并自动保压。

合上接水盘,启动压滤泵进行过滤。

过滤过程中要密切关注压滤机是否有漏浆情况,及时处理。

2当压滤的进口压力上升到0.8MPa时,停止压滤。

如果需要水洗,则要启动水洗泵。

如不用,则启动反压泵进行挤压,挤压压力约

1.0-1.2MPa.时间3分钟左右。

当出水量很少时即可停止;

3启动液压松开装置,待完全打开后,拉开接水盘,逐板打开,让滤饼掉到料仓中。

5、干燥包装

按旋转闪蒸干燥的操作规程进行。

工艺要求:

闪蒸干燥进口温度:

w300七已丨I濫度■倉加°C

产品型号:

103系列

、工艺原理

改性超细沉淀硫酸钡是以碳酸钡为原料,以盐酸或氯化钡为引

发,与硫酸进行化学反应,生成中位粒径约为0.2um的白色沉淀硫酸钡,经过表面处、过滤、干燥和包装而得到商品。

其反应为:

2HCI+BaCQ=BaCb+CO2+出0

BaCb+H2SO4=BaSO4+2HCI

、产品质量指标:

项目

部颁一等品标准

内控标准

说明」

(HG/T2774-1996)

硫酸钡含量(干基计)%>

97

97

105CC挥发份%<

0.3

0.3

水溶物含量%<

0.3

0.3

铁(Fe)含量%<

0.006

0.0001

白度%>

92

等于或优于

自定白度样品:

吸油量(g/100g)

20-35

<20

PHt(100g/I悬浮液)

5.5-9.0

5.5-9.0

细度(孔径45um)筛余物%<

0.01

0.005

中位粒径um<

0.6

0.25

三、基本配方(单锅)

四、生产操作规程

1、浆化

往浆化槽里加水12M。

启动搅拌器,在搅拌下徐徐投加3000Kg碳

酸钡原料,投料完成后继续搅拌。

2、合成反应

1打开硫酸贮槽阀门,把硫酸放到中转槽;启动硫酸泵,将硫酸泵到高位槽,启动吸收塔引风机和循环泵。

2向反应锅加入自来水约3立方米,开动反应锅搅拌器,往反应锅中加入30公斤30%盐酸(或氯化钡),打开硫酸阀门,在搅拌下将约500公斤硫酸加入反应锅中。

3启动碳酸钡浆泵,将巳浆化好的碳酸钡悬浮液泵到高位槽,并启动高位槽搅拌,然后打开碳酸钡悬浮液阀门将悬浮液加入到反应锅中,加料速度尽量稳定,控制反应时间在30分钟左右完成,以反应锅不逸出泡沫为好。

当PHk1.5-2.0时,开循环泵,继续搅拌观察PH值有无变化,如PH值升高超过2.2则补加硫酸,至PH值稳定在终点1.8-2.0后搅拌30分钟。

分别加入2Kg柠檬酸和1.2Kg三乙醇胺,继续搅拌5分钟。

4在搅拌的情况下,将已溶解澄清的氢氧化钠溶液(1+5)缓慢加入反应锅内调PH值,当PH=8-8.5时即为终点。

5将反应好的硫酸钡悬浮液用泵送到袋式过滤器进行过滤,过滤后的

悬浮液流到包核锅里。

在过滤过程中,要注意观察过滤器的表压,当过滤器的表压达到或超过0.2Mpa时,要停止过滤,清洗滤袋内的杂物,以保证过滤器的畅顺,(如发现滤袋已破损,则该锅硫酸钡悬浮液要重滤。

),过滤快结束时检验黑点,如悬浮液黑点不合格,需重新过滤。

每次过滤后要清洗袋式过滤器的滤袋。

(注意:

滤袋如含硫酸钡多,应把浓浆倒到回收槽后再洗,以免造成浪费和污染。

)注意:

在合成反应过程中,每两少时检查一次吸收塔循环母液的PH值,如果PH值低于8时,应适量补加氢氧化钠。

3、包核反应

1皂化液的制备;往皂化锅加入0.6m3水,升温至85C,启动搅拌器,按配方加入硬脂酸,待其溶清后按配方加入氢氧化钠,皂化终点PH=10-10.5,搅拌并保温20-30分钟后待用。

2检查包核锅内硫酸钡悬浮液温度和PH值:

温度应达到600C以上,

否则开启加热蒸汽以达到温度要求;PH值8-8.5,否则用氢氧化钠溶液调整。

3包核锅悬浮液检验合格后,启动包核锅搅拌,边搅拌边加入皂化液(用小滤袋过滤),加完后需往皂化锅加入热水冲洗管道,防止皂化

液冷却堵塞管道,加完皂化液后,PH值等于8-8.5。

继续搅拌20分钟,即可送压滤机过滤。

4、压滤

1将已卸料的压滤板排放齐,注意滤布不能折叠。

启动液压压紧装置,直到其自动停止并自动保压。

合上接水盘,启动压滤泵进行过滤。

过滤过程中要密切关注压滤机是否有漏浆情况,及时处理。

2当压滤的进口压力上升到0.8MPa时,停止压滤。

如果需要水洗,则要启动水洗泵。

如不用,则启动反压泵进行挤压,挤压压力约1.0-1.2MPa.时间3分钟左右。

当出水量很少时即可停止;

3启动液压松开装置,待完全打开后,拉开接水盘,逐板打开,让滤饼掉到料仓中。

5、干燥包装

按旋转闪蒸干燥的操作规程进行。

工艺要求:

闪蒸干燥进口温度:

w300°C

产品型号:

198系列

一、工艺原理

改性超细沉淀硫酸钡是以碳酸钡为原料,以盐酸或氯化钡为引

发,与硫酸进行化学反应,生成中位粒径约为0.7um的白色沉淀硫酸

钡,经过滤、干燥、表面处理、粉碎和包装而得到商品。

其反应为:

2HCI+BaCQ=BaCb+CO2+出0

BaCb+H2SO4=BaSO4+2HCI

氢氧化钠溶液(1:

5):

适量

四、生产操作规程

1、浆化

往浆化槽里加水9立方米。

启动搅拌器,在搅拌下徐徐投加3000Kg碳酸钡原料和盐酸18Kg,投料完成后继续搅拌10分钟备用。

2、合成反应

1打开硫酸贮槽阀门,启动硫酸泵,将硫酸泵到高位槽,启动吸收塔引风机和循环泵。

2向反应锅加入自来水约3立方米,往再加入6Kg盐酸,开动反应锅搅拌器,搅拌5分钟。

3启动碳酸钡浆泵,将巳浆化好的碳酸钡悬浮液泵到高位槽(约3.3

立方米),然后打开碳酸钡悬浮液高位槽阀门把碳酸钡悬浮液加入到反应锅中,同时打开硫酸阀门,在搅拌下将约500公斤硫酸加入反应锅中。

加碳酸钡悬浮液和硫酸时必须控制好流速,控制好反应浆PH值在3-5之间,整个加料反应过程控制在60-70分钟左右完成)。

反应完成后PH值应控制在1.8-2.0,开循环泵,继续搅拌观察PH值有无变化,如PH值升高则补加硫酸,至PH值稳定在终点后搅拌30分钟。

分别加入2Kg柠檬酸、无水硫酸钠5Kg和1.2Kg三乙醇胺,继续搅拌10分钟。

4在搅拌的情况下,将已溶解澄清的氢氧化钠溶液(1+5)缓慢加入反应锅内调PH值,当PH=8-8.5时即为终点。

5将反应好的硫酸钡悬浮液用泵送到袋式过滤器进行过滤,过滤后的悬浮液流到198系列产品贮浆槽里。

在过滤过程中,要注意观察过滤器的表压,当过滤器的表压达到或超过0.2Mpa时,要停止过滤,清洗滤袋内的杂物,以保证过滤器的畅顺,(如发现滤袋已破损,则该锅硫酸钡悬浮液要重滤。

),过滤快结束时检验黑点,如悬浮液黑点不合格,需重新过滤。

每次过滤后要清洗袋式过滤器的滤袋。

(注意:

滤袋如含硫酸钡多,应把浓浆倒到回收槽后再洗,以免造成浪费和污染。

)

注意:

在合成反应过程中,每两少时检查一次吸收塔循环母液的PH

值,如果PH值低于8时,应适量补加氢氧化钠。

3、压滤

1将已卸料的压滤板排放齐,注意滤布不能折叠。

启动液压压紧装置,直到其自动停止并自动保压。

合上接水盘,启动压滤泵进行过滤。

过滤过程中要密切关注压滤机是否有漏浆情况,及时处理。

2当压滤的进口压力上升到0.8MPa时,停止压滤。

如果需要水洗,则要启动水洗泵。

如不用,则启动反压泵进行挤压,挤压压力约1.0-1.2MPa.时间3分钟左右。

当出水量很少时即可停止;

3启动液压松开装置,待完全打开后,拉开接水盘,续板打开,让滤饼掉到干燥器中。

4、干燥

按新干燥器进行干燥的操作规程进行。

工艺要求:

干燥进口温度:

w200鷲T嚼肩罰势w0.3%

5、表面处理、粉碎和包装

1启动高速混合机,按配方加入100〜200公斤已干燥好的硫酸钡,

再加入表面处理剂,运行一分钟,将物料放到粉碎机料斗。

2启动粉碎机,再启动下料器进行粉碎。

3适时进行包装。

附:

安全生规程

1、进岗操作时,操作人员必须按规定穿戴好劳护用品(口罩、手套、胶鞋、眼镜、工作服等)。

2、泵硫酸时,高位槽下严禁站人,操作员绝不能离开现场,严防泵漏酸。

3、投加酸时要缓慢,防止物料反应过剧溢洒,如不慎皮肤沾上酸,应立即用干布拭去,再用大量清水冲洗。

4、漏出的废浆,废水要用废水泵抽加废水池。

不能直接排出厂外

5、碳酸钡有毒,除了在生产过程中穿戴好劳护用品外,工作完后要洗干净手才能吃东西。

6、烧碱,硫酸,盐酸均有很强的腐蚀性,溅上人体会灼伤皮肤。

因此,在操作中要穿戴好劳动用品。

不小心溅到要及时用清水冲洗。

7、严格遵守用电安全规定,切记手湿勿直接按电纽。

8、严格遵守消防规定,杜绝火灾。

车间内严禁吸烟。

9、各岗位工作完毕后要将设备、工具、场地清理干净,做好生产记录,文明卫生交班。

10、上班时间不能随便迟到,早退,离岗。

有事要向上级请假。

11、有异常情况要及时向上级汇报。

12、机械转动部位要盖好防护罩。

不能随便接触,维修要关掉电源,

做好标示。