新型铌钨合金研制报告.docx

《新型铌钨合金研制报告.docx》由会员分享,可在线阅读,更多相关《新型铌钨合金研制报告.docx(23页珍藏版)》请在冰豆网上搜索。

新型铌钨合金研制报告

棒材

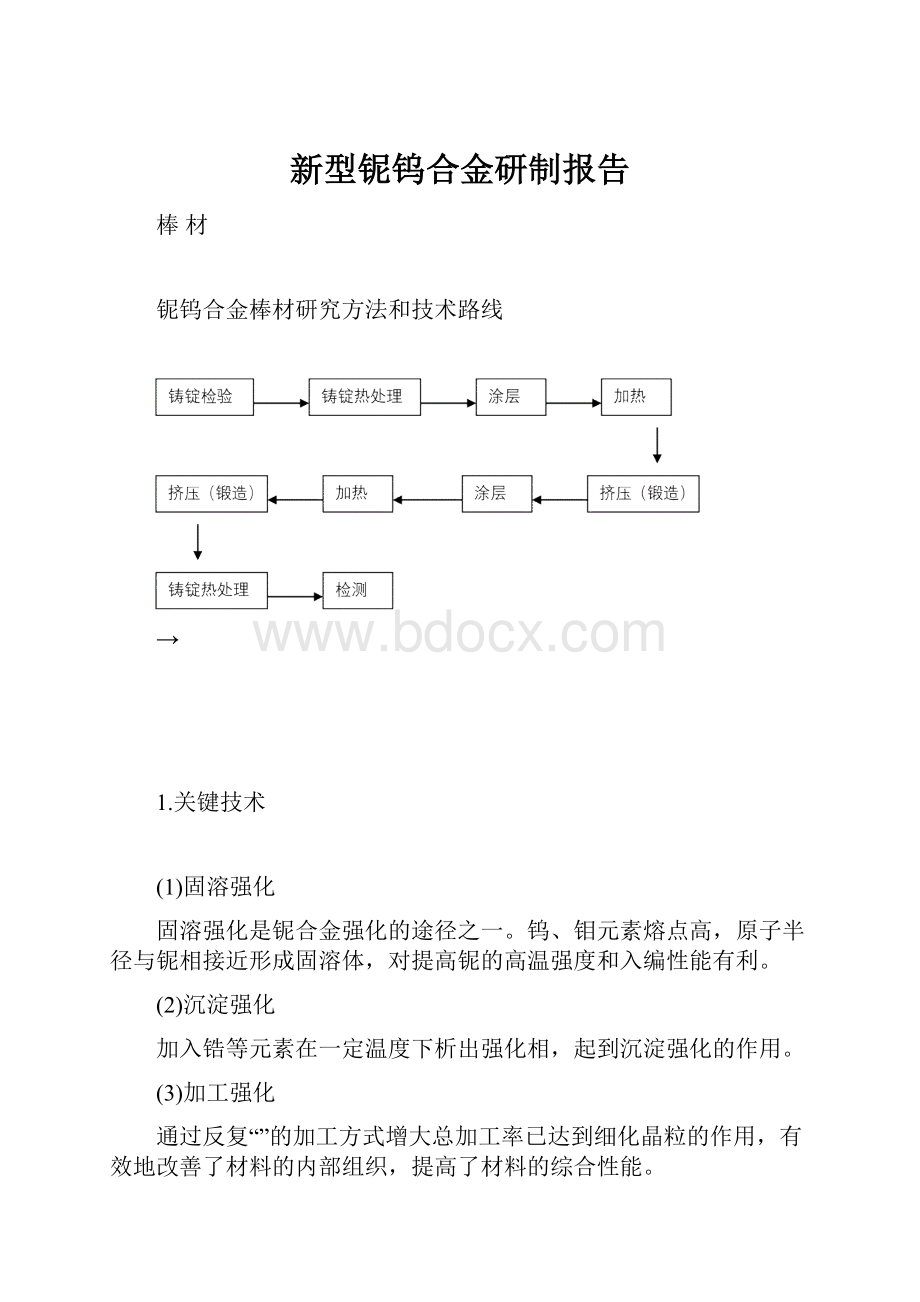

铌钨合金棒材研究方法和技术路线

→

1.关键技术

(1)固溶强化

固溶强化是铌合金强化的途径之一。

钨、钼元素熔点高,原子半径与铌相接近形成固溶体,对提高铌的高温强度和入编性能有利。

(2)沉淀强化

加入锆等元素在一定温度下析出强化相,起到沉淀强化的作用。

(3)加工强化

通过反复“”的加工方式增大总加工率已达到细化晶粒的作用,有效地改善了材料的内部组织,提高了材料的综合性能。

2.研究内容

2.1铸锭化学成分对力学性能的影响

在铌基中加入少量的钨、钼等元素形成固溶体时对基体有强化作用,固溶强化是强化铌合金一个重要的手段。

钨、钼的熔点高,原子半径与铌相接近形成固溶体时,对提高铌的高温强度和蠕变性能有利。

Nb-W、Nb-Mo相图和原子半径差对铌强度影响见下图。

加入Zr、Y等微量元素所组成的化合物取代晶界的脆性相,减少晶界上非金属夹杂及间隙元素的聚集,改善合金组织,可提高合金的耐热性、塑性,是合金易成型。

由于新型铌合金添加多种元素,要求铸锭成分均匀,元素含量控制在要求范围之内(铌钨合金铸锭化学成分见表1-2)

2.2工艺对比试验和工艺参数

2.2.1锻造开坯工艺

新型铌钨合金铸锭采用中频机组感应加热,升温速度较快,加热过程中会导致表面与中心之间形成很大的温度差,造成很大的热应力。

锻造时易产生裂纹,在以后加工中便产生应力集中,导致裂纹的形成和扩展。

一般采用分段加热,保温,以免温差过大产生热应力,减小开裂程度。

锻造工艺流程及工艺参数见表2-1

表2-1Nb-W-Mo-Zr工艺流程及工艺参数

序号

设备名称

工序

技术参数

备注

1

90KW电阻炉

加热

200℃涂防氧化层

2

200KW中频电源

加热

1250℃/14分钟

3

1吨锻锤

镦粗

镦粗比1.42

4

1吨锻锤

拔长

锻造比1.38

5

200KW中频机组

加热

1250℃/6分钟

6

1吨锻锤

镦粗

镦粗比1.63

7

1吨锻锤

拔长

锻造比1.25

8

1吨锻锤

拔长

锻造比2.97

9

200KW真空退火炉

消除应力退火

960℃/60分、5×10-2Pa

1150℃/60分、5×10-2Pa

10

200KW真空退火炉

再结晶退火

1450℃/60分、5×10-2Pa

11

检测

对Nb-W-Mo-Zr-03-04批次锻造严重开裂进行分析,其铸锭组织是粗大的柱状晶组织,而且有害杂质聚集在晶界,削弱了晶间强度。

且在铸造时产生的铸造应力及成分偏析,锻造前没有很好的热处理,锻造时铌钨合金锭很容易开裂,甚至整个铸锭报废。

铸锭开裂情况见如下照片,2-4、2-5.

新型铌钨合金棒材锻造加工工艺及工艺参数基本相同,由于样品要求直径较大,但铸锭较小,固采取镦粗→拔长→镦粗→退火→挤压→锻造等工序,增大加工率,提高力学性能。

当总加工率为80-98%,方能保证了室温和高温力学性能。

开始时因设备温度限制,无法提高均匀化温度及热处理温度,由于温度过低故组织结晶效果不太好。

后来经过试验确定锻造、挤压开坯为1250℃-1400℃加热,保温15-20分钟左右;最终样品960℃-1210℃保温1小时消除应力退火,1420℃-1550℃保温1小时再结晶退火。

退火温度不同,σb、σ0.2随温度的提高而下降,δ随退火温度的提高而提高,见如下表2-2

表2-2新型铌钨合金棒材不同退火温度力学性能比较

编号

退火温度/℃

σb∕Mpa

σ0.2∕Mpa

δ∕%

Nb521-02-12

硬态

531.35

480.75

16.6

960℃/1h

526.0

451.5

18.2

1150℃/1h

488.2

385.2

17.3

1320℃/1h

442.85

339.9

19.2

1450℃/1h

436.0

355.9

19.2

图2-5新型铌钨合金棒材不同退火温度与力学性能的关系

为了减少锻造开裂程度,Nb521-04-15批次采取了铸锭热处理工序,以达到消除铸造应力和降低铸锭硬度目的。

镦粗拔长时发现开裂,立即停止锻造,切除裂纹,增加热处理工序,再进行镦粗拔长。

经过变形的坯料,粗大的柱状晶得到一定程度的破碎,内部组织得到改善(见照片9),强度性能和成品率均得到提高,力学性能对比见表2-3。

对Nb521-04-15批次棒材心部,中部和边部分别测试力学性能,其结果差别不大(见表2-4)。

表2-3力学性能对比

批号

状态

力性

备注

σb∕Mpa

σ0.2∕Mpa

δ∕%

02-12c

硬态

531.35

480.75

16.6

室温

04-15

593.4

439

28

02-12

退火态

436.0

355.9

19.2

1450℃/1h真空退火

04-15

482.8

352.1

33.3

02-12c

高温

131

125

29.1

1600℃

04-15

136

131

27.7

表2-4Nb521-04-15批次心部力学性能测试结果

编号

取样部位

状态

力学性能

σb∕Mpa

σ0.2∕Mpa

δ∕%

1

中心

硬态

602.8

467.8

26.0

34.5

2

中心

硬态

594.7

463.6

25.7

36.9

3

中心

硬态

592.6

463.6

24.3

34.1

4

边部

硬态

615.5

487.3

27.7

31.4

2.3.2.2挤压开坯工艺

在三向应力状态下挤压棒材,有利于塑性差的稀有金属变形,经过大变形量变形,使晶粒充分破碎,改善金属综合性能。

挤压过程中温度变化不大,变形均匀,保证了材料性能的一致性,且减少了开裂程度,提高了材料的成材率。

因而从16批次开始挤压开坯工艺研究,其工艺流程及工艺参数见表2-5。

表2-4Nb521-04-16批工艺流程及工艺参数

序号

设备名称

工序

技术参数

加工尺寸

1

真空炉

热处理

1300℃×14分钟保温,真空5×10-2Pa

2

焊包套

焊封

3

60KW中频炉

加热

1250℃×20分钟

4

挤压机

挤压

3150吨,突破压力240kg/cm2,

5

酸洗

6

真空炉

热处理

1300℃×60分钟保温,真空5×10-2Pa

7

涂层

700℃涂氧化层

8

100KW中频炉

加热

9

锻锤

锻造

两火锻造。

。

。

。

。

。

10

酸洗

10-15%HF+30-35%HNO3+余水

11

真空炉

热处理

1450℃-1600℃×60分钟

12

检测

通过计算挤压力,同时对挤压设备状况、加热温度、降低摩擦力等条件的综合考虑,使4批次挤压试验很顺利,挤压棒表面较好,无开裂现象,而且挤压开坯棒材的综合力学性能较好,Nb521-04-16挤压态和退火态棒材力学性能见表2-6

表2-6Nb521-04-16挤压态和退火态棒材力学性能

状态

取向

力性

备注

σb∕Mpa

σ0.2∕Mpa

δ∕%

挤压态

纵向

565.76

455.65

36.15

平均值

横向

474.2

412.5

3.35

退火态

纵向

414.7

263.15

36.5

棒材经挤压、热处理、涂层、加热、镦粗、拔长至样品毛坯尺寸,采取不同的热处理温度进行综合性能数据测试,其力学性能和物理性能均超过技术要求。

由于加工率较大,样品均在一定温度热处理后达到完全再结晶(退火组织见图2.6)。

Nb521-04-16综合性能见表2-7

表2-7Nb521-04-16综合性能

状态

性能

σb∕Mpa

σ0.2∕Mpa

δ∕%

E

ψ

密度

硬度

硬态

628.8

526.5

20.4

153800

44.6

173

1210℃退火

498.4

378.4

28.8

177100

55.2

1500℃退火

331.9

212.5

28.4

67200

44.6

8.39/cm3

135

1600℃高温

118

116

29.8

86500

94.5

2.3.2.3变形温度、变形程度、变形速度对新型铌钨合金的影响

在铌中添加5%W、2%Mo、1%Zr,起到强化基体的作用,在常温下很难塑性变形,根据现有设备条件,采取加热锻造和挤压相结合实验。

在热加工时,一般在结晶点温度以上加工,在此温度下,材料变形抗力低,可采用大变形量,充分破碎铸造组织,变形量在80%以上,在规定的变形温度范围内,采用合适的变形程度和变形速度,铸造组织基本破碎,其抗拉强度有所提高。

变形速度很快时,不仅变形抗力提高,而且会出现温度的不均匀,从而裂纹产生或性能恶化。

在铸造过程中必须控制其锻打的快慢和轻重,一般开始时,轻快打达到一定变形后方可加重锤击,保证铌合金锻件温度的均匀性和较高的加工塑性。

在试验中。

由于变形速度过高,影响加工塑性,为此在加工过程中必须考虑加热温度、变形热效应、变形程度、变形速度之间的关系。

这些条件直接影响铌合金的组织与性能。

2.4棒材综合性能分析与对比

2.4.1力学性能

2.4.1.1锻造开坯新型铌钨合金棒材力学性能测试

室温和高温力学性能均达到要求的标准,在1600℃时的高温力学性能比较稳定,高温抗拉强度在120-130Mpa之间。

不同批次铌钨合金棒材不同状态室温和高温力学性能对比见如下表2-8、表2-9、表2-10。

Nb521-02-12B不同温度弹性模量曲线见图2-7.

表2-8Nb521-02-12C不同退火温度的室温力学性能

编号

退火温度/℃

σb∕Mpa

σ0.2∕Mpa

δ∕%

Nb521-02-12

硬态

531.35

480.75

16.6

1320℃×1h

442.85

339.9

19.2

1450℃×1h

436.0

355.9

19.2

表2-9Nb521-02-12C不同退火温度的高温力学性能

序号

状态

试验温度/℃

σ0.2∕Mpa

σb∕Mpa

Et/Gpa

δ5∕%

1

Nb521-02-12C

960℃×1h

1600

125

131

83.5

29.1

2

1700

97.9

103

73.8

31.6

3

1800

57.4

60.8

70.0

37.6

1

Nb521-02-12C

1450℃×1h

1600

117

119

75.5

28.7

2

1700

84.9

90.5

69.7

32.2

3

1800

58.3

62.6

64.1

34.4

表2-10Nb521-02-12棒材加工态不同试验温度下的拉伸测试结果

试验温度/℃

σ0.2∕Mpa

σb∕Mpa

Et/Gpa

δ5∕%

1000

372

386

123

18.3

1200

310

308

109

18.4

1400

191

191

89.6

22.4

1500

169

172.5

86.45

22

1600

117

121

83.2

25.4

1700

100.5

104

69.85

26.45

1800

52.4

54.3

63

36.2

图2-726页

2.4.1.2挤压开坯新型铌钨合金棒材力学性能测试

挤压开坯加工工艺新型铌钨合金棒材室温和高温力学性能均达到协议要求,并且性能达到一致性和稳定性。

挤压态力学性能见表2-11。

在超高温蠕变试验机上测试了Nb521-18RD棒材的高温蠕变性能,测试条件:

环境温度20℃,测试介质为真空,保温时间30分钟。

升温速率为30℃/分。

测试数据见表2-12,蠕变曲线见图2-8。

表2-11Nb521-04-16棒材力学性能

状态

σ0.2∕Mpa

σb∕Mpa

δ5∕%

Et/Gpa

ψ

备注

硬态

631.6

549.7

19.1

163400

42

平均值

消除应力

501.1

387.95

24.2

146900

57.3

软态

333.7

263.65

25.8

70385

43.5

高温

118

116

29.8

96500

94.5

1600℃

样品编号

试样尺寸

实验后标距长(mm)

温度(℃)

蠕变时间(h)

应力(Mpa)

试验时总蠕变

稳态蠕变速率

断裂与否

Nin-RB1600-1

50.003.38×2.92

50.30

1600

33

4.5

0.061

0

否

Nin-RB1600-1

50.04×3.40×2.90

50.48

1600

33

4.5

0.035

0

否

2.4.1.3国内外铌钨合金棒材力学性能对比

表2-13是国内外铌钨合金棒材力学性能对比表。

从表中可以看出新型铌钨合金棒材力学性能超过了苏联5BMU和国内同行水平。

在1600℃时的力学性能比WC-103力学性能高出近4倍数据和曲线对比参照图2-9、2-10。

表2-13国内外铌钨合金棒材力学性能对比表

规格

室温

1000

1100

1200

1400

1500

1600

1700

1800

Nb-W

合金

σb(Mpa)

520-620

≥70

σ0.2(Mpa)

420-520

δ(%)

≥20

5BMU

σb(Mpa)

400-450

130-180

60-70

40-65

σ0.2(Mpa)

350-400

120-170

60-90

40-60

δ(%)

320-360

30-35

60-80

35

WC-103

σb(Mpa)

460

220

160

72

43

σ0.2(Mpa)

350

135

120

68

42

δ(%)

26

41

85

140

185

Nb521-02-12

试验数据

σb(Mpa)

≥520

386

308

191

172.5

121

104

54.3

σ0.2(Mpa)

≥420

372

310

191

169

117

100.5

52.4

δ(%)

15.6-20.6

18.3

18.4

22.4

22

25.4

26.5

36.2

Nb521-15

试验数据

σb(Mpa)

136

127

65.0

σ0.2(Mpa)

131

123

62.5

δ(%)

25.0

25.8

32.5

Nb521-16

试验数据

σb(Mpa)

111

62.0

σ0.2(Mpa)

108

60.8

δ(%)

28.4

37.0

Nb521-17

试验数据

σb(Mpa)

118

57.8

σ0.2(Mpa)

116

56.4

δ(%)

29.8

39.4

2.4.2物理性能

2.4.2.1平均线膨胀系数

新型铌钨合金棒材平均线膨胀系数列入表2-14中。

高温铌钨合金和WC-103合金平均线膨胀系数分别见图2-11和图2-12。

说明Nb-W合金的膨胀性能遵循直线规律,这对构件设计是有利的,尤其对总体设计有利。

表2-14Nb521-02-12B平均线膨胀系数

温度/℃

平均线膨胀系数

1#

2#

3#

平均值

20~800

7.91

7.73

7.46

7.70

20~900

7.96

7.82

7.54

7.77

20~1000

7.99

7.85

7.60

7.81

20~1100

8.03

7.87

7.63

7.84

20~1200

8.07

7.90

7.66

7.88

20~1300

8.12

7.93

7.74

7.93

20~1400

8.17

7.99

7.85

8.00

20~1500

8.20

8.14

8.01

8.12

20~1600

8.24

8.29

8.13

8.22

20~1700

8.24

8.37

8.17

8.26

20~1800

8.26

8.44

8.20

8.30

20~1900

8.31

8.50

8.33

8.38

2.4.2.2热导率

新型铌钨合金棒材平均比热容、真比热容、热扩散率、热导率分别列入表2-15、表2-16中,热导率曲线见图2-13,Nb521-02-12B密度8.79/cm3。

表2-15Nb521-02-12B平均比热容、真比热容

温度/℃

平均比热容/CP(J/gK)

温度/℃

真比热容/CP(J/gK)

RT-800

0.288

800

0.304

RT-1000

0.287

1000

0.314

RT-1200

0.297

1200

0.325

RT-1400

0.301

1400

0.335

RT-1600

0.302

1600

0.341

表2-16热扩散率、热导率

温度/℃

热扩散率(10-5m2/S)

热导率(W/mK)

1#

2#

1#

2#

800

2.12

2.08

56.6

55.6

1000

2.11

2.06

58.2

56.9

1200

2.08

2.02

59.4

57.7

1400

2.00

1.91

58.9

56.2

1500

1.89

1.80

56.7

54.0

1600

1.76

1.68

53.7

51.2

2.4.2.3硬度与密度

表2-16硬度与密度对比表

合金牌号

硬度

密度

硬态

软态

Nb521-02-12

173.7

8.854

Nb521-04-15

163

148

8.842

Nb521-04-16

155.3

139

8.852

WC-103

8.86

板材研究

3.1技术路线

铸锭涂玻璃粉或包套→加热→高温锻造→面→高温退火→锻坯加热→温轧→酸洗→高温退火→冷轧→酸洗→高温退火→取样→分析

3.2技术关键

3.2.1铸造热处理技术

3.2.2温度和变形量的控制

3.2.3热处理对力学性能的影响

3.3研究内容

3.3.1基本原理

通过均匀化退火和再结晶退火来消除合金加工应力,应用锻造、大轧制加工率等使合金晶粒充分破碎,组织均匀,防止板材分层、粗晶和脆裂,采用酸洗、打磨抛光等来提高合金板材表面质量。

同时在锻造工艺前增加二次挤压工艺,使得合金组织更加均匀,可大大改善合金的加工性以及板材的精度和尺寸公差。

3.3.2Nb-W合金板材的轧制过程

3.3.2.1Nb-W合金板材的轧制方案

(1)高温锻造→温轧→冷轧

(2)挤压开坯→高温锻造→温轧→冷轧

3.3.2.2Nb-W合金板材工艺研究内容

(1)锻造工艺研究

(2)轧制工艺研究

(3)退火热处理机制研究

(4)低倍高温显微结构分析研究

(5)表面质量控制研究

(6)变形组织和纵横异向对力学性能影响研究

(7)强化处理和强化析出相对合金力学性能影响的研究

(8)性能重现性、稳定性研究

3.3.2.3Nb-W合金板材合金研究重点

(1)铸锭热处理工艺研究

(2)铸锭锻造工艺研究

(3)板材轧制工艺研究

(4)板材室温、高温力学性能研究

3.3.2.4Nb-W合金板材试验研制过程

Nb-W合金板材研制历经四年,共投入500多公斤料,16批次试验。

先后建立了完善的退火、酸洗、锻造、轧制以及辅助工序和工艺:

总体研究主要分四各阶段:

第一阶段;1-4批料是基础研究阶段,主要研究合金铸锭对加工性能的影响;第二阶段5-9批确定锻造、轧制、退火工艺;第三阶段10-13批主要研制合金板材的室温以及高温力学性能和换向轧制工艺;第四阶段14-16批研制各类规格尺寸的板材,为合金焊接、涂层以及旋压提供合格的板材批料。

在基础研究阶段,1-4批合金铸锭开裂的频率比较高,主要是W、Mo、Zr等成分存在偏析现象,具体见。

表3-1Nb-W成分分析表

百分含量

合金

W%

Mo%

Zr%

Nb-W合金

4.5-5.5

1.7-2.1

0.8-1.2

Nb-W-02批次

5.32-5.45

1.91-2.21

0.82-1.3

Nb-W-04批次

5.32-5.48

1.91-2.14

0.82-0.97

其他开裂的因素:

经验射结果分析,合金中的强化相偏析,应力不均,使合金的脆性增加。

铸锭的锻造温度偏低,也是导致合金铸锭开裂的主要原因。

通过基础阶段的研究

1)制定了合金的锻造工艺见表3-2

表3-2高温锻造工艺

加热温度/℃

保温时间/

锻造镦粗比

侧锻拍扁到

Nb-W-05批次

1450

10

直接镦粗48-14mm

---

Nb-W-06批次

1450

10

---

直接侧锻75-21mm

2)规范了合金成分中的关键元素的含量

3)规范了合金加工作业制度

通过以上工作的开展铸锭开裂现象得到了有效控制

3.3.3基础研究阶段

3.3.4工艺、性能改进阶段

3.3.4.1对合金锻造包套问题的研究

合金在热锻以及高温处理过程中存在严重的氧化问题,采用包套方法控制合金加工时的氧化。

1)硅玻璃包套方法:

耐温1400℃,抗氧化性好,但不利于合金表面质量,清除比较困难。

2)A4钢包套方法:

可在1300℃以下使用,抗氧化性差,但易清除,对保护表面质量有很大作用。

3)钼包套方法:

可在1400℃以上使用,但抗氧化性很差,易于清除。

对三种包套加工后的板材表面质量进行跟踪调查,发现钢包套锻造的铸锭表面质量最好,硅玻璃包套质量最差;但是由于A4钢在1320℃易与Nb发生共晶反应,不能