铜镍铬企业清洁生产审核案例.docx

《铜镍铬企业清洁生产审核案例.docx》由会员分享,可在线阅读,更多相关《铜镍铬企业清洁生产审核案例.docx(27页珍藏版)》请在冰豆网上搜索。

铜镍铬企业清洁生产审核案例

1企业概况

1.1基本情况

某企业成立于2005年,现有员工200多人,占地面积近60亩,五金生产车间1.2万平方米。

主要生产烤炉及家用电器配件、铁线工艺品、冲压件,主要镀种为铜镍铬,年产值达6000万元。

企业客户主要为国内、欧美、东南亚等烤炉以及电器部件设备制造商。

1.2生产状况

(1)主要产品及产量

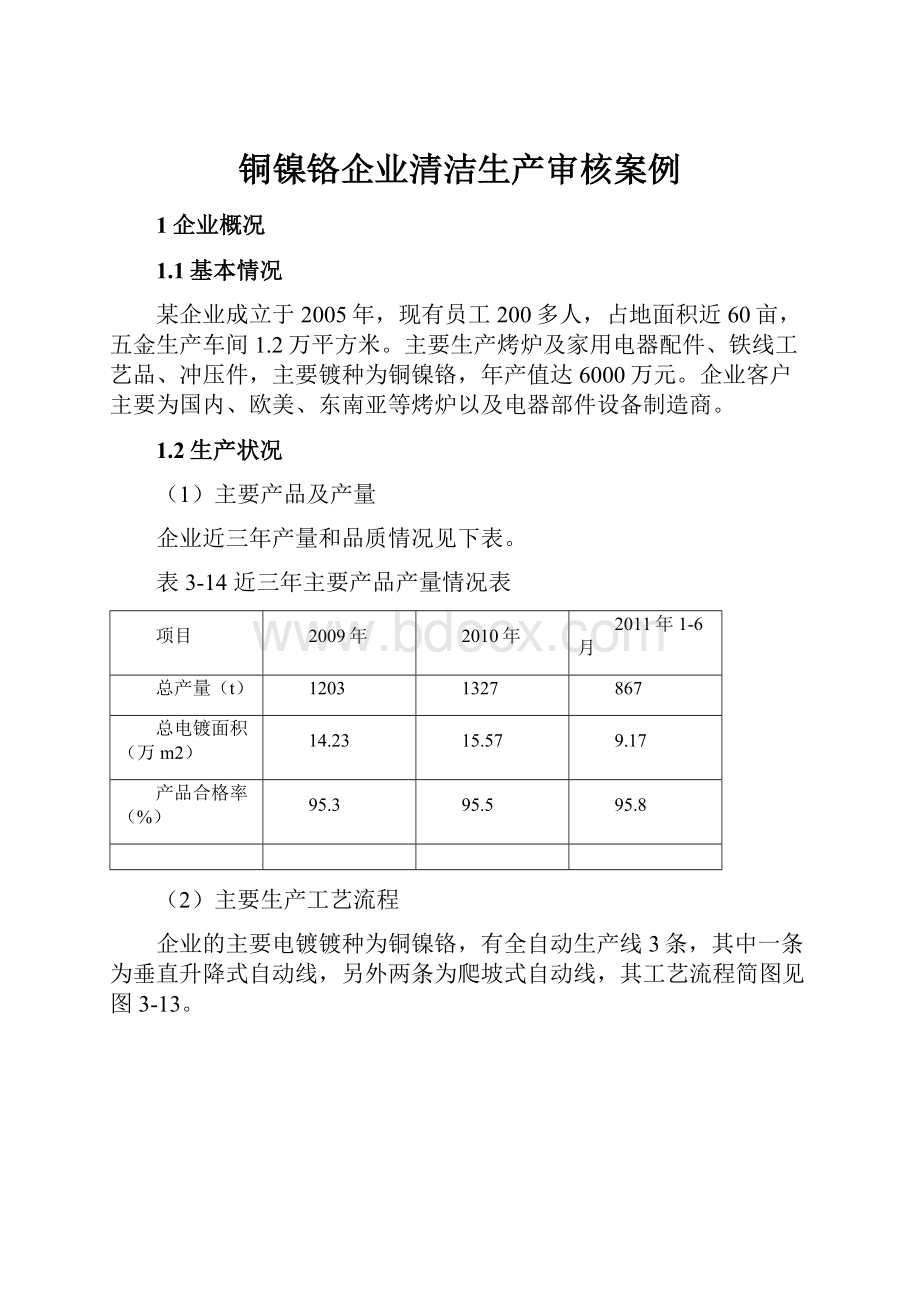

企业近三年产量和品质情况见下表。

表3-14近三年主要产品产量情况表

项目

2009年

2010年

2011年1-6月

总产量(t)

1203

1327

867

总电镀面积(万m2)

14.23

15.57

9.17

产品合格率(%)

95.3

95.5

95.8

(2)主要生产工艺流程

企业的主要电镀镀种为铜镍铬,有全自动生产线3条,其中一条为垂直升降式自动线,另外两条为爬坡式自动线,其工艺流程简图见图3-13。

图3-10自动线工艺流程图

1.3企业原辅材料、水、能源消耗

(1)原辅材料消耗

企业主要原辅材料消耗见表3-15。

由表可知,企业近三年单位产品的原辅材料消耗量基本上均呈逐年下降趋势。

企业持续开展一系列控制原辅材料消耗的措施,如定期对员工进行生产操作培训、减少问题的发生率和产品的返工率、奖励节能降耗的新操作方法和制程工艺、延长药水及其它原辅材料的使用周期等,有效节约原辅材料。

表3-15近三年主要原辅材料使用情况表

主要原辅料

总消耗量(kg)

每平方米产品消耗量(kg/m2)

2009年

2010年

2011年1-6月

2009年

2010年

2011年1-6月

磷铜

90787

97001

50985

0.638

0.623

0.556

硫酸铜

32444

33475

18156

0.228

0.215

0.198

镍板

37994

41727

21366

0.267

0.268

0.233

硫酸镍

32017

35966

17881

0.225

0.231

0.195

氯化镍

16222

17594

9078

0.114

0.113

0.099

铬酐

15795

17749

8895

0.111

0.114

0.097

氰化钠

1280

1167

541

0.0090

0.0075

0.0059

氰化亚铜

142.3

124.6

65

0.0010

0.0008

0.0007

除油剂

30452

33475

19165

0.214

0.215

0.209

盐酸

86518

93213

48601

0.608

0.599

0.530

硫酸

212311

230920

125445

1.492

1.483

1.368

氢氧化钠

54643

58342

30719

0.384

0.374

0.335

(2)水的供给与消耗

企业用水分生产用水和生活用水两部分,用水量达到三级水平。

近三年用水情况见表3-16。

电镀车间是主要的耗水部门,冲压车间只使用少量循环冷却水。

反渗透中水回用系统已在2011年1月份投入使用,因此近期单位电镀面积用水量大幅降低。

表3-16近三年用水情况表

项目

单位

2009年

2010年

2011年1-6月

电镀面积

万m2

14.23

15.57

9.17

自来水总水量

t

54810

59522

19009

电镀车间用水量

t

48700

52836

13755

冲压车间用水量

t

1580

1729

927

生活用水量

t

4530

4957

4327

单位电镀面积用水量

t/m2

0.34

0.34

0.15

(3)能源的供给与消耗

企业当前的能源结构为电能和柴油,柴油主要用于热水炉加热。

企业在近三年开展了一系列节能措施,包括将燃煤锅炉改造成为燃油锅炉、挂具检修、热水炉保养、定期清理导电铜板、每天检查极杠清洁和导电情况等,使单位产品综合能耗呈持续下降趋势。

企业目前属于专线供电,变压器为节能型设备,配备有完整电箱、电柜,使用无功补偿装置以提升功率因素,降低线路损耗和电压损耗。

表3-17近三年企业能源消耗汇总表

项目

单位

2009年

2010年

2011年1-6月

电镀面积

万m2

14.23

15.57

9.17

电

总用电量

万kW·h

116.05

130.39

74.9

折标煤量

tce

142.6

160.2

92.1

原煤

总用煤量

t

186.9

187.2

0

折标煤量

tce

133.4

133.5

0

柴油

总用油量

t

0

3.2

27.6

折标煤量

tce

0

4.7

40.2

综合能耗

tce

276

298.4

132.3

单位产品综合能耗

kgce/m2

1.94

1.92

1.44

注:

电折标煤系数为1.229tce/万kW•h;原煤折标煤系数为0.7143tce/t;柴油折标煤系数为1.4571kgce/kg。

1.4企业主要设备

企业制定有详细的设备维护管理制度,每台设备都有专人具体负责,确保设备正常运转。

主要设备有单电机、线切割机、抛光机、喷涂设备、排点机、垂直升降式自动线、爬坡式自动线、冷冻机、换热器、螺杆压缩机、罗茨鼓风机、和鲁式鼓风机等,无《淘汰落后生产能力、工艺和产品的目录》中所述设备、工艺和产品。

2企业环境保护状况

2.1环境管理状况

企业拥有较为完善的环境保护生产管理网络组织,已建立环保管理制度和环保岗位责任制,配备专职环境管理人员,并在各生产工序及班组设有兼职环保员,参与环境保护工作。

企业积极推行环境管理体系,已通过ISO:

14001认证。

2.2产排污状况

为了详细分析企业在生产过程中污染物产生情况,审核小组仔细分析企业各个生产车间产生污染物来源及处理去向情况,见下表。

表3-18污染物产生节点及原因分析表

污染物种类

产生工序及产生原因

去向

废水

生活污水

办公生活区,职工日常生活产生

三级化粪池/市政管网

含铜综合废水

前处理清洗工序、镀酸铜清洗工序

单独分流预处理

含氰废水

镀碱铜清洗工序

单独分流预处理

含镍废水

镀镍清洗工序

单独分流预处理

含铬废水

镀铬清洗工序

进综合废水池处理

废气

硫酸雾

电镀镍、酸铜等工序,挥发产生

经收集高空排放

铬酸雾

镀铬工序,挥发产生

经收集高空排放

碱雾

前处理除油、化学镍等工序,挥发产生

经收集高空排放

SO2、NOX和烟尘

热水炉燃煤

收集后20m高空排放

噪声

设备噪声

主要为各类鼓风机、空压机等设备噪音

厂内排放

一般废物

铁件边角料及产品包装

生产、维修过程

回收或外卖

生活垃圾

职工日常生活

由环卫部门收集

危险固废

电镀污泥

废水处理站,废水处理产生

交由有资质企业处置

电镀废液、废渣

退镀液及电镀老化液

交由有资质企业处置

废机油/润滑油

各车间,设备维修过程产生

交由有资质企业处置

化学品包装物

剧毒物品使用过程中所丢弃的包装

交由有资质企业处置

废水的产生、治理及排放

企业生产废水主要分为四类:

含铜综合废水、含氰废水、含镍废水和含铬废水。

四类废水的产生情况如下表所示。

表3-19废水污染物产生情况表

分类

产污环节

产生量

处理方式

含铜综合废水

前处理清洗工序、镀酸铜清洗工序

160.4t/d

化学沉淀法处理

含氰废水

镀碱铜清洗工序

20.5t/d

先破氰然后化学沉淀法处理

含镍废水

镀镍清洗工序

35.3t/d

反渗透膜处理并回用

含铬废水

镀铬清洗工序

38.4t/d

先还原成三价铬,然后用化学沉淀法处理

企业建有一套完整的电镀废水综合处理系统,设计最高处理能力300t/d。

生产废水主要来源于生产工艺中各电镀件的清洗工序,包括含铬废水、含镍废水、含氰废水和含铜综合废水。

企业将含镍废水和含铬废水进行单独处理并达到排放标准。

另将含氰废水和含铜综合废水两类废水进行分类收集和预处理,经预处理后的两类废水汇集起来通过絮凝沉淀,处理后的废水通往反渗透中水回用系统进行进一步处理,沉淀的含金属污泥由有资质企业集中回收。

图3-11废水处理工艺流程图

企业的废水排放执行广东省地方标准《水污染物排放限值》(DB44/26-2001)第二时段一级标准。

根据企业生产废水排放量(2011年1-6月共排放生产废水13572t)和废水监测报告中各污染物的排放浓度,得出2011年1-6月污染物排放量,如下表所示。

表3-202011年1-6月污染物排放情况

废水排放量

(t)

项目

主要污染物水平

CODCr

六价铬

总铬

总铜

总镍

总氰化物

13572

排放浓度(mg/L)

29.5

0.004

0.004

0.05

0.105

0.023

排放总量(t)

0.400

0.0001

0.0001

0.001

0.001

0.0003

注:

表中的污染物排放浓度为2011年废水监测报告中的均值。

(2)废气的产生、治理及排放

企业在生产期间产生和排放的大气污染物主要有电镀车间产生的工艺废气和热水炉燃煤产生的SO2、NOX和烟尘,具体产生情况如下表所示。

表3-21废气污染物产生情况表

分类

产污环节

产生量

处理方式

盐酸雾、硫酸雾、铬酸雾

镀铬、酸活化及其它用途酸

8200m3/h

设有气体处理装置,达标后25m高空排放

SO2、NOX和烟尘

热水炉燃煤

SO20.11t/a,NOX0.092t/a

收集后20m高空排放

对于产生的各种酸雾,主要处理方法是在各废气产生点安装负压罩,废气在风机引力作用下,经负压罩和集气管进入废气处理塔,并用苛性钠溶液或亚硫酸钠溶液喷淋吸收。

对于热水炉燃煤产生的SO2、NOX和烟尘,采用锅炉排气系统进行净化处理。

硫酸雾、氯化氢和铬酸雾的排放浓度均远低于《大气污染物排放限值》(DB44/27-2001)第二时段二级标准要求。

热水炉燃煤产生的废气通过收集后高空排放,每年SO2排放量为0.11t/a,NOX排放量为0.092t/a。

(3)固废的产生及处置

企业产生的危险固废主要是废水处理设施产生的污泥、电镀废液废渣以及有毒化学品的包装物等,近三年产生情况如下表所示。

表3-22近三年固体废弃物产生量、种类及处理处置情况(单位:

t)

年度

固体废物

产生量

处置量

合计

处置单位

2009年

化学品包装物

1.8

1.8

42.3

原材料供应商

电镀污泥

32.2

32.2

有资质企业

电镀废液废渣

8.3

8.3

2010年

化学品包装物

1.7

1.7

39.7

原材料供应商

电镀污泥

31.0

31.0

有资质企业

电镀废液废渣

7.0

7.0

2011年1-6月

化学品包装物

0.9

0.9

20.4

原材料供应商

电镀污泥

15.5

15.5

有资质企业

电镀废液废渣

4.0

4.0

(4)噪声情况

企业的噪声主要来自抽风机、各类泵、电镀生产线、扫尼龙、各种加工机械等运转产生的噪声,其声级一般在50~60分贝(dB)。

2011年01月17日的北侧和东侧界外监测值分别为47.6和59.9dB(A),均满足《工业企业厂界噪声标准》(GB12348-2008)III类要求。

2.3环保守法情况

企业创建以来环保审批、验收手续履行情况良好,未有污染物超标和总量超标情况发生。

企业近年来依法按时缴纳排污费,并认真执行企业排放污染物申报登记制度,未收到相关环保处罚和环保投诉情况。

3企业的管理状况

企业对生产安全十分重视,日常管理过程中严格执行国家有关标准及规范,同时制定了严格的管理制度,还聘请专家对安全生产规范化管理作评估。

4清洁生产水平评估

4.1清洁生产水平评价

企业根据《清洁生产标准电镀行业》(HJ/T314-2006)对企业当前清洁生产水平进行评价,属于国内清洁生产基本水平。

4.2清洁生产潜力分析

目前企业存在的问题有:

(1)尽管近三年企业产品合格率有所提升,但与同行相比依然偏低。

企业凭借清洁生产审核的机会对原因进行排查,发现问题的根本原因是企业没有专门的化验室,导致对镀液质量的控制力度不够。

一方面,使得渡液中离子浓度常超出限制范围,导致电镀合格率较低;另一方面,导致镀液更换频率较高,废液带出金属量大,造成资源浪费,并增加了环保设施处理压力。

(2)企业的生产废水处理系统建成于2006年,一直运行正常,但由于年数久远,设计不尽合理,自动控制系统失效,需要依赖人为操作。

(3)企业中水回用率虽能达到60.3%,但运行成本较高,对反渗透膜的消耗较大,无法达到最大负荷。

主要原因是中水回用系统的原水水质只能勉强达到系统要求,还有很大的提升空间。

(4)酸雾处理塔年久失修,处理效果不佳。

废气经处理后虽能达标排放,但系统无法有效回收铬雾。

5确定审核重点

企业目前共有电镀车间、冲压车间和机加车间三个车间。

电镀车间近三年的水耗、电耗均最大,污水排放量也最大,属于重点污染源,而且其排放的固废属于危险废物,清洁生产的潜力最大。

充分考虑了确定审核重点的原则和相关因素,经清洁生产审核技术服务单位项目组及企业清洁生产审核领导小组、工作小组成员的共同探讨,确定本轮清洁生产审核的重点为电镀车间(包括废水处理系统)。

6设置清洁生产目标

根据企业现状,经清洁生产技术服务单位和审核小组成员共同讨论,企业设置清洁生产目标如下。

表3-23企业清洁生产目标

指标

单位

现状值

(2011年5月)

近期目标

(2011年8月)

远期目标

(2013年)

铜的利用率

%

87

88

89

镍的利用率

%

92

93

95

铬的利用率

%

21.5

22

22.5

中水回用率

%

60.3

62

65

工业新鲜水用量

t/m2

0.15

0.14

0.13

单位产品废水排放量

t/m2

0.148

0.138

0.128

7建立物料平衡

(1)审核重点概况

企业电镀工艺分为镀前、电镀、镀后几个阶段。

镀前是将零件在电镀前进行处理的工序;电镀是通过电沉积方法得到所需金属覆盖层的工序;镀后是提高镀层耐蚀性和进行表面装饰的工序。

图3-12审核重点生产工艺流程图

(2)物料平衡分析

①铜物料平衡

企业审核小组对铜物料平衡的分析如下:

图3-13酸铜槽铜平衡图(单位:

kg)

表3-242011年05月酸铜槽用铜平衡表(单位:

kg)

序号

输入

输出

结存物料

1

硫酸铜中Cu:

511

产品上铜:

4615.9

本月镀液存留总铜:

1723.4

2

磷铜中Cu:

4828

镀件带出损耗:

26.2

3

上月镀液存留总铜:

1780.1

挂具带出损耗:

39.94

/

4

/

不良品褪镀:

235.86

/

5

/

槽底铜渣:

148

/

6

/

滤芯损耗:

289

/

合计

7119.3

5354.9

1723.4

电镀上铜的利用率为:

4615.9(产品上铜层)÷5354.9(总消耗量)×100%=87%。

②镍物料平衡

企业审核小组对镍物料平衡的分析如下:

图3-14镀镍槽镍平衡图(单位:

kg)

表3-252011年05月镀镍槽用镍平衡表(单位:

kg)

序号

输入

输出

结存物料

1

硫酸镍中的镍:

426

产品上镍:

2615.5

镀液存留总镍:

630.5

2

氯化镍中的镍:

400

镀件带出损耗:

7.8

3

镍板:

1988

挂具带出损耗:

18.9

/

4

上月镀液存留总镍:

678.6

不良品褪镀:

33

/

5

在线回收镍:

7.8

槽底镍渣:

58.8

/

6

/

滤芯损耗:

106.7

/

合计

3498

2840.7

630.5

电镀上镍的利用率为:

2615.5(产品上镍量)÷2840.7(总消耗量)×100%=92%。

③铬物料平衡

企业审核小组对镍物料平衡的分析如下:

图3-15镀铬槽铬平衡图(单位:

kg)

表3-262011年05月镀铬槽用铬平衡表(单位:

kg)

序号

输入

输出

结存物料

1

铬酐中含铬量:

383

产品上铬:

65.8

铬:

1127.5

2

上月镀液结存铬:

1083.5

镀件带出损耗:

52.7

/

3

/

挂具带出损耗:

49.9

/

4

/

不良品褪镀:

8.3

/

5

/

滤芯损失:

43.2

/

6

/

铬雾中的铬:

86.3

/

合计

1466.5

306.2

1127.5

铬的利用率为:

65.8(电镀上铬量)÷306.2(总消耗量)×100%=21.5%。

图3-16电镀车间水平衡图(t/d)

(3)阐述物料平衡结果

通过上述物料平衡的测算可知,企业不良品耗用金属量普遍偏高,滤芯损耗所占比例也较大。

主要原因是企业的镀液控制力较差,镀液中离子浓度经常超出浓度范围,镀液中的杂质成分也偏多,造成电镀合格率较低,限制了金属利用率的进一步提高。

此外,铬雾损失量较大,原因是现有的铬雾处理塔不能有效回收铬酸,导致铬流失。

8清洁生产方案的实施

8.1无/低费方案情况汇总

企业审核期间实施的无/低费方案汇总如下表。

表3-27无/低费方案实施情况表

编号

方案名称

方案简介

投资

(万元)

环境效益

经济效益

1

使用低浓度低毒材料方案

尽可能使用低浓度盐酸、硫酸。

0

减少酸雾产生量3.5t/a。

年可节约成本4.2万元

2

评价设备用电合理性

检查电源及阴阳极接触点,检测并处理极杆发热现象,检查整流器输出压降,依据GB/T3485-1998《评价企业合理用电技术导则》对电源进行检测及评价,并进行整改。

1

节省电能2.33万kW·h/a

年可节约成本2万元

3

每单来货成本核算

按照一定的程序文件对来货产品至最终成品的各个流程进行合理控制和编排。

同时加强正、次品统计,以便及时了解产品的品质状态。

0

/

年可节约成本4.5万元

4

细化镀液处理程序

完善《生产工艺操作规范》,规范各车间处理镀液、镀液回收清洗的操作。

0

防止镀液流失与增加废水处理负担,提高原材料利用率

年可节约成本2.8万元

5

回用清洗过滤泵用水

将清洗过滤泵的水盛接在容器里,沉淀,将溶液过滤,回用到镀槽中。

0.2

节约用水200t/a

年可节约成本1000元

6

改进挂具结构和上架方式

①发动各级员工,提出改进上架方式以及挂具结构的建议,并实施;

②从上架工序对挂具进行控制,防止破损挂具进入镀槽,对破损挂具及时修补。

2.5

节省电能1.4万kW·h/a

年可节约成本3万元

7

加强过滤泵的清查和检测工作

对每个主镀槽的过滤泵进行清查及检测,看过滤泵流量与镀液容积是否匹配,减少麻点、毛刺。

3

滤除镀液杂质,延长滤液更换周期

年可节约成本2.5万元

8

推行无纸化办公室

大力推行无纸化办公,建立OA办公系统,在文件收发、会议、制度、宣贯等方面通过电子文件形式进行传递,减少纸张消耗。

0

减少一般固废0.2t/a

年可节约成本1000元

9

电镀污泥及时清运处理

与相关厂家及时联系,将电镀污泥及时清运,减少二次污染。

0

防止污泥流失

/

13

回收桶底余料

每次加完料的空桶需作好内壁及桶底余料的清洁工作,回收余料。

0

提高原材料利用率

年可节约成本1万元

14

配给方式的原材料消耗统计

采用日统计和累计统计两种方式进行原材料消耗统计,增加配给原料量的可靠性、真实性,避免不必要的消耗。

1.2

提高原材料利用率

年可节约成本1.5万元

15

建立每天四次废水化验制度

增加化验力度,保证废水达标排放。

0.6

防止废水超标事件的发生

/

16

采用表面活性剂

在碱缸中加入表面活性剂,碱缸更换频率减至2周一次。

4.5

提高原材料利用率,减少危险固废0.5t/a

年可节约成本3.8万元

17

电镀过程不良产品挑出

要求员工在电镀过程进行岗位、产品检查,将不良产品挑出来,不流向下道工序再生产耗料。

0.8

提高原材料利用率

年可节约成本9000元

18

设立节水激励方案

各车间根据实际情况设立用水标准,建立“节省一元钱,等于创造十元价值”的共识与体验。

3

提高员工节水意识

年可节约成本5000元

19

包装材料循环利用

包装材料循环利用,减少废弃物产生,降低包装材料的成本支出。

0

减少一般固废0.6t/a

年可节约成本2000元

8.2中/高费方案实施情况汇总

(1)部分方案可行性分析

企业对初步筛选出的中/高费方案作了列表,并进行了可行性分析。

表3-28需进行技术、环境、经济评估的中/高费方案表

编号

方案名称

方案类型

方案简介

10

废水处理系统升级改造

高费

将系统升级改造,优化原有方案,建立自动控制系统,以保障达标运行和减轻中水回用系统的负担。

11

酸雾塔更新改造

高费

①增加卧式酸雾回收器系心性酸雾回收装置回收铬酸,回收液可直接回用镀槽;

②增加酸雾塔风机功率。

12

增设化验室

高费

增设化验室,建立霍尔槽试验,购买测试台、通风柜、药品柜、镀液UV分析设备、荧光X线膜厚测定仪、滴定仪、pH计等设施和仪器,用于保持监测镀液质量和废水水质。

1)废水处理系统升级改造

①技术评估

根据企业目前生产情况及相关污染物排放标准,重新规划整个水处理系统,具体方案如下:

增设自动加药系统,该部分由控制部分、反应部分和加药部分组成。

控制部分设在操作台内,反应部分由反应槽和搅拌器组成,加药部分主要由加药槽、加药泵、电磁阀和加药管组成;完善其工艺设备,增加隔油池设备、沉淀池斜板,更换原有老化损坏的设备等;局部调整工艺,将原来的破氰破铬从间歇运行模式调整至连续运行模式。

该方案无技术难点,可委托专业的环保企业实施方案,技术上可行。

②环境评估

废水处理系统升级改造后,废水处理效果得到保证,有效减少污染。

废水处理系统出水水质提高,能减轻中水回用系统的负荷,使得中水回用系统的运行效率增加,提高企业中水回用率。

每天可多产出回用水约3.5t,每年可节水1092t。

③经济评估

减少废水处理的工作量,减少人工成本3万元/a;节约废水处理药剂费用5万元/a;减轻中水回用系统的负担,减少膜的损耗,节约成本约4万元/a;提高中水回用率,节约用水,降低成本约0.35万元/a。

共可节约成本12.35万元/a,投资偿还期为2年,经济可行。

2)酸雾塔更新改造

①技术评估

卧式酸雾回收器根据分子布郎运动的特点,使含酸雾分子团的气流在装置内扩散、碰撞、核化、凝聚、沉降等运动,从而达到气液相分