目标引导 动态优化 窗口管理在发电机组计划检修中的应用.docx

《目标引导 动态优化 窗口管理在发电机组计划检修中的应用.docx》由会员分享,可在线阅读,更多相关《目标引导 动态优化 窗口管理在发电机组计划检修中的应用.docx(15页珍藏版)》请在冰豆网上搜索。

目标引导动态优化窗口管理在发电机组计划检修中的应用

目标引导动态优化“窗口管理”在发电机组计划检修中的应用

1.概述

1.1机组背景

淮南平圩发电有限责任公司(简称平电公司)装有2台600MW亚临界燃煤机组,锅炉、汽轮机和发电机分别引进美国燃烧工程公司和西屋公司技术,由哈尔滨三大动力厂设计制造。

一号机组于1988年月12月15日首次并网,1989年11月4日移交试生产,二号机组于1992年7月22日首次并网,1992年12月25日移交试生产。

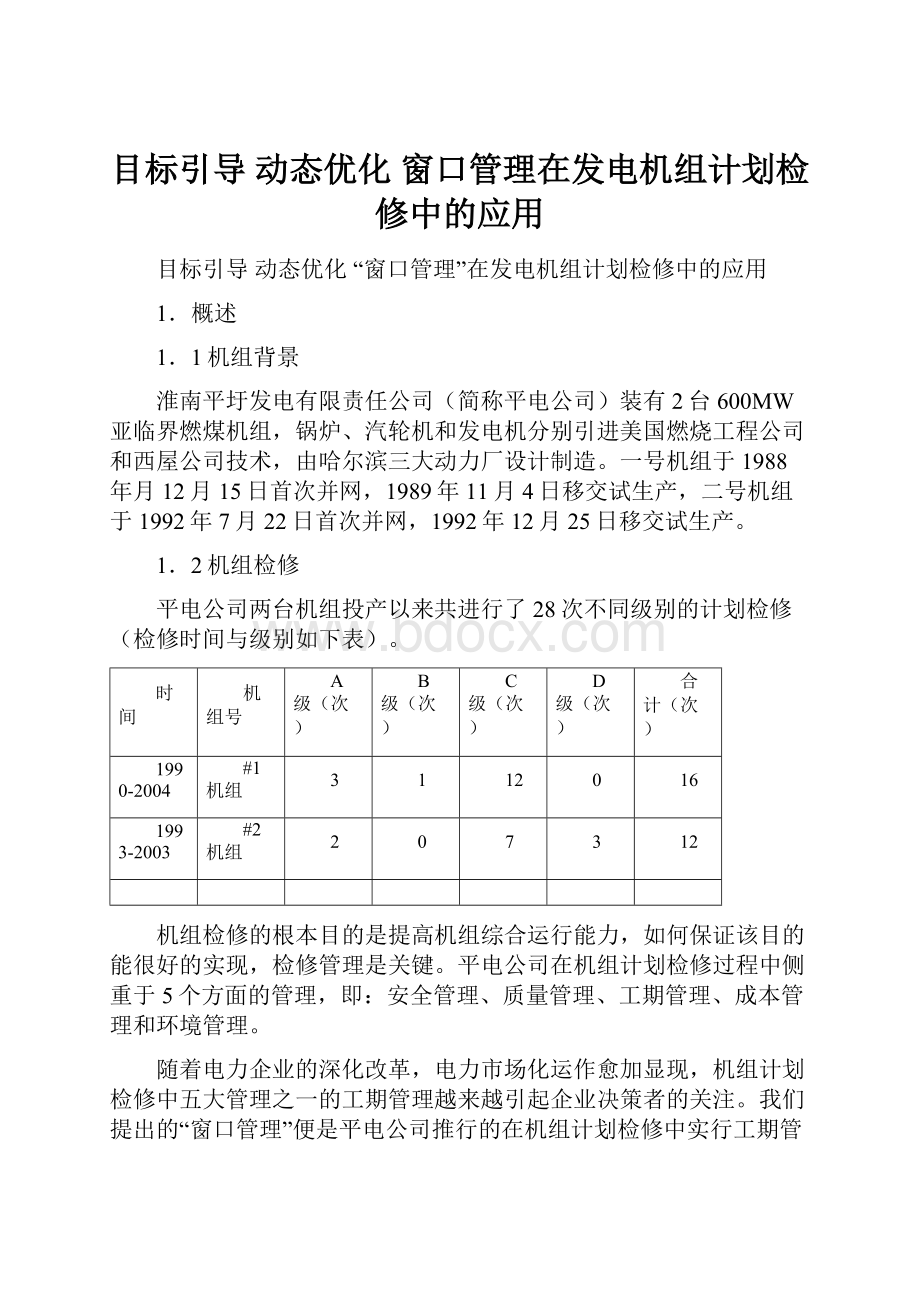

1.2机组检修

平电公司两台机组投产以来共进行了28次不同级别的计划检修(检修时间与级别如下表)。

时间

机组号

A级(次)

B级(次)

C级(次)

D级(次)

合计(次)

1990-2004

#1机组

3

1

12

0

16

1993-2003

#2机组

2

0

7

3

12

机组检修的根本目的是提高机组综合运行能力,如何保证该目的能很好的实现,检修管理是关键。

平电公司在机组计划检修过程中侧重于5个方面的管理,即:

安全管理、质量管理、工期管理、成本管理和环境管理。

随着电力企业的深化改革,电力市场化运作愈加显现,机组计划检修中五大管理之一的工期管理越来越引起企业决策者的关注。

我们提出的“窗口管理”便是平电公司推行的在机组计划检修中实行工期管理的一种创新理念,实践证明:

“窗口管理”在机组计划检修中对工期的控制是有效的。

1.3“窗口管理”的本质

顾名思义,“窗口管理”包含两方面的内容,即“窗口”和“管理”。

“窗口”是指对机组各项检修事件或相关活动的“实施时间窗”和行为关系进行规划和描述的检修进度计划文件(通常称作窗口计划文件)。

“管理”即是指对“窗口”进行过程跟踪、控制和动态调整。

“窗口管理”的本质是在检修过程中对相关活动的进度和工期进行规划、控制和优化,“窗口管理”的主要表现形式是编制“窗口计划”文件并对其实行过程控制。

1.4“窗口管理”的目的

机组计划检修是发电企业一项重要的规模活动。

作为公司的管理和决策层,在机组检修活动中,需要向执行层说明的主要有三个问题:

第一是告诉执行层“你应该做什么”;第二是告诉执行层“你应该如何做”;第三是告诉执行层“你应该何时做”。

第一个问题是明确目的。

采取的方法是根据“相关标准和规定”制定《检修项目计划书》,确定承包商及项目负责人、工作负责人。

第二个问题是规范和指导执行层的工作行为和方法。

采取的方法是编制《检修管理手册》和各类执行文件。

第三个问题是规划检修过程中各项事件的行为轨迹。

采取的方法是编制各类“窗口计划文件”,并在运作过程中实行动态调整,加强其约束力和有效性,保证检修过程的有序和受控。

即所谓的“窗口管理”。

“窗口管理”的根本目的是有效的控制和优化检修工期。

1.5“窗口管理”的原则

1)安全性原则:

《安规》和企业内部相关《安全管理程序》对机组的运行和检修均有明确的安全要求,在编制检修计划和实行过程控制时必须严格遵守安全性要求,使设备有序地停运、检修和投运。

2)质量原则:

工期与质量之间往往会出现矛盾,在编制计划和实行过程控制时必须满足“工期服从质量原则”。

3)适用性原则:

计划必须具备可操作性、有效性和及时性。

4)最优化原则:

平衡安全、质量、工期和成本等方面的利益关系,力求达到利益综合的最大化,实现安全性高、质量符合、成本和工期控制好的最佳目标。

最优化原则与管理者的管理目标和侧重点有关。

1.6概念

1)计划工期:

根据机组检修类型和实际项目,参照“行标”制定的检修总工期。

2)目标工期:

根据检修和运行活动的实际情况,制定的较适宜的期望工期,并实行连续的过程管理和不断的动态优化,以追求最终目标工期的最佳性。

目标工期是动态的,是由“关键路径”决定的。

3)最终目标工期:

即实际检修工期。

4)“关键路径”:

是指在整个检修或检修的某一领域中,贯穿着整个过程的由一系列检修和运行活动组成的最长的行为轨迹。

5)“关键路径项目”:

是指在整个检修或某一领域中,用时最长的检修项目,其可以是一个独立的项目,也可以是数个项目组成的“关联”体。

“关键路径项目”分“主关键路径项目”和“系统关键路径项目”。

“主关键路径项目”是针对整个检修领域而言,“系统关键路径项目”是针对某一系统领域而言。

“主关键路径项目”是构成“关键路径”中检修行为轨迹的要素。

“系统关键路径项目”是制约系统复役的关键因素。

6)里程碑:

是检修过程中有代表性的阶段性目标。

2.“窗口管理”的准备

2.1计划组织准备

前面说过“窗口管理”的本质是在检修过程中对相关活动的进度和工期进行规划、控制和优化。

为实现该目的需建立一支“管理组织”,我们通常称该“管理组织”为计划管理小组。

小组成员经相关授权培训和考试合格后,由检修经理任命,并赋予其履行“计划管理”职能。

计划小组成员应按《机组检修计划管理程序》履行职能,确保计划管理工作的有效性和相关目标的实现。

2.2检修项目分类

计划小组成员根据《检修项目计划书》,对项目的内容、工时和资源需求、工序要求、项目间逻辑关系、涉及专业及实施状态要求等因素进行综合分析,将项目划分为检修主关键路径项目,各系统关键路径项目,关联项目和松散项目,根据分类将编制不同的窗口计划并予以不同级别的过程控制和管理。

2.3资源配置

各执行层根据《检修项目计划书》,分析制定检修项目的人力及物质资源需求计划,对“主关键路径项目”实行最合理的人力和物质资源配置,包括人员数量的适宜性、工作技能的匹配、备品和材料保障、特殊工器具的优先级、技术支持保障等因素。

确立“主关键路径项目”的在整个检修过程中的主导和优先地位。

资源是检修项目实施的根本保障,资源的最佳配置是优化工期的主要因素。

2.4编制“窗口计划”文件

前面说过:

“窗口管理”的主要表现形式是编制“窗口计划”文件并对其实行过程控制。

编制“窗口计划”的应用软件较多,其中Microsoftproject应用最为广泛,其特点是灵活易学,产生的文件直观易懂,平电公司在编制“窗口计划”文件时采用的便是Microsoftproject软件。

在机组计划检修中,根据检修项目的分类和资源的配置,一般需编制以下“窗口计划”文件:

1)系统主隔离窗口计划;

2)关键路径窗口计划;

3)系统关键路径及主要辅机检修窗口计划;

4)关联项目检修窗口计划;

5)普通辅助设备检修窗口计划;

6)特殊项目检修窗口计划。

下面介绍一下几个主要“窗口计划”的编制及作用。

2.4.1系统主隔离窗口计划

其作用是界定各系统的停、复役时间,明确检修过程中主要里程碑,确定阶段性目标。

是实行“过程控制”的对象之一,控制的目的是防止“窗口”失效,确保各系统如期复役,避免影响系统复役后的运行活动。

《系统主隔离窗口计划》的编制原则是在检修初次“目标工期”确定后,分析各系统内部的实际检修内容并遵循《运行规程》要求,确定各系统的最早停役时间和最迟复役时间,两者之间的连线扣除一定的安全量便是该系统的检修“时间窗”。

里程碑的设置原则是找出检修过程中具有明显的阶段性标致点,作为过程中阶段性目标。

(图一)是平电公司《U111C检修主隔离窗口计划》,从图中可以看出各系统的检修“时间窗”和停、复役时间及主要里程碑。

该计划是机组检修中的纲领性文件。

2.4.2系统关键路径窗口计划

其作用是规划各系统内部关键路径和主要辅机项目的检修和运行行为轨迹目标,明确各系统内部重要检修活动的主导地位。

是实行“过程控制”的对象之一,控制的目的是防止“窗口”失效,导致其成为“主关键路径项目”的可能性和影响系统如期复役。

系统关键路径制约着系统的复役时间。

《系统关键路径窗口计划》的编制原则是分析各系统的“关键路径项目”,对其进行合理的、必需的人力和资源配置,确保各系统内部所有检修活动均能满足《系统

主隔离窗口计划》的约束,在系统检修“时间窗”内完成。

(图二)是平电公司U202D检修“小汽轮机系统”检修窗口计划,红色轨迹是该系统的“关键路径”,由运行活动和“系统关键路径项目”组成的。

运作过程中需不断验证各工序的实际进展情况与轨迹的符合性,最终保证小汽机系统如期复役。

2.4.3关键路径窗口计划的编制和目标工期的确立

其作用是规划检修“主关键路径项目”及相关运行活动的行为轨迹目标,并在过程中持续优化调整,在满足安全、质量要求的基础上,追求“目标轨迹”的最小化。

前面说过:

机组检修的目标工期是由“关键路径”决定的,也就是说目标工期随着“关键路径”的轨迹变化而变化,是我们在实际运作中重点研究的对象。

下面分析说明。

目标工期经验公式为:

T0=K(T1+T2)

n

T1=∑Ti(n为自然数,为主关键路径子项或工序数)

i=1

T0:

检修目标工期

T1:

主关键路径项目检修工期(构成检修行为轨迹)

Ti:

主关键路径子项或工序时间

T2:

机组和系统启停、试验等活动的逻辑时间(构成运行活动行为轨迹)

K:

裕度系数,根据经验取值范围在1.05---1.15之间。

从公式看:

目标工期是由“主关键路径项目”的检修工期与机组、系统启停试验等活动的逻辑时间之和。

1)T2的确定

机组和系统启停、试验等活动的逻辑时间(T2)是由《运行规程》和相关《试验大纲》确定的,反映了其过程时间的必须性和可能已经最小化,我们原则遵循其要求。

在编制《关键路径窗口计划》时,根据不同的机组检修级别(检修级别不同,试验项目有异),按照《运行规程》和《试验大纲》的要求确定T2。

2)T1的确定

(T1)是“主关键路径项目”的检修工期,“主关键路径项目”往往是一些工序和工艺复杂、技术含量高、逻辑性强、涉及专业广、人力投入多、物质资源需求量大的项目。

在实际运作过程中,投入不等的人力和技能组合,享有不等的资源、技术及服务支持均将对T1产生影响,所以说T1是可变的。

T1的本质是“主关键路径项目”各子项和工序时间(Ti)的代数和,科学、客观的规划各子项和工序的时间(Ti)是我们工作的基本目的。

3)Ti的确定

Ti是整个检修“关键路径”中各子项或工序的时间,一般根据以下原则确定各子项或工序的时间:

a)把Ti理想化,即是最理想的资源和人力配置下理论值;

b)将“主关键路径项目”尽可能多的细化,分解成更多的子项和工序,便于准确把握各子项和工序的时间,努力使理想化的Ti更接近于实际;

c)明确“主关键路径项目”实施过程中的主导地位和优先级,在不同阶段进行不等的人力和技能配置,实行动态调整,始终保持其合理性和最优性;

d)不考虑资源、技术及服务支持“不作为”的影响,通过其它管理干预,保证上述支持的有效响应。

根据以上分析,将运行和检修活动各子项和工序的行为轨迹连接起来,便形成了《关键路径窗口计划》,各子项和工序的行为时间之和乘以裕度系数便是初次目标工期,之所以说其是初次目标工期,是因为在以后的过程运作中,将对《关键路径窗口计划》进行不断的优化,各子项或工序的实际行为时间是变化的。

(图三)是检修初次目标工期确立示意图,(图四)是平电公司《U111C检修关键路径窗口计划》

(图三)

(图四)中红色轨迹便是“关键路径”,是由运行和检修活动的各子项或工序组成的,该轨迹是整个检修中最长的活动轨迹,决定着检修的目标工期。

以上说明了几个主要“窗口计划”的编制及其作用,(图五)是各“窗口计划”的编制流程图。

3.过程控制和管理

《窗口计划》一旦生效发布后,具备一定的“法律”效力。

如何保证各类《窗口计划》特别是《关键路径窗口计划》的有效性,始终是计划组织成员在检修过程中的工作重点,也就是说要对《窗口计划》实行控制和管理。

控制即严肃《窗口计划》的约束力。

目的是制约和验证检修各项活动行为轨迹的符合性;预警、干预、纠正轨迹偏差,防止《窗口计划》失效;防范“非关键路径项目”成为“关键路径项目”事件发生。

管理即保持《窗口计划》的动态性、时效性。

目的是是不断调整、配置和优化检修过程行为,特别是对“关键路径”活动中各子项和工序的行为和时间进行优化,追求目标工期的最小化。

目标工期随着“关键路径”的轨迹变化而变化,其可能缩短,也可能延长。

如发生未测事件导致工期损失并无法挽回时,必须适度延长目标工期,以增加检修过程安全保障和质量保障。

当然更多的时候是通过科学的调整和优化,不断提高工作效率,使目标工期进一步缩短。

最终实现的目标工期也就是检修的实际工期。

3.1过程控制和管理的实现基础

1)倡导“以安全为基础,以质量为中心,以计划为龙头,以程序为依据”的检修管理理念,提高各级工作人员执行《窗口计划文件》的意识,理解遵循《窗口计划文件》的意义。

2)设置检修计划管理组织,保证“窗口文件”的可控性、有效性和动态性。

3)制定《检修计划管理程序》,规范、指导和约束工作人员的工作行为。

4)建立必要的奖罚机制,提高工作人员的责任感和工作热情。

3.2过程控制和管理手段

1)及时了解现场检修实际进展情况并分析,对“关键路径”工作实现“在线”跟踪。

2)通过《检修日报》、会议、检修专用网页及MIS系统等平台每日发布重要工作进展情况、未来工作展望提示及检修相关信息,使检修相关活动始终处于受控状态。

3)及时协调解决检修过程中“工期相关事件”,特别是“接口”的协调,保证工作有序推进。

4)跟踪了解“窗口计划”的执行情况,发现偏差并处理。

5)对发生负偏差(滞后)的活动发出预警和纠正指令,采取纠正行动无效时,分析原因并做“经验反馈”,同时对《窗口计划》做“被动性”调整。

6)对发生正偏差(超前)的活动加以分析,确认其有效性和持续性。

认可后对“窗口计划”做“主动性”调整。

7)检修过程中,当《关键路径窗口计划》发生较大偏差时均需及时调整,确保《关键路径窗口计划》的可执行性和有效性。

8)《关键路径窗口计划》执行中所有正、负偏差时间的代数和就是最终“目标工期”的变化量,即实际工期。

(图六)是对《窗口计划》实施过程控制和管理流程图。

4.“窗口管理”成效

平电公司从98年开始对公司内部机组的计划检修实行“窗口管理”,在优化检修过程,缩短检修工期方面起到了积极的作用。

达到了实行“窗口管理”是为了有效的控制和优化检修工期的目的。

表一列出了平电公司2001年至2003年5次不同级别的机组检修计划工期和最终目标工期(即实际工期)情况。

(表一)平电公司2001-2004年机组计划检修工期对照表

年度

机组号及检修类型

计划工期

(参照行标)

最终目标工期

(实际工期)

缩短工期

缩短工期比例

2001

#1机B类检修

40d

37.6d

2.4d

6%

2002

#2机C类检修

25d

21d

4d

16%

2003

#1机C类检修

35d

30.4d

4.6d

13%

2003

#2机D类检修

15d

14d

1d

7%

2004

#1机C类检修

25d

20.5d

4.5d

18%

平均

28d

24.7d

3.3d

12%

(表一)

从上表可以看出在每次机组计划检修中,通过“窗口管理”,对“目标工期”实行动态优化,使最终“目标工期”(实际工期)均有一定的缩短,平均缩短工期3.3天,减幅为12%。

若发电机组按85%的负荷率计算,每次计划检修因工期缩短多发电量为:

600MW×3.3(天)×24(小时)×85%=4040万度。

2001年以来的5次机组计划检修工期缩短累计多发电量为:

4040×5=2.02亿度。

由此可见产生的经济效益明显。

通过几年的实践,我们在发电机组计划检修中敢于创新,推行“窗口管理”对缩短检修工期是有效的,并由此产生了较大的经济效益。

目前公司已将此管理理念推广到机组临时检修及大辅机检修管理中,我们将做进一步探索,使“窗口管理”更加完善,为企业综合管理水平的提高发挥积极作用。