初级车工实训教案.docx

《初级车工实训教案.docx》由会员分享,可在线阅读,更多相关《初级车工实训教案.docx(29页珍藏版)》请在冰豆网上搜索。

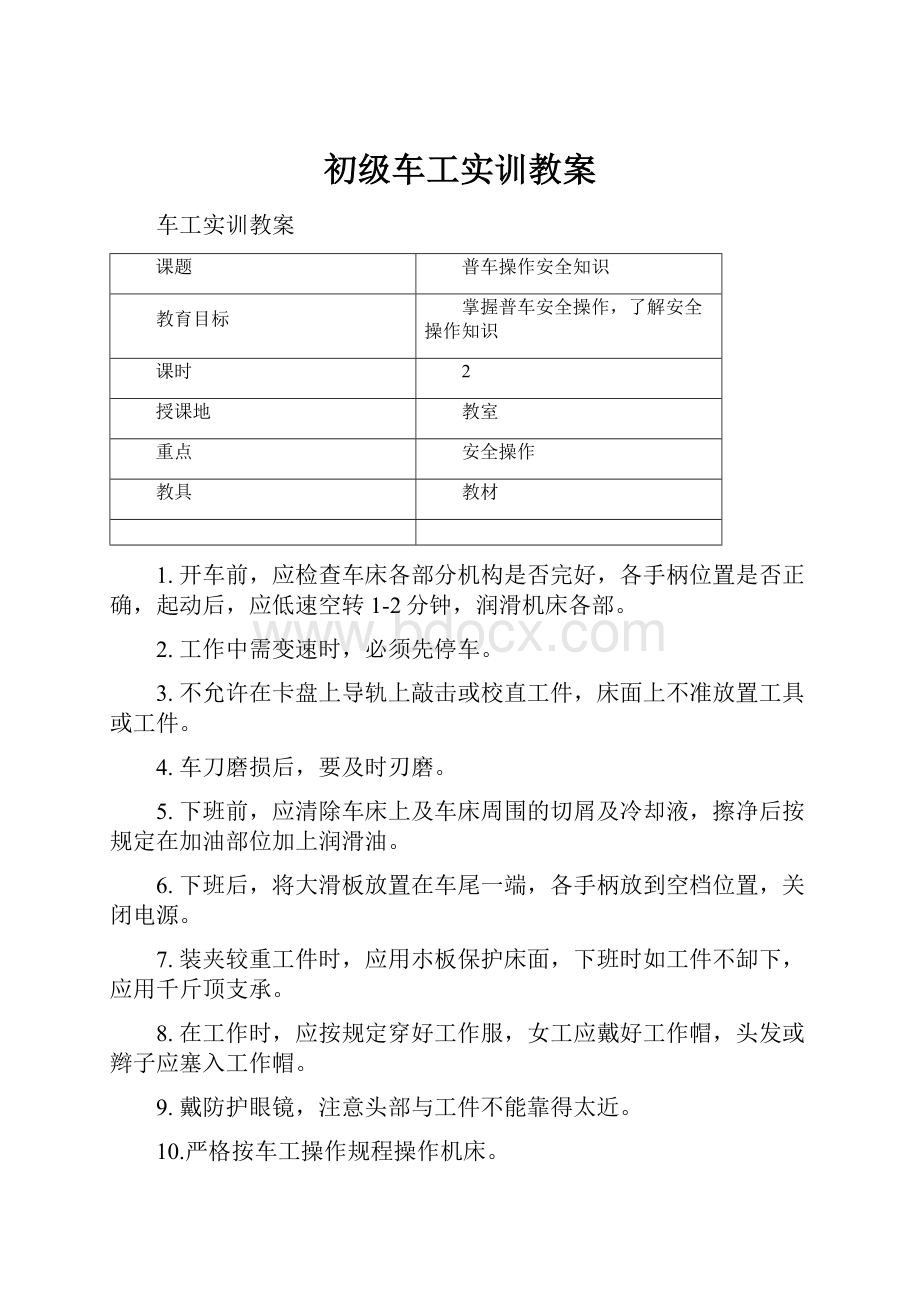

初级车工实训教案

车工实训教案

课题

普车操作安全知识

教育目标

掌握普车安全操作,了解安全操作知识

课时

2

授课地

教室

重点

安全操作

教具

教材

1.开车前,应检查车床各部分机构是否完好,各手柄位置是否正确,起动后,应低速空转1-2分钟,润滑机床各部。

2.工作中需变速时,必须先停车。

3.不允许在卡盘上导轨上敲击或校直工件,床面上不准放置工具或工件。

4.车刀磨损后,要及时刃磨。

5.下班前,应清除车床上及车床周围的切屑及冷却液,擦净后按规定在加油部位加上润滑油。

6.下班后,将大滑板放置在车尾一端,各手柄放到空档位置,关闭电源。

7.装夹较重工件时,应用朩板保护床面,下班时如工件不缷下,应用千斤顶支承。

8.在工作时,应按规定穿好工作服,女工应戴好工作帽,头发或辫子应塞入工作帽。

9.戴防护眼镜,注意头部与工件不能靠得太近。

10.严格按车工操作规程操作机床。

11.操作过程中发现故障应及时停机,发生事故应及时按紧急停止按钮。

例举实际生产中不遵守安全操作规程所发生的血的教训的事例,说明安生产的重要性。

布置作业

板书设计

教育后记

初级车工实训教案二

课题

普通车床基本操作

(一)车刀的刃磨

教育目标

了解车刀的基本结构,掌握车刀的刃磨基本方法

讲授

课时

3

训练

课时

视实人员定

授课地

教室

授课地

砂轮间

重点

掌握普车基本操作方法

教具

教材,砂轮机,45°弯头刀,90°右偏刀,切刀,镗孔刀,三角螺纹刀,样板

1.车刀的组成三面、二刃、一刀尖

1--切削部分2--副后面3--副切削刃4--前刀面

5--刀体6--主切削刃7--主后面8--刀尖

(1)前刀面切屑流过的表面,又称前面。

(2)主后刀面与工件切屑表面相对的表面.

(3)副后刀面与工件已加工表面相对的表面。

(4)主切屑刃前刀面与主后刀面的交线,担负主要的切屑工作。

(5)副切屑刃副刀面与副后刀面的交线,担负少量的切屑工作,起一定的修光作用。

(6)刀尖主切屑刃与副切屑刃的相交部分,一般为一小段过渡圆弧。

2.车刀的刃磨

(1)刃磨时,两手握稳车刀,刀杆靠于支架,使受磨面轻贴砂轮。

(2)不要站在砂轮的正面刃磨车刀,以防砂轮破碎时伤人。

(3)刀头磨热时,即应沾水冷却,以免刀头发热过高而退火。

刃磨硬质合金车刀时,刀头不应沾水,以防产生裂纹。

(4)应将刃磨的车刀在砂轮圆周面上左右移动,使砂轮磨损均匀。

(5)车刀刃磨的一般顺序为:

磨主后面---磨副后面---磨前刀面---磨刀尖圆弧。

示范刃磨各刀具

布置作业

板书设计

教育后记

初级车工实训教案三

课题

普通车床基本操作

(二)外圆手动操作

教育目标

了解车床的基本结构,掌握普车基本操作方法

讲授

课时

3

训练

课时

视实人员定

授课地

教室

授课地

车工车间

重点

掌握普车基本操作方法

教具

教材,车床,45°弯头车工,90°右偏刀,游标卡尺,钢直尺材料45钢50*150外圆手动操作实训图(初级一)

1.车床的基本结构

(1)床身床身固定在床腿上,是车床的基本支撑件。

其用途为支撑各主要部件并使它们在工作时保持准确的相对位置。

(2)变速箱变速箱主要是由传动轴和变速齿轮组成,用来改变主轴转速。

(3)主轴箱主轴箱是用来支撑主轴,并使其作各种旋转运动。

(4)挂轮箱挂轮箱主要用于车削不同的螺纹,是用来搭配不同的齿数的齿轮,以获得不同的进给量。

(5)进给箱进给箱用来改变进给量。

(6)溜板箱溜板箱用来使光杆和丝杆转动变为刀架的自动进结运动。

(7)刀架刀架用来夹持刀具使其作纵向﹑横向或斜向的进结运动。

(8)尾座尾座安装在床身的导轨上,可沿导轨作纵向移动,调整其工作位置。

2.车刀的安装

(1)45°车刀的安装车刀后刀尖对准主轴的回转中心,车刀不宜伸出刀过长,伸出长度一般为车刀厚度的1倍到1.5倍。

(2)90°车刀的安装车刀刀尖对准主轴的回转中心,车刀不宜伸出刀过长,伸出长度一般为车刀厚度的1倍到1.5倍。

3.工件的装夹将工件用三爪自定心卡盘夹持,工件伸出卡盘30MM左右,夹紧工件。

4.手动操作加工外圆

(1)端面加工45°车刀后刀尖轻触工件的右端面,用小滑板(或大滑板)适量进刀,手动中滑板进给至工件的中心,直至工件端面加工平整。

(2)外圆加工90°车刀刀尖轻触工件的外圆,用中滑板适量进刀,

a.纵向对刀(端面对刀)90°车刀刀尖轻触工件的端面,记住大滑板刻盘,切记不能转动小滑板。

b.横向对刀(外圆对刀)90°车刀刀尖轻触工件的外圆,记住中滑板刻盘。

c.加工外圆用中滑板适量进刀,手动大滑板进给,直至纵向尺寸、横向尺寸符合图纸要求。

示范外圆手动操作

布置作业

板书设计

教育后记

初级车工实训教案四

课题

普通车床基本操作(三)总长,精加工外圆

教育目标

掌握工件的装夹以及加工总长,精加工外圆的基本方法

讲授

课时

2

训练

课时

视实人员定

授课地

教室

授课地

车工车间

重点

掌握普车基本操作方法

教具

教材,45°弯头刀,90°右偏刀,游标卡尺,钢直尺,外径千分尺,中心钻,总长精加工外圆实训图(初级二)

1.总长的加工

(1)工件的装夹将工件用三爪自定心卡盘夹持,工件伸出卡盘30MM左

右,夹紧工件。

(2)端面加工45°车刀后刀尖轻触工件的右端面,用小滑板(或大滑板)

适量进刀,手动(或自动)中滑板进给至工件的中心,直至工件端面加工平整。

(3)调头装夹工件将工件用三爪自定心卡盘夹持,工件伸出卡盘30MM左

右,夹紧工件。

(4)端面加工45°车刀后刀尖轻触工件的右端面,用小滑板(或大滑板)

适量进刀,手动(或自动)中滑板进给至工件的中心,直至工件总长尺寸符合图纸要求。

2.加工外圆(应按先粗后精的原则加工)

(1)粗加工外圆用90°右偏刀分别进行纵向和横向对刀,将工件的外圆加工至44.5左右(留0.5左右的精加工余量),纵向尺寸为19.5左右(留0.5左右的精加工余量)。

(2)精加工外圆

a纵向尺寸的精加工用90°右偏刀进行纵向对刀,向左移动小滑板20,中滑板横向进刀至台阶外圆(44.5处)。

使纵向尺寸符合图纸要求。

b横向尺寸的精加工用90°右偏刀进行横向对刀,中滑板横向进刀,大滑板自动进给,直至横向尺寸符合图纸要求。

c用45°弯头刀倒角1.5*450。

e钻中心孔(为后面的训练准备)。

示范总长,精加工外圆操作

布置作业

板书设计

教育后记

初级车工实训教案五

课题

普通车床基本操作(四)多台阶,一夹一顶加工

教育目标

掌握多台阶,一夹一顶加工的基本方法

讲授

课时

1

训练

课时

视实人员定

授课地

教室

授课地

车工车间

重点

掌握普车基本操作方法

教具

教材,45°弯头刀,90°右偏刀,游标卡尺,钢直尺,外径千分尺,多台阶一夹一顶加工实训图(初级三)

1.工件的装夹左端三爪自定心卡盘夹持,右端用顶尖支承。

2.多台阶加工(应按先大后小,先粗后精的原则加工)

(1)粗加工多台阶外圆用90°右偏刀分别进行纵向和横向对刀,将48加工至48.5,纵向尺寸至131左右,将44加工至44.5,纵向尺寸至44.5左右,将42加工至42.5,纵向尺寸至19.5左右。

(2)精加工多台阶外圆

a纵向(长度)尺寸的精加工用90°右偏刀进行纵向对刀,向左移动小滑板20,中滑板横向进刀至台阶外圆(42.5处),向左移动小滑板25,中滑板横向进刀至台阶外圆(44.5处),使各台阶的纵向尺寸符合图纸要求。

b横向(外圆)尺寸的精加工分别用90°右偏刀进行横向对刀,中滑板横向进刀,大滑板自动进给,分别将各个横向尺寸符合图纸要求。

c用45°弯头刀对各台阶倒角1.5*450。

示范多台阶,一夹一顶加工加工操作

布置作业

板书设计

教育后记

初级车工实训教案六

课题

普通车床基本操作(五)多台阶,切槽的加工

教育目标

掌握切槽加工的基本方法

讲授

课时

1

训练

课时

视实人员定

授课地

教室

授课地

车工车间

重点

掌握普车基本操作方法

教具

教材,45°弯头刀,90°右偏刀,切槽刀,游标卡尺,钢直尺,外径千分尺,多台阶切槽加工实训图(初级四)

1.切槽加工的注意点位置,宽度,直径

2.工件的装夹左端三爪自定心卡盘夹持,右端用顶尖支承。

3.工件的加工

(1)外圆的加工用90°右偏刀将各台阶按上次课的方法加工,分别使横向

尺寸,纵向尺寸符合图纸要求。

(2)切槽的加工

a位置的确定用切槽刀的左刀尖轻触工件端面,向左移动小滑板45。

b直径的确定用切槽刀的刀刃轻触工件的外圆,中滑板横向进给2。

c宽度的确定测量槽的宽度,根据槽的宽度确定向右移动小滑板的量。

d通过上述方法可将5*2的槽加工好。

e用同样的方法将10*42的槽加工好。

示范多台阶,切槽的加工操作

布置作业

板书设计

教育后记

初级车工实训教案七

课题

普通车床提高操作

(一)圆锥台阶加工

教育目标

掌握圆锥加工的基本方法和圆锥相关计祘

讲授

课时

4

训练

课时

视实人员定

授课地

教室

授课地

车工车间

重点

掌握普车基本操作方法以及圆锥相关计祘

教具

教材,45°弯头刀,90°右偏刀,游标卡尺,钢直尺,外径千分尺,角度游标卡尺,圆锥台阶加工实训图(初级五)

1.圆锥的基本知识

(1)圆锥的定义由圆锥表面与一定尺寸所限定的几何体,称圆锥。

(2)圆锥的基本参数

a.圆锥角α通过圆锥轴线的截面夹角。

b.最大圆锥直径D称大端直径。

c.最小圆锥直径d称小端直径。

d.圆锥长度L大端直径与小端直径之间的轴向距离。

e.锥度C大端直径与小端直径之差与圆锥长度之比。

(3)圆锥的各部分尺寸计算

a圆锥半角α/2

tan(α/2)=(D-d)/2L=C/2

b圆锥体最大圆锥直径D

D=d+2Ltan(α/2)

c圆锥体最小圆锥直径d

d=D-2Ltan(α/2)

d锥度C

C=(D-d)/L=2tan(α/2)

e斜度M

M=(D-d)/2L=tan(α/2)=C/2

2.车圆锥的方法

(1)转动小滑板法适用于车削长度较短的圆锥。

注:

在车削应反复找正α/2。

(2)偏移尾座法适用于车削长度较长,圆锥角较小的圆锥。

a计算S=(D-d)L0/2L

S—偏移尾座量

L0—工件全长

b注意事项两顶尖孔须加黄油,毎个工件的总长和中心孔的深浅须保

持一致。

(3)宽刃刀法

适用于车削长度短的圆锥。

注:

宽刃刀的刀刃须平直,刀刃与主轴轴线夹角应等于工件圆锥半角。

(4)靠模法

适用于车削长度较长,精度要求高,并且加工量大的圆锥。

3.圆锥的加工(转动小滑板法)

(1)首先计算好圆锥半角α/2。

(2)把圆锥体最大圆锥直径D加工好。

(3)转动小滑板,转动角度为α/2(需反复试车、测量、调整)。

(4)α/2调整好后,用中滑板横向进刀,小滑板手动进结,控制好圆锥长度或圆锥体最小圆锥直径d,直至使圆锥体尺寸符合图纸要求。

示范圆锥体的加工操作

布置作业

板书设计

教育后记

初级车工实训教案八

课题

普通车床提高操作

(二)孔的车加工

教育目标

掌握孔的车加工的基本方法

讲授

课时

2

训练

课时

视实人员定

授课地

教室

授课地

车工车间

重点

掌握孔的车加工的基本方法

教具

教材,45°弯头刀,90°右偏刀,麻花钻,镗孔刀,游标卡尺,塞规,钢直尺,孔加工实训图(初级六)

1.车孔用刀的种类车孔用刀的种类有不通孔车刀和通孔车刀两种。

(1)不通孔车刀用于车不通孔或台阶孔主偏角为900—930

(2)通孔车刀用于车通孔主偏角为600—750,副偏角为150—300

2.钻孔用钻头在实体材料上钻削出通孔或盲孔,并对已有孔进行扩孔的加工称钻孔。

3.车孔在车床上对工件的孔进行车削,是利用车刀对已钻岀、铸岀或锻岀的孔做进一步加工的方法称为车孔。

4.孔的加工

(1)先根据图样要求在需要加工孔的位置用钻头进行钻孔,应按图样要求控制钻孔深度。

(2)用45°弯头刀对孔的端面加工平整。

(3)车孔

a孔的粗加工把孔用镗孔刀进行加工,并孔径留有0.1—0.2的精加工余量。

孔的深度按图样要求。

b孔的精加工在孔口2--3处试切、检查、再试切、再检查,直至符合图样要求,然后把孔加工完成。

c进行检查,根据检查情况,决定是否还需加工。

示范孔的加工操作

布置作业

板书设计

教育后记

初级车工实训教案九

课题

普通车床提高操作(三)螺纹的车加工

教育目标

掌握螺纹的车加工的基本方法

讲授

课时

4

训练

课时

视实人员定

授课地

教室

授课地

车工车间

重点

掌握螺纹的车加工基本方法以及相计算

教具

教材,45°弯头刀,90°右偏刀,螺纹刀,切槽刀,游标卡尺,钢直尺,螺纹样板,螺纹规,螺纹加工实训图(初级七)

1.螺纹的基本要素

(1)牙型角α相邻两牙侧面的夹角

(2)牙型高度h牙顶到牙底在于轴垂直方向上的距离

(3)公称直径d(D)公称直径代表螺纹尺寸的直径,通常指螺纹大径的基本尺寸

(4)螺纹中径d2(D2)在大径和小径之间假想有一个圆柱,其母线通过牙型上,沟槽宽度和凸起宽度相等的地方此假想圆柱称为中径圆柱,其母线称为中径线,其直径称为螺纹中径。

(5)螺纹小径d1(D1)与外螺纹的牙底或内螺纹的牙顶相重合的假想圆柱直径(螺纹的最小直径)

(6)螺纹螺距P和导程s螺距是沿轴线方向上相邻两牙间的对应距离;导程是沿同一条螺旋线转一周,轴向移动的距离。

(7)螺纹升角ψ在中径圆柱上,螺旋线的切线与垂直于螺纹轴线平面之间的夹角

tanψ=s/πd2=np/πd2

(8)线数n圆柱端面螺纹的数目

2.三角螺纹的计算

名称

代号

计算公式

牙型角

α

600

原始三角形高度

H

H=0.866P

牙型高度

h

h=0.5413P

中径

d2

d2=d-0.6495P

小径

d1

d1=d-1.0825P

中径

D2

D2=d2

小径

D1

D1=d1

大径

D

D=d

螺纹升角

ψ

tanψ=nP/πd2

3.三角螺纹的加工方法

(1)低速车削aP≦3采用直进法

bP≧3采用左右进削法或斜进法

(2)高速车削一般只采用直进法,如采用左右进削法或斜进法,易拉毛

牙型侧面,影响螺纹精度。

4.三角螺纹的加工(采用直进法低速加工)

(1)先把螺纹大径加工好。

(2)根据图样切落刀槽。

(3)倒角。

(4)用螺纹样板正确安装螺纹刀。

(5)用中滑板按照牙型高h进刀,直至把螺纹加工好,在加工过程中,

应边检查,边加工。

粗加工时背吃刀量可以大一点,转速可以适当高点,

精加工时背吃刀量应尽量少点,转速应尽量低点,以防把螺纹两侧粗糙。

示范螺纹的加工操作

布置作业

板书设计

教育后记

初级车工实训教案十

课题

普通车床提高操作(四)综合练习

(一)

教育目标

掌握简单轴类另件的加工工艺

讲授

课时

4

训练

课时

视实人员定

授课地

教室

授课地

车工车间

重点

掌握简单轴类另件的加工工艺以及简单轴类另件的加工

教具

教材,45°弯头刀,90°右偏刀,螺纹刀,切槽刀,游标卡尺,钢直尺,螺纹样板,螺纹规,塞规,镗孔刀,外径千分尺,角度游标卡尺,综合加工实训图(初级八)

1.工艺分析

(1)毛坯:

采用前面加工的材料(有个别做错作适当调整)。

(2)总长不需加工,不需钻内孔和中心孔。

(3)右端加工采用一夹一顶的装夹方法,一次装夹完成,左端加工采用三爪自定

心卡盘装夹,一次装夹完成。

(4)整个加工过程应按先粗后精、先主后主的原则加工。

2.加工步骤

(1)用三爪自定心卡盘夹工件的左端,右端用活洛顶尖支承。

(2)粗加工各阶台(各台阶留0.5左右的精加工余量,纵向尺寸留0.3-0.5的精加工余量)。

a将Φ46加工至Φ46.5左右,纵向尺寸至131左右。

b将Φ42加工至Φ42.5左右,纵向尺寸至115.7-115.5。

c将Φ38加工至Φ38.5左右,纵向尺寸至95.7-95.5。

d将M27*2加工至Φ27.5左右,纵向尺寸至39.7-39.5。

e将Φ23加工至Φ23.5左右,纵向尺寸至19.7-19.5。

(3)精加工纵向尺寸

a用90°右偏刀进行端面对刀。

b移动小滑板20,中滑板横向进给至台阶处。

c移动小滑板20,中滑板横向进给至台阶处。

e移动小滑板56,中滑板横向进给至台阶处。

d移动小滑板20,中滑板横向进给至台阶处。

(4)加工槽

a用切槽刀的左刀尖进行端面对刀。

b移动小滑板40加工5*2落刀槽,控制好槽宽和槽深。

c用切槽刀的左刀尖进行端面对刀。

e移动小滑板18加工8*Φ36宽槽,控制好槽宽和Φ360-0.05。

(4)精加工各阶台(注意不要超过纵向尺寸)

a将Φ46加工至Φ460-0.05

b将Φ42加工至Φ420-0.05。

c将Φ38加工至Φ380-0.05。

d将M27*2加工至Φ26.8。

e将Φ23加工至Φ230-0.05

(5)圆锥加工

a计算圆锥半角α/2。

b转动小滑板,转动角度为α/2。

c试加工圆锥体,检查角度,调整角度,再试加工圆锥体,再检查角度,再

调整角度,直至角度α/2符合要求。

e控制圆锥长度或圆锥小径,使圆锥体符合图样要求。

(6)按图样要求进行倒角。

(7)螺纹加工用直进法加工螺纹,使其符合图样要求。

(8)调头装夹,用三爪自定心卡盘夹工件的右端。

(9)粗加工Φ42将Φ42加工至Φ42.5左右,纵向尺寸至19.7—19.5左右。

(10)精加工纵向尺寸用90°右偏刀进行端面对刀,移动小滑板20,中滑板横向进给至台阶处。

(11)精加工Φ42将Φ42加工至Φ420-0.05

(12)加工孔按图样要求加工孔,尺寸为Φ25+0.0270。

(13)按图样要求进行倒角。

示范轴类另件的加工操作

布置作业

板书设计

教育后记

初级车工实训教案十一

课题

普通车床提高操作(五)综合练习

(二)

教育目标

掌握简单轴类另件的加工工艺

讲授

课时

4

训练

课时

视实人员定

授课地

教室

授课地

车工车间

重点

掌握简单轴类另件的加工工艺以及简单轴类另件的加工

教具

教材,45°弯头刀,90°右偏刀,螺纹刀,切槽刀,游标卡尺,钢直尺,螺纹样板,螺纹规,塞规,镗孔刀,外径千分尺,角度游标卡尺,麻花钻,中心钻,综合加工实训图(初级九)

1.工艺分析

(1)毛坯:

Φ50*15045#钢。

(2)右端加工采用一夹一顶的装夹方法,一次装夹完成,左端加工采用三爪自定心卡盘装夹,一次装夹完成。

(3)整个加工过程应按先粗后精、先主后主的原则加工。

2.加工步骤

(1)加工工艺夹头。

a用三爪自定心卡盘夹持工件的右端,工件伸出卡盘30左右。

b45°弯头刀加工端面。

c加工工艺夹头,加工Φ45处至Φ45左右,长度为29左右。

(2)调头用三爪自定心卡盘夹持工件的左端,工件伸出卡盘30左右,加工总长至148,钻中心孔。

(3)用三爪自定心卡盘夹工件的工艺夹头,右端用活洛顶尖支承。

(4)粗加工各阶台(各台阶留0.5左右的精加工余量,纵向尺寸留0.3-0.5的精加工余量)。

a将Φ48加工至Φ48.5左右,纵向尺寸至119左右。

b将Φ42加工至Φ42.5左右,纵向尺寸至67..7-67.5。

c将M27*2加工至Φ27.5左右,纵向尺寸至25.7-25.5。

(5)精加工纵向尺寸

a用90°右偏刀进行端面对刀。

b移动小滑板26,中滑板横向进给至台阶处。

c移动小滑板68,中滑板横向进给至台阶处。

(6)加工槽

a用切槽刀的左刀尖进行端面对刀。

b移动小滑板26加工6*2落刀槽,控制好槽宽和槽深。

c用切槽刀的左刀尖进行在59处对刀。

e移动小滑板30加工10*Φ46槽,控制好槽宽和槽深。

(7)精加工各阶台(注意不要超过纵向尺寸)

a将Φ48加工至Φ480-0.05

b将Φ42加工至Φ420-0.05。

c将M27*2加工至Φ26.8左右。

(8)圆锥加工

a计算圆锥半角α/2。

b转动小滑板,转动角度为α/2。

c试加工圆锥体,检查角度,调整角度,再试加工圆锥体,再检查角度,再

调整角度,直至角度α/2符合要求。

e控制圆锥长度或圆锥小径,使圆锥体符合图样要求。

(9)按图样要求进行倒角。

(10)螺纹加工用直进法加工螺纹,使其符合图样要求。

(11)调头装夹,用三爪自定心卡盘夹工件的右端。

(12)粗加工Φ45将Φ42加工至Φ42.5左右,纵向尺寸至29.7—29.5左右。

(13)精加工纵向尺寸用90°右偏刀进行端面对刀,移动小滑板30,中滑板横向进给至台阶处。

(14)精加工Φ45将Φ42加工至Φ450-0.05

(15)钻孔Φ18,孔深大于15

(15)加工孔按图样要求加工孔,尺寸为Φ20+0.0270。

(16)加工槽

a用切槽刀的左刀尖进行端面对刀。

b移动小滑板30加工5*2落刀槽,控制好槽宽和槽深。

(17)按图样要求进行倒角。

布置作业

板书设计

教育后记

初级车工实训教案

班级

实训教师

实训日期