清水预制看台板安装施工技术方案.docx

《清水预制看台板安装施工技术方案.docx》由会员分享,可在线阅读,更多相关《清水预制看台板安装施工技术方案.docx(10页珍藏版)》请在冰豆网上搜索。

清水预制看台板安装施工技术方案

本工程上层采用预制清水混凝土看台板(精制构件),摆放在看台的径向混凝土斜梁梯蹬上,预制看台构件多为L型看台板、一型看台板和楼梯段及台阶蹬多种类别。

预制看台板为清水混凝土效果,安装后不再做其它装饰。

要求板面平整、色泽一致、线形顺滑,L型看台板重约2~4吨左右。

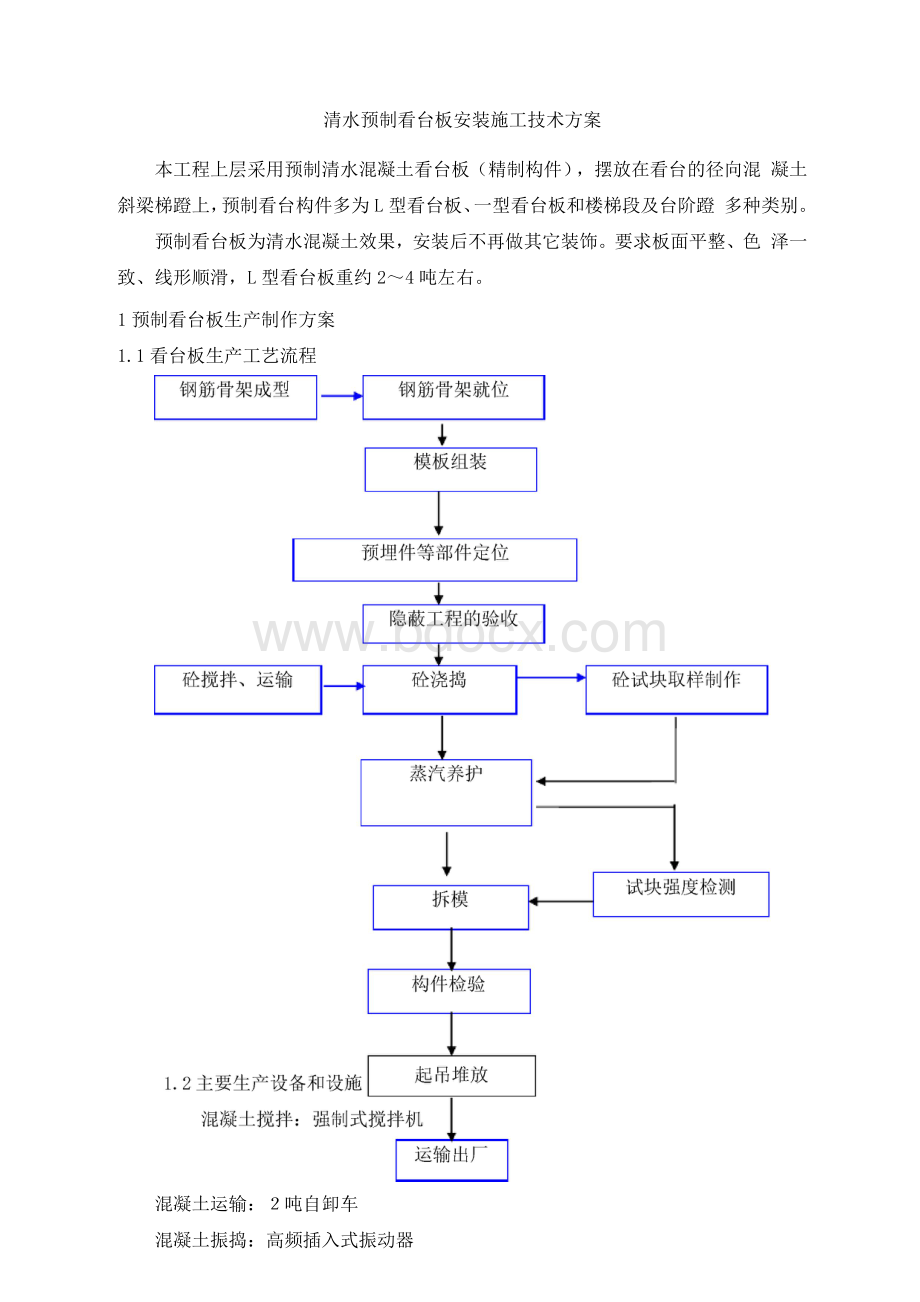

1预制看台板生产制作方案

1.1看台板生产工艺流程

混凝土运输:

2吨自卸车

混凝土振捣:

高频插入式振动器

模具:

高精度钢结构模具

蒸养:

4t锅炉及相应管道、温度自动控制仪等设施和设备

1.3原材料要求

(1)水泥

宜采用525普通硅酸盐水泥。

质量应符合GBJ175规定。

(2)砂

a、应用细度模量为2.6-3.0的中粗砂,质量应符合JGJ52的规定。

b、砂应分规格堆放,不得混堆。

(3)石子

a、宜用5-25mm碎石,质量应符合JGJ53的规定。

b、当调换已确认的石子品种时,材料部门须会同技术质安科至供应点目测认可后,取样送试验室进行试验,评定合格后,方可进厂。

C、石子进场后,不得与其他品种、规格石子混堆。

(4)外加剂

a、外加剂品种应通过试验室进行小样试配后确定。

b、外加剂进厂需有使用性能说明书,质量应符合GB8076规定。

c、各种外加剂应分别集中存放,并应挂牌区别,以免错用。

(5)钢筋

a、热轧带肋钢筋和热轧光园钢筋质量应分别符合GB1499和GB13013的规定。

b、对有锈蚀的钢筋进厂时,应由技术质安科目测检查认定,对锈蚀严重影响质量的钢筋应作退货处理。

1.4技术操作要求

(1)钢筋工程

1)半成品钢筋的加工

①半成品钢筋切断、对焊、成型的加工均在原钢筋车间进行,钢筋车间在按配筋单加工中,应严格控制尺寸,个别超差不应大于允许偏差的1.5倍。

②弯曲成型钢筋加工应严格控制弯曲直径。

HPB235级钢筋弯180°时,D≮2.5d;

HRB335、HPB400级钢筋弯135°时,D≮4d;

钢筋弯折小于90°时,D≮5d;

其中D为弯芯直径,d为钢筋直径。

③钢筋对焊应严格按JGJ18《钢筋焊接及验收规程》操作,对焊前应做好班前试验,并以同规格钢筋一周内累计接头300只为一批进行三拉三弯的实物抽样检验。

④半成品钢筋运到生产场地,应分规格挂牌、分别堆放。

2)钢筋骨架的成型

由于看台板属板类构件,钢筋的主筋保护层相对较小,因此,钢筋的骨架尺寸必须准确,故我厂将采用专门的成型架成型。

(2)模具设计和制作

看台板属清水构件,对外观和外形尺寸精度要求都很高,外表应光洁平整,不得有疏松、蜂窝等,因此对模具设计提出了很高的要求。

钢模既要有一定的刚度和强度、又要有较强的整体稳定性,同时钢模的面板要有较高的平整度。

我们经过认真分析研究,结合看台板的实际情况,拟定看台板模板的配置方案如下:

1)反浇方案

模板由L形底模、下侧模和上侧模组成。

混凝土分二次成型,先成型底板,再成型立面。

反浇方案能够使看台板正面全部和模板密贴成型,看台板正面能够做到平整光滑,对看台板外观质量起到一定的保证作用。

看台板的翻身利用吊装孔转180°即可正位。

2)正浇方案

模板由一只大底模、两边两侧模和一只中侧模组成。

混凝土可一次成型二块,看台板不用翻身即可进行堆放。

缺点是上部板面靠人工抹面抹平,较难做到无铁板印迹、平整光洁的要求。

3)斜浇方案

模板由V形底模,侧模和上部冲模组成,混凝土可采用冲模震动成型。

看台板正面也能够做到平整光滑。

看台板的翻身和反浇方案相同。

(3)模具组装

1)组模方法按指定的模板方案进行。

2)钢模必须清理干净,不留水泥浆和混凝土薄片。

模板隔离剂不得有漏涂或流淌现象。

如有流淌造成场地积油,必须及时抹干,防止主筋着地时粘油。

3)模板的安装、固定、要求平直、紧密、不倾斜,并且尺寸要求准确。

(4)混凝土搅拌与运输

1)拌制混凝土时,必须严格按试验室签发的混凝土配合比单及其指定的材料进行,不得随意更改。

如遇特殊情况,必须及时通知试验室调整。

2)混凝土的各组成材料按重量计,计量偏差不得超过下列规定:

a、水、水泥、外加剂 允许偏差±1%

b、粗、细骨料 允许偏差±2%

3)从各种材料全部装入搅拌机至出料的搅拌时间不少于90秒。

4)混凝土的运输应与浇灌能力、速度相适应,以保证拌合物在灌筑时具有良好的和易性。

(5)混凝土浇捣

1)浇捣前,应对模板和支架、已绑好的钢筋和埋件进行检查。

检查先由生产车间(班组)进行自检,并填写隐蔽工程验收单,送交技术质安科进行隐蔽工程验收,逐项检查合格后,方可浇捣混凝土。

2)钢筋不得沾油,如钢筋有油污现象,必须采取措施加以清除干净,并须经技术质安科检查验收认可,才能浇捣混凝土。

3)浇捣混凝土应分层进行,每层浇捣厚度为300mm左右,浇上层混凝土时震动器应插入至下层混凝土50~100mm,以确保上下层混凝土振捣密实。

如采用冲模震动混凝土时,应注意混凝土拌合物铺料均匀,混凝土拌合物的量应不少于实际的需要量。

4)采用插入式振动器振捣混凝土时,其插入的距离以30cm为宜。

混凝土应振到停止下沉,无显著气泡上升,表面平坦一致,呈现薄层水泥浆为止。

5)在浇捣过程中,严禁在混凝土中随意加水。

6)浇筑混凝土应连续进行,如因故必须间歇时,应不超过下列允许间歇时间:

a、当气温高于250C时,允许间歇时间为1小时;

b、当气温低于250C时,允许间歇时间为1.5小时。

7)浇筑混凝土时,应经常注意观察模板、支架、钢筋骨架、预埋件等情况,如发现异常时应立即停止浇筑,并采取措施解决后方可继续进行。

(6)混凝土养护

看台板须采用低温蒸汽养护。

蒸养可在原生产模位上进行。

采用表面遮盖油布做蒸养罩,内通蒸汽的简易方法进行。

1)遮盖油布时,看台板表面应设专用油布支架,使油布与砼表面隔开300mm,形成蒸汽循环的空间。

两块油布搭接应密实不漏汽,搭接尺寸不宜小于500mm,四周应拖放到地面,并以重物压住。

以形成较密封的蒸养罩。

2)蒸汽由厂内中心锅炉房通过专用管道供应至生产区,通过分汽缸将汽送至各生产模位,经各模位的花管均匀喷汽进行蒸养。

3)蒸养分静停、升温、恒温和降温四个阶段。

静停一般可从梁体砼全部浇捣完毕开始计算,升温速度不得大于15℃/h;恒温时段温度55±2℃;降温不宜大于10℃/h,蒸养制度为:

当蒸养环境气温小于15℃时,需适当增加升温时间,但是蒸养制度必须通过试验室进行调正。

4)蒸养控制

为确保蒸养质量,蒸养的全过程全部自动控制,排除人为因素的影响。

安装专用蒸养自动控制仪一台,蒸养时,可将蒸养制度输入控制仪,用铜电阻作为传感器,蒸养程序起动后,传感元件所得温度变化信息通过自动控制仪处理后,以指令形式控制蒸汽电磁阀,对静停、升温、恒温和降温全过程进行自动控制。

设定静停时间应注意,静停可从节段梁砼全部浇捣完毕后计时,为避免静停时间过长,静停设定时间应从2小时中减去砼浇捣完毕至蒸养起动时的时间,若其大于2小时,则应将静停时间设定为0.00。

自动控制仪仅可短期储存储蒸养中温度变化,因此,每台班应打印蒸养记录一份交试验室备查。

另外,在看台板模位两侧蒸养罩内,各设0~100℃压力式温度计一支,对温度的均匀性进行监控,测温人员必须做好手工测温记录,记录时间为:

升温阶段30分钟一次,恒温阶段60分钟一次。

同时尚应经常检查分汽缸压力是否在0.5±0.1Mp范围,若相差较大,须及时与中心锅炉房联系。

5)蒸养构件的温度与周围环境温度差不大于20℃时,才可以揭开蒸养油布。

(7)模具拆除

1)模具拆除前的准备

①试压砼强度,强度大于25Mpa才可拆除模板,移动构件。

②收好两侧压力式温度表,应注意,不得弯折毛细管,装拆过程必须使毛细管弯曲半径大于50mm。

2)构件堆放、运输、出厂

由于看台板断面呈L形、属薄壁结构,故起吊翻身时应派专人负责指挥。

看台板搁支点应设在看台板两端的0.2L处,堆放场地须平整、结实。

堆放时应设置和看台板受力情况相同的高低堆放垫块。

构件出厂必须符合质量标准,构件上应标明型号、生产日期、班组,并盖上合格标志的图章。

所有出厂标志必须写于构件端头、严禁标写于板面或正立面。

出厂过程中,如再发生硬伤必须及时修整,方可出厂使用。

3)看台板装车运输时,必须配备专用的运输架并固定牢固。

1.5看台板的质量要求和检验方法

(1)看台板检验包括外观质量、几何尺寸;要求逐块检查。

(2)外观质量要求看台板上表面应光洁平整、无蜂窝、塌落、露筋、空鼓。

(3)看台板的外观质量要求和检验方法

项次

项

目

质量要求

检验方法

1

露

筋

不允许

目测,

2

蜂

窝

上表面不允许,其余累计面积不超过所在构件面1%,且每处不超过0.01m2

3

麻

面

累计面积不超过所在构件面的

1%

目测,用尺测量并计算面积

(4)看台板几何尺寸允许偏差和检验方法

项次

项 目

允许偏差

检验方法

1

长度

+0,-10

用尺量平行构件长度方向

2

宽度

+0,-10

3

高度

±5

用尺测量两端或中部

4

翼板厚

±4

5

侧向弯曲

L/1000≯20

拉弦线和用尺检查侧向弯曲最大处

6

表面平整

5

用2M直尺和楔形塞尺测量

7

保护层厚度

±5

用尺测量

8

预埋

件

中心线位置

10

用尺量纵、横两个方向中心线

与砼面平整

5

用尺量

2预制看台板吊装方案

2.1安装施工方案的制定

看台板安装作业面积大,耗时长,与土建、钢结构、水电安装、装修等施工环节都有交叉和连接,应从一开始就将其纳入施工组织设计当中考虑。

首先要确定看台板安装的时间节点,根据安装所给时间安排看台板供应和现场存放。

其次要找出安装关键板的条件,包括最远距离、最大重量等,为设备选型和方案制定提供依据。

之后详细考虑看台板安装的平面和竖向顺序,调整设备和场地使用的状况,与其他工序相吻合。

4

硬伤、掉角

累计面积不大于500mm×200mm

5

裂

横向

允许有裂缝,但裂缝延伸至相邻侧面长度不应大于侧面高度的1/5,且裂缝宽度不得大于

0.2mm.

目测,发现裂缝用尺量其长度,用读数显微镜测量裂缝宽度。

缝

纵向

总长不大于L/10

综合以上因素,目前我们考虑的安装方案为在对应区域的网架安装完毕后相

应插入。

2.2安装设备选型

本工程看台板标准构件重量在4吨左右,最大构件重量预计在7.5吨左右,最远处吊车臂杆长度约35米,起吊半径约32米,最大构件处吊车臂杆长度约20米,起吊半径约17米。

结合工期要求,看台吊装采用150吨汽车吊2台。

150吨汽车吊在臂杆长度37.8米,工作半径32米时,起重量7.8吨;在最大构件处,150吨汽车吊在臂杆长度21.3米,工作半径22米时,起重量为14吨。

另配12吨汽车吊1台,拖车2台作为现场倒运用车。

2.3安装空间考虑

汽车吊位置在场地中央,需要将吊车开到场内。

因此按照平面图分析,现场安装时必须具备足够的车辆通行和吊装空间。

主要是:

行车通道:

从3B-4和3B-5轴之间进入室内,然后通过3A-H和3A-J之间拐弯进入体育馆中央。

需确保车辆经过的所有位置不存在低于4米的障碍物。

看台板存放:

看台板临时存放场地优先选择在体育馆中央的空地上。

2.4安装顺序和工序安排

本工程标准看台板设计为“L”形,安装时按照由西侧中间部位开始,同时向两侧往东的方向依次吊装就位,垂直方向上按照有低处向高处的方向进行吊装就位。

看台板安装过程中需要同步锚固连接件,因此在连接件固定之前要将