回转窑焚烧炉原理.docx

《回转窑焚烧炉原理.docx》由会员分享,可在线阅读,更多相关《回转窑焚烧炉原理.docx(8页珍藏版)》请在冰豆网上搜索。

回转窑焚烧炉原理

回转窑燃烧炉

一、前言

实现垃圾无害化、减量化、资源化,燃烧是一种比较可靠和有效的手段。

作为燃烧危险废弃物这个特定的领域,回转窑燃烧炉应对复杂的工业垃圾、医疗垃圾具有适应性广,运行稳定可靠,管理操作方便,设备维修简单等多方面优点,因此在国际危险废弃物燃烧领域中应用最广。

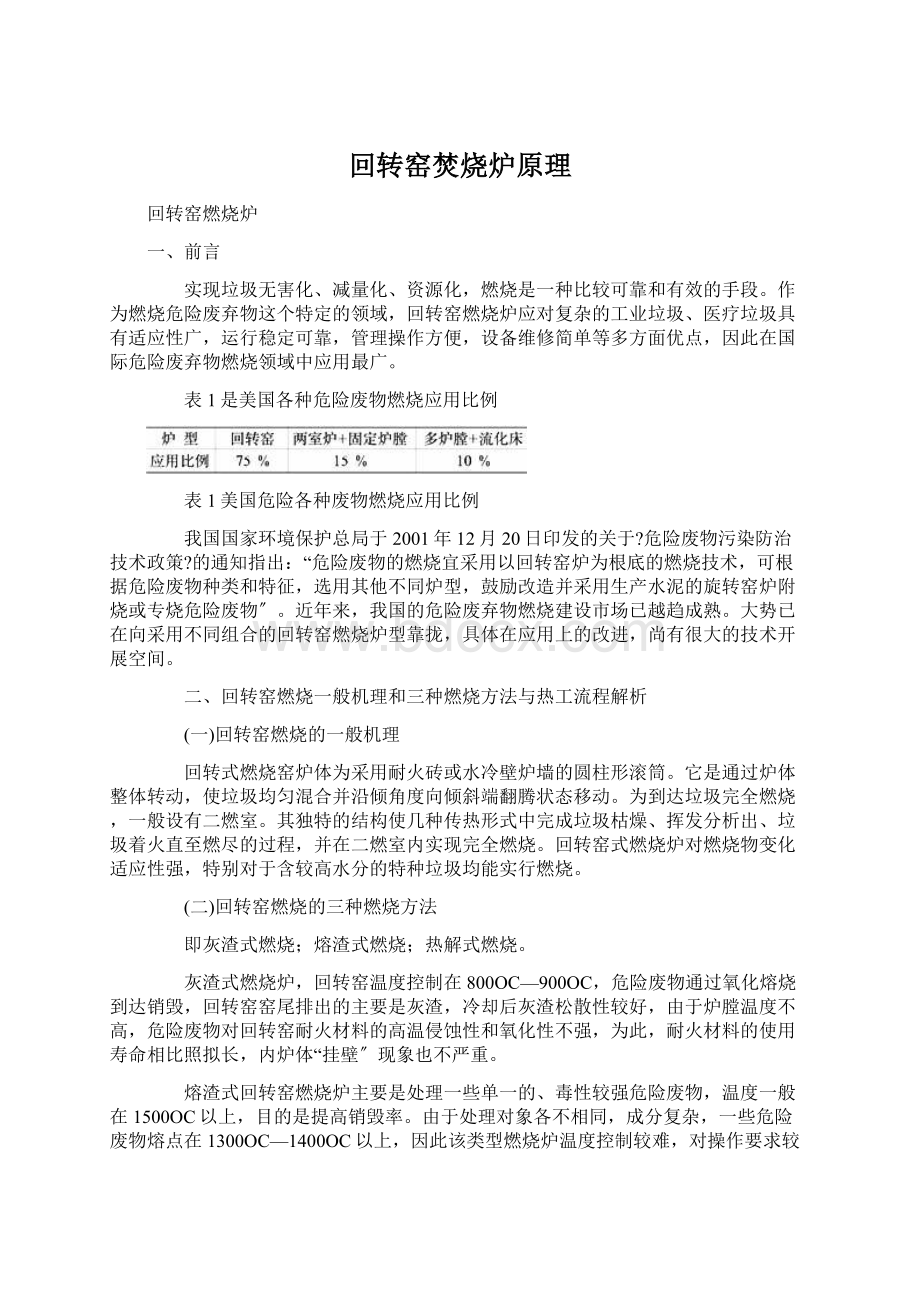

表1是美国各种危险废物燃烧应用比例

表1美国危险各种废物燃烧应用比例

我国国家环境保护总局于2001年12月20日印发的关于?

危险废物污染防治技术政策?

的通知指出:

“危险废物的燃烧宜采用以回转窑炉为根底的燃烧技术,可根据危险废物种类和特征,选用其他不同炉型,鼓励改造并采用生产水泥的旋转窑炉附烧或专烧危险废物〞。

近年来,我国的危险废弃物燃烧建设市场已越趋成熟。

大势已在向采用不同组合的回转窑燃烧炉型靠拢,具体在应用上的改进,尚有很大的技术开展空间。

二、回转窑燃烧一般机理和三种燃烧方法与热工流程解析

(一)回转窑燃烧的一般机理

回转式燃烧窑炉体为采用耐火砖或水冷壁炉墙的圆柱形滚筒。

它是通过炉体整体转动,使垃圾均匀混合并沿倾角度向倾斜端翻腾状态移动。

为到达垃圾完全燃烧,一般设有二燃室。

其独特的结构使几种传热形式中完成垃圾枯燥、挥发分析出、垃圾着火直至燃尽的过程,并在二燃室内实现完全燃烧。

回转窑式燃烧炉对燃烧物变化适应性强,特别对于含较高水分的特种垃圾均能实行燃烧。

(二)回转窑燃烧的三种燃烧方法

即灰渣式燃烧;熔渣式燃烧;热解式燃烧。

灰渣式燃烧炉,回转窑温度控制在800OC—900OC,危险废物通过氧化熔烧到达销毁,回转窑窑尾排出的主要是灰渣,冷却后灰渣松散性较好,由于炉膛温度不高,危险废物对回转窑耐火材料的高温侵蚀性和氧化性不强,为此,耐火材料的使用寿命相比照拟长,内炉体“挂壁〞现象也不严重。

熔渣式回转窑燃烧炉主要是处理一些单一的、毒性较强危险废物,温度一般在1500OC以上,目的是提高销毁率。

由于处理对象各不相同,成分复杂,一些危险废物熔点在1300OC—1400OC以上,因此该类型燃烧炉温度控制较难,对操作要求较高。

由于熔渣式回转窑燃烧炉炉膛温度较高,辅助燃料耗量增大,带来的最直接的后果是回转窑耐火材料、保温材料燃料消耗、机械损耗与操作难度均较高。

3.回转窑热解式燃烧.

热解式回转窑燃烧窑内温度控制在700OC—800OC,由于危险废物在回转窑内热解气化产生可燃气体进入二燃室燃烧,可以大大降低耗油量,另外由于温度低,热损失少,烟气量是三种处理工艺为最低,随之装机容量降低,运行本钱大大降低,但是其缺点是灰渣残留量高,灰渣燃烧不彻底,目前某些关键技术,已有突破,此种燃烧方法代表了回转窑燃烧危险废弃物技术开展方向,尤其是对资源节约型社会来讲,这一点尤为重要。

对于任何一种燃烧设备,要实现合理燃烧必须是“进料有序、燃烧完全、出渣通顺〞,其核心问题是:

风量的大小、方向和速度;区段风量中含氧量的控制;区段风量压力的控制;窑内各区段温度的控制。

而要实现这些核心技术,正确确定热工流程是关键。

(三)回转窑燃烧三种热工流程简析

上述三种燃烧方法,靠一般的热工“顺流〞(即气流与物料运行同方向)或“逆流〞(即气流与物料运行向反方向)予以实现是困难的,因为这是常规的回转窑热工流程,它适用于建材行业、冶金行业、化工行业等常规行业,而对于燃烧垃圾的这个特性多变的领域,我们既要遵循它的共性,又要研究适应它的特性。

那么它的特性是什么?

一是其他行业进窑的物料,无论它的物化成分或数量都是定量可控的(即都是原料),而垃圾进窑物料由于它存在诸多的不确定性,进窑物料具有“模糊性〞(即为废料),它是无法精细可控的,燃烧窑应能适应燃烧对象的“模糊性〞,应有较大的包容性。

二是为了防止二次污染,切忌污染转移,垃圾燃烧是包括燃烧中产生烟气中的有害成分的燃烧,所以它需具有双重燃烧功能。

而其烟气的燃烧温度国家有规定,燃烧生活垃圾、医疗垃圾的烟气温度,要求在850OC的工况下停留2秒,而危险废弃物燃烧后的烟气温度要求在1150OC停留2秒。

三是关于燃烧后的渣料,其他行业燃烧后的是成品,而垃圾燃烧后的是无用渣料,而燃尽后的渣料残碳灼减率不能大于5%。

针对上述三种燃烧方法以简单“顺流〞“逆流〞的热工流程,是难以满足燃烧垃圾的特定条件的。

原因是:

(1)无论“顺流〞“逆流〞,它只能对窑内的垃圾而言,对于烟气的二次燃烧得不到兼顾,势必得另加热源。

这就大大增加了不必要的本钱。

所以对于其他行业是可以满足的,但对特定垃圾燃烧显然是不适宜的。

(2)以上常规内三种燃烧方法,如以熔渣型或灰渣型,虽然也能燃烧,除了热耗增加以外,还有设备操作维修上的问题,由于垃圾熔点不一,上述流程国内不少实例已显见弊病,窑内结圈严重,短时间内就会出现“进不去、烧不透、出不来〞,最后导致瘫痪,再如采用第三种单纯“热解式〞虽然上述问题不会出现,但燃烧垃圾烧不透,满足不了国家小于5%残碳灼减率,显然满足不了实现彻底燃烧的目的。

针对上述问题,原始的“熔渣〞、“灰渣〞型是难以满足的,但对于热解型应针对其弊予以细化完善。

三、三种组合匹配分析与比较

回转窑的一般优点,已被业内公认,但因烧不透、烧不尽的缺点也被行内欲举且止,如何保持发扬优点,改进克服缺点,这是需要我们深入探讨的一件事。

回转窑燃烧危险废弃物国外传统模式是在回转窑的出料端加一竖向二燃室,其底部为一单纯卸料机构,为燃尽残渣,近10年在国际国内大致出现三种组合匹配模式,分别简述如下:

(一)回转窑出料端将二燃底部加一小型流化床(见图1)

图1

流程根本同上,但此种组合匹配存在问题是:

(1)出料端配循环流化床,目的是要回转窑烧不透的局部在流化床完成最后燃尽,但流化床要使床料载体带动物料流化,它对进床物料的块度要求小而均匀,切忌大块集中,否那么沸腾、流化失灵。

而回转窑所供的物料其大小与瞬时进料量是难以控制的,所以企图以流化到达高效的热交换的优点到达燃尽残渣的目的是难以实现的。

(2)流化床底部进的是高压风(否那么物料不能沸腾),炉内呈正压状,而回转窑热解窑内应呈负30-50Pa,在窑炉呈一腔的工况下,风压匹配相互矛盾,不能实行正常热工工艺流程。

(3)循环流化床的卸料口较小,由于回转窑卸入流化床的渣块度大小是不可控的,因此卸口堵塞是经常发生。

综上三方面存在的问题,由回转窑组合匹配循环流化床,无论是热工流程、燃尽烧透、畅通卸料均存在严重问题,目前国内无成功先例。

(二)回转窑出料端将二燃底部加一小型炉排(见图2)

图2

此工艺流程是垃圾从进料斗进料喂入回转窑,经热解燃烧方法,热解后的垃圾徐徐进入二燃室下部的炉排,将未燃尽局部继续燃尽,此工艺在炉排底供风与进料端微弱进风,由总引风机抽风,使窑内呈欠氧负压,热工流程呈根本逆流,在回转窑内靠辐射热,燃烧局部低燃点物料,应该说热工流程是合理的,可以到达焚尽烧透目的。

此工艺也是目前国内外业内常采用一种组合匹配,但其缺点是由回转窑翻滚物料进入炉排,由于危险废弃物的燃点与物化性质不同,未燃尽的垃圾进入炉排时,其块度大小是不可控的,因回转窑卸料是定点集中堆积的。

而炉排的推进只是一个方向又未具破碎功能,所以大块渣料常在出口拱料,也就是垃圾进得去在炉排上也可以烧,但不均匀,出料受阻,造成操作困难,严重影响连续正常运转。

(三)回转窑出料端在二燃底部加塔式回转炉蓖(见图3)

图3

塔式回转炉蓖在燃烧行业是一个成熟装备,回转窑出料端在二燃底部加塔式回转炉蓖将原二燃室演变为二燃炉,燃烧工艺为热解型回转窑即在回转窑局部为四段:

a.予热;b.欠氧干化;c.热解d.后1/4筒体局部燃烧。

在回转塔蓖上将局部残渣靠富氧燃尽,其热工流程为逆流+辐射。

配置塔式回转炉蓖具备了四个功能即:

(1)蓖下配底风具有焚尽渣料残碳的功能;

(2)由于底风为常温风,有冷却渣料的功能;(3)回转塔蓖四周卸料偏心动颚与静颚,具有破碎渣料的功能;(4)回转塔蓖下部可控集料斗具有储料锁风功能。

(四)结论

通过对以上三种燃烧方法、三种热工流程和三种窑炉组合匹配的解析,得出以下三条结论:

(1)回转窑燃烧危险废弃物以热解法为宜;

(2)要实现热解法,热工流程是在窑内热解局部的热源依靠辐射,残渣燃尽采取富氧逆流。

简而言之:

热工流程为“逆流+辐射〞;(3)要符合热解法和“逆流+辐射〞的热工流程,应以回转窑加二燃室底设置塔式回转炉蓖的窑炉组合匹配,使燃烧系统完成一个复合架构。

在上述装备的前提下,再以一次风、二次风、三次风的风量、风压与温度和氧量设定、控制、调节,适应复杂多变的垃圾实现科学燃烧,同时使残渣破碎,余热回流,使上述工艺过程具有可操作性,构成一个较为完善的系统工程,此种匹配以下简称“回转组合窑〞。

四、回转窑燃烧危险废弃物的应用简述

通过以上论述回转窑燃烧危险废弃物的三种燃烧方法;三种热工流程和三种窑炉组合匹配的分析比较,以下对回转窑组合匹配塔式回转炉蓖的燃烧系统作一系统简介:

(一)回转窑组合燃烧窑根本原理与关键技术提要

回转式燃烧窑是国际工业废物处理领域广泛应用的燃烧设备,在工业废物燃烧领域的市场占有率较高,也是我国科技部和国家环保总局所发布的国家工业废物处理技术政策中推荐的燃烧炉炉型。

它可同时处理固体和液体废物,固体废物由专用输送设备送入回转窑,液体废物通过高效雾化设备喷入窑体进料端,废物在回转窑内完成水分蒸发、挥发分析出、着火与燃烧的过程,灰渣局部由二燃室底部排出,所产生的烟气进入二燃室,在二燃室内与二次燃烧空气混合,到达烟气完全燃烧,实现尾气平安达标排放。

回转窑燃烧炉的特点是适应性广、操作维护简便、使用寿命长。

回转组合窑燃烧危险废物,是在传统回转窑燃烧炉的根底上,将未燃尽残渣与有害烟气由其组合匹配塔式回转炉蓖的立式炉来完成燃烧(炉腔上部为二燃室)。

在强化换热和燃烧方面取得良好成效,该系统还可在回转窑内增设链条组,克服了传统回转窑内烟气与废物接触不充分导致废物换热与燃烧效果欠佳的缺点,同时该系统还具有防止炉内结渣的功能;该系统二燃室下部设有旋转炉蓖,该炉蓖下部可鼓入燃烧用空气,对进入二燃炉的灰渣进行充分燃烧,这样与回转窑进料端进入的少量一次燃烧空气、二燃室切向鼓入的二次燃烧空气与炉底的三次风组成了回转组合式燃烧炉的三次空气燃烧系统,提高了系统的燃烧热效率;同时旋转炉蓖下部鼓入的常温空气兼有冷却渣料的功能,可以实行干式冷态出渣,防止了湿法出渣所带来的水处理问题;旋转炉蓖偏心设置,其运行轨迹为旋转动态椭圆形,因此具有粉碎渣料与自动出渣的综合功能。

这种燃烧炉的特点归纳如下:

(1)本设备可同时燃烧固体废物、液体、气体、对燃烧物适应性强;

(2)燃烧物料翻腾前进,三种传热方式并存一炉,热利用率较高;

(3)耐火材料寿命长而且更换炉衬方便,费用低;

(4)传动机理简单,传动机构均在窑外壳,设备运转平安,维修简单;

(5)对燃烧物形状、含水率要求不高;

(6)回转窑内较长的停留时间和700℃的高温,使危险废物全面热解,局部低燃点垃

圾根本燃尽;二燃炉强烈的气体混合使得烟气中未完成燃烧物完全燃烧到达有害成分分解所需的高温(1150℃),高温区烟气停留为2秒;不但使垃圾焚尽烧透,还从源头有效地分解了二恶英;

(7)良好的密封措施和炉膛负压,保证有害气体不外泄;

(8)设备运转率高,年运转率一般可达90%以上,操作维修方便;

(9)回转窑内增设强化换热与防止结渣装置,在提高燃烧率的同时扩大了燃烧炉对废物的适应性;

(10)将传统二燃室演变为二燃炉,提高了灰渣的燃尽率,提高了回转窑的燃烧效率,同时具有常温出渣、渣料破碎、密封锁风等综合功能。

本设备成熟可靠,可完全国产化,并已有丰富的制造经验。

(二)回转组合窑的创新要点

1.回转窑内设链条组:

链条组对回转内的废物进行搅拌接触,加强了废物与高温烟气的接