小型油压机液压系统设计终极版.docx

《小型油压机液压系统设计终极版.docx》由会员分享,可在线阅读,更多相关《小型油压机液压系统设计终极版.docx(19页珍藏版)》请在冰豆网上搜索。

小型油压机液压系统设计终极版

龙岩学院

学生课程设计说明书

题目:

液压传动课程设计

小型油压机液压系统设计

学生姓名:

学号:

所在院系:

专业:

班级:

指导教师:

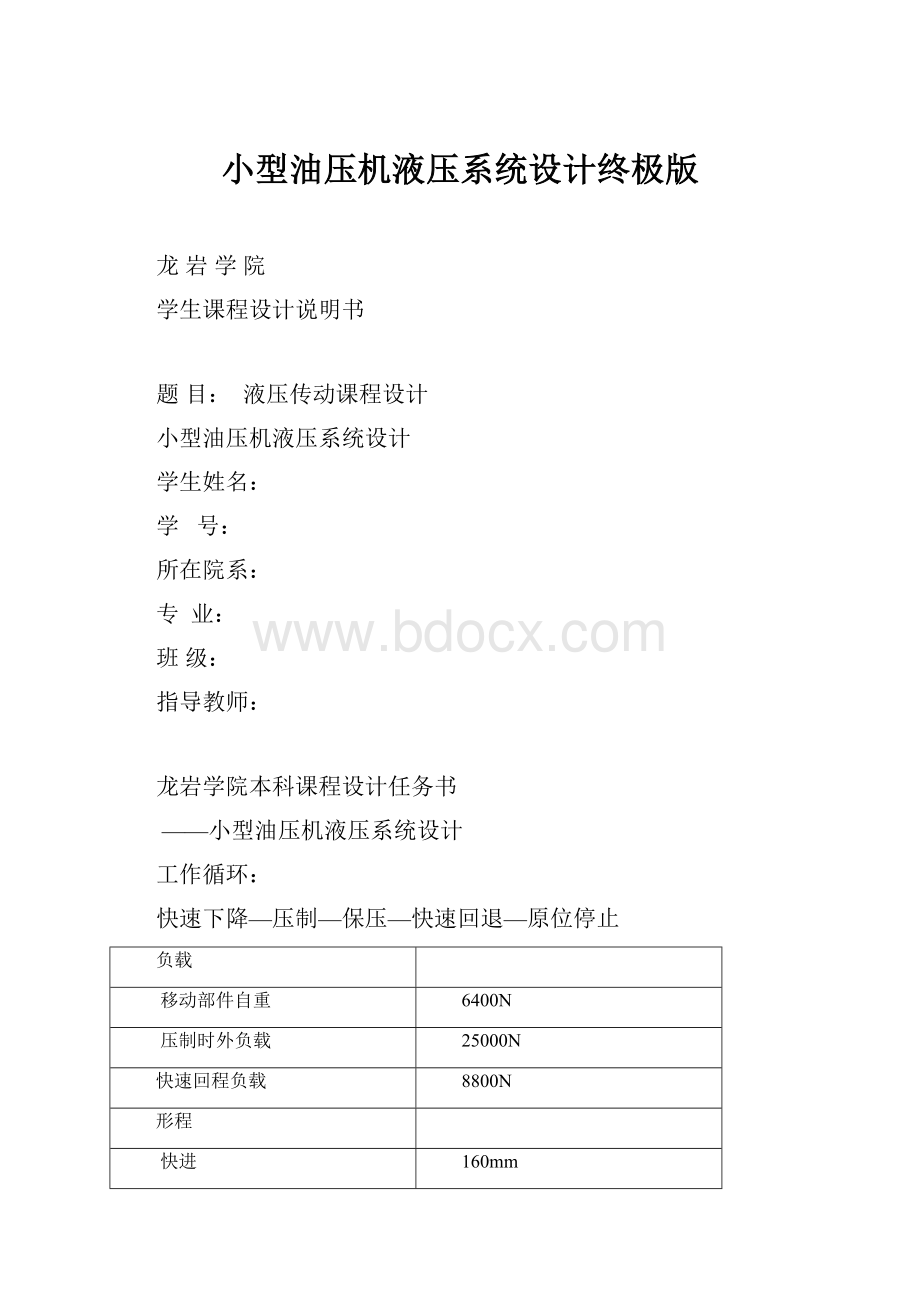

龙岩学院本科课程设计任务书

——小型油压机液压系统设计

工作循环:

快速下降—压制—保压—快速回退—原位停止

负载

移动部件自重

6400N

压制时外负载

25000N

快速回程负载

8800N

形程

快进

160mm

压制

60mm

速度

快速下降

6.5m/min

压制

0.3m/min

回程

6.5m/min

启动时间

0.4s

保压时间

45s

静摩擦系数

0.2

动摩擦系数

0.1

性能参数:

设计要求:

1.液压传动方案分析。

2.液压原理图的拟定。

3.主要液压元件的设计计算(例油缸)和液压元件、辅助装置。

4.液压系统的验算。

5.说明文件中涉及的图有:

负载循环图、速度循环图、工流图、液压系统原理图、液压系统分块图、油缸结构示意图、油箱结构示意图。

6.编写设计计算说明书一份。

摘要

液压机是一种用静压来加工金属、塑料、橡胶、粉末制品的机械,在许多工业部门得到了广泛的应用。

液压传动系统的设计在现代机械的设计工作中占有重要的地位。

液体传动是以液体为工作介质进行能量传递和控制的一种传动系统。

本文利用液压传动的基本原理,拟定出合理的液压传动系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格。

确保其实现快速下行、慢速加压、保压、快速回程、停止的工作循环。

关键词:

液压机、课程设计、液压传动系统设计

Abstract

Hydraulicmachineisakindofstaticpressuretotheprocessingofmetal,plastic,rubber,thepowderproductofmachinery,inmanyindustrialdepartmentawiderangeofapplications.Thedesignofthehydraulicdrivesysteminmodernmechanicaldesignworkoccupiesanimportantposition.Transmissionfluidistheliquidmediumfortheworkcarriedoutenergytransferandcontrolofatransmissionsystem.Thispaperusinghydraulictransmissiontothebasicprincipleofdrawingupareasonablehydraulicsystemmap,andthenafternecessarycalculationtodeterminetheliquidpressuresystemparameters,Thenaccordingtotheparameterstochoosehydrauliccomponentsspecification.Toensuretherealizationofthefastdown,slowpressure,pressuremaintaining,rapidreturn,stopworkcycle.

Keywords:

hydraulicmachine,coursedesign,hydraulictransmissionsystemdesign.

摘要…………………………………………………………………………...….……………I

参考文献..........................................................................................................................................15

1任务分析

1.1技术要求

设计一台小型油压压力机的液压系统,要求实现快速下降—慢速加压—保压—快速回程—原位停止的工作循环,快速往返速度为

=6.5m/min,加压速度

=0.3m/min,其往复运动和加速(减速)时间t=1.48s,压制力为25000N,运动部件总重为6400N,工作行程220mm,(快进160mm,工进60mm),静摩擦系数fs=0.2,动摩擦系数fd=0.1油缸垂直安装,设计该压力机的液压系统传动。

1.2任务分析

根据滑块重量为6400N,为了防止滑块受重力下滑,可用液压方式平衡滑块重量。

设计液压缸的启动时间为t=0.4s。

液压机滑块上下为直线往复运动,且行程较小(220mm),故可选单杆液压缸作执行器,且液压缸的机械效率

。

因为液压机的工作循环为快速下降、慢速加压、保压、快速回程四个阶段。

各个阶段的转换由一个三位四通的换向阀和一个二位二通的换向阀控制。

当三位四通换向阀工作在左位时实现快速回程。

中位时实现液压泵的卸荷,亦即液压机保压。

工作在右位时实现液压泵的快进和工进。

其工进速度由一个调速阀来控制。

快进和工进之间的转换由二位二通换向阀控制。

液压机快速下降时,要求其速度较快,减少空行程时间,液压泵采用全压式供油,且采用差动连接。

由于液压机压力比较大,所以此时进油腔的压力比较大,所以在由保压到快速回程阶段须要一个节流阀,以防在高压冲击液压元件,并可使油路卸荷平稳。

为了对油路压力进行监控,在液压泵出口安装一个溢流阀,同时也对系统起过载保护作用。

因为滑块受自身重力作用,滑块要产生下滑运动。

所以油路要设计一个单向阀,以构成一个平衡回路,产生一定大小的背压力,同时也使工进过程平稳。

在液压力泵的出油口设计一个单向阀,可防止油压对液压泵的冲击,对泵起到保护作用。

2方案的确定

2.1运动情况分析

由液压机的工作情况来看,其外负载和工作速度随着时间是不断变化的。

所以设计液压回路时必须满足随负载和执行元件的速度不断变化的要求。

因此可以选用变压式节流调速回路和容积式调速回路两种方式。

2.1.1变压式节流调速回路

节流调速的工作原理,是通过改变回路中流量控制元件通流面积的大小来控制流入执行元件或自执行元件流出的流量来调节其速度。

变压式节流调速的工作压力随负载而变,节流阀调节排回油箱的流量,从而对流入液压缸的的流量进行控制。

其缺点:

液压泵的损失对液压缸的工作速度有很大的影响。

其机械特性较软,当负载增大到某值时候,活塞会停止运动,

低速时泵承载能力很差,变载下的运动平稳性都比较差,可使用比例阀、伺服阀等来调节其性能,但装置复杂、价格较贵。

优点:

在主油箱内,节流损失和发热量都比较小,且效率较高。

宜在速度高、负载较大,负载变化不大、对平稳性要求不高的场合。

2.1.2容积调速回路

容积调速回路的工作原理是通过改变回路中变量泵或马达的排量来改变执行元件的运动速度。

优点:

在此回路中,液压泵输出的油液直接进入执行元件中,没有溢流损失和节流损失,而且工作压力随负载的变化而变化,因此效率高、发热量小。

当加大液压缸的有效工作面积,减小泵的泄露,都可以提高回路的速度刚性。

综合以上两种方案的优缺点比较,泵缸开式容积调速回路和变压式节流调回路相比较,其速度刚性和承载能力都比较好,调速范围也比较宽工作效率更高,发热却是最小的。

考虑到最大压制力为25000N,故选泵缸开式容积调速回路。

3工况分析

3.1工作负载

工件的压制抗力即为工作负载:

Fw=25000N

3.2摩擦负载

静摩擦阻力:

=0.2x6400=1280N

动摩擦阻力:

=0.1X6400=640N

3.3惯性负载

F=G/g*V/t=6400/10*6.5/0.4/60=173N

3.4自重

G=mg=6400N

3.5液压缸在各工作阶段的负载值

其中液压缸采用V型密封圈,其机械效率

。

另外取液压缸的背压负载

=6400N。

则液压系统工作循环各阶段的外负载见表3-1。

表3-1工作循环各阶段的外负载

工况

液压缸负载值

液压缸推力

启动

F=

-G+

=1280N

1422

加速

F=

-G+

+Fm=813N

903

快进

F=

-G+

=640N

711

工进

F=

-G+

+Fw=25640N

28489

快退

F=G+

-

=640N

711

4负载图和速度图

负载图和速度图绘制如图4-1与4-2所示

图4-1负载图

图4-2速度图

5液压缸主要参数的确定

5.1液压缸主要尺寸的确定

(1)工作压力P的确定:

工作压力P可根据负载大小及机器的类型,来初步确定由手册查表取液压缸工作压力为5MPa。

将液压缸的无杆腔作为主工作腔,考虑到缸下行时,滑块自重采用液压方式平衡,则可计算出液压缸无杆腔的有效面积,取液压缸的机械效率ηcm=0.91。

(2)计算液压缸内径D和活塞杆直径d

由负载图知最大负载F为25000N,取d/D=0.7

=0.0055

D=

=0.083m

按GB2348-80,取标准值D=80mm

d=0.7D=56mm

由此求得液压缸的实际有效工作面积

则:

无杆腔实际有效面积:

=

=5024

有杆腔实际有效面积:

=

=2562

5.2计算在各工作阶段液压缸所需的流量

快进:

Q=

=32.66L/min

工进:

Q=

=0.768L/min

快退:

Q=

=16.65L/min

6液压系统图

6.1液压系统图分析

(1)考虑到液压机工作时所需功率较大,固采用变量泵的容积调速方式。

(2)为了满足速度的有极变化,采用压力补偿变量液压泵供油,即在快速下降的时候,液压泵以全流量供油。

当转化成慢速加压压制时,泵的流量减小,最后流量为0。

(3)当液压缸反向回程时,泵的流量恢复为全流量供油。

液压缸的运动方向采用三位四通M型电磁换向阀和二位二通电磁换向阀控制。

停机时三位四通换向阀处于中位,使液压泵卸荷。

(4)为了防止压力头在工作过程中因自重而出现自动下降的现象,在液压缸有杆腔回路上设置一个单向阀。

(5)为了实现快速空程下行和慢速加压,此液压机液压系统采用差动连接的调速回路。

(6)为了使液压缸下降过程中压力头由于自重使下降速度越来越快,在三位四通换向阀处于左位时,回油路口应设置一个顺序阀作背压阀使回油路有压力而不至于使速度失控。

(7)为了实现自动控制,在液压缸的活塞杆运动方向上安装了三个接近开关,使液压系统能够自动切换工作状态。

(8)为了使系统工作时压力恒定,在泵的出口设置一个溢流阀,来调定系统压力。

6.2液压系统原理图

综上分析可得小型液压机液压系统原理如图6-1所示。

图6-1油压机液压系统原理图

符号

开/关

工作循环

1YA

2YA

3YA

4YA

快速下降

-

+

+

-

压制

+

-

+

-

快速回退

+

-

-

+

原位停止

+/-

-/+

-

-

7液压元件的选择

7.1液压泵的选择

由液压缸的工况图,可以看出液压缸的最高工作压力出现在加压压制阶段时P=5MPa,此时液压缸的输入流量极小,且进油路元件较少故泵到液压缸的进油压力损失估计取为

=0.5MPa。

所以泵的最高工作压力

=5+0.5=5.5MPa。

液压泵的最大供油量

按液压缸最大输入流量(32.66L/min)计算,取泄漏系数K=1.1,则

=35.93L/min。

由于液压缸在工进时输入功率最大,这时液压缸的工作压力为5.5MPa,流量为0.768L/min,取泵的总效率

=0.85,则液压泵的驱动电机所要的功率

=4.96W.

根据此数据按JB/T8680.1-1998,选取YST-50型电动机,其额定功率P=50W,额定转速n=700r/min,按所选电动机的转速和液压泵的排量,液压泵最大理论流量

nV=42L/min,大于计算所需的流量32.66L/min,满足使用要求。

7.2阀类元件及辅助元件

根据阀类元件及辅助元件所在油路的最大工作压力和通过该元件的最大实际流量可选出这些液压元件的型号及规格,结果见表7-1。

表7-1液压元件的型号及规格

序号

元件名称

额定压力/MPa

排量ml/r

型号及规格

1

变量泵

7

20

YBN型变量叶片泵

2

溢流阀

0.5~6.3

12

YF3-10L

3

三位四通换向阀

10

400

WEH10G

4

调速阀

10

400

FBG-3-125-10

5

单向阀

开启0.15MPa

20

S20A220

6

二位二通换向阀

28

40

2WE10D10

7

液控单向阀

16

20

YAF3-Eb10B

8

双作用液压缸

10

30

CD350

7.3油箱的容积计算

容量V(单位为L)计算按教材式(7-8):

,由于液压机是高压系统,

。

所以油箱的容量:

=228.62L

取V=250L

8液压系统性能的运算

8.1压力损失和调定压力的确定

(1)进油管中的压力损失

由上述计算可知,工进时油液流动速度较小,通过的流量为0.768L/min,主要压力损失为阀件两端的压降可以省略不计。

快进时液压杆的速度

=6.5m/min,此时油液在进油管的速度

V=

=4.34m/s

1)沿程压力损失:

沿程压力损失首先要判断管中的流动状态,此系统采用N32号液压油,室温为20度时

,所以有

=954.8<2320

油液在管中的流动状态为层流,则阻力损失系数

=0.079,若取进油和回油的管路长均为4m,油液的密度为

=900

,则进油路上的沿程压力损失为

=0.122MPa.

2)局部压力损失:

局部压力损失包括管道安装和管接头的压力损失和通过液压阀的局部压力损失,由于管道安装和管接头的压力损失一般取沿程压力损失的10%,而通过液压阀的局部压力损失则与通过阀的流量大小有关,若阀的额定流量和额定压力损失分别为

,则当通过阀的流量为q时的阀的压力损失

,由

算得

=0.19MPa小于原估算值0.5MPa,所以是安全的。

则进油路上的压力总损失为:

=0.122+0.0122+0.19=0.3242MPa

(2)回油管路上的压力损失:

快进时回油路上的流量

=30.47L/min,则回油管路中的速度

v=

=1.2m/s,

由此可以计算出

=360<2320,

油液在管中的流动状态为层流,则阻力损失系数

=0.208,

所以回油路上的沿程压力损失为

=0.02MPa。

而通过液压阀的局部压力损失:

=0.05MPa

则回油路上的压力总损失为:

=0.02+0.002+0.05=0.072MPa

由上面的计算所得求出总的压力损失:

=0.36MPa

这与估算值相符。

8.2油液温升的计算

在整个工作循环中,工进和快进快退所占的时间相差不大,所以,系统的发热和油液温升可用一个循环的情况来计算。

(1)快进时液压系统的发热量

快进时液压缸的有效功率为:

=374W

泵的输出功率为:

=

=75W

因此快进液压系统的发热量为:

=150W

(2)快退时液压缸的发热量

快退时液压缸的有效功率为:

=374W

泵的输出功率为:

=

=485W

快退时液压系统的发热量为:

=111W

(3)压制时液压缸的发热量

压制时液压缸的有效功率为:

=378W

泵的输出功率

=

=481W

因此压制时液压系统的发热量为:

=103W

总的发热量为:

H=150+111+103=364W

则求出油液温升近似值为:

=6.7

温升没有超出允许范围,液压系统中不需要设置冷却器。

8.3散热量的计算

当忽略系统中其他地方的散热,只考虑油箱散热时,显然系统的总发热功率H全部由油箱来考虑。

这时油箱散热面积A的计算公式为

式中A—油箱的散热面积(

)

H—油箱需要的散热功率(W)

—油温(一般以

考虑)与周围环境温度的温差

K—散热系数。

与油箱周围通风条件的好坏而不同,通风很差时K=8~9,良好时K=15~17.5;风扇强行冷却时K=20~23;强迫水冷时K=110~175。

这里取自然良好的通风散热,所以油箱散热面积A为:

=3.2

结论

参考文献

[1]王积伟,黄谊,章宏甲.液压传动[M].北京:

机械工业出版社,2006.

[2]张利平.液压传动系统及设计[M].北京:

化学工业出版社,2005.

[3]雷天觉.新编液压工程手册[M].北京:

北京理工大学出版社,1998.

[4]路甬祥.液压气动技术手册[M].北京:

机械工业出版社,2002.

[5]成大先.机械设计手册[M].北京:

化学工业出版社,2002.

[6]王春行.液压控制系统[M].北京:

机械工业出版社,2002.

[7]李状云.液压元件与系统[M].北京:

机械工业出版社,2002

[8]杨培元,朱福元.液压系统设计简明手册[M].北京:

机械工业出版社,1999.