食品热特性.docx

《食品热特性.docx》由会员分享,可在线阅读,更多相关《食品热特性.docx(16页珍藏版)》请在冰豆网上搜索。

食品热特性

1内容提要

食品加工中经常涉及到加热和冷却的问题,如罐头食品杀菌时的温度分布,牛乳浓缩时所需的热量,冻结或解冻时的传热方向等问题。

解决这些问题离不开食品和食品原料的热物I阻,尤其是当前深加工食品和新资源食品不断出现,掌握它们的热物性,对上述问题的解决是非常必要的。

本章重点论述食品热物性估算方法、基本数据和检测技术。

为解决食品热工程问题奠定基础。

2重点难点

∙食品材料基本热物理性质如比热容、焓、热导率的测量方法;

∙DSC结构及其测试原理;

∙DSC数据及其分析方法;

∙影响DSC测量结果的一些因素;

∙一些常见食品的热物理数据;

∙食品材料热物理性质的估算方法;

∙食品材料中水分的扩散系数。

7.1水和冰的热物理性质

由于水在食品中占很大比例,因此在讨论食品的热物理性质之前,先讨论水的热物理性质是必要的。

7.1.1水和冰的密度ρ

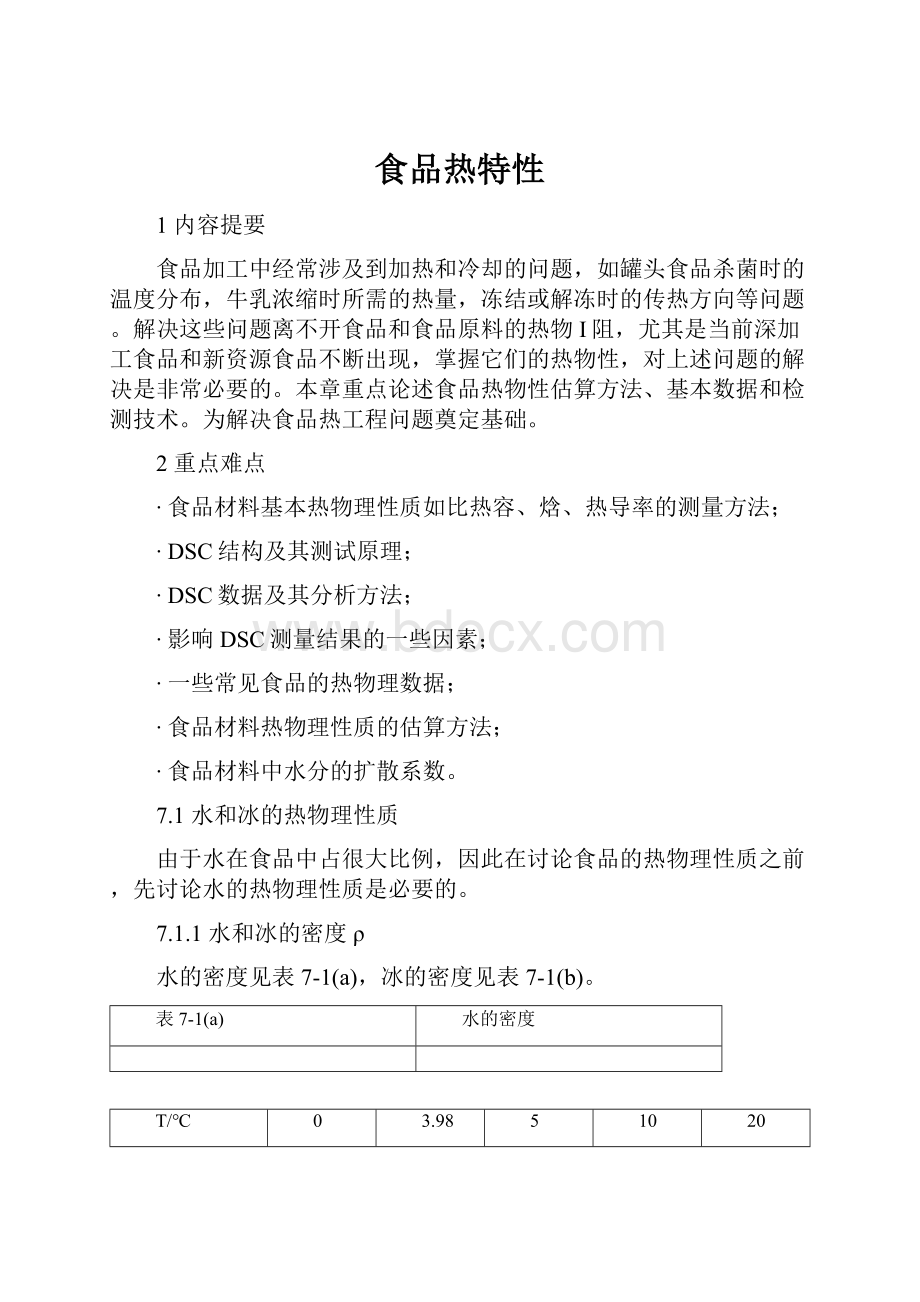

水的密度见表7-1(a),冰的密度见表7-1(b)。

表7-1(a)

水的密度

T/℃

0

3.98

5

10

20

ρ/(×103kg/m3)

0.99987

1.00000

0.99999

0.99973

0.99823

表7-1(b)

冰的密度

T/℃

0

-25

-50

-75

-100

ρ/(×103kg/m3)

0.917

0.921

0.924

0.927

0.930

由上述数据可以看出,水的密度ρ在3.98时居最大值为1.00000×103kg/m3,而在0℃时ρ=0.99987×103kg/m3。

而冰在0℃时的密度为0.917×103kg/m3,即0℃冰的体积比水要增大约9%。

7.1.2水和冰的(体积)热膨胀系数β

水的(体积)热膨胀系数见表7-2(a),冰的(体积)热膨胀系数见表7-2(b)。

表7-2(a)

水的(体积)热膨胀系数

T/℃

0

2

4

6

8

β/(×10-61/K)

-68.1

-32.7

0.27

31.24

60.41

表7-2(b)

冰的(体积)热膨胀系数

T/℃

0

-25

-50

-75

-100

-125

-150

-175

β/(×10-61/K))

57

50

43

38

31

24

17

12

在0℃时冰的β=57×10-6(1/K),水的β=-68.1×10-6(1/K)。

这说明温度下降时,冰的体积将收缩〔β>0),但其收缩率为10-6~10-5,远远低于水结冰产生的体积膨胀。

对于含水分多的食品材料被冻结时体积将会膨胀。

由于冻结过程是从表面逐渐向中心发展的,即表面水分首先冻结;而当内部的水分因冻结而膨胀时就会受到外表面层的阻挡,于是产生很高的内压〔被称为冻结膨胀压),此压力可使外层破裂或食品内部龟裂,或使细胞破坏,细胞质流出,食品品质下降。

7.1.3 水和冰的比热容cp

水的比热容见表7-3(a),冰的比热容见表7-3(b)。

表7-3(a)

水的比热容

T/℃

0

10

20

30

cp/[kJ/(kg·K)]

4.2177

4.1922

4.1819

4.1785

表7-3(b)

冰的的比热容

T/℃

0

-10

-20

-30

-40

-50

cp/[kJ/(kg·K)]

2.12

2.04

1.96

1.88

1.80

1.78

T/℃

-60

-70

-80

-100

-120

-140

cp/[kJ/(kg·K)]

1.65

1.57

1.49

1.34

1.18

1.03

7.1.4水和冰的热导率λ

水的热导率见表7-4(a),冰的热导率见表7-4(b)。

表7-4(a)

水的热导率

T/℃

0

5

10

15

20

25

30

λ/[W/(m·K)]

0.567

0.570

0.579

0.588

0.597

0.606

0.613

表7-4(b)

冰的热导率

T/℃

0

-20

-40

-60

-80

-100

-120

λ/[W/(m·K)]

2.24

2.43

2.66

2.91

3.18

3.47

3.81

7.1.5水和冰的热扩散系数α

水的热扩散系数见表7-5(a),冰的热扩散系数见表7-5(b)。

表7-5(a)

水的热扩散系数

T/℃

0

10

20

30

40

α/(×10-6m2/s)

0.133

0.138

0.143

0.147

0.150

表7-5(b)

冰的热扩散系数

T/℃

0

-25

-50

-75

-100

α/(×10-6m2/s)

1.15

1.41

1.75

2.21

2.81

水和冰的比热容、热导率和热扩散系数的比较见图7-1。

由图7-1和表7-3至表7-5可知,冰的传热性能和热扩散速率远大于水,而比热容却小于水,这些性质在食品冻结与解冻加工中具有重要意义。

7.1.6冰的融化潜热(latentheatoffusionofwater)

冰在0℃的融化潜热为344.5kJ/kg或6.03kJ/mol。

7.2食品材料热物理性质的测量

7.2.1基本性质与测量

1.比热容(specificheat)

传统的方法是在恒温槽中直接测量使食品材料温度升高1K所需的热量。

近年来发展用差式扫描量热术(differentialscanningcalorimetry,DSC)来测量材料的比热容。

此法所用的样品少(5一15mg);而且因其能测很大的温度范围,故特别适合于测量食品材料的比热容和温度的关系。

对于食品材料,因其相变不是在一个确定温度,而是在一段温度范围内进行的,可以用DSC法测其焓值随温度的变化,再通过微分求得表观比热容Cp,a。

7.3食品材料的热物理数据

食品材料的热物理性质的测量是从18世纪开始的。

目前的数据中有2/3左右是在20世纪50一60年代发表的。

其中,只有一部分数据说明了材料的情况和实验的条件;而大部分数据没有给出这些条件;有的甚至没给出含水量。

许多数据的离散度很大,因此实际上并没有多大的用处。

关于食品材料热物理性质的数据,收集最全的是美国供热制冷空调工程师会(ASHRAE)1993年出版的手册。

Sweat等(1995)收集和比较了400多篇关于食品材料热物理性质数据的文章,发现食品材料的热物性不仅和其成分有关〔如水、蛋白质、脂肪、碳水化合物等),而且与其处理方法有关。

因此,热物理性质数据应指明实验材料的尺寸大小、表面情况、空隙度、纤维方向等;给出食品的处理过程。

严格地讲,实验数据应讲清实验方法、实验条件〔如温度、压力、相对湿度等)。

而实验结果应给出数据的偏差范围及测量精度,目前的数据大都达不到这些要求。

7.3.1比热容

ASHRAE(1993)给出了许多食品材料的比热容数据,其中部分列于表7一6。

但应当指出这些并非实验数据,是按近似公式得到的。

Sweat(1995)发表了其综合大量实验数据,并将它们画在Cp-w图上。

由图7一15可以看出对于含水量较高的食品材料,实测数据很一致,说明其比热容基本上可由含水量所确定;但对于含水量较低的食品材料,实测数据很分散,说明其比热容受到其他组分的强烈影响。

7.3.2焓值

对于水这样的单一组分的物质,冻结相变过程是在确定的温度下进行的。

因此,只要知道相变潜热〔冰的融化潜热为334.5kJ/kg),固相比热容和液相比热容,就可以计算冻结的冷负荷,没有必要计算焓值。

对于食品材料,因其含有许多组分,冻结过程从最高冻结温度〔或称初始冻结温度)开始,在较宽的温度范围内不断进行,一般至一40℃才完全冻结〔有的个别食品到一95℃还没完全冻结),在此温度范围内不会出现明显的温度平台。

对于这样的情况,虽然可以用“表观比热容”表达,但使用并不方便,所以常用焓值直接表达,而设食品材料在一40℃的焓值为零。

Sweat〔1995)给出一些食品材料在冷却时未冻水分数和焓值,见表7一7。

Riedel和Dickerson绘制了牛肉、水果汁和蔬菜汁的焓值与含水量的关系线图〔图7-16,图7-17)。

这些线图是取一40℃食品材料焓值为。

的Manmap(1990)列出鳍鱼焓值与温度的关系〔图7-18)。

由表7一7可看出,对于含水量很高的食品,当温度稍低于0℃时,就有部分水被冻结。

未冻水分数很快降低。

以含水量90%的食品为例,当温度降到一3℃时,其中己有多于60%的水被冻结;而对于含水量60%食品,只有温度降至一7~一6℃才开始冻结;而到一20℃左右,约60%的水冻结。

7.3.3热导率

ASHRAE手册列出了一些研究者发表的食品材料热导率的实验数据,以及对这些实验数据可靠性的评估(图7一19和图7一20)。

这里选择了一些被认为较可靠的数据,见表7一8。

图7一20的横坐标是水分的体积分数,而不是质量分数。

在转换时可以利用下列密度数据:

脂肪920kg/m3,蛋白质1350kg/m3,碳水化合物1550kg/m3。

7.3.4热扩散系数

热扩散系数a是研究非稳态传热的重要物性。

对于各个同性均匀介质,在没有相变情况下,其导热方程为:

(7-11)

式中,a的实测数据很少,而且都是针对未冻结食品的,ASHRAE手册给出了一些实测值,这些实测值绝大多数分布在0.10~0.13mm2/s之问;而水在25℃时的a值为0.145×10-6m2/s=0.145mm2/s。

7.4 食品材料热物理性质的估算方法

本节讨论如何根据食品的组分、各组分的热物理性质,来估算食品材料热物理性质的方法。

这方法在工程上有重要的应用,但对某些食品仍有较大偏差,这是因为热物性不仅与其含水量、组分、温度有关,而是还与食品的结构、水和组分的结合情况等有关。

7.4.1比热容

1高于初始冻结温度的情况

食品材料的比热容和含水量有着明显的关系,对于水分含量(以w表示)较高的食品,可按式(7-12)~(7-20)计算。

(7-12)

(7-13)

(7-14)

(7-15)

(7-16)

(7-17)

(7-18

(7-19)

2低于初始冻结温度的悄况

如食品中的水分己被全部冻结,则可用下式计算

(7-20)

上述公式日,Cp单位都是kJ/(kg·K)。

图7-21是其中部分表达式的预测值,可以看出,在高水分情况下各表达式的预测值差异较小。

实际上食品冻结并不在一个恒定的温度下进行。

当温度低于其初始冻结温度后,食品开始结冰,冰点开始下降,但要完全冻结则要降到很低的温度。

也就是说,在其初始冻结温度以下的一段温度范围内,相变是逐渐进行,结冰是不断增加的。

人们用一个新的名词“表观比热容”Cp,a。

来表示。

(7-21)

式中,H——食品材料的焓;其相变潜热己被计入表观比热容Cp,a中。

对于含水量较高的食品,其初始冻结温度在一3~一1℃,而主要相变区在其以下4~10℃。

图7一22给出了Heldman(1982)关于欧洲樱桃(sweetcherries)表观t匕热容与温度的关系。

此樱桃中水分的质量分数为77%,而初始冻结温度为一2.61℃。

在此温度以下区域,表观比热容的剧烈变化,实际上反映了食品中的水分不断冻结吸取大量潜热。

对于食品组分己知的食品,如通过固定配料开发出来的新产品,可按式(7一22)和式(7一23)计算。

Heldman和Singh(1981)

(7-22)

Choi和Okos(1983)

(7-23)

式中,

w——食品中水分的质量分数;

p——食品中蛋白质的质量分数;

c——食品中碳水化合物的质量分数;

f——食品中脂肪的质量分数;

a——食品中灰分的质量分数。

7.4.2 热导率

1 高于初始冻结温度的悄况

如果不清楚食品材料的详细组分,只知道含水最,或含水最较高,可按下式计算

(7-24)

(7-25)

(7-26)

(7-27)

Choi和Okos(1983)提出

(7-28)

Sweat(1995)提出

(7-29)

实际上蛋白质和碳水化合物的又值是和它们的化学结构、物理状态等有关,因此一些不同的计算式之问的偏差仍很大。

上述关系并不适用于多孔的疏松食品,因为多孔性食品的热导率与空隙度有很大关系,有时影响比含水量的影响还大。

食品材料在许多情况下是非均相物质,如食品由两种组分组成,这可以有三种情况(图7一23),由三种不同方式对热导率做贡献。

(1)如传热方向与两组分系统的界面平行。

(7-30)

式中,

——第i组分的体积分数;

λi——第i组分的热导率。

(2)如传热方向于两组分系统的界面垂直。

(7-31)

(3)如一组分d扩散于另一组分e中。

(7-32)

(7-33)

式中,λc——连续相组分的热导率;

λd——扩散相组分的热导率;

d——扩散相组分所占的体积分数。

2 低于初始冻结温度的悄况

0℃冰的热导率为2.24W/(m·K),远大于0℃水的热导率0.567W/(m·K)。

所以冻结食品的热导率也远高于未冻食品。

要预测冻结食品的热导率是极困难的,这不仅因为热导率与纤维方向有关,而且因为在冻结过程中食品的密度、空隙度等都会有明显的变化,而这些都对热导率产生很大的影响。

Choi和Okos(19843提出根据各组分的体积分数和热导率计算食品材料热导率的方法。

(7-34)

式中,

—各组分的体积分数;

ρi—各组分的密度;

λi—各组分的热导率。

在计算过程中未冻水和己冻冰作为两个组分处理。

图7一24是利用式〔7一34)对三种食品在-40~150℃范围内的热导率预测情况,通过实验数据验证,表明预测结果较好。

7.5 食品材料中水分的扩散系数

分子扩散是由于分子的无规则运动引起的质量迁移。

对于一个两元系统(A,l3)在单位时间内,组分A通过单位面积的质量迁移流为JA,按Fick's定律

(7-35)

式中,ρA——组分A的含量(kg/m3);

L——扩散途径(m);

DAB——组分A对组分B的扩散系数(m2/s);

JA——扩散质量流[kg/(m2·s)]。

因此,扩散系数的量纲为m2/s。

扩散系数是此系统的物理性质,对于食品材料来说,多组分的系统,可以研究若干种扩散组分在食品系统中的扩散系数。

表7一10至表7一12是与食品及包装有关的材料的扩散系数,可以明显看出,组分在空气中的扩散系数大于在稀溶液中的扩散系数,而稀溶液中的扩散系数也大于在固体中的,两条件下的差异在3一4个数量级范围内。

7.5.1气体组分在空气中的扩散系数

表7-10

7.5.2组分在液体中的扩散系数

表7-11

7.5.3组分在固体中的扩散系数

7.5.4食品材料中水分迁移

在食品处理中,水分的迁移是个复杂的过程,它可能包括分子扩散、毛细管流动、Knudsen流动、流体流动等多种因素。

用实验方法测得的用于表征此过程的是有效湿扩散系数从。

此数据通常是从干燥或吸收速率的实验数据中得到的。

多孔结构的有效湿扩散系数大于致密结构的有效湿扩散系数,冷冻干燥产品孔隙率大于膨化干燥和热风干燥,因此其有效湿扩散系数明显高于另外两种〔图7一25)。

而脂肪会使从De明显降低。

例如30℃的水在全大豆中有效湿扩散系数De=2.0×10-12m2/s,而在脱脂大豆中De=5.4×10m2/s。