安徽机电职业技术学院教案首页.docx

《安徽机电职业技术学院教案首页.docx》由会员分享,可在线阅读,更多相关《安徽机电职业技术学院教案首页.docx(40页珍藏版)》请在冰豆网上搜索。

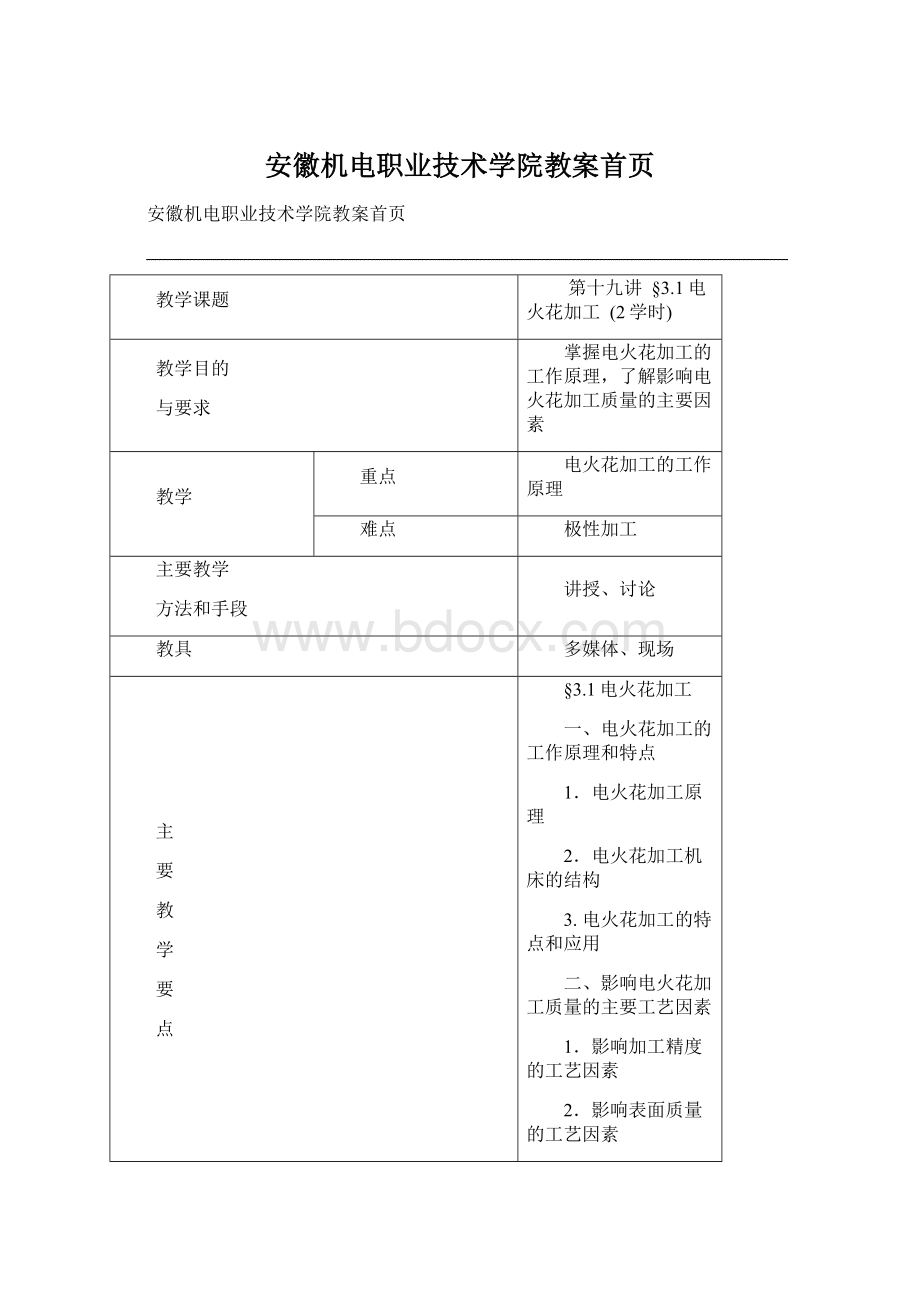

安徽机电职业技术学院教案首页

安徽机电职业技术学院教案首页

教学课题

第十九讲§3.1电火花加工(2学时)

教学目的

与要求

掌握电火花加工的工作原理,了解影响电火花加工质量的主要因素

教学

重点

电火花加工的工作原理

难点

极性加工

主要教学

方法和手段

讲授、讨论

教具

多媒体、现场

主

要

教

学

要

点

§3.1电火花加工

一、电火花加工的工作原理和特点

1.电火花加工原理

2.电火花加工机床的结构

3.电火花加工的特点和应用

二、影响电火花加工质量的主要工艺因素

1.影响加工精度的工艺因素

2.影响表面质量的工艺因素

课后作业

安徽机电职业技术学院教案续页

第三章特种加工

第一节电火花加工

一、电火花加工的工作原理和特点

1.电火花加工原理

电火花加工是在一定介质中,通过工具电极和工件电极之间脉冲放电时的电腐蚀作用,对工件进行加工的一种工艺方法。

1)必须使接在不同极性上的工具和工件之间保持一定的距离以形成放电间隙。

2)放电必须在具有一定绝缘性的液体介质中进行。

3) 脉冲波形基本是单向的,如图3-1所示。

图3-1脉冲电流波形

4)有足够的脉冲放电能量,以保证放电部位的金属溶化或气化。

图3-2所示是电火花加工的原理图。

图3-2电火花加工的原理图

图3-3为放电状况微观图。

图3-3放电状况微观图

图3-4为放凹坑剖面示意图

图3-4放凹坑剖面示意图

图3-5为加工表面局部放大图

图3-5加工表面局部放大图

2.电火花加工的特点

1)1) 1) 便于加工用机械加工难以加工或无法加工的材料。

2)2) 2) 电极和工件在加工过程中不接触,便于加工小孔、深孔、窄缝零件。

3)3) 3) 电极材料不必比工件材料硬。

4)4) 4) 直接利用电能、热能进行加工,便于实现加工过程的自动控制。

二、影响电火花加工质量的主要工艺因素

1.影响加工精度的工艺因素

(1)电极损耗对加工精度的影响

1)型腔加工;用电极的体积损耗率来衡量。

2)穿孔加工:

用长度损耗率来衡量。

(2)放电间隙对加工精度的影响

(3)加工斜度对加工精度的影响

在加工过程中随着加工深度的增加,二次放电次数增多,侧面间隙逐渐增大,使加工孔入口处的间隙大于出口处的间隙,出现加工斜度,使加工表面产生形状误差,如图3-6所示。

图3-6二次放电造成侧面间隙增大

2.影响表面质量的工艺因素

(1)表面粗糙度

(2)表面变化层

经电火花加工后的表面将产生包括凝固层和热影响层的表面变化层,如图3-7、3-8所示。

图3-7未淬火T10钢经电火花加工后的表面显微硬度

图3-8已淬火T10钢经电火花加工后的表面显微硬度

1)1) 1) 凝固层

是工件表层材料在脉冲放电的瞬间高温作用下熔化后未能抛出,在脉冲放电结束后迅速冷却、凝固而保留下来的金属层。

2)热影响层

位于凝固层和工件基体材料之间,该层金属受到放电点传来的高温影响,使材料的金相组织发生了变化。

安徽机电职业技术学院教案首页

教学课题

第二十讲型孔和型腔电火花加工(2学时)

教学目的

与要求

掌握用电火花加工型孔和型腔加工的电极设计;掌握型孔和型腔加工电规准的选择与转换;了解电极制造。

教学

重点

电规准的选择与转换

难点

型孔和型腔加工的电极设计

主要教学

方法和手段

讲授、讨论

教具

多媒体、现场

主

要

教

学

要

点

三、型孔加工

1.保证凸、凹模配合间隙的方法

2.电极设计

3.凹模模坯准备

4.电规准的选择与转换

5.冲裁模加工实例

四、型腔加工

1.型腔加工

2.电极设计

3.电规准的选择与转换

五、电极制造

课后作业

安徽机电职业技术学院教案续页

三、型孔加工

1.保证凸、凹模配合间隙的方法

(1)直接法

用加长的钢凸模作电极加工凹模的型孔,加工后将凸模上的损耗部分去除。

(2)混合法

将凸模的加长部分选用与凸模不同的材料,与凸模一起加工,以粘接或钎焊部分作穿孔电极的工作部分。

(3)修配凸模法

凸模和工具电极分别制造,在凸模上留一定的修配余量,按电火花加工好的凹模型孔修配凸模,达到所要求的凸、凹模的配合间隙。

(4)二次电极法

利用一次电极制造出二次电极,再分别用一次和二次电极加工出凹模和凸模,并保证凸、凹模配合间隙。

如图3-9所示。

图3-9二次电极法

2.电极设计

(1)电极材料

见表3-1

表3-1常见电极材料的性质

电极材料

电火花加工性能

机械加工性能

说明

加工稳定性

电极损耗

钢

较差

中等

好

在选择电参数时应注意加工的稳定性,可用凸模作电极

铸铁

一般

中等

好

石墨

较好

较小

较好

机械强度较差,易崩角

黄铜

好

大

较好

电极损耗太大

紫铜

好

较小

较差

磨削困难

铜钨合金

好

小

较好

价格贵,多用于深孔、直壁孔、硬质合金穿孔

银钨合金

好

小

较好

价格昂贵,用于精密及有特殊要求的加工

(2)电极结构

1)整体式电极如图3-10所示。

图3-10整体式电极

2)组合式电极如图3-11所示。

图3-11组合式电极

3)镶拼式电极

对于形状复杂的电极整体加工有困难时,常将其分成几块,分别加工后再镶拼成整体。

(3)电极尺寸

1)电极横截面尺寸的确定

垂直于电极进给方向的电极截面尺寸称为电极的横截面尺寸。

如图3-12所示,与型孔尺寸相应的尺寸为

图3-12按型孔尺寸计算电极横截面尺寸

Z=2δ时,电极与凸模截面基本尺寸完全相同。

Z<2δ时,电极轮廓应比凸模轮廓均匀地缩小一个数值,但形状相似。

Z>2δ时,电极轮廓应比凸模轮廓均匀地放大一个数值,但形状相似。

电极单边缩小或放大的数值:

2)电极长度尺寸的确定

如图3-13所示。

图3-13电极长度尺寸

L=Kt+h+l+(0.4~0.8)(n-1)Kt

3)电极公差的确定

截面的尺寸公差取凹模刃口相应尺寸公差的1/2~2/3。

3.凹模模坯准备

常见的凹模模坯准备工序见表3-3。

表3-3常见的凹模模坯准备工序

序号

工序

加工内容及技术要求

1

下料

用锯床锯割所需的材料,包括需切削的材料

2

锻造

锻造所需的形状,并改善其内容组织

3

退火

消除锻造后的内应力,并改善其加工性能

4

刨(铣)

刨(铣)四周及上下二平面,厚度留余量0.4~0.6mm

5

平磨

磨上下平面及相邻两侧面,对角尺,达Ra0.63~1.25μm

6

划线

钳工按型孔及其它安装孔划线

7

钳工

钻排孔,去除型孔废料

8

插(铣)

插(铣)出型孔,单边余量0.3~0.5mm

9

钳工

加工其余各孔

10

热处理

按图样要求淬火

11

平磨

磨上下两面,为使模具光整,最好在磨四侧面

12

退磁

退磁处理

4.电规准的选择与转换

电火花加工中所选用的一组电脉冲参数称为电规准。

(1)粗规准

主要用于粗加工

(2)中规准

是粗、精加工间过渡加工采用的电规准,用以减小精加工余量,促使加工稳定性和提高加工速度。

(3)精规准

用来进行精加工。

5.冲裁模加工实例

如图3-15所示为电动机定子凹模,凸模、凹模配合间隙为0.10~0.12mm(双边),模具材料为Cr12MoV,硬度为60~64HRC。

(1)电极(凸模)加工工艺

锻造——退火——粗、精刨——淬火与回火——成型磨削。

锻造——退火——刨(铣)平面——淬火与回火——磨上、下平面——线切割。

(2)电极(凸模)固定板的加工工艺

锻造——退火——粗、精车——划线——加工孔——磨平面。

(3)电极(凸模)的固定

在专用分度坐标装置上分别找正各凸模位置,用锡合金将凸模固定在固定板上,达到各型孔位置精度要求。

(4)凹模加工工艺

锻造——退火——粗、精车(外圆及上、下平面)——样板划线——铣出各型孔漏料部分——加工螺钉及销钉孔并在各型孔位置钻冲油孔——淬火与回火——磨平面——退磁——用组合后的凸模作电极,电火花加工各型孔。

四、型腔加工

1.型腔加工

(1)单电极加工法;指用一个电极加工出所需型腔

1)用于加工形状简单、精度要求不高的型腔。

2)用于加工经过预加工的型腔。

3)用平动法加工型腔。

(2)多电极加工法:

用多个惦记,依次更换加工同一个型腔,如图3-16所示。

图3-16多电极加工示意图

(3)分解电极法:

根据型腔的几何形状,把电极分解成主型腔电极和副型腔电极分别制造。

主型腔电极加工出型腔的主要部分,副型腔电极加工型腔的尖角、窄缝等部位。

2.电极设计

(1)电极材料和结构选择

1)电极材料:

石墨和纯铜,铜钨合金和银钨合金

2)电极结构:

整体式电极、镶拼式电极

(2)电极尺寸的确定

1)电极的水平尺寸:

电极在垂直于主轴进给方向上的尺寸。

a=A±Kb

式中“±”号及K值确定原则:

如图3-17所示,与型腔凸出部分相对应的电极凹入部分尺寸应放大,即用“+”号;反之与型腔凹入部分相对应的电极凸出部分尺寸应缩小,即用“-”号。

当型腔尺寸以两加工表面为尺寸界线标注时,若蚀除方向相反,取K=2;蚀除方向相同,取K=0;当型腔尺寸以中心线或非加工面为基准标注时,取K=1;凡与型腔中心线之间的位置尺寸以及角度尺寸相对应的电极尺寸不缩不放,取K=0。

图3-17电极水平截面尺寸缩放示意图

1-电极2-型腔

2)电极垂直方向尺寸:

电极在平行于主轴方向上的尺寸,如图3-18所示。

图3-18电极垂直方向尺寸

(3)排气孔和冲油孔

1)冲油孔设计在难以排削、窄缝等处,如图3-19所示。

图3-19设强迫冲油孔的电极

2)排气孔设计在蚀除面积较大的位置,如图3-20所示。

图3-20设排气孔的电极

3.电规准的选择与转换

(1)电规准的选择

1)粗规准:

以高的蚀除速度加工出型腔的基本轮廓,电极损耗要小,电蚀表面不能太粗糙。

2)中规准:

减小被加工表面的粗糙度,为精加工作准备。

3)精规准:

用于型腔精加工,所去除的余量一般不超过0.1~0.2mm。

(2)电规准的转换

粗规准一般选择一档;中规准和精规准选择2~4档。

五、电极制造

应根据电解类型、尺寸大小、电极材料和电极结构的复杂程度等进行考虑。

安徽机电职业技术学院教案首页

教学课题

第二十一讲§3.2电火花线切割加工(2学时)

教学目的

与要求

掌握电火花线切割加工原理;了解数字程序控制基本原理

教学

重点

加工原理及加工过程

难点

插补原理

主要教学

方法和手段

讲授、讨论

教具

多媒体、现场

主

要

教

学

要

点

§3.2电火花线切割加工

一、概述

1.线切割加工工作原理和过程

2.线切割加工机床的结构

3.线切割加工的特点和应用

二、数字程序控制基本原理

1.直线插补

2.圆弧插补

课后作业

安徽机电职业技术学院教案续页

第二节电火花线切割加工

一、概述

1.工作原理