建筑工程常用验收规范表格.docx

《建筑工程常用验收规范表格.docx》由会员分享,可在线阅读,更多相关《建筑工程常用验收规范表格.docx(32页珍藏版)》请在冰豆网上搜索。

建筑工程常用验收规范表格

建筑工程常用验收规范表格

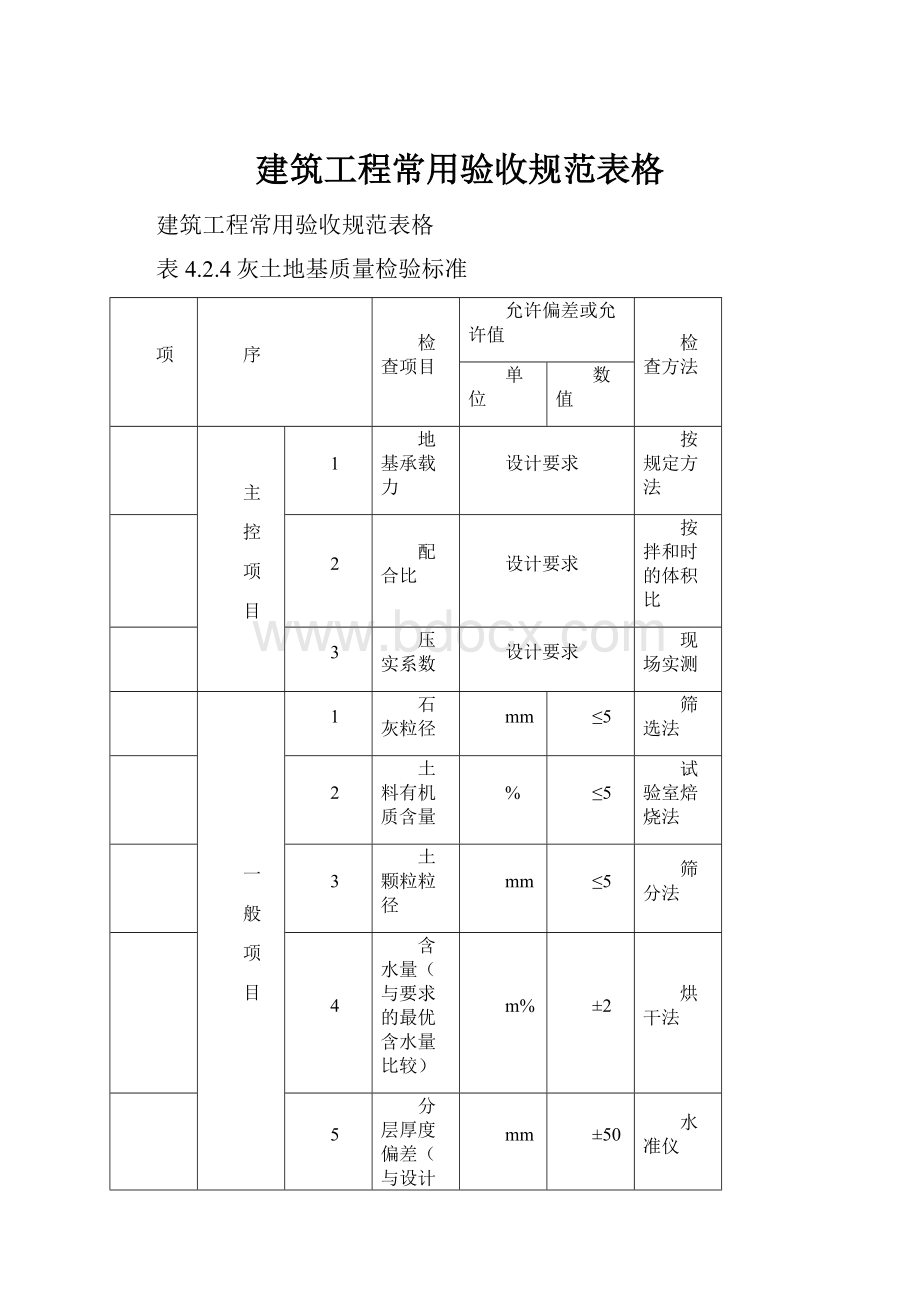

表4.2.4灰土地基质量检验标准

项

序

检查项目

允许偏差或允许值

检查方法

单位

数值

主

控

项

目

1

地基承载力

设计要求

按规定方法

2

配合比

设计要求

按拌和时的体积比

3

压实系数

设计要求

现场实测

一

般

项

目

1

石灰粒径

mm

≤5

筛选法

2

土料有机质含量

%

≤5

试验室焙烧法

3

土颗粒粒径

mm

≤5

筛分法

4

含水量(与要求的最优含水量比较)

m%

±2

烘干法

5

分层厚度偏差(与设计要求比较)

mm

±50

水准仪

砂和砂石地基检验批质量验收记录

序

压实方法

每层铺筑厚度(mm)

施工时的最优含水量(%)

施工说明

备注

1

平振法

200-250

15-20

用平板式振捣器往复振捣

不宜使用干细砂或含泥量较大的砂所铺筑的砂地基

2

插振法

振捣器

插入深度

饱和

(1)用插入式振捣器

(2)插入点间距可根据机械振幅大小决定

(3)不应插至下卧粘性土层

(4)插入振捣完毕后,所留的孔洞,应用砂填实

不宜使用细砂或含泥量较大的砂所铺筑的砂地基

3

水撼法

250

饱和

(1)注水高度应超过每次铺筑面层

(2)用钢叉摇撼捣实插入点间距为100mm

(3)钢叉分四齿,齿的间距80mm,长300mm,木柄长90mm

4

夯实法

150-200

饱和

(1)用木夯或机械夯

(2)木夯重40kg,落距400-500mm

(3)一夯压半夯全面夯实

5

碾压法

250-350

8-12

6-12t压路机往复碾压

适用于大面积施工的砂和砂石地基

注:

在地下水位以下的地基其最下层的铺筑厚度可比上表增加50mm。

表4.3.4砂及砂石地基质量检验标准

项

序

检查项目

允许偏差或允许值

检查方法

单位

数值

主

控

项

目

1

地基承载力

设计要求

按规定方法

2

配合比

设计要求

检查拌和时的体积比或重量比

3

压实系数

设计要求

现场实测

一

般

项

目

1

砂石料有机质含量

%

≤5

焙烧法

2

砂石料含泥量

%

≤5

水洗法

3

石料粒径

mm

≤100

筛分法

4

含水量(与最优含水量比较)

m%

±2

烘干法

5

分层厚度(与设计要求比较)

mm

±50

水准仪

规范表5.3.3砖砌体尺寸、位置的允许偏差及检验

项

项目

允许偏差(mm)

检验方法

抽检数量

1

轴线位移

10

用经纬仪和尺或用其他测量仪器检查

承重墙、柱全数检查

2

基础、墙、柱顶面标高

±15

用水准仪和尺检查

不应小于5处

3

墙面垂直度

每层

5

用2m托线板检查

不应小于5处

全

高

10m

10

用经纬仪、吊线和尺或其他测量仪器检查

外墙全部阳角

10m

20

4

表面平整度

清水墙、柱

5

用2m靠尺和楔形塞尺检查

不应小于5处

混水墙、柱

8

5

水平灰缝平直度

清水墙

7

拉5m线和尺检查

不应小于5处

混水墙

10

6

门窗洞口高、宽(后塞口)

±10

用尺检查

不应小于5处

7

外墙下下窗口偏移

20

以底层窗口为准,用经纬仪或吊线检查

不应小于5处

8

清水墙游丁走缝

20

以每层第一皮砖为准,用吊线和尺检查

不应小于5处

规范表5.3.3砖砌体尺寸、位置的允许偏差及检验

项

项目

允许偏差(mm)

检验方法

抽检数量

1

轴线位移

10

用经纬仪和尺或用其他测量仪器检查

承重墙、柱全数检查

2

基础、墙、柱顶面标高

±15

用水准仪和尺检查

不应小于5处

3

墙面

垂直

度

每层

5

用2m托线板检查

不应小于5处

全

高

10m

10

用经纬仪、吊线和尺或其他测量仪器检查

外墙全部阳角

10m

20

4

表面平整度

清水墙、柱

5

用2m靠尺和楔形塞尺检查

不应小于5处

混水墙、柱

8

5

水平灰缝平直度

清水墙

7

拉5m线和尺检查

不应小于5处

混水墙

10

6

门窗洞口高、宽(后塞口)

±10

用尺检查

不应小于5处

7

外墙下下窗口偏移

20

以底层窗口为准,用经纬仪或吊线检查

不应小于5处

8

清水墙游丁走缝

20

以每层第一皮砖为准,用吊线和尺检查

不应小于5处

表8.3.1构造柱一般尺寸允许偏差及检验方法

序

项目

允许偏差(mm)

检验方法

1

中心线位置

10

用经纬仪和尺检查或用其他测量仪器检查

2

层间错位

8

用经纬仪和尺检查,或用其他测量仪器检查

3

垂直度

每层

10

用2m托线板检查

全高

≤10m

15

用经纬仪、吊线和尺检查,或用其他测量仪器检查

>10m

20

表8.3.4钢筋安装位置的允许偏差及检验方法

项目

允许偏差(mm)

检验方法

受力钢筋保护层厚度

网状配筋砌体

±10

检查钢筋网成品,钢筋网放置位置局部剔缝观察,或用探针刺入灰缝内检查,或用钢筋位置测定仪测定

组合砖砌体

±5

支模前观察与尺量检查

配筋小砌块砌体

±10

浇筑灌孔混凝土前观察检查与尺量检查

配筋小砌块砌体墙凹槽中水平钢筋间距

±10

钢尺量连续三档,取最大值

规范表4.3.1底模拆除时的混凝土强度要求

构件类型

构件跨度(m)

达到设计的混凝土立方体抗压强度标准值的百分率(%)

板

≤2

≥50

>2,≤8

≥75

>8

≥100

梁、拱、壳

≤8

≥75

>8

≥100

悬臂构件

―

≥100

规范表5.3.4钢筋加工的允许偏差

项目

允许偏差(mm)

受力钢筋长度方向全长的净尺寸

±10

弯起钢筋的弯折位置

±20

箍筋内净尺寸

±5

规范表5.5.2钢筋安装位置的允许偏差和检验方法

项目

允许偏差(mm)

检验方法

绑扎钢筋网

长、宽

±10

钢尺检查

网眼尺寸

±20

钢尺量连续三档,取最大值

绑扎钢筋骨架

长

±10

钢尺检查

宽、高

±5

钢尺检查

受力钢筋

间距

±10

钢尺量两端中间,各一点取最大值

排距

±5

保护层厚度

基础

±10

钢尺检查

柱、梁

±5

钢尺检查

板、墙、壳

±3

钢尺检查

绑扎箍筋、横向钢筋间距

±20

钢尺量连续三档,取最大值

钢筋弯起点位置

20

钢尺检查

预埋件

中心线位置

5

钢尺检查

水平高差

+3,0

钢尺和塞尺检查

注1检查预埋件中心线位置时,应沿纵、横两个方向量测,并取其中的较大值。

2表中梁类、板类构件上部纵向受力钢筋保护层厚度的合格点率应达到90%及以上,且不得有超过表中数值1.5倍的尺寸偏差。

规范表7.4.3原材料每盘称量的允许偏差

材料名称

允许偏差

水泥掺合料

±2%

粗细骨料

±3%

水外加剂

±2%

注:

1各种衡器应定期校验,每次使用前应进行零点校核,保持计量准确;

2当遇雨天或含水率有显著变化时,应增加含水率检测次数,并及时调整水和骨料的用量。

规范表8.3.2-1现浇结构尺寸允许偏差和检验方法

项目

允许偏差(mm)

检验方法

轴线位置

基础

15

钢尺检查

独立基础

10

墙、柱、梁

8

剪力墙

5

垂直度

层高

≤5m

8

经纬仪或吊线、钢尺检查

>5m

10

经纬仪或吊线、钢尺检查

全高(H)

H/1000且≤30

经纬仪、钢尺检查

标高

层高

±10

水准仪或拉线、钢尺检查

全高

±30

截面尺寸

+8,-5

钢尺检查

电梯井

井筒长、宽对定位中心线

+25,0

钢尺检查

井筒全高(H)垂直度

H/1000且≤30

经纬仪、钢尺检查

表面平整度

8

2m靠尺和塞尺检查

预埋设施

中心线位置

预埋件

10

钢尺检查

预埋螺栓

5

预埋管

5

预埋洞中心线位置

15

钢尺检查

注:

检查轴线、中心线位置时,应沿纵、横两个方向量测,并取其中的较大值。

规范表8.3.2-2混凝土设备基础尺寸允许偏差和检验方法

项目

允许偏差(mm)

检验方法

坐标位置

20

钢尺检查

不同平面的标高

0,-20

水准仪或拉线、钢尺检查

平面外形尺寸

±20

钢尺检查

凸台上平面外形尺寸

0,-20

钢尺检查

凹穴尺寸

+20,0

钢尺检查

平面水平度

每米

5

水平尺、塞尺检查

全长

10

水准仪或拉线、钢尺检查

垂直度

每米

5

经纬仪或吊线、钢尺检查

全高

10

预埋地脚螺栓

标高(顶部)

+20,0

水准仪或拉线、钢尺检查

中心距

±2

钢尺检查

预埋地脚螺栓孔

中心线位置

10

钢尺检查

深度

+20,0

钢尺检查

孔垂直度

10

吊线、钢尺检查

预埋活动地脚螺栓锚板

标高

+20,0

水准仪或拉线、钢尺检查

中心线位置

5

钢尺检查

带槽锚板平整度

5

钢尺、塞尺检查

带螺纹孔锚板平整度

2

钢尺、塞尺检查

注:

检查坐标、中心线位置时,应沿纵、横两个方向量测,并取其中的较大值。

4.1.5钢管构件进场抽查尺寸允许偏差(mm)

项目

允许偏差

检验方法

直径D

±D/500

且不大于±5.0

尺量检查

构件长度L

±3.0

管口圆度

D/500

且不应大于5.0

弯曲矢量

L/1500

且不应大于5.0

拉线、吊线和

尺寸检查

钢筋

贯穿管柱孔

(d钢筋直径)

孔径偏差范围

中间1.2d~1.5d

外侧1.5d~.2.0d

长圆孔宽1.2d~1.5d

尺量检查

轴线偏差

1.5

孔距

任意两孔距离±1.5

两断孔距离±2.0

规范表5.6.4-1混凝土灌注桩钢筋笼质量检验标准(mm)

项

序

检查项目

允许偏差或允许值

检查方法

主控项目

1

主筋间距

±10

用钢尺量

2

长度

±10

用钢尺量

1

钢筋材质检验

设计要求

抽样送检

2

箍筋间距

±20

用钢尺量

3

直径

±10

用钢尺量

规范表5.6.4-2混凝土灌注桩质量检验标准

项

序

检查项目

允许偏差或允许值

检查方法

单位

数值

主控项目

1

桩位

见本规范表7.1.4

基坑开挖前量护筒,开挖后量桩中心

2

孔深

mm

+300

只深不浅,用重锤测,或测钻杆、套管长度,嵌岩桩应确保进入设计要求的嵌岩深度

3

桩体质量检验

按基桩检测技术规范。

如钻芯取样,大直径嵌岩桩应钻至桩尖下50mm

按基桩检测技术规范

4

混凝土强度

设计要求

试件报告或钻芯取样送检

5

承载力

按基桩检测技术规范

按基桩检测技术规范

一般项目

1

垂直度

见本规范表7.1.4

测大管或钻杆,或用超声波探测,干施工时吊垂球

2

桩径

见本规范表7.1.4

井径仪或超声波检测,干施工时吊垂球

3

泥浆比重(粘土或砂性土中)

1.15-1.20

用比重计测,清孔后在距孔底50cm处取样

4

泥浆面标高(高于地下水位)

m

0.5-1.0

目测

5

沉渣厚度:

端承桩

摩擦桩

mm

mm

≤50

≤150

用沉渣仪或重锤测量

6

混凝土坍落度:

水下灌注

干施工

mm

mm

160-220

70-100

坍落度仪

7

钢筋笼安装深度

mm

±100

用钢尺量

8

混凝土充盈系数

>1

检查每根桩的实际灌注量

9

桩顶标高

mm

+30

-50

水准仪,需扣除桩顶浮浆层及劣质桩体

规范表7.4.5锚杆及土钉墙支护工程质量检验标准

项

序

检查项目

允许偏差或允许值

检查方法

单位

数值

主控

项目

1

锚杆土钉长度

mm

±30

用钢尺量

2

锚杆锁定力

设计要求

现场实测

一般

项目

1

锚杆或土钉位置

mm

±100

用钢尺量

2

钻孔倾斜度

0

±1

测钻机倾角

3

浆体强度

设计要求

4

注浆量

大于理论计算浆量

检查计量数据

5

土钉墙面厚度

mm

±10

用钢尺量

6

墙体强度

设计要求

试样送检

规范表6.2.4土方开挖工程质量检验标准(mm)

项

序

项目

允许偏差或允许值

检验方法

柱基基坑基槽

挖方场地平整

管沟

地(路)面基层

人工

机械

主控

项目

1

标高

-50

±30

±50

-50

-50

水准仪

2

长度、宽度(由设计中心线向两边量)

+200-50

+300-100

+500-150

+100

经纬仪,用钢尺量

3

边坡

设计要求

观察或用坡度尺检查

一般

项目

1

表面平整度

20

20

50

20

20

用2m靠尺和楔形塞尺检查

2

基底土性

设计要求

观察或土样分析

注:

地(路)面基层的偏差只适用于直接在挖、填方上做地(路)面的基层。

规范表6.3.4填土工程质量检验标准(mm)

项

序

项目

允许偏差或允许值

检验方法

柱基基坑基槽

挖方场地平整

管沟

地(路)面基层

人工

机械

主控

项目

1

标高

-50

±30

±50

-50

-50

水准仪

2

分层压实系数

设计要求

按规定方法

一般

项目

1

回填土料

设计要求

取样检查或直观鉴别

2

分层厚度及含水量

设计要求

水准仪及抽样检查

3

表面平整度

20

20

30

20

20

用靠尺或水准仪

表4.2.11一般抹灰的允许偏差和检验方法

项次

项目

允许偏差(mm)

检验方法

普通抹灰

高级抹灰

1

立面垂直度

4

3

用2m垂直检测尺检查

2

表面平整度

4

3

用2m靠尺和塞尺检查

3

阴阳角方正

4

3

用直角检测尺检查

4

分隔条(缝)直线度

4

3

拉5m线,不足5m拉通线,用钢直尺检查

5

墙裙、勒脚上口直线度

4

3

拉5m线,不足5m拉通线,用钢直尺检查

表5.2.17木门窗制作的允许偏差和检验方法

项次

项目

构件名称

允许偏差(mm)

检验方法

普通

高级

1

翘曲

框

3

2

将框、扇平放在检查平台上,用塞尺检查

扇

2

2

2

对角线长度差

框、扇

3

2

用钢尺检查,框量裁口里角,扇量外角

3

表面平整度

扇

2

2

用1m靠尺和塞尺检查

4

高度、宽度

框

0;-2

0;-1

用钢尺检查,框量裁口里角,扇量外角

扇

+2;0

+1;0

5

裁口、线条结合处高低差

框、扇

1

0.5

用钢直尺和塞尺检查

6

相邻棂子两端间距

扇

2

1

用钢直尺检查

表5.2.18木门窗安装的留缝限值、允许偏差和检验方法

项次

项目

留缝限值(mm)

允许偏差(mm)

检验方法

普通

高级

普通

高级

1

门窗槽口对角线长度差

-

-

3

2

用钢尺检查

2

门窗框的正、侧面垂直度

-

-

2

1

用1m垂直检测尺检查

3

框与扇、扇与扇接缝高低差

-

-

2

1

用钢尺和塞尺检查

4

门窗扇对口缝

1~2.5

1.5~2

-

-

用塞尺检查

5

工业厂房双扇大门对口缝

2~5

-

-

-

6

门窗扇与上框间留缝

1~2

1~1.5

-

-

7

门窗扇与侧框间留缝

1~2.5

1~1.5

-

-

8

窗扇与下框间留缝

2~3

2~2.5

-

-

9

门扇与下框间留缝

3~5

3~4

-

-

10

双层门窗内外框间距

-

-

4

3

用钢尺检查

11

无下框时门扇与地面间留缝

外门

4~7

5~6

-

-

用塞尺检查

内门

5~8

6~7

卫生间门

8~12

8~10

厂房大门

10~20

-

表5.3.12铝合金门窗安装的允许偏差和检验方法

项次

项目

允许偏差(mm)

检验方法

1

门窗槽口宽度、高度

≤1500mm

1.5

用钢尺检查

>1500mm

2

2

门窗槽口对角线长度差

≤2000mm

3

用钢尺检查

>2000mm

4

3

门窗框的正、侧面垂直度

2.5

用垂直检测尺检查

4

门窗横框的水平度

2

用1m水平尺和塞尺检查

5

门窗横框标高

5

用钢尺检查

6

门窗竖向偏离中心

5

用钢尺检查

7

双层门窗内外框间距

4

用钢尺检查

8

推拉门窗扇与框搭接量

1.5

用钢直尺检查

表6.2.11暗龙骨吊顶工程安装的允许偏差和检验方法

项次

项目

允许偏差(mm)

检验方法

纸面石膏板

金属板

矿棉板

木板、塑料板、格栅

1

表面平整度

3

2

2

2

用2m靠尺和塞尺检查

2

接缝直线度

3

1.5

3

3

拉5m线,不足5m拉通线,用钢直尺检查

3

接缝高低差

1

1

1.5

1

用钢直尺和塞尺检查

表8.2.9饰面板安装的允许偏差和检验方法

项次

项目

允许偏差(mm)

检验方法

石材

瓷板

木材

塑料

金属

光面

剁斧石

蘑菇石

1

立面垂直度

2

3

3

2

1.5

2

2

用2m垂直检测尺检查

2

表面平整度

2

3

-

1.5

1

3

3

用2m靠尺和塞尺检查

3

阴阳角方正

2

4

4

2

1.5

3

3

用直角检测尺检查

4

接缝直线度

2

4

4

2

1

1

1

拉5m线,不足5m拉通线,用钢直尺检查

5

墙裙、勒脚

上口直线度

2

3

3

2

2

2

2

拉5m线,不足5m拉通线,用钢直尺检查

6

接缝高低差

0.5

3

-

0.5

0.5

1

1

用钢直尺和塞尺检查

7

接缝宽度

1

2

2

1

1

1

1

用钢直尺检查

表8.3.11饰面砖粘贴的允许偏差和检验方法

项次

项目

允许偏差(mm)

检验方法

外墙面砖

内墙面砖

1

立面垂直度

3

2

用2m垂直检测尺检查

2

表面平整度

4

3

用2m靠尺和塞尺检查

3

阴阳角方正

3

3

用直角检测尺检查

4

接缝直线度

3

2

拉5m线,不足5m拉通线,用钢直尺检查

5

接缝高低差

1

0.5

用钢直尺和塞尺检查

6

接缝宽度

1

1

用钢直尺检查

表9.2.23明框玻璃幕墙安装的允许偏差和检验方法

项次

项目

允许偏差(mm)

检验方法

1

幕墙垂直度

幕墙高度≤30m

10

用经纬仪检查

30m<幕墙高度≤60m

15

60m<幕墙高度≤90m

20

幕墙高度>90m

25

2

幕墙水平度

幕墙幅宽≤35m

5

用水平仪检查

幕墙幅宽>35m

7

3

构件直线度

2

用2m靠尺和塞尺检查

4

构件水平度

构件长度≤2m

2

用水平仪检查

构件长度>2m

3

5

相邻构件错位

1

用钢直尺检查

6

分格框对角线长度差

对角线长度≤2m

3

用钢尺检查

对角线长度>2m

4

规范表3.3.8钢管管道支架的最大间距

公称直径(mm)

15

20

25

32

40

50

70

80

100

125

150

200

250

300

支架最大间距

保温管

2

2.5

2.5

2.5

3

3

4

4

4.5

6

7

7

8

8.5

不保温管

2.5

3

3.5

4

4.5

5

6

6

6.5

7

8

9.5

11

12

规范表3.3.9塑料管及复合管管道支架的最大间距

公称直径(mm)

12

14

16

18

20

25

32

40

50

63

75

90

110

支架最

大间距

(m)

立管

0.5

0.6

0.7

0.8

0.9

1.0

1.1

1.3

1.6

1.8

2.0

2.2

2.4

水平管

冷水管

0.4

0.4

0.5

0.5

0.6

0.7

0.8

0.9

1.0

1.1

1.2

1.35

1.55

热水管

0.2

0.2

0.25

0.3

0.3

0.35

0.4

0.5

0.6

0.7

0.8

规范表3.3.10铜管垂直或支架的最大间距

公称直径(mm)

15

20

25

32