联合试运转报告.docx

《联合试运转报告.docx》由会员分享,可在线阅读,更多相关《联合试运转报告.docx(30页珍藏版)》请在冰豆网上搜索。

联合试运转报告

第一章矿井概况

一、地理位置、交通、隶属关系及地形地貌

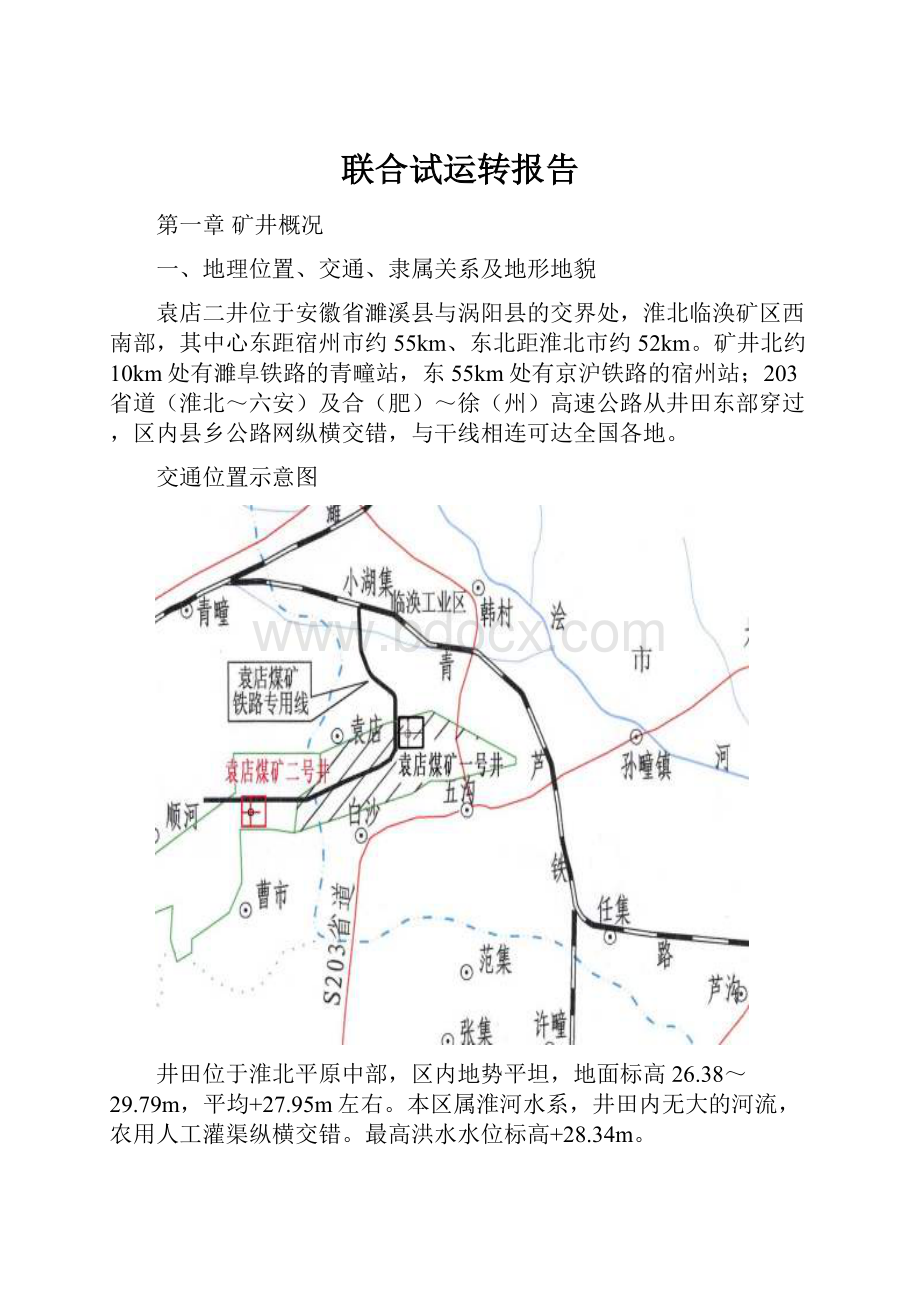

袁店二井位于安徽省濉溪县与涡阳县的交界处,淮北临涣矿区西南部,其中心东距宿州市约55km、东北距淮北市约52km。

矿井北约10km处有濉阜铁路的青疃站,东55km处有京沪铁路的宿州站;203省道(淮北~六安)及合(肥)~徐(州)高速公路从井田东部穿过,区内县乡公路网纵横交错,与干线相连可达全国各地。

交通位置示意图

井田位于淮北平原中部,区内地势平坦,地面标高26.38~29.79m,平均+27.95m左右。

本区属淮河水系,井田内无大的河流,农用人工灌渠纵横交错。

最高洪水水位标高+28.34m。

二、井田面积

袁店二井井田东以袁店断层为界与袁店一井毗邻;西以39444200m经线与单集勘查区接壤;南自10煤层露头线;北到32煤层-1000m的水平投影线或区块登记边界。

东西长约10.9~13.3km,南北宽1.3~5.3km,面积约41.60km2。

三、井田地质情况

1.地质构造

袁店二井总体上为一走向北东~北东东、倾向北西~北的单斜断块,褶曲不发育。

地层倾角较平缓,一般5~15°。

断层较发育,走向以北东向为主。

本井局部有岩浆活动,侵入层位从10煤到7煤,其中7-8煤受影响较大。

根据钻探、测井、地震资料共组合断层193条,正断层192条,逆断层1条。

按断层落差分:

大于或等于500m的2条,小于500m而大于或等于100m的17条,小于100m而大于或等于50m的12条,小于50m而大于或等于20m的34条,小于20m而大于或等于10m的37条,小于5m的91条。

2.煤系与煤层

本井田含煤地层为石炭~二叠系。

石炭系煤层薄,不稳定,煤质差,并且顶板多为石灰岩。

二叠系含煤地层总厚约900m,分下统山西组、下石盒子组和上统上石盒子组,含1、2、3、4、5、6、7、8、10、11等十个煤层(组),含煤20余层,煤层总厚10.91m。

1、2、4、5、6、11等六个煤层(组)为不可采煤层,32、72、81、82、10等5层为可采煤层,可采煤层总厚7.88m,占含煤总厚的72%;其中32、72、10为主采煤层,总厚6.06m,占可采煤层总厚的77%。

3.资源/储量

袁店二井地质资源量为17764.28万t,扣除断层、井田边界、防水煤柱,矿井设计资源/储量为11699.66万t,矿井设计可采储量为8051.92万t。

4.煤质

本井可采煤层以炼焦用煤中的1/3焦煤、肥煤和焦煤为主,部分有岩浆侵入的变为无烟煤或天然焦。

5.水文地质

根据《安徽省淮北煤田临涣矿区袁店二井勘探(补充)地质报告》及2010年11月12日集团公司组织专家对袁店二井水文地质类型划分报告的审查结论,矿井水文地质条件属中等类型。

矿井正常涌水量为362m3/h,最大涌水量540m3/h,考虑井筒淋水、井下洒水等生产工艺用水,取正常排水量为440m3/h,最大排水量为618m3/h。

四、开采技术条件

1.瓦斯

本井田在勘探和补勘期间共取解吸瓦斯样57个,合格样48个,不合格样品9个。

各可采煤层采样深度在298.00~806.95m,采样密度都在0.5个/km2以上。

对所采集瓦斯煤样进行野外解吸和室内解吸,在合格的48个样品中,瓦斯成分分带不明显,瓦斯(CH4)含量为0~7.12m3/t.daf。

对72煤层进行突出危险性鉴定过程中测得:

72煤层最大相对瓦斯压力为0.48Mpa(-554.4m),坚固性系数f最小为0.41,瓦斯放散初速度△P最大为8mmHg,正常区域煤体破坏类型属于Ⅱ~Ⅲ类,地质破坏带属Ⅳ类。

2010年9月,中国矿业大学矿山开采与安全教育部重点实验室提交了《淮北矿业(集团)有限责任公司袁店二井72煤层煤与瓦斯突出危险性鉴定报告》,鉴定结论为:

袁店二井-560m以浅72煤为无煤与瓦斯突出危险性煤层。

安徽省经济和信息化委员会对该报告进行了审查批复(皖经信煤炭[2010]1089号)。

2.煤尘爆炸与煤的自燃

根据矿井勘探(补充)地质报告,各煤层为不易自燃,均有煤尘爆炸危险性。

中国矿业大学矿山开采与安全教育部重点实验室对72煤自燃倾向性和煤尘爆炸性鉴定结果为:

72煤为不易自燃煤层,有煤尘爆炸性。

3.地温

通过对本矿井13个简易测温孔地温校正,本矿井地温梯度平均为2.09℃/百米,略低于周边矿井。

本井属正常地温背景下的正常地温区。

在-704.6m以深可能出现一级高温,在-991.7m以深可能出现二级高温。

五、设计单位及项目审批

2007年6月,中煤国际工程集团北京华宇工程有限公司完成了《袁店二井及选煤厂环境影响报告书》。

2007年8月29日,安徽省环境保护局以环评函〔2007〕746号批复。

2007年11月,淮南市规划设计研究院完成了《袁店二井及选煤厂建设项目规划选址专题报告》。

2008年1月22日,安徽省建设厅以选字第340000200800001号批复。

2008年6月6日,矿井建设用地经国土资源部预审批复(国土资预审字[2008]189号)。

中煤国际工程集团南京设计研究院2006年6月~2008年10月相继提交《袁店二井及选煤厂可行性研究报告》、《袁店二井及选煤厂可行性研究报告》(修改),2010年3月~2010年9月相继提交《袁店二井初步设计安全专篇》、《袁店二井初步设计安全专篇》(修改版),2010年10月提交《袁店二井及选煤厂初步设计说明书》。

2010年7月30日,国家发展和改革委员会对袁店二井及选煤厂项目进行批复。

批文为“关于淮北矿业(集团)有限责任公司袁店二井煤矿项目核准的批复”(发改能源[2010]1679号)。

2010年8月18~19日,安徽煤矿安全监察局组织有关专家对中煤国际工程集团南京设计研究院编制的《袁店二井初步设计安全专篇》进行了初审,形成了“袁店二井初步设计安全专篇审查综合意见”。

2010年9月20日,安徽煤矿安全监察局组织专家对设计单位根据审查意见编制的《袁店二井初步设计安全专篇》(修改版)进行了审查并批复。

批文为“关于淮北矿业集团有限责任公司袁店二井初步设计安全专篇的批复”(皖煤安监监一〔2010〕118号)。

2010年10月,中煤国际工程集团南京设计研究院编制的《袁店二井及选煤厂初步设计》经安徽省发展和改革委员会审查通过(皖发改设计函〔2010〕1166号)。

2010年11月11日,袁店二井劳动保护和工业卫生“三同时”通过了安徽省总工会验收(皖工护〔2010〕7号)。

六、联合试运转情况

袁店二井自2007年6月1日开工建设,至2010年11月20日基本建成。

2010年11月25日,淮北矿业(集团)公司组织有关业务处室专业技术人员,对矿井各系统工程质量、相关资料及现场进行了预验收检查,认为矿井具备联合试运转条件,并及时向省发改委上报了《关于袁店二井煤矿联合试运转的请示》(淮矿建发〔2010〕380号)。

2010年12月29日,安徽省发改委组织有关专家,对矿井联合试运转的准备情况进行了检查验收,2010年12月30日安徽省能源局以皖能源煤炭函【2010】71号文《关于淮北矿业(集团)有限责任公司袁店二井及选煤厂联合试运转的复函》批准于12月30日进行联合试运转。

目前,矿井各系统运转正常、可靠,满足设计及安全生产的要求。

第二章主要安全生产系统分项运行报告

一、提升系统

1、主井提升系统于2010年6月份开始运行。

选用JKMD-3.5×4(Ⅲ)型落地式多绳摩擦轮提升机,配套选用1500kW、50r/min直流电动机,装备一套12t双箕斗。

电控设备选用河南焦作华飞生产的直流提升机电控系统,型号为ZTDK,提升钢丝绳型号:

ZBB6V×37S+FC1570ZZ(SS),4根,直径36mm。

尾绳:

34×7-1570,2根44mm,1根42mm。

经校验滚筒直径和天轮直径与钢丝绳直径和最粗钢丝直径比值、提升钢丝绳安全系数均满足《煤矿安全规程》要求。

整套系统已于2010年7月份做过性能测试,各项指标正常。

运行至今,系统稳定良好。

2、副井提升系统于2010年2月份开始运行。

选用JKMD-3.5×4(Ⅲ)型落地式多绳摩擦轮提升机,配套选用1500kW、50r/min直流电动机,装备一套1.5t双层四车双罐笼(一宽一窄)。

电控设备选用河南焦作华飞生产的直流提升机电控系统,型号为ZTDK。

提升钢丝绳型号:

ZBB6V×37S+FC1670型,直径38mm。

尾绳:

34×7-1570,2根44mm,1根46mm。

经校验滚筒直径和天轮直径与钢丝绳直径和最粗钢丝直径比值、提升钢丝绳安全系数满足均满足《煤矿安全规程》要求。

整套系统已于2010年4月份做过性能测试,各项指标正常。

运行至今,系统稳定良好。

3、各种保护装置

(1)、防止过卷装置:

当提升容器超过正常终端停止位置0.5m时,设在井架的过卷保护开关动作,同时主控机、监控机、后备保护中的过卷保护相应动作,使提升机安全制动。

(2)、防止过速装置:

在提升机控制回路内设提升超速保护,当提升速度超过最大速度15%时,提升机安全制动。

(3)、过负荷和欠电压保护:

当提升机供电回路发生过负荷、失压或欠压时,控制回路内的过流或欠压继电器动作,提升机安全制动。

(4)、限速保护装置:

在提升机控制回路内设提升限速保护,以保证提升容器接近停车位时的速度不超过2m/s。

(5)、深度指示失效保护:

当深度指示失效时,能自动断电使提升机安全制动。

(6)、闸间隙保护:

当闸间隙超过规定值时,能自动报警。

(7)、满仓保护:

主井上口接受仓仓满时能及时报警并形成闭锁。

(8)、减速功能保护:

当提升容器到达设计减速位置时,能发出声光信号,并开始自动减速。

(9)、有相互独立的双线形式:

防止过卷装置、防止过速装置、限速装置和减速功能等保护装置设置为相互独立的双线形式。

(10)、主井上口设有防撞梁,上下口均装设HZSN-450/60型缓冲托罐装置。

副井上口设有防撞梁,上下口均装设FHT型缓冲托罐装置。

井口安全门和阻车器以及摇台相互闭锁,并与提升机保持闭锁关系,摇台抬起,前阻车器关上,安全门关闭后,提升信号才可发出,可有效防止人员和矿车坠井。

二、运输系统

1、井下辅助系统

井底车场及大巷辅助运输采用CTL12/6G防爆特殊型蓄电池机车牵引1.5T矿车,井下大巷运输轨道轨型为30kg/m,轨距600mm。

电机车运行的大巷留有足够宽的人行道,电机车灯、铃、闸、撒砂装置和连接器齐全,并配备了红尾灯。

制定了电机车运输操作规程以及管理规定,有效提醒行人避让,以防机车撞人。

井底车场及南、北翼大巷等主要运输巷道照明充足。

主要运输大巷道岔标志牌、警标、路标以及警示用语醒目。

副井下口、运输调度站、南、北大巷安装了电话。

井下机车局部信号控制系统装设了司控道岔系统,满足设计要求。

弯道、井底车场和其他人员密集的地点使用同时发出声、光的预报警信号装置。

工作面顺槽采用无极绳绞车和小绞车牵引。

采区小绞车的使用符合《煤矿安全规程》要求。

斜巷上部车场入口安设能阻止未联挂的车辆进入摘挂钩地点的阻车器及联动挡车栏。

在变坡点下方略大于一列车长度的地点,设置能够防止未联挂的车辆下滑的联动挡车栏。

超过80m的斜巷在中间安设一道超速捕车器。

斜巷及车场按《煤矿安全规程》规定设置信号和躲避硐室。

倾斜轨道过卷距离、地滚符合要求。

2、地面窄轨系统:

地面窄轨运输采用CJT10-6/250GP型架线电机车,600mm轨距,轨道线路装设弯道报警和声光信号,地面架线回电轨道与不回电的轨道按规定装设绝缘装置。

井下用材料、设备经地面装车后入井,地面排矸主要使用CJT10-6/250GP型架线电机车牵引矿车运至液压翻车机,采用2JK-2A型绞车提升,配备3.4m3三面排矸车。

井上下轨道和道岔质量符合《矿井轨道质量标准及架线维护规程》。

整套系统已于2010年12月份做过性能测试,各项指标正常。

运行至今,系统性能稳定良好。

3、井下原煤运输系统:

南翼胶带大巷选用强力胶带输送机,型号为:

DTL100/80-2×280S型带式输送机,带宽1.0m,运行速度2.5m/s,于2010年6月投入使用,运行至今,性能良好。

81胶带大巷选用型号为DSJ100/63/2*75带式输送机,带宽1.0m,运行速度1.9m/s;7211机巷选用DSJ100/100/2×200型可伸缩带式输送机,带宽1.0m,运行速度3.15m/s。

该系统于2010年11月份开始运行,运行状态良好。

三、供电系统

1、地面供电系统

地面供电系统于2008年7月份开始运行。

矿井35KV变电所两回电源线路引自焦楼220kV变电所不同母线段,架空导线型号为LGJ-185,每回路约长17km,全程架设GJ-35型避雷线,每基杆塔都安装接地装置,线路首端、末端均安装线路避雷器。

正常一回路线路运行,另一回路充电备用。

变电所安装了避雷针,形成避雷带,经校验保护范围符合要求,所有设备金属外壳均与主接地极连接,接地电阻满足规程要求。

变电所35KV为全桥接线,安装KYN61-40.5户内型真空开关柜10台。

主变压器两台,型号为SZ912500/35/6.3,容量12500KVA。

6kV主接线采用单母线分段,安装KYN28-12型真空开关柜38台。

所有保护均为微机综保,所有保护齐全、灵敏、可靠,形成变电所综合自动化系统。

变电所两段母线分别安装了MSVC动态无功补偿装置,电能质量满足要求;安装了消弧消谐装置,接地电容电流满足规程要求。

通风机房、主井、副井、压风机房均为两回路供电。

该系统每年均经过集团公司电气试验室性能测试,各项指标正常。

目前矿井最大负荷为7700Kw,整个系统运行至今,性能稳定、运行良好。

2、井下供配电系统

井下中央变电所于2010年2月底开始运行。

井下中央变电所电源引自地面变电所,经副井井筒敷设四回MYJV42-6/6kV3×185mm2矿用阻燃型铜芯交联聚乙烯绝缘电力电缆。

井下中央变电所内设BGP-6型矿用隔爆高压真空配电装置17台,QBGZ型矿用隔爆高压真空磁力起动器5台,KBZ型矿用隔爆低压真空配电装置14台,矿用隔爆型干式变压器2台。

81采区变电所为高压双回路,引自中央变电所不同母线段,高压开关为BGP-6型矿用隔爆高压真空配电装置,低压配电为KBZ型矿用隔爆低压真空配电装置,高压真空配电装置装有短路、过负荷、接地和欠压释放等保护,低压真空配电装置装有短路、过负荷、单相断线、漏电闭锁保护装置及远程控制装置。

自运行以来,性能稳定,运行良好。

四、通风系统

矿井采用中央并列式通风,工业场地内设3个井筒,主井(D5.0m)、副井(D6.5m)和中央风井(D5.0m)。

中央风井安装两台GAF26.6-13.3-1型轴流式风机,一台使用,一台备用,额定转速为985r/min,配备上海电机厂生产的YR560-6型异步电动机,功率1250kw,于2009年9月底开始运行。

目前主要通风机运行工况为:

风叶角度-10°,负压1747Pa,风量9591m3/min,外部漏风率为3.25%,供风量能满足井下安全生产需要。

通风机设有电气短路、过负荷、低电压、过电压、接地等保护装置。

2009年10月由淮北佳平工矿装备技术服务有限公司对风机性能进行测定,风机性能稳定,各项指标符合要求,运行良好。

井下的通风设施主要有调节风门、测风站及密闭等。

根据井下采掘接替和巷道布置,严格按照《规程》及质量标准化要求设置通风设施,所有联络巷道按要求设置了正反向风门及调节风窗。

过车风门均安装了气动装置、语音报警装置,确保了过车、行人安全。

同时,语音报警信号实现与监控数据联网,实现了风门开关的地面监控。

井下采掘工作面及硐室等各用风地点供风量充足,杜绝了无风、微风,实现了通风系统稳定可靠。

五、粉尘防治及消防系统

井下防尘及消防用水从地面600m3的消防水池,经副井D159×9管路送入井下,在井底车场减压后利用分支管道送至各用水点和工作面。

大巷设有D159供水管路,各分支管路均采用D89供水管路,供水管路按规定距离设置了三通及闸阀等。

井下经减压阀供往各用水点的水压为3.5MPa,采煤工作面水压达到3MPa以上,能够满足采煤机喷雾及冷却水的需要。

各采掘工作面、煤仓、输送机及装载机等转载点按要求设置了防尘喷雾,南翼胶带机巷、81采区胶带机巷等主要运输大巷等按规定设置了净化喷雾。

各类喷雾设施灵敏可靠、效果良好。

采掘工作面采用湿式钻眼、水炮泥、放煤喷雾、装岩洒水、风流净化等综合防灭尘措施,7211综采工作面回风巷设置了全断面防尘网,净化了回风流中的浮尘,给工作面风巷提供了良好的作业环境。

按设计建立了隔爆系统。

隔爆水棚安装地点、数量、水量及安装质量符合规定。

主要进、回风大巷及井下所有煤巷掘进工作面均安装了隔爆水袋,并定期进行维护、挪移。

矿井制定了综合防尘措施、预防和隔绝煤尘爆炸措施及管理制度,建立了测尘制度,配备5台测尘仪,配有4名专业测尘人员。

六、安全监控系统

矿井装备了重庆煤炭科学研究院生产的KJ90NB煤矿安全监控系统,系统于2009年10月投入使用。

系统配置主控计算机2台(一用一备)、联网上传主备机各1台,图形工作站1台,KJJ103型环网交换机3台(其中井下2台),井下KJ90-F16型监控分站12台(其中地面风机在线监控分站、抽放分站4台,井下监控分站8台),安装CH4传感器16台、局扇开停8台、温度传感器6台、风速传感器4台及其它传感器24台,系统装备量符合设计和规定要求。

主通风机在线监测系统已按规定与安全监控系统联网,并实现了动态图显示。

井下各采掘工作面均按设计安装了传感器,实现了对瓦斯浓度、风速、局扇开停、风门开关等数据的实时监测,断电范围正确、断电功能可靠。

矿井建立了专业监控队伍和监测监控管理制度,各类技术资料和报表齐全。

七、防灭火系统

矿井按设计在地面建立了防火灌浆站,安装两台NJ30型制浆机,制浆能力60m3/h。

防火灌浆系统主管路为D108,灌浆管路由地面灌浆站经风井→南翼总回风巷→81采区回风巷→7211工作面机巷→工作面,工作面支管为D89。

灌浆系统已完成安装调试,运行良好,满足工作面防火灌浆需要。

矿井按规定设置了地面、井下消防材料库并配齐了消防备用料及专用电机车;井下机电硐室采用了不燃性材料支护,中央变电所、爆破材料库设置了防火门;井下机电设备硐室、爆破材料库、井底车场、胶带机头、移动变电站等处按规定配备灭火器材。

矿井建立了防灭火管理制度。

八、瓦斯抽采系统

矿井采取地面泵站抽采与井下移动泵站抽采相结合的方式,实现了高低浓分源抽采。

地面抽采系统装备2台2BEY-62型水环式真空泵、电机功率为450kw,额定抽采能力为350m3/min,一台运行,一台备用。

81采区移动瓦斯抽放泵站安装两台ZWY-80/160型移动瓦斯抽放泵、电机功率160kw,最大抽气量80m3/min,一台使用,一台备用。

抽采系统进行了试运转,运行情况良好。

九、供、排水系统

1、供水系统

在副井井口附近建立生产消防泵房,泵房内安装消防泵2台,型号为XBD8.0/55-150G,Q=55L/S,H=80m,N=75KW,一台工作,一台备用,负责全矿地面消防用水;生产泵3台,型号为SL100-200A,Q=120m3/h,H=30m,N=18.5KW,2台工作,1台备用,主要供给黄泥灌浆站生产用水及井下消防水池补充水;除尘洒水泵3台,型号为SL65-250A,Q=23.4m3/h,H=70m,N=11KW,2台工作,1台备用,主要供给储煤厂洒水、地面生产系统冲洗除尘用水以及道路与绿化用水。

在生产消防泵房处设置600m3的地面消防水池和井下消防水池各一个,水源来自矿井水处理站处理后的井下排水。

井下消防水池经副井D159×9管路送入井下,然后通过副井井筒自流至井下各用水点。

整个系统于2010年11月份开始投入使用。

运行至今,性能稳定良好。

2、排水系统

井下中央泵房安装了5台MDS300-65×10Ⅱ型节能耐磨多级离心泵,单台流量为300m3/h、扬程为648.1m。

配套电机型号为YB2-500-4、功率为900KW,正常涌水时2台工作,2台备用,1台检修。

四趟D245×11排水管路均布置在副井井筒中。

水仓与配水巷、龙头井之间设有控制阀,泵房设置了防水密闭门。

系统于2010年6月底开始运行,目前矿井涌水量不大,运行三小时可排出全天的涌水量约900m3。

整套系统已于2010年11月份做过性能测试,各项指标正常。

运行至今,系统性能稳定良好。

十、压风系统

压风机房安装有四台上海英格索兰压缩机厂生产的SSR-M250-2S-HV型双级螺杆式空气压缩机,容积容量为47.4m3/min,额定排气压力为0.85MPa,机组采用风冷,电机功率为250KW。

控制系统采用INTELLISYS智能控制系统控制,储气罐型号为C4/1.0,通过¢219×7管路从副井筒进入井下向各用风点供风。

空气压缩机装有压力表和安全阀;装设温度保护装置,在超温时能自动切断电源;吸气口设置过滤装置。

空气压缩机的风包,在地面设在室外阴凉处。

风包装有超温保护装置,在超温时可自动切断电源和报警。

风包上装有动作可靠的安全阀和放水阀,并有检查孔。

在风包出口管路上已加装可靠的释压阀,且释压阀的口径不得小于出风管的直径。

压风系统自2010年1月1日开始运行。

整套系统已于2010年6月份进行性能测试,各项指标正常。

运行至今系统稳定、良好。

十一、地面原煤生产系统

地面原煤生产系统包括毛煤筛分破碎车间、原煤仓、主厂房、装车仓、矸石仓等设施。

共安装21部胶带输送机、1部刮板机、2台块煤破碎机、2台K3往复式给煤机、20部K4往复式给煤机、64部破拱装置、4部原煤分级筛、1台复合式干选机、2部颚式破碎机、6台密闭式振动粉碎机、1部连续式平煤机、2部调度绞车、2台静态电子轨道衡等设备。

原煤首先经筛孔为50mm圆振动筛分级,+50mm的筛上物经人工手选,手选系统可实现正手选及反手选的任意调整要求,即当大块矸石较多时,采用反手选,大块矸石不经过破碎直接进入大块矸石缓冲仓后外排,大块煤进入大块煤仓外运销售;当大块煤较多时,采取正手选,大块矸石直接外排,大块煤破碎后掺入筛下物。

筛下物再经8mm的多段分级筛,-8mm的末煤直接作为最终产品,50~8mm入风选系统,选出精煤和矸石两种产品。

风选精煤与-8mm的末煤混合运至装车仓,在仓上设一条配仓皮带,均匀配入装车仓中存储,同时在装车仓的北面预留有储煤场的位置,必要时可将混煤由装车仓的皮带机运至储煤场暂存或地销。

矸石运至矸石仓及矸石场储存。

本矿井煤炭外运为铁路运输。

矿井铁路专用线通过矿区铁路延接入矿,专用线全长13.4km。

矿井装车系统采用跨线式圆筒仓,矿井装车站采用横列式布置。

系统于2010年11月份开始运行,运行至今,性能稳定、良好。

第三章主要生产安全设备故障处理记录与分析

一、主井提升系统运行时间:

2010年6月

序号

故障时间

故障现象

处理措施

故障分析

1

2010年10月25日

电控系统主控台报信号紊乱故障。

联系焦作华飞电控厂家技术人员现场修改程序。

程序不完善,计数器不能及时复位。

2

2011年1月18日

主井液压站油温超高报警停车。

检查液压站油位高,油质有污染。

更换液压站油脂,并加油至标准位置。

3

2010年2月8日

主井天轮异响,提升主绳偏摆大。

检查天轮衬垫、天轮辐条、天轮注油,轴编码。

调整轴编码同心度,滑头调整,油缸打压调整。

二、副井提升系统运行时间:

2009年2月

序号

故障时间

故障现象

处理措施

故障分析

1

2009年9月4日

电控系统行程紊乱。

联系焦作华飞电控厂家技术人员现场修改程序,强行将行程总脉冲数清零。

行程校正不完善,没有强行校