电池盒盖文献综述格式模板.docx

《电池盒盖文献综述格式模板.docx》由会员分享,可在线阅读,更多相关《电池盒盖文献综述格式模板.docx(7页珍藏版)》请在冰豆网上搜索。

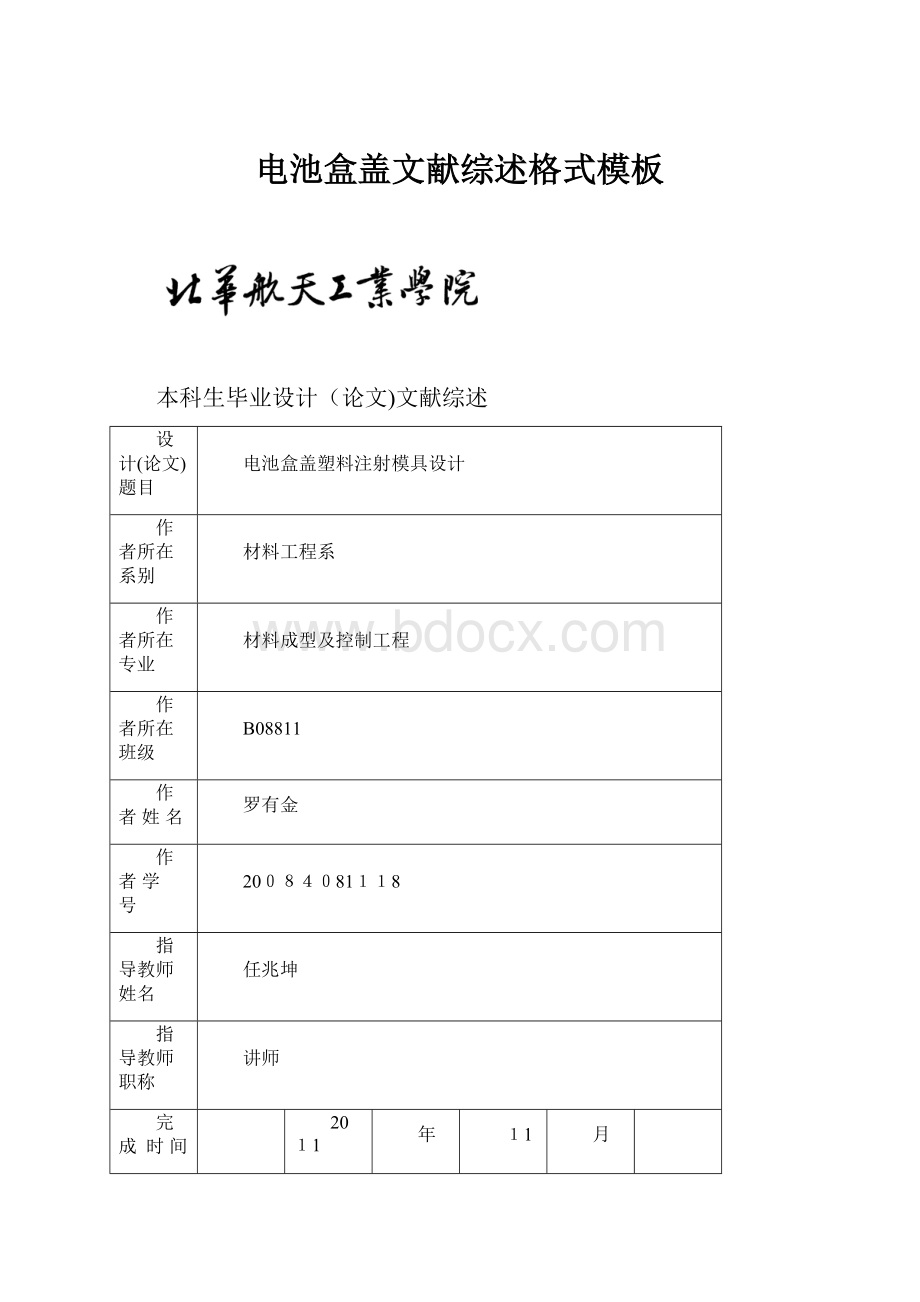

电池盒盖文献综述格式模板

本科生毕业设计(论文)文献综述

设计(论文)题目

电池盒盖塑料注射模具设计

作者所在系别

材料工程系

作者所在专业

材料成型及控制工程

作者所在班级

B08811

作者姓名

罗有金

作者学 号

20084081118

指导教师姓名

任兆坤

指导教师职称

讲师

完成时间

2011

年

11

月

北华航天工业学院教务处制

ﻬ

说 明

1.根据学校《毕业设计(论文)工作暂行规定》,学生必须撰写毕业设计(论文)文献综述。

文献综述作为毕业设计(论文)答辩委员会对学生答辩资格审查的依据材料之一。

2.文献综述应在指导教师指导下,由学生在毕业设计(论文)工作前期内完成,由指导教师签署意见并经所在专业教研室审查。

3.文献综述各项内容要实事求是,文字表达要明确、严谨,语言通顺,外来语要同时用原文和中文表达。

第一次出现缩写词,须注出全称。

4.学生撰写文献综述,阅读的主要参考文献应在10篇以上(土建类专业文献篇数可酌减),其中外文资料应占一定比例。

本学科的基础和专业课教材一般不应列为参考资料。

5.文献综述的撰写格式按毕业设计(论文)撰写规范的要求,字数在2000字左右。

文献综述应与开题报告同时提交。

毕业设 计(论 文)文献综述

第1章《电池盒盖塑料注射模具设计》的文献综述

内容摘要

本设计介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则;详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明;

关键词:

塑料模具;参数化;镶件;分型面

ﻩ

第2章前言

电池盒盖为一种较大的壳形塑料制件,选用ABS作为成型材料,其表面要亮、手感好,故浇口位置的选择以及排气、顶出等问题是设计时要考虑的关键。

塑件外部两侧均有较浅的内凹,需要采用分型侧抽机构来成型。

本设计中采用一种以楔紧块来代替斜导柱的分型抽芯机构,不仅能实现成型,而且结构简单,制造方便,分型力和锁紧力都比较大,尤其适合侧抽距离较小的大型制件。

第3章主题部分

2.1模具型芯的数控加工工艺分析

模具的型芯和型腔往往具有各种自由曲面,非常适合在数控机床上进行加工。

数控加工的工艺与普通加工工艺有较大区别。

ﻫ 数控加工工艺是指采用数控机床加工零件时,所运用各种方法和技术手段的总和,应用于整个数控加工工艺过程。

由于数控加工具有加工效率高、质量稳定、对工人技术要求相对较低、一次装夹可以完成复杂曲面的加工等特点,所以,数控加工在模具制造行业的应用越来越广泛,地位也越来越重要。

数控工艺设计的好坏将直接影响数控加工尺寸的尺寸精度和表面质量、加工时间的长短、材料和人工的耗费,甚至直接影响加工的安全性。

2.2分析注射成型条件

在注塑模具设计生产中,注射成型有以下三点:

2.2.1,模具温度。

模具温度是影响成型的关键因素之一。

一般模温高利于微填充,模温不均衡将严重影响充填。

因此大批量生产时需要定期更换冷却水和清洗模具水路

2.2.2,成型时间。

保压压力过大、保压时间过长会造成制品通孔区域脱模时拉白、拉裂、表面不平等缺陷。

ﻫ 2.2.3,材料预热。

注射前充分干燥,尤其是表面光泽塑件应要求长时间预热干燥

由于模具温度对成型收缩率的影响很大,同时也直接影响注塑制品的力学性能,因此必须使模具保持在规定的温度范围内,而且还要使模具温度不随时间变化而变化。

多型腔模具的各型腔之间的温差也不得发生变化。

为此,在模具设计中必须采取对模具加热或冷却的温度控制措施,且为了使模具各型腔问的温差尽量缩小,必须注意冷却回路的设计。

一般可对每个型腔单独设置冷却水路,并在各型腔冷却水路出口处设置流量控制装置。

2.3盒形件压铸模具冷却流道排布的研究

为了给盒形件压铸模具冷却流道的设计提供依据,提出了一种新的冷却流道排布的优化方法,采用有限元模拟对盒形件压铸模具的热平衡、温度场、热应力、热疲劳分布和铸件的凝固分数进行了分析,确定出了冷却流道传热系数和流体流速之间的关系,在模具冷却流道横向排布和纵向排布情况下,得到了模具热应力、热疲劳和铸件凝固分数随冷却流道排布间隔变化的规律,考虑到模具材料的屈服应力随温度变化的特点,提出了采用热应力影响因子来评估模具在热应力作用下的安全程度,研究结果表明,在满足生产效率的情况下,为保证工件能够达到一定的凝固分数,应尽可能地增大冷却流道的间距,以减小模具热应力,增加模具的热疲劳寿命,当冷却流道横向排布间距为25mm时,模具只需6次循环即可达到热平衡,模具的热应力和热疲劳区域位于模具型腔下10mm以内的区域,并且热应力影响因子均小于0.5。

2.4精密注塑ﻫ 2.4.1 影响精密注塑的主要因素ﻫ 判定精密注塑的依据是注塑制品的精度,即制品的尺寸公差、形位公差和表面粗糙度。

要进行精密注塑必须有许多相关的条件,而最本质的是塑料材料、注塑模具、注塑工艺和注塑设备这四项基本因素。

设计塑料制品时,应首先选定工程塑料材料,而能进行精密注塑的工程塑料又必须选用那些力学性能高、尺寸稳定、抗蠕变性能好、耐环境应力开裂的材料。

其次应根据所选择的塑料材料、成品尺寸精度、件重、质量要求以及预想的模具结构选用适用的注塑机。

在加工过程中,影响精密注塑制品的因素主要来自模具的精度、注塑收缩,以及制品的环境温度和湿度变化幅度等方面。

在精密注塑中,模具是用以取得符合质量要求的精密塑料制品的关键之一,精密注塑用的模具应切实符合制品尺寸、精度及形状的要求。

但即使模具的精度、尺寸一致,其模塑的塑料制品之实际尺寸也会因收缩量差异而不一致。

因此,有效地控制塑料制品的收缩率在精密注塑技术中就显得十分重要。

模具设计得合理与否会直接影响塑料制品的收缩率,由于模具型腔尺寸是由塑料制品尺寸加上所估算的收缩率求得的,而收缩率则是由塑料生产厂家或工程塑料手册推荐的一个范围内的数值,它不仅与模具的浇口形式、浇口位置与分布有关,而且与工程塑料的结晶取向性(各向异性)、塑料制品的形状、尺寸、到浇口的距离及位置有关。

影响塑料收缩率的主要有热收缩、相变收缩、取向收缩、压缩收缩与弹性回复等因素,而这些影响因素与精密注塑制品的成型条件或操作条件有关。

因此,在设计模具时必须考虑这些影响因素与注塑条件的关系及其表观因素,如注塑压力与模腔压力及充模速度、注射熔体温度与模具温度、模具结构及浇口形式与分布,以及浇口截面积、制品壁厚、塑料材料中增强填料的含量、塑料材料的结晶度与取向性等因素的影响。

上述因素的影响也因塑料材料不同、其它成型条件如温度、湿度、继续结晶化、成型后的内应力、注塑机的变化而不同。

ﻫ 由于注塑过程是把塑料从固态(粉料或粒料)向液态(熔体)又向固态(制品)转变的过程。

从粒料到熔体,再由熔体到制品,中间要经过温度场、应力场、流场以及密度场等的作用,在这些场的共同作用下,不同的塑料(热固性或热塑性、结晶性或非结晶性、增强型或非增强型等)具有不同的聚合物结构形态和流变性能。

凡是影响到上述"场"的因素必将会影响到塑料制品的物理力学性能、尺寸、形状、精度与外观质量。

ﻫ 这样,工艺因素与聚合物的性能、结构形态和塑料制品之间的内在联系会通过塑料制品表现出来。

分析清楚这些内在的联系,对合理地拟定注塑加工工艺、合理地设计并按图纸制造模具、乃至合理选择注塑加工设备都有重要意义。

精密注塑与普通注塑在注塑压力和注射速率上也有区别,精密注塑常采用高压或超高压注射、高速注射以获得较小的成型收缩率。

综合上述各种原因,设计精密注塑模具时除考虑一般模具的设计要素外,还须考虑以下几点:

①采用适当的模具尺寸公差;②防止产生成型收缩率误差;③防止发生注塑变形;④防止发生脱模变形;⑤使模具制造误差降至最小;⑥防止模具精度的误差;⑦保持模具精度。

ﻫ 2.4. 2防止产生成型收缩率误差

由于收缩率会因注塑压力而发生变化,因此,对于单型腔模具,型腔内的模腔压力应尽量一致;至于多型腔模具,型腔之间的模腔压力应相差很小。

在单型腔多浇口或多型腔多浇口的情况下,必须以相同的注塑压力注射,使型腔压力一致。

为此,必须确保使浇口位置均衡。

为了使型腔内的模腔压力一致,最好使浇口入口处的压力保持一致。

浇口处压力的均衡与流道中的流动阻力有关。

所以,在浇口压力达到均衡之前,应先使流通均衡。

由于熔体温度和模具温度对实际收缩率产生影响,因此在设计精密注塑模具型腔时,为了便于确定成型条件,必须注意型腔的排列。

因为熔融塑料把热量带入模具,而模具的温度梯度分布一般是围绕在型腔的周围,呈以主流道为中心的同心圆形状。

ﻫ 因此,流道均衡、型腔排列和以主流道为中心的同心圆状排列等设计措施,对减小各型腔之间的收缩率误差、扩大成型条件的允许范围以及降低成本都是必要的。

精密注塑模具的型腔排列方式应满足流道均衡和以主流道为中心排列两方面的要求,且必须采用以主流道为对称线的型腔排列方式,否则会造成各型腔的收缩率差异。

ﻫ 由于模具温度对成型收缩率的影响很大,同时也直接影响注塑制品的力学性能,还会引起制品表面发花等各种成型缺陷,因此必须使摸具保持在规定的温度范围内,而且还要使模具温度不随时间变化而变化。

多型腔模具的各型腔之间的温差也不得发生变化。

为此,在模具设计中必须采取对模具加热或冷却的温度控制措施,且为了使模具各型腔间的温差尽量缩小,必须注意温控-冷却回路的设计。

在型腔、型芯温控回路中,主要有串联冷却与并联冷却两种连接方式。

从热交换效率来看,冷却水的流动应呈紊流。

但是在并联冷却回路中,成为分流的一条回路中的流量比在串联冷却回路中的流量小,这样可能会形成层流,而且实际进入每条回路中的流量也不一定相同。

由于进入各回路的冷却水温度相同,各型腔的温度也应相同,但实际上因各回路中的流量不同,且每条回路的冷却能力也不相同,致使各模腔的温度也不可能一致。

采用串联冷却回路的缺点是冷却水的流动阻力大,最前面的型腔入口处的冷却水温度同最后型腔入口处的冷却水温度有明显的差别。

冷却水出入口的温差因流量的大小而变化。

对于加工轿车塑料件的小型精密注塑模具而言,一般从降低模具成本考虑,采用串联冷却回路较适宜。

如果所使用的模温调节控制仪(机)的性能能在2℃内控制冷却水的流量,则各型腔的温差最大也可保持在2℃范围内。

ﻫ 模具型腔和型芯应有各自的冷却水回路系统。

在冷却回路的设计上,由于从型腔和型芯上所摄取的热量不同,回路结构的热阻力也不一样,型腔与型芯入口处的水温会产生很大的温差。

若采用同一系统,冷却回路设计也较困难。

一般轿车塑料件用的小型注塑模具型芯都很小,采用冷却水系统有很大的困难。

如有可能,可以采用被青铜材料制造型芯,对实心铍青铜型芯则可采用插入式冷却的方法。

另外,在对注塑制品采取防止翘曲的对策时,也希望型腔与型芯之间保持一定的温差。

因此设汁型腔与型芯的冷却回路时应能分别进行温度的调节和控制。

2.4. 3模具精度的保持ﻫ 为了保持在注塑压力、锁模力下的模具精度,设计模具结构时必须考虑对型腔零件进行磨削、研磨和抛光等加工的可行性。

尽管型腔、型芯的加工已经达到高精度的要求,而且收缩率也同所预计的一样,但由于成型时的中心偏移,其所成型的制品内侧、外侧的相关尺寸都很难达到塑料零部件的设计要求。

为了保持动、定模型腔在分型面上的尺寸精度,除了设置常规模具所常用的导柱、导套定中心外,还必须加装锥形定位销或楔形块等定位副,以确保定位精度准确、可靠。

制作精密注塑模具的材料要选择力学性能高、热蠕变小的优质合金工具钢,制作型腔、浇道的模具材料要选择经过严格热处理的硬度高、耐磨性好、耐腐蚀性强、抗热变形的材料,同时还要考虑机械加工、电加工的难易性和经济性。

为防止发生时效变化而改变模具的尺寸精度,必须在设计模具时规定降低模具材料热处理的残存奥氏体组织的回火处理或低温处理。

对精密注塑模具的易损零件,尤其是型腔、型芯等易损件,要在设计时考虑修理的可能性,以保持模具维修后仍具有较高精度。

第4章总结

通过合理地确定模具的尺寸与公差、采取防止注塑制品产生收缩率误差、注塑变形、脱模变形、溢边等,以及确保模具精度等技术措施,并采用正确的精密注塑工艺、适用的工程塑料材料和精密的注塑设备,使之达到最佳的匹配。

参考文献

[1] 王孝培.塑料成型工艺及模具简明手册.机械工业出版社,2000

[2]黄晓燕.简明塑料成型工艺与模具设计手册.上海科学技术出版社,2006

[3]党根茂.模具设计与制造.西安电子科技大学出版社,2004

[4]王永平.注塑模具设计经验点评.北京机械工业出版社,2005

[5]邹继强.塑料模具设计参考资料汇编.清华大学出版社,2005

[6]王华山.塑料注塑技术与实例.北京化学工业出版社,2006

[7]Mitsutaka Shimoda,Isao TsujimuraandMasatakaTanigaki.FoamingSimulationforExtrusionProcesses, ANTEC2006

[8]DongHK,KyungA.Moldingofhollowformation and itsdynamicsin liquidgas-assisted

injectionmoldingProcess. Korea-Australiarheology journal,2004,16:

27-33

[9]S.C.Chen,N.T.Chen,K.S.HsuandK.E.Hsu.StudyofPolymerMeltFlowinSequentialInjectionMoldingProcess [J],AICHEJournal,1996,42(6):

1706-1717.

[10]Hong.wuCui,Chuan.yangWang.Application of NeuralNetworksinpredition of theMicrocellular and mechanicalpropertiesofMicrocellular Injection MoldedPolyamideNanocomposites,ANTEC2006338-342

毕业 设 计(论文)文献 综述

指导教师意见

指导教师:

年 月 日

专业教研室审查意见

负责人:

年 月 日