精轧机低温轧制浅析.docx

《精轧机低温轧制浅析.docx》由会员分享,可在线阅读,更多相关《精轧机低温轧制浅析.docx(14页珍藏版)》请在冰豆网上搜索。

精轧机低温轧制浅析

精轧机低温轧制浅析

通过二线精轧机振动值与电流的对比,分析低温轧制工艺的可行性。

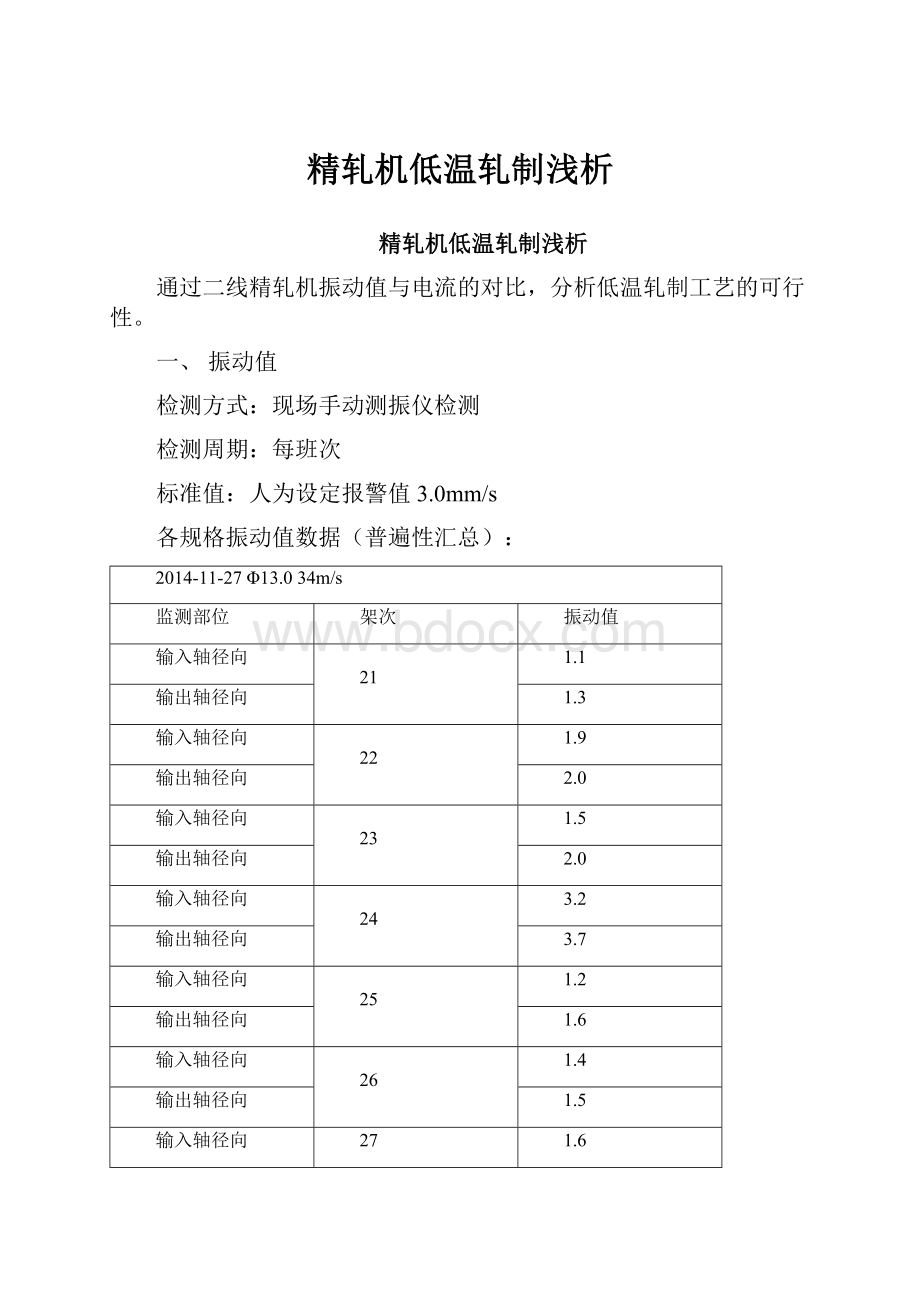

一、振动值

检测方式:

现场手动测振仪检测

检测周期:

每班次

标准值:

人为设定报警值3.0mm/s

各规格振动值数据(普遍性汇总):

2014-11-27Φ13.034m/s

监测部位

架次

振动值

输入轴径向

21

1.1

输出轴径向

1.3

输入轴径向

22

1.9

输出轴径向

2.0

输入轴径向

23

1.5

输出轴径向

2.0

输入轴径向

24

3.2

输出轴径向

3.7

输入轴径向

25

1.2

输出轴径向

1.6

输入轴径向

26

1.4

输出轴径向

1.5

输入轴径向

27

1.6

输出轴径向

1.9

输入轴径向

28

1.7

输出轴径向

1.6

2014-11-28Φ13.034m/s

监测部位

架次

振动值

输入轴径向

21

1.0

输出轴径向

1.1

输入轴径向

22

1.7

输出轴径向

2.5

输入轴径向

23

1.6

输出轴径向

2.6

输入轴径向

24

1.8

输出轴径向

1.7

输入轴径向

25

1.2

输出轴径向

1.2

输入轴径向

26

1.3

输出轴径向

1.2

输入轴径向

27

1.9

输出轴径向

1.7

输入轴径向

28

1.6

输出轴径向

1.6

Φ11.050m/s

监测部位

架次

振动值

输入轴径向

21

0.7

输出轴径向

0.6

输入轴径向

22

0.7

输出轴径向

0.9

输入轴径向

23

0.8

输出轴径向

0.7

输入轴径向

24

0.9

输出轴径向

0.9

输入轴径向

25

0.7

输出轴径向

0.7

输入轴径向

26

1.0

输出轴径向

1.1

输入轴径向

27

1.2

输出轴径向

1.1

输入轴径向

28

1.1

输出轴径向

1.1

Φ12.045m/s

监测部位

架次

振动值

输入轴径向

21

0.8

输出轴径向

0.7

输入轴径向

22

0.8

输出轴径向

0.8

输入轴径向

23

0.8

输出轴径向

1.0

输入轴径向

24

0.9

输出轴径向

1.0

输入轴径向

25

0.8

输出轴径向

0.9

输入轴径向

26

1.0

输出轴径向

1.0

输入轴径向

27

1.0

输出轴径向

1.0

输入轴径向

28

1.0

输出轴径向

1.1

Φ12.538m/s

监测部位

架次

振动值

输入轴径向

21

0.8

输出轴径向

1.9

输入轴径向

22

0.8

输出轴径向

1.1

输入轴径向

23

1.1

输出轴径向

1.0

输入轴径向

24

1.3

输出轴径向

1.1

输入轴径向

25

1.1

输出轴径向

1.3

输入轴径向

26

1.2

输出轴径向

1.2

输入轴径向

27

1.0

输出轴径向

1.1

输入轴径向

28

1.0

输出轴径向

0.9

Φ15.021m/s

监测部位

架次

振动值

输入轴径向

21

0.8

输出轴径向

0.6

输入轴径向

22

1.0

输出轴径向

1.0

输入轴径向

23

0.9

输出轴径向

1.0

输入轴径向

24

1.2

输出轴径向

1.2

输入轴径向

25

0.7

输出轴径向

0.8

输入轴径向

26

1.1

输出轴径向

1.2

输入轴径向

27

0.8

输出轴径向

1.2

输入轴径向

28

1.0

输出轴径向

1.1

2014-11-29Φ14.022m/s

监测部位

架次

振动值

输入轴径向

21

1.6

输出轴径向

1.3

输入轴径向

22

1.2

输出轴径向

1.4

输入轴径向

23

1.2

输出轴径向

1.7

输入轴径向

24

1.7

输出轴径向

1.8

输入轴径向

25

1.0

输出轴径向

0.9

输入轴径向

26

1.2

输出轴径向

1.3

输入轴径向

27

1.1

输出轴径向

1.0

输入轴径向

28

1.1

输出轴径向

1.3

2014-11-30Φ14.026m/s

监测部位

架次

振动值

输入轴径向

21

1.4

输出轴径向

1.5

输入轴径向

22

1.5

输出轴径向

1.6

输入轴径向

23

3.0

输出轴径向

3.8

输入轴径向

24

3.2

输出轴径向

4.9

输入轴径向

25

1.5

输出轴径向

1.9

输入轴径向

26

2.1

输出轴径向

2.1

输入轴径向

27

1.7

输出轴径向

1.7

输入轴径向

28

1.6

输出轴径向

1.9

现有监测数据及监测人员反映:

Φ13.0规格24#轧机振动值偏大;Φ14.0规格提速工艺(26m/s)23#和24#轧机振动值偏大特别明显;其它架次不超标。

轧制其它规格振动值无超标现象。

同种规格及钢质在相同轧制工艺条件下,班与班之间监测数据不同,原因分析:

1、手动监测误差和人为因素影响较大,测试的振动值不够全面;2、可能振动具有周期性。

振动值偏大可能仅为某些架次的特例问题,可联系摩根厂家针对性查找原因修理和维护。

二、精轧机负载

1、Φ15.0规格

1.1轧制速度:

21m/s钢质:

SWRH82B-G正常工艺

精轧机实际电流:

475精轧机实际电流百分比:

34

1.2轧制速度:

21m/s钢质:

SWRH82B-G低温轧制

精轧机实际电流:

525精轧机实际电流百分比:

38

1.3轧制速度:

21m/s钢质:

SWRH82B-5

精轧机实际电流:

474精轧机实际电流百分比:

34

1.4轧制速度:

21m/s钢质:

GCr15

精轧机实际电流:

569精轧机实际电流百分比:

41

2、Φ14.0规格

2.1轧制速度:

22m/s钢质:

SWRH82B-G正常工艺

精轧机实际电流:

471精轧机实际电流百分比:

34

2.2轧制速度:

22m/s钢质:

SWRH82B-G低温轧制

精轧机实际电流:

494精轧机实际电流百分比:

36

2.3轧制速度:

26m/s钢质:

SWRH82BD提速工艺

精轧机实际电流:

515精轧机实际电流百分比:

37

3、其它规格

3.1Φ12.5轧制速度:

38m/s钢质:

SWRH77B-2

精轧机实际电流:

605精轧机实际电流百分比:

43

3.2Φ11.0轧制速度:

50m/s钢质:

SWRH77B-2

精轧机实际电流:

839精轧机实际电流百分比:

58

4、电流对比

4.1Φ15.0规格

钢质:

SWRH82B-G轧制速度:

21m/s

精轧机实际电流百分比:

34(正常工艺)

精轧机实际电流百分比:

38(低温轧制)

钢质:

SWRH82B-5轧制速度:

21m/s

精轧机实际电流百分比:

34

钢质:

GCr15轧制速度:

21m/s

精轧机实际电流百分比:

41

通过同种规格、相同轧制速度、不同工艺、不同钢质之间的比较:

低温轧制的精轧机实际电流百分比高于正常工艺;但是低于轴承钢。

4.2Φ14.0规格

钢质:

SWRH82B-G轧制速度:

22m/s

精轧机实际电流百分比:

34(正常工艺)

精轧机实际电流百分比:

36(低温轧制)

钢质:

SWRH82BD轧制速度:

26m/s

精轧机实际电流百分比:

37(提速工艺)

通过同种规格、相同轧制速度、不同工艺以及不同轧制速度、不同钢质之间的比较:

低温轧制的精轧机实际电流百分比略高于正常工艺;与正常工艺提速后相当。

4.3其它规格

4.3.1Φ12.5轧制速度:

38m/s钢质:

SWRH77B-2

精轧机实际电流百分比:

43

4.3.2Φ11.0轧制速度:

50m/s钢质:

SWRH77B-2

精轧机实际电流百分比:

58

不同规格之间的比较:

Φ15.0和Φ14.0精轧机实际电流百分比远低于Φ11.0。

通过以上同种规格和不同规格之间数据的比较,单从精轧机负载的角度考虑,证明了低温轧制的可行性。

综上,低温轧制确实对设备提出了更高的要求,但应在我厂生产线能力范围内。

对于个别的设备问题,应及时与设备厂家沟通,查找原因并加大维护力度。

保证设备达到设计要求,保证正常生产。

附:

摩根主要设备描述

无扭精轧轧机组和减定径机组的入口温度是卖方根据许多类似工厂的实际经验制定的。

目的是要保证最小的氧化量和最少的脱碳量。

预精轧机组、无扭轧机、夹送辊吐丝机之间的距离是根据无扭轧机入口的温度低于850-900℃,减定径机入口的温度低于800℃来计算的,可以实现热机轧制(低温轧制)。

1)预精轧机

预精轧机组的前2架为Ø300mm平/立交替布置的悬臂轧机,后面2架为Ø250mm45°顶交轧机,这种布置可以提高轧制力,便于进行低温轧制。

2)无扭轧机

8机架无扭轧机装备有最新设计的超重辊系,增加了轴向和径向的刚性便于进行低温轧制,8道次高效轧制提高了轧机的利用率。

注:

本文参考轧钢厂高线车间工艺技术操作规程,和试验结果所得结论做出短浅分析。