PLC控制新版系统综合实验报告.docx

《PLC控制新版系统综合实验报告.docx》由会员分享,可在线阅读,更多相关《PLC控制新版系统综合实验报告.docx(25页珍藏版)》请在冰豆网上搜索。

PLC控制新版系统综合实验报告

PLC控制系统综合试验汇报

实习任务一:

一、试验目标

学会使用组态软件(组态王)和PLC(SIMEINSS7-200)控制系统连接,采取下位机实施,上位机监视控制方法,构建完成水塔水位自动控制系统。

二、设计方案:

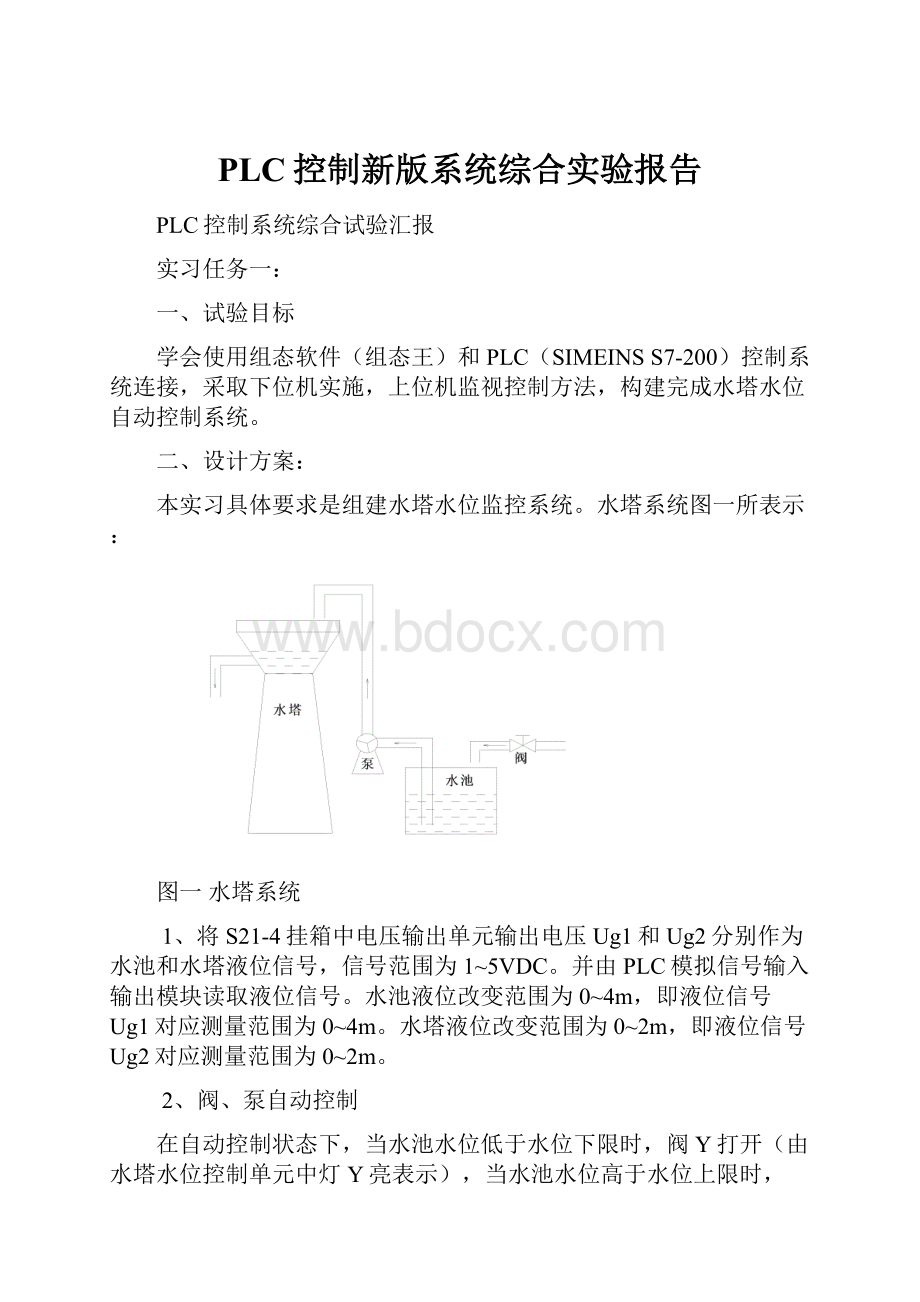

本实习具体要求是组建水塔水位监控系统。

水塔系统图一所表示:

图一水塔系统

1、将S21-4挂箱中电压输出单元输出电压Ug1和Ug2分别作为水池和水塔液位信号,信号范围为1~5VDC。

并由PLC模拟信号输入输出模块读取液位信号。

水池液位改变范围为0~4m,即液位信号Ug1对应测量范围为0~4m。

水塔液位改变范围为0~2m,即液位信号Ug2对应测量范围为0~2m。

2、阀、泵自动控制

在自动控制状态下,当水池水位低于水位下限时,阀Y打开(由水塔水位控制单元中灯Y亮表示),当水池水位高于水位上限时,阀Y关闭(由水塔水位控制单元中灯Y灭表示)。

当水池水位高于水位下限,且水塔水位低于水位下限时,泵M1运转抽水(由水塔水位控制单元中灯M1亮表示)。

当水塔水位高于水位上限时泵M1停止(由水塔水位控制单元中灯M1灭表示)。

3、阀、泵手动控制

在手动控制状态下,由组态软件中开关button来控制阀打开和关闭,当开关闭合时阀打开,当开关断开时阀关闭。

由组态软件中开关buttonM1来控制泵开启和停止,当开关闭合时泵开启,当开关断开时泵停止。

4、控制状态切换和显示

由组态软件中开关button手/自动实现控制状态切换,当开关闭合时系统处于自动控制状态,当开关断开时系统处于手动控制状态。

由基础指令编程练习单元中灯Q0.0实现控制状态显示,灯亮表示系统处于自动控制状态,灯灭表示系统处于手动控制状态。

5、组灯控制

由基础指令编程练习单元中灯Q0.5、Q0.6、Q0.7、Q1.0、Q1.1组成组灯,以组灯不一样状态表示水流不一样状态。

具体说明以下:

当阀泵均处于关闭状态时,组灯灭。

当阀处于打开状态而泵处于关闭状态时,组灯中Q1.1、Q1.0、Q0.7依次循环点亮,且当其中某一灯亮时,其前一灯灭。

当阀处于关闭状态而泵处于打开状态时,组灯中Q0.7、Q0.6、Q0.5依次循环点亮,且当其中某一灯亮时,其前一灯灭。

当阀泵均处于打开状态时,组灯中Q1.1、Q1.0、Q0.7、Q0.6、Q0.5依次循环点亮,且当其中某一灯亮时,其前一灯灭。

6、组态程序和PLC程序连接

7、组态王组态程序

(1)系统运行状态显示

能够显示系统控制状态(手动或自动)、水池和水塔液位、阀泵开关状态及水流状态。

(2)水位限值设置

使用户能够设置水池和水塔液位上下限值,即能够调整阀泵自动开关条件。

(3)历史数据统计和查询

能够统计一段时间内系统控制状态、水池和水塔液位、水池和水塔液位上下限值和阀泵开关状态。

并能对历史数据进行查询。

(4)报警功效

能够显示以下报警信息:

当水池液位低于0.5m时,水池液位下下限报警。

当水池液位高于3.5m时,水池液位上上限报警。

当水塔液位低于0.25m时,水塔液位下下限报警。

当水塔液位高于1.75m时,水塔液位上上限报警。

(5)操作权限区分

设置两个用户组分别为工程师组和操作工组。

创建若干分属于不一样用户组用户,两组用户均含有登录系统权限,但仅工程师组用户含有设置水位上下限值权限。

(6)工程文件保护

对组态工程文件设置密码保护。

三、程序中各符号代表含义

表一

Q0.0

自动/手动显示灯

M0.0

自动控制

Q0.1

水池低液位报警

M0.1

手动控制

Q0.2

水塔低液位报警

M0.2

手动控制阀Y开关

Q0.3

阀Y

M0.3

手动控制泵M1开关

Q0.4

泵M1

M0.4

程序总开关

Q0.5

指示阀和泵处于不一样状态

M0.5

手自动控制切换

Q0.6

指示阀和泵处于不一样状态

M0.6

水池液位上下限改变时控制阀开关

Q0.7

指示阀和泵处于不一样状态

M0.7

水塔液位上下限改变时控制泵开关

Q1.0

指示阀和泵处于不一样状态

Q1.1

指示阀和泵处于不一样状态

四、PLC程序:

Main主程序

Sub子程序

中止子程序

五、组态过程

1、组态王和PLC连接

2、绘制水塔液位监控画面

3、创建变量并和画面中各部分相关联

4、创建历史数据查询画面

5、创建报警历史查询画面

6、设置用户权限

7、编写脚本语言

应用程序设计语言:

if(\\本站点\Button手自动==1)

{if(\\本站点\VD204>\\本站点\SCLEVEL)

\\本站点\KGF=1;

if(\\本站点\SCLEVEL>\\本站点\VD206)

\\本站点\KGF=0;

if(\\本站点\STLEVEL<\\本站点\VD208&&\\本站点\VD204<\\本站点\SCLEVEL)

\\本站点\KGF2=1;

if(\\本站点\STLEVEL>\\本站点\VD210)

\\本站点\KGF2=0;

}

else

{

{if(\\本站点\BUTTON==1)

\\本站点\KGF=1;

else

\\本站点\KGF=0;

}

{if(\\本站点\BUTT0NM1==1)

\\本站点\KGF2=1;

else

\\本站点\KGF2=0;

}

}

if(\\本站点\KGF==1&&\\本站点\Start==1)

\\本站点\FLOW1=10;

else

\\本站点\FLOW1=0;

if(\\本站点\KGF2==1&&\\本站点\Start==1)

\\本站点\FLOW2=10;

else

\\本站点\FLOW2=0;

数据改变命令语言:

六、运行结果:

1、打开组态王水塔水位控制程序时候显示:

2、自动控制:

2.。

.2(1低液位时候报警灯显示:

2.2水池液位高于最低液位,水塔液位小于最低液位,泵开始工作;阀开始工作,水池水位没有超出最高限值,则一直工作。

2.3水池液位高于最高液位,水池高限位报警,阀停止工作

3、手动控制:

4、报警窗口

5、历史数据查询

七、试验分析:

1、在PLC接线中,PLC输出模块端口不够,只能显示水池和水塔低液位报警,不能显示水池和水塔高液位报警。

2、此次试验我采取上位机监控而且控制下位机运行,试验能够改善为下位机控制状态能够读入到上位机中,同时下位机控制状态能够由上位机来控制,实现双向控制。

3、变量设置中最大(小)值和最大(小)原始值意义。

最大(小)值是变量在现实中表示工程值(如:

温度、压力)大小,而最大(小)原始值是采集设备中数字量最大(小)值。

此试验经过PLC测试程序利用,能够较正确测得液位变量对应值。

在水池水位显示中,将电压值调到1V,测试V200读入值,同理,将电压值调到5V,测试V200读入值,能够实现最大(小)值和最大(小)原始值对应问题。

4、变量类型:

组态王中变量类型有I/O也有内存,具体区分:

I/O变量时需要组态王和其它应用程序交换数据变量。

这种数据交换是双向、动态,比如从下位机采集来数据,发送给下位机指令全部是I/O变量。

相反,那些不需要和其它应用程序交换,只在组态王内需要变量,比如计算过程中间变量,就能够设置成内不能变量。

八、试验总结:

经过此次试验,我对PLC工作原理和使用方法有了更深认识。

对于组态王软件,我第一次独立利用此软件实现上位机对下位机监控,在这过程中我学到了怎样绘制画面,怎样实现变量关联,脚本程序利用,和报警、历史数据查询应用,还有权限设置。

其中给我印象最深就是设置变量时,最大(小)值和最大(小)原始值对应问题,起初很多处理不了问题全部是对应不对所造成。

总体来说,在此次试验中收获还是挺多。

实习任务二:

一、试验目标

学会使用组态软件(组态王)和PLC(SIMEINSS7-200)控制系统连接,采取下位机实施,上位机监视控制方法,构建完成装配流水线模拟控制。

二、设计方案

图二装配流水线模拟控制

1、功效说明

装配流水线控制传送系统,用异步电动机带动传送带,其中A,B,C三个灯模拟是三个操作;D,E,F,G四组灯模拟是传送带;H模拟是仓库。

传送带共有十二个工位,工件从1号位装入,分别在A(操作1)、B(操作2)、C(操作3)三个工位完成三种装配操作,经最终一个工位后送入仓库;D,E,F,G均是三个灯一组模拟传送带,这些工位均用于传送工件。

2、PLC功效设计

按下开启按钮整个系统开始工作,按下复位按钮下复位按钮,装配流水线停止工作,整个系统开始恢复到初始化状态,按下移位按钮系统开始,工件在传送带上开始传送,经过DEFG传送以后进行A操作,再经过DEFG传送以后进行B操作,再经过DEFG传送以后进行C操作,然后经过DEFG传送到仓库。

3、组态王设计

(1)绘制装配流水线模拟示意图,实现对PLC监控。

(2)能够对A、B、C、D、E、F、G、H指示灯和开启SD,复位和移位按钮历史数据查询。

(3)设置用户权限:

只有管理员才有历史数据查询和退出组态王运行画面权限

(4)工程文件保护:

对组态工程文件设置密码保护。

三、I/O口分配

表二

I0.0

开启开关SD

Q0.3

D

I0.1

移位开关

Q0.4

E

I0.2

复位开关

Q0.5

F

Q0.0

A

Q0.6

G

Q0.1

B

Q0.7

H

Q0.2

C

四、PLC程序

五、组态王设置

1、绘制画面2、变量设置

3、历史数据查询按钮和退出监控画面按钮弹起时指令

六、运行结果显示:

1、只有登录才有权限查询历史统计和退出监控程序

2、运行程序

3、历史数据查询

七、试验分析

1、本试验中D,E,F,G均是三个灯一组模拟传送带,当D亮时候,D三个灯同时点亮,若试验能够改善话,能够改善成12个灯轮番点亮来代表物件传输位置。

2、试验中梯形图采取以起保停为中心次序设计方法。

将系统一个周期分为若干个次序相连阶段,然后用编程元件代表各个阶段,再利用转换条件控制代表各步编程元件,最终用代表各步编程元件控制PLC各输出位。

3、PLC工作过程是不停循环,次序扫描。

PLC首先以扫描方法从输入锁存器读入全部输入端子通、断状态,并将其存入内存各对应输入状态映像寄存器中。

然后依据程序次序及要求,从寄存器中读出相关元件状态,进行逻辑判定和算术运算,结果写入元件状态寄存器中。

输出状态映像寄存器通断状态被一次集中送至输出锁存器中并经过一定输出方法输出。

八、试验总结

经过装配流水线模拟控制,我深入练习了在水塔试验中学到PLC和组态王知识,不过在这个试验中,我学习了以起保停为中心次序设计方法,使得PLC程序简单易懂。