纳米材料粒度分析报告.docx

《纳米材料粒度分析报告.docx》由会员分享,可在线阅读,更多相关《纳米材料粒度分析报告.docx(15页珍藏版)》请在冰豆网上搜索。

纳米材料粒度分析报告

纳米材料粒度分析

一、实验原理

纳米颗粒材料(粒径<100nm)是纳米材料中最重要的一种,可广泛用于纳米复合材料制备中的填料、光催化颗粒、电池电极材料、功能性分散液等。

粒径(或粒度)是纳米颗粒材料的一个非常重要的指标。

测试颗粒粒径的方法有许多种,其中,电子显微镜法和激光光散射法均可用纳米材料粒度的测试,电子显微镜法表征纳米材料比较直观,可观察到纳米颗粒的形态,但需要通过统计计数(一般需统计1000个以上颗粒的粒径)方法来得到颗粒粒径,比较烦琐费时,尤其是在纳米颗粒的粒径分布较宽时,统计得到的粒径及粒径分布误差将增大。

激光光散射法得到的纳米颗粒粒径具有较好的统计意义,制样简单,测试速度快,但激光光散射法无法观察到颗粒形态,在测试非球形颗粒时测试误差也较大。

因此,上述两种纳米材料的测试方法各有优缺点。

本实验选用激光光散射法测试纳米材料的粒径及粒径分布。

所用仪器为Beckman-coulterN4Plus型激光粒度分析仪。

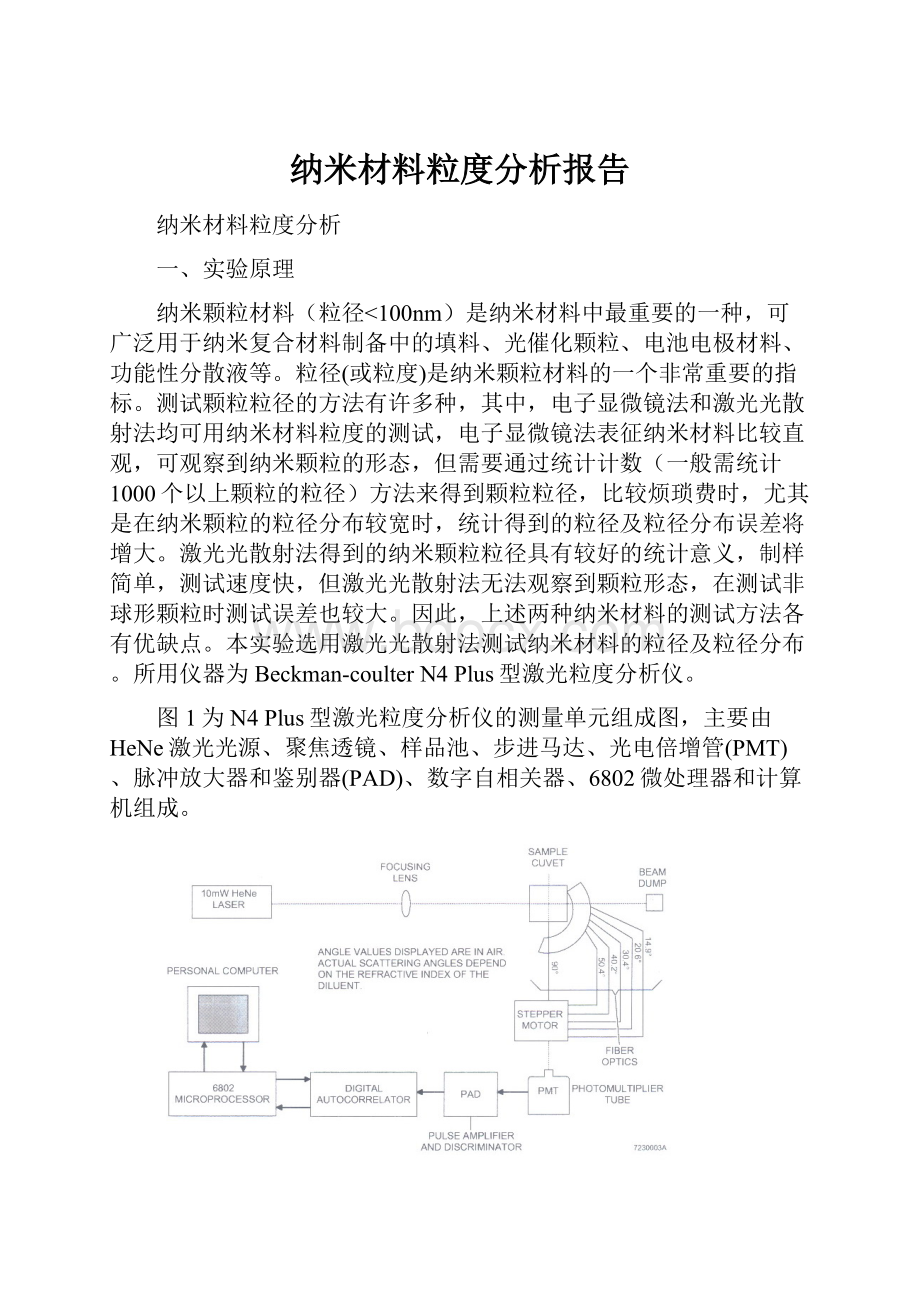

图1为N4Plus型激光粒度分析仪的测量单元组成图,主要由HeNe激光光源、聚焦透镜、样品池、步进马达、光电倍增管(PMT)、脉冲放大器和鉴别器(PAD)、数字自相关器、6802微处理器和计算机组成。

图1N4Plus型激光粒度测试仪的测量单元组成图

N4Plus型激光粒度分析仪的测量原理主要基于颗粒的布朗(Brownian)运动和光子相关光谱(PhotonCorrelationSpectroscopy,PCS)现象。

在溶液中,粒子由热导致与溶剂分子发生随机碰撞所产生的运动称为布朗运动,由于布朗运动,粒子在溶液中可发生扩散移动。

在恒定温度及某一浓度下,粒子的平移扩散系数与颗粒的粒径成反比,即符合Stokes-Einstein方程:

(1)

式中kB为玻尔兹曼常数(1.38×10-16erg/K),T为温度(K),为分散介质(或稀释剂)粘度(poise),d为颗粒粒径(cm)。

当激光束照射到溶液中的悬浮颗粒上时,由于颗粒的随机布朗运动,颗粒产生的散射光强也将不断起伏波动,这种现象称作光子相光光谱现象,如图2所示。

布朗运动越强烈,散射光强随机涨落的速率也就越快,反之亦然。

利用光子相光光谱法测量的粒径是下限大约是3~5nm。

图2散射光强随时间的起伏涨落

当入射光场为稳定的高斯光场时,散射光强的时间自相关函数(AutocorrelationFunction,ACF)可以表示为

(2)

式中,A为光强自相关函数G

(2)()的基线,为约束信噪比的实验常数,A和是依赖于样品、装置结构和光电子技术效率的常数,g

(1)()为散射光场的电场强度自相关函数。

通过数字相关仪测得的时间自相关函数G

(2)(),即可得到被测颗粒的粒径信息。

对于最简单的单分散颗粒系,其光强自相关函数服从洛仑兹分布,是一指数衰减函数,可表示为

(3)

式中为Rayleigh线宽。

光强自相关函数G

(2)()如图3所示。

图3自相关函数(ACF)

与表征颗粒布朗运动的平移扩散系数D存在如下关系:

(4)

式中q是散射矢量,由下式决定

(5)

式中0是入射光在真空中的波长,是散射角,n为分散介质折射率。

根据值,可从式(4)求得颗粒平移扩散系数D,最后由式

(1)求得被测颗粒试样的粒径。

需要注意的是,Stokes-Einstein公式是在不存在其他作用里的条件下得到的。

为此,在应用PCS法测量时溶液中的颗粒浓度应充分稀释,颗粒表面也不应有静电荷,以避免颗粒间的相互作用。

对多分散颗粒系,电场自相关函数为单指数加权之和或者分布积分

(6)

式中,G()为依赖于光强的归一化线宽分布函数。

由式(6)求得G()后,光强随颗粒粒径的分布函数G(D)可由Stokes-Einstein关系式从G()中换算获得。

通常G2()由数字相关仪测得,继而根据式

(1)换算得到电场自相关系数g

(1)(),然后应用最小二乘法拟合优化求解式(6)中的G(),以使目标函数极小,最后求得颗粒分布。

方程(6)称为第I类Fredholm积分方程,它的求解是一个病态问题,对同一个g

(1)()存在无限多个的符合G()的方程。

目前,学者们已经提出了多种不同的近似求解方法,如累积分析法、双指数法、直方图法、非负约束最小二乘法和CONTIN法等。

N4Plus粒径分析仪数据处理方法[4]

N4Plus粒径分析仪提供了两种粒径分析模式,即unimodal和SDP(SizeDistributionProcessor)。

Unimodal模式主要用于分析粒径分布较窄的颗粒,可得出强均粒径(meanintensity-weightedparticlesize)和标准偏差(standarddeviation),其中标准偏差可在一定程度上反映粒径分布,但对于粒径分布较宽或存在多峰分布的颗粒误差较大。

SDP模式分析可得到粒径及粒径分布,但这种方法与unimodal相比,需要更精确的ACF数据,因而需要较长的测试时间。

Unimodal分析模式

在N4Plus中有80个ACF时间通道,这些通道中得到的ACF减去基线(baseline)后,其值与时间存在幂律关系,见下:

(7)

系数b和c分别是ACFG的第一和第二累积量,i表示迟滞时间(i=1,2,3…..80)。

b等于2,b的倒数与粒径平均值的倒数成比例关系,即:

(8)

(9)

式中角括号表示括号中的值为平均值,

多分散指数(polydispersityindex)与粒径分布变量系数(CV)的关系如下:

(10)

则标准偏差(standarddeviation)可按下式计算:

SD=d×CV(11)

SDP分析模式

Unimodal分析模式对粒径分布较为复杂的颗粒精度不高,而SDP分析可在无须任何假定条件下得到颗粒的粒径分布。

N4Plus不能对单独的颗粒进行记数,仪器必须在数学上分离由不同粒径产生的衰减时间。

这些衰减时间在不同时间的ACF中是复合在一起的,数学分离比较困难。

在SDP分析中的运算法则是一个称作CONTIN的FORTRAN程序,这个程序在分析PCS数据中已得到大量应用。

SDP分析结果得到的是一张样品粒径分布的柱形图,可以用强均分布(intensitydistribution)或重均分布(weightdistribution)表示。

强均向重均转换需要用到精确的Mie方程,需要输入颗粒的折光指数,如果颗粒折光指数未知,则只能近似转换。

强均粒径分布柱形图中的每个粒径下所显示的含量值与该粒径的颗粒光散射强度占整个光散射强度的百分数成正比。

重均粒径分布反映的是样品中不同粒径颗粒所占的相对重量分率,通常比强均还有用。

另外强均粒径与散射角度有关,而重均粒径与散射角度无关。

对于球形粒子,强均粒径转换成重均粒径需要用到颗粒和分散介质的折光指数及Mie理论。

对于长径比小于3:

1和粒径小于500nm且长径比小于5:

1的非球形粒子,Mie理论仍可进行较好地近似转换。

对于长柱形或高度不对称型的长形颗粒,目前还没有好的方法来进行强均和重均之间的转换。

对于电解质或透明粒子,假定颗粒的折光指数为零,不需要输入折光指数。

如果折光指数未知,N4Plus仪器会依据Mie理论提供一种近似的强均与重均粒径之间的转换,这种转换在很宽的折光指数范围内都具有较好的准确性。

在柱形粒径分布图中,每个峰的粒径是相应粒径范围的颗粒粒径的平均值,即:

(12)

式中

是峰的平均粒径,ai是第i级粒径柱的相对强度,di是相应i级柱的粒径。

SD定义为

(13)

对于重均粒径分布图,与强均粒径分布计算类似。

除了每个峰的平均粒径、SD和相对强度以外,还给出了整个颗粒样品的平均粒径和变量系数。

变量系数定义为:

(14)

二、实验方法

(1)测试仪器及材料

美国Beckman-coulter公司生产的N4Plus粒径分析仪,见下图。

石英比色皿若干,无水乙醇和去离子水各500ml,滴管3~4支,清洁纸若干,超声波清洗器一台。

图4N4Plus粒径分析仪

(2)测试步骤

1制样:

配制浓度为5%的气相白炭黑分散液,将其超声分散特定时间,制得预分散液,再将少量分散液放入比色皿中,用大量去离子水稀释,将比色皿放入样品池中,用软件检测其光学浓度,如浓度过高,继续稀释,直至在仪器的测试浓度范围之内(即5×104~1×106);

2启动:

打开电脑及粒径分析仪的电源开关,平衡仪器10~20min,启动粒径测试软件(PCSSoft),检查电脑与粒径分析仪之间是否已经连接;

3参数设置:

按SOM快捷钮,输入测试温度、分散介质的粘度和折光指数,建立测试方法文件;

4测试:

在Run菜单中打开Setuprun,设置数据输出文件名,操作者姓名,选取测试方法文件,按StartRun钮开始测试;

5计算:

分别用Unimodaldistribution和SDPanalysisordistribution分析模式对数据进行处理。

6记录:

记录测试得到的不同粒径实验结果。

(3)清理工作

将使用过的比色皿用无水乙醇清洗3次,再在清洁的无水乙醇中超声洗涤1分钟,将使用过的滴管也用无水乙醇洗涤干净,废液倒入废液瓶中,清理桌面,关闭粒径分析仪及计算机。

三、实验内容

测试气相白碳黑在水中的分散粒径,考察超声波(超声时间分别为5min和15min,分散液浓度5%)对粉体分散粒径的影响,每样测试2~3次,计算实验误差。

四、结果与讨论

⒈四种粒径分析方式得到的测试结果:

(1)Sample1:

浓度5%白炭黑,水介质,超声分散5min。

表1.1UnimodalResultsofSample1

Rept#.

Mean(nm)

P.I.

Rept1

280.9

0.201

Rept2

286.6

0.486

Rept3

263.1

0.327

Average

276.8±9.99

0.338±0.117

表1.2SDPIntensityAnalysisResultsofSample1

Rept#.

Size

(nm)

%amt

(nm)

Std.Dev

(nm)

MeanSize(nm)

MeanSD(nm)

Rept1

214.8

63.15

33.1

420.4

326.9

772.6

36.85

63.4

Rept2

116.9

516.2

31.38

68.62

8.2

63.4

391.5

228.6

Rept3

32.3

238.1

1305.6

0.82

78.79

20.39

3.9

49.8

194.1

454.1

528.6

Average

/

/

/

422.0

361.38

表1.3SDPVolumeAnalysisResultsofSample1

Rept#.

Size

(nm)

%amt

(nm)

Std.Dev

(nm)

MeanSize(nm)

MeanSD(nm)

Rept1

212.3

64.09

36.0

574.1

331.6

776.9

35.92

69.4

Rept2

118.3

522.7

46.69

53.31

8.2

65.6

333.9

247.7

Rept3

31.4

237.7

1329.6

46.96

23.51

29.52

3.3

54.2

190.8

463.2

690.1

Average

/

/

/

457.1

423.12

表1.4SDPNumberAnalysisResultsofSample1

Rept#.

Size

(nm)

%amt

(nm)

Std.Dev

(nm)

MeanSize(nm)

MeanSD(nm)

Rept1

196.2

96.89

35.7

214.0

125.2

766.0

3.11

52.2

Rept2

117.3

524.7

98.62

1.38

8.2

57.4

122.7

55.4

Rept3

30.8

204.6

1255.3

99.85

0.15

0.00

2.5

51.7

195.6

31.0

9.8

Average

/

/

/

122.6

63.46

由表1.1可以看出,Unimodal模式用于分析气相白炭黑的粒径分布,可得出样品强均粒径为276.8±9.99,对应多分散指数PI=0.338±0.117,PI比较小,表示颗粒的粒径分布似乎较窄,但由于粒径存在多峰分布(表1.2可知)而且各峰的强度相当,单方测试误差其实是比较大的。

从表1.2多方分析得到的强均粒径是422.0nm,更接近微粒群粒径分布的实际情况。

表1.2-1.4分别是SDP模式下分析得到粒径及粒径分布,样品粒子的数均粒径为122.6nm,明显小于其体积粒径(457.1nm),体积平均粒径是数均粒径的3.7倍。

这是因为通常对于以数均粒径为特征的PCS数据,少数粒径偏小的粒子会较灵敏地影响到平均粒径值。

与此相反,对于以质均(包括体积平均)粒径为特征的分析数据,少数粒径偏大的粒子,或粒子间的少量粘结会更灵敏地影响平均粒径值,往往个别的大颗粒甚至会改变整个分析结果。

(2)Sample2:

浓度5%白炭黑,水介质,超声分散15min。

表2.1UnimodalResultsofSample2

Rept#.

Mean(nm)

P.I.

Rept1

218.2

0.130

Rept2

231.8

0.237

Rept3

222.2

0.246

Average

224.1±5.71

0.205±0.053

表2.2SDPIntensityAnalysisResultsofSample2

Rept#.

Size

(nm)

%amt

(nm)

Std.Dev

(nm)

MeanSize(nm)

MeanSD(nm)

Rept1

199.7

100.0

29.2

199.7

29.2

Rept2

213.1

842.7

78.71

21.29

63.5

106.5

347.2

319.9

Rept3

55.5

263.7

2.20

97.80

11.6

100.4

259.1

114.8

Average

/

/

/

268.6

154.65

表2.3SDPVolumeAnalysisResultsofSample2

Rept#.

Size

(nm)

%amt

(nm)

Std.Dev

(nm)

MeanSize(nm)

MeanSD(nm)

Rept1

196.9

100.0

31.2

196.9

31.2

Rept2

174.9

853.9

64.14

35.86

80.5

106.8

418.4

403.2

Rept3

49.6

248.7

42.63

57.37

10.6

121.6

163.8

155.6

Average

/

/

/

259.7

196.67

表2.4SDPNumberAnalysisResultsofSample2

Rept#.

Size

(nm)

%amt

(nm)

Std.Dev

(nm)

MeanSize(nm)

MeanSD(nm)

Rept1

186.9

100.0

29.6

186.9

29.6

Rept2

93.8

821.2

99.85

0.15

47.5

101.7

94.9

62.0

Rept3

44.8

125.3

96.63

3.37

8.7

66.1

47.5

23.9

Average

/

/

/

109.8

38.50

由表2.1与2.2比较看出,单方分析所得的平均强均粒径为224.1±5.71nm,与经SDP多方分析得的强均粒径268.6nm接近;由表2.1与1.1,粒径分布指数变小,由5min样的0.338±0.117变为15min样的0.205±0.053,可见此15min分散样的粒径分布比5min分散条件下的粒径分布变窄,原来一些团聚的大粒子经过继续超声分散打碎,粒径更加均匀化。

此外,由表1.3与2.3,表1.4与2.4比较也可以看出,分散时间为5min的试样延长超声分散10min后,其多方分析的平均体积粒径由457.1nm变为259.7nm,数均粒径由122.6nm变成109.8nm,也都说明延长分散时间可使粒子在分散介质中存在形式的粒径减小。

表2.3与2.4数据比较规律与表1.3与1.4的对比类似,是对数均粒径和体积粒径大小关系的又一印证。

2.分析不同超声时间下纳米粉体分散粒径的变化规律。

本实验对比了在水中超声分散5min和15min的纳米白炭黑分散粒径,根据前面实验数据分析结果,15min的平均分散粒径明显小于5min条件下的粒径,可见在一定范围内分散时间的延长有利于减小分散粒径。

一般较长的超声分散时间、较大的超声强度有利于试样分散,分散初期,分散微粒的粒径不断减小,一段时间后,粒径变化会趋于平缓,再延长超声时间粒径也不会减小很多,因此超声波分散存在最佳分散时间。

这是因为声波振荡的主要作用机理是超声波空化作用。

当超声波作用于液体时,液体中的微气泡在声场作用下振动、生长扩大、收缩和崩溃。

微气泡崩溃时产生的局部高温、高压、强冲击波和微射流等可较大幅度地弱化纳米粒子间的纳米作用能,有效地防止纳米粒子团聚而使之充分分散。

随着超声波作用时间的延长,产生的热能和机械能增加,颗粒碰撞的几率增加,纳米粒子可能会进一步团聚形成团聚体。

五、思考题

(1)气相白碳黑是较早出现的一种初级粒径约为10~20nm的纳米粉体,为什么用动态激光光散射测得的粒径不是纳米尺寸?

答:

激光光散射测得的其水分散液粒径不是纳米粉体的初级粒径,而是白炭黑分散在水介质中的团聚体的粒径大小。

白炭黑在水中会发生一定程度的聚集,且团聚体的粒径大小受分散介质,超声分散时间等因素影响。

(2)分析不同粒径表示方式的物理含义,并相应指出其表示哪种粒径分布的颗粒较为合适?

强均粒径:

由动态激光光散射根据颗粒的布朗运动和光子相关光谱直接测试得出的,

反映的是样品中不同颗粒粒径所贡献的相对光散射强度百分比,与颗粒折光指数,散射角度等有关,分布图中每个粒径下显示的含量值与该粒径的光散射强度占整个光散射强度的百分数成正比;

体积粒径:

按照相同粒径颗粒的体积占样品颗粒总体积的分数统计计算出来的粒径,大颗粒的体积大,对体积粒径影响较大;

数均粒径:

按照相同粒径颗粒的个数占样品颗粒总个数的分数统计计算出来的粒径,小粒径颗粒相对对其影响较大。

(3)分析采用动态激光光散射测试纳米材料粒径时产生误差的原因。

纳米材料不是球形时会导致怎样的测试误差?

答:

动态激光光散射是基于PCS原理的测试,所利用的数学公式是在不存在颗粒间相互作用的条件下得到的。

而实际分散介质中只能无限近似,颗粒间不可能没有任何作用。

分散溶液稀释程度以及颗粒表面所带电荷情况都是产生误差的明显因素。

由于PCS激光粒度分析的理论模型是建立在颗粒为球形、单分散条件上的,若样品为不规则粒状,其对激光的散射基本无规律可循,而这些散射光被激光粒度仪捕获后,按照球形模型处理数据,就会导致得到的结果产生误差。

强均向重均转换需要精确的Mie方程,Mie方程是在球形颗粒的假设上作出的,对于长径比小于3:

1和粒径小于500nm且长径比小于5:

1的非球型粒子,只能用Mie理论近似转换,其它的非球形颗粒,目前则无法进行强均和重均之间的转换。

强制转换的话,就会产生误差。

(4)在激光光散射测定颗粒粒径方法中,除了PCS原理测定颗粒粒径以外,还有哪些原理可以用于测试粒径?

PCS测量粒径的缺点是什么?

(请查阅相关文献答题)

PCS原理属于动态光散射法,激光光散射测定颗粒粒径原理还有静态光散射法,当光束遇到颗粒阻挡时,一部分光将发生散射现象,散射光的传播方向将与主光束的传播方向形成一个夹角θ。

散射角θ的大小与颗粒的大小有关,颗粒越大,产生的散射光的θ角就越小;颗粒越小,产生的散射光的θ角就越大。

散射光的强度代表该粒径颗粒的数量,这样,在不同的角度上测量散射光的强度,得到样品的粒度分布。

Mie理论是描述散射光场的严密的理论,理论上适用于任意大小颗粒的分析,但对于大颗粒而言(如粒径大于光波长的10倍的颗粒),Mie散射理论模型的计算量非常巨大且极易带来计算误差,此时可用基于Fraunhoff衍射理论的衍射测量法:

此法适于颗粒粒径远大于光波长时的散射现象,一般认为粒径大于2微米时,散射现象可Fraunhoff衍射公式近似描述。

具有测量范围宽、测量精度高、重复性好、适用对象广、不受被测颗粒折射率的影响的优点。

基于Fraunhoff衍射理论的衍射法原理如下:

当平行的单色光被圆形开口或圆板遮住时,就会产生与圆板直径成出例的衍射象,如在无穷处观察该象时,称之为普兰霍贝尔衍射象。

如果在光路的圆板后安置一个修正透镜,则普氏衍射实象便呈现在焦点面上。

未衍射的光聚光于焦点,并在以圆锥状衍射光为r1心的周围成象。

同一衍射角的光,集光于有相同半径距离的焦点面上,即圆板在平行光路内移动,衍射象的位置不变,偏离光轴的程度与粒子的大小有关,游动在激光束中的大小不等的粒子,将形成直径大小不等的衍射象。

除了上述原理之外,将激光衍射和动态散射相结合可以更好的分析宽分布的粒径,例如Fraunhofer衍射理论和基于Mie光散射理论相结合的激光粒度仪,可测量的粒径范围0.06`-8000μm;单颗粒光传感器(SPOS)与DLS技术相结合,可测量范围0.1-300μm。

PCS法的缺点:

①粒径测试结果与颗粒大小和形状密切相关,非球形颗粒群的粒度分布测量不准确。

由于PCS激光粒度分析的理论模型是建立在颗粒为球形、单分散条件上的,若样品为不规则粒状,其对激光的散射基本无规律可循,而这些散射光被激光粒度仪捕获后,按照球形模型处理数据,就会导致得到的结果产生误差。

②此法只能分析乳液,分散液等多相体系中分散相的粒径和分布,对于一些干粉状试样的初级粒径则无法测出,适用性受到限制。

③此法测试时,所用粉末在溶剂介质中的溶解性,超声强度、分散时间、静止时间等都会影响试样的分散性,从而得到不同的粒径分布结果,分散条件对测试结果影响很大。