施工技术交底卡.docx

《施工技术交底卡.docx》由会员分享,可在线阅读,更多相关《施工技术交底卡.docx(63页珍藏版)》请在冰豆网上搜索。

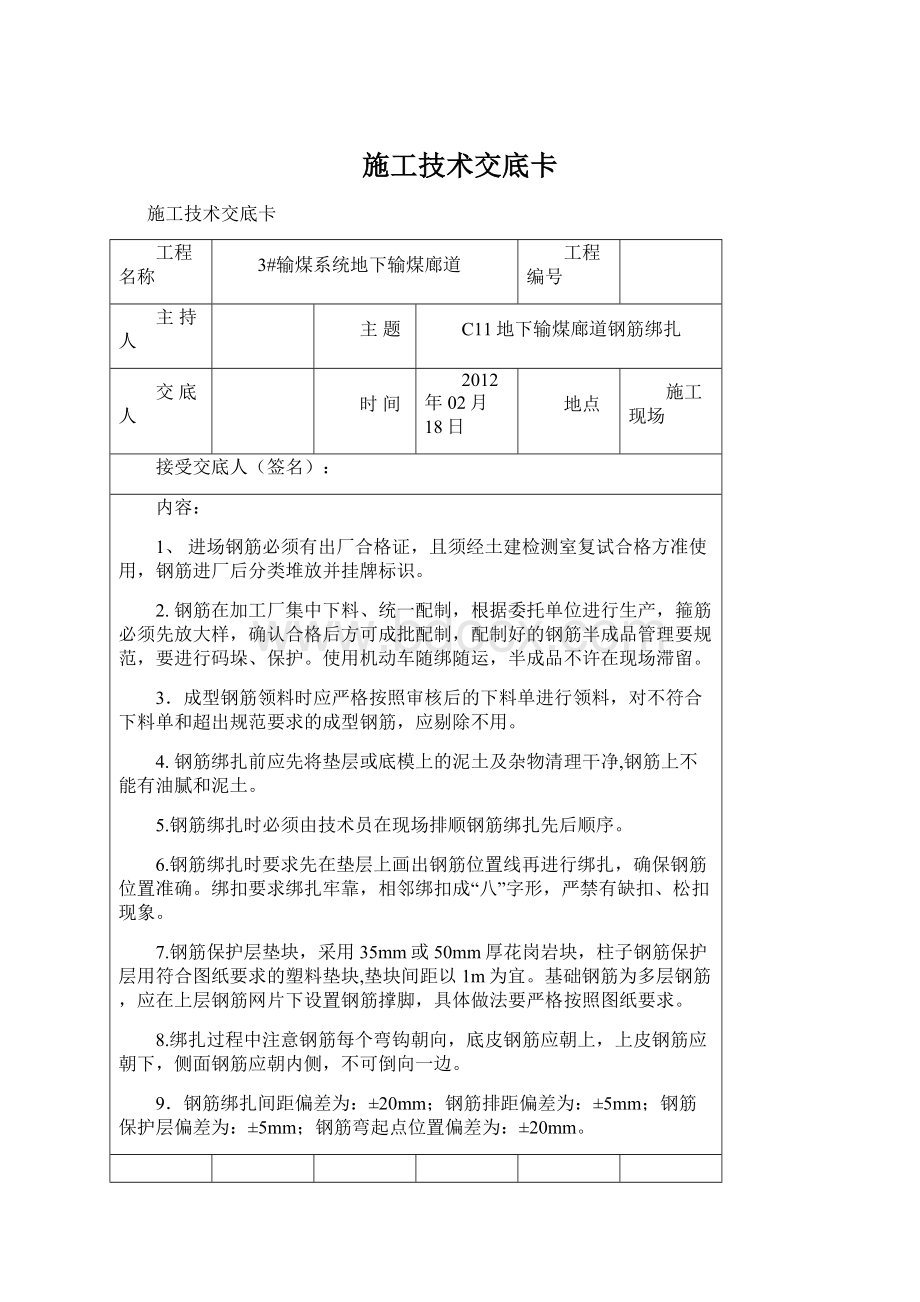

施工技术交底卡

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C11地下输煤廊道钢筋绑扎

交底人

时间

2012年02月18日

地点

施工现场

接受交底人(签名):

内容:

1、进场钢筋必须有出厂合格证,且须经土建检测室复试合格方准使用,钢筋进厂后分类堆放并挂牌标识。

2.钢筋在加工厂集中下料、统一配制,根据委托单位进行生产,箍筋必须先放大样,确认合格后方可成批配制,配制好的钢筋半成品管理要规范,要进行码垛、保护。

使用机动车随绑随运,半成品不许在现场滞留。

3.成型钢筋领料时应严格按照审核后的下料单进行领料,对不符合下料单和超出规范要求的成型钢筋,应剔除不用。

4.钢筋绑扎前应先将垫层或底模上的泥土及杂物清理干净,钢筋上不能有油腻和泥土。

5.钢筋绑扎时必须由技术员在现场排顺钢筋绑扎先后顺序。

6.钢筋绑扎时要求先在垫层上画出钢筋位置线再进行绑扎,确保钢筋位置准确。

绑扣要求绑扎牢靠,相邻绑扣成“八”字形,严禁有缺扣、松扣现象。

7.钢筋保护层垫块,采用35mm或50mm厚花岗岩块,柱子钢筋保护层用符合图纸要求的塑料垫块,垫块间距以1m为宜。

基础钢筋为多层钢筋,应在上层钢筋网片下设置钢筋撑脚,具体做法要严格按照图纸要求。

8.绑扎过程中注意钢筋每个弯钩朝向,底皮钢筋应朝上,上皮钢筋应朝下,侧面钢筋应朝内侧,不可倒向一边。

9.钢筋绑扎间距偏差为:

±20mm;钢筋排距偏差为:

±5mm;钢筋保护层偏差为:

±5mm;钢筋弯起点位置偏差为:

±20mm。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C11地下输煤廊道模板支设和拆除

交底人

时间

2012年02月19日

地点

施工现场

接受交底人(签名):

内容:

1.模板要求表面平整(木模板的正面),无孔洞,无板缝、无变形、翘曲等现象。

2.龙骨要求四面平整,光洁,无变形、翘曲等现象,模板棱角处必须设龙骨,柱模板龙骨间距不大于150mm。

3.模板安装前表面要求擦拭干净,无字迹,无划痕。

4.所有模板接缝要求严密不漏浆,模板缝≤1mm。

5.支模前施工缝处需凿毛清理干净,同时要浇水充分湿润。

6.模板支设前,要做好模板定位基准工作,即先用墨线弹出其中心线和位置线,柱模支设前,应用海棉条两道粘贴在柱头,保证模板下口接缝严密。

7.柱模板加固:

大面用对拉螺栓4根ф12,间距400mm,小面用2根ф12对拉螺栓间距400mm,围檩用Ф48×3.5钢管,在柱根部用1:

2水泥砂浆找平。

8模板的拆除

8.1模板的拆除必须在砼的养护和砼的后期强度达到规范要求后才能进行,拆除时先拆除上部,后拆除下部,严禁用大锤硬砸,拆除后的模板必须清理干净及时刷机油保养。

拆除后的三大工具及其各种材料要求堆放整齐。

8.2对拉螺栓的割除

模板拆除后,用火焊将基础混凝土表面对拉螺栓全部割掉,然后用角轮砂轮机打磨平刷沥青漆防腐。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C11地下输煤廊道混凝土浇筑

交底人

时间

2012年02月20日

地点

施工现场

接受交底人(签名):

内容:

1浇筑要求:

1.1混凝土施工缝应留在基础顶面、柱根处,施工缝处理必须符合规范要求和图纸要求。

1.2振捣采用插入式振捣器,振捣上一层混凝土时,应插入下一层50㎜,插点采用行列间距400㎜,“快插慢拔”略为上下抽动。

以混凝土表面不再显著下沉,不再出现气泡,表面泛出灰浆为准。

操作人员须经培训试振,合格后方可正式上岗。

1.3混凝土初凝前,必须用木抹子搓压两遍,保证表面平整,防止出现裂缝。

2养护要求:

2.1采用保温养护,在浇筑完后,覆盖一层塑料布,洒水养护。

2.2为防止基础顶面棱角处出现干缩裂缝,应加强表层混凝土的二次振捣。

2.3当表面筑浆较厚时,应均匀拍入一层碎石,压平,加强养护。

3防止混凝土形成蜂窝、麻面的措施

3.1检查模板的支撑稳定性以及模板接缝的密合情况。

3.2浇筑前清除内部尘土,用水冲洗干净方可进行浇筑施工。

3.3蜂窝、麻面的产生主要是由于振捣时发生漏浆或振捣不足,气泡未完全排出以及浇筑不当而发生,所以浇筑前模板所有缝隙、孔洞的地方应堵贴严实。

3.4浇筑前应防止混凝土的分层离析,其自由倾落的高度不超过2m.,浇筑前,应先浇50--100厚的与混凝土成分相同的水泥砂浆。

4浇灌混凝土时,对意外事故的防范措施:

4.1运输车,振动器等机具按需备足,并考虑可能发生意外的时间,应有备用足够振捣器具。

所用机械,在浇筑前应检查并试运转,技术人员随时检查,确保施工机具运转良好。

4.2保证施工用水、用电的畅通,停电应提前通知,砂石料应准备充足,以防出现意外的施工缝,随时监测天气的变化情况。

4.3浇筑前应检查模板、钢筋,浇筑中应随时注意模板的稳固情况,设专人看护,如发现有变形、移位时应立即停浇,并应在混凝土初凝前修整完好,恢复施工。

4.4泵送混凝土时,应由远而近浇筑,同一区域应由下而上分层连续浇筑。

布料出口离模板内侧不得小于50cm,不得直冲模板,浇筑水平混凝土时,不得在一处连续布料,应在2m范围内移动,分层浇筑的混凝土厚度以300—500mm为宜.

4.5振捣泵送混凝土时,振动棒插入的间距应为400mm左右,振捣时间应为15—30s,且在20—30min后再进行复振,水平方向的混凝土表面应适时用木抹子搓毛两遍以上,以防止混凝土产生收缩裂缝,造成质量缺陷。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C8地下输煤廊道钢筋绑扎

交底人

时间

2012年03月25日

地点

施工现场

接受交底人(签名):

内容:

1、进场钢筋必须有出厂合格证,且须经土建检测室复试合格方准使用,钢筋进厂后分类堆放并挂牌标识。

2.钢筋在加工厂集中下料、统一配制,根据委托单位进行生产,箍筋必须先放大样,确认合格后方可成批配制,配制好的钢筋半成品管理要规范,要进行码垛、保护。

使用机动车随绑随运,半成品不许在现场滞留。

3.成型钢筋领料时应严格按照审核后的下料单进行领料,对不符合下料单和超出规范要求的成型钢筋,应剔除不用。

4.钢筋绑扎前应先将垫层或底模上的泥土及杂物清理干净,钢筋上不能有油腻和泥土。

5.钢筋绑扎时必须由技术员在现场排顺钢筋绑扎先后顺序。

6.钢筋绑扎时要求先在垫层上画出钢筋位置线再进行绑扎,确保钢筋位置准确。

绑扣要求绑扎牢靠,相邻绑扣成“八”字形,严禁有缺扣、松扣现象。

7.钢筋保护层垫块,采用35mm或50mm厚花岗岩块,柱子钢筋保护层用符合图纸要求的塑料垫块,垫块间距以1m为宜。

基础钢筋为多层钢筋,应在上层钢筋网片下设置钢筋撑脚,具体做法要严格按照图纸要求。

8.绑扎过程中注意钢筋每个弯钩朝向,底皮钢筋应朝上,上皮钢筋应朝下,侧面钢筋应朝内侧,不可倒向一边。

9.钢筋绑扎间距偏差为:

±20mm;钢筋排距偏差为:

±5mm;钢筋保护层偏差为:

±5mm;钢筋弯起点位置偏差为:

±20mm。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C8地下输煤廊道模板支设和拆除

交底人

时间

2012年03月27日

地点

施工现场

接受交底人(签名):

内容:

1.模板要求表面平整(木模板的正面),无孔洞,无板缝、无变形、翘曲等现象。

2.龙骨要求四面平整,光洁,无变形、翘曲等现象,模板棱角处必须设龙骨,柱模板龙骨间距不大于150mm。

3.模板安装前表面要求擦拭干净,无字迹,无划痕。

4.所有模板接缝要求严密不漏浆,模板缝≤1mm。

5.支模前施工缝处需凿毛清理干净,同时要浇水充分湿润。

6.模板支设前,要做好模板定位基准工作,即先用墨线弹出其中心线和位置线,柱模支设前,应用海棉条两道粘贴在柱头,保证模板下口接缝严密。

7.柱模板加固:

大面用对拉螺栓4根ф12,间距400mm,小面用2根ф12对拉螺栓间距400mm,围檩用Ф48×3.5钢管,在柱根部用1:

2水泥砂浆找平。

8模板的拆除

8.1模板的拆除必须在砼的养护和砼的后期强度达到规范要求后才能进行,拆除时先拆除上部,后拆除下部,严禁用大锤硬砸,拆除后的模板必须清理干净及时刷机油保养。

拆除后的三大工具及其各种材料要求堆放整齐。

8.2对拉螺栓的割除

模板拆除后,用火焊将基础混凝土表面对拉螺栓全部割掉,然后用角轮砂轮机打磨平刷沥青漆防腐。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C8地下输煤廊道混凝土浇筑

交底人

时间

2012年03月28日

地点

施工现场

接受交底人(签名):

内容:

1浇筑要求:

1.1混凝土施工缝应留在基础顶面、柱根处,施工缝处理必须符合规范要求和图纸要求。

1.2振捣采用插入式振捣器,振捣上一层混凝土时,应插入下一层50㎜,插点采用行列间距400㎜,“快插慢拔”略为上下抽动。

以混凝土表面不再显著下沉,不再出现气泡,表面泛出灰浆为准。

操作人员须经培训试振,合格后方可正式上岗。

1.3混凝土初凝前,必须用木抹子搓压两遍,保证表面平整,防止出现裂缝。

2养护要求:

2.1采用保温养护,在浇筑完后,覆盖一层塑料布,洒水养护。

2.2为防止基础顶面棱角处出现干缩裂缝,应加强表层混凝土的二次振捣。

2.3当表面筑浆较厚时,应均匀拍入一层碎石,压平,加强养护。

3防止混凝土形成蜂窝、麻面的措施

3.1检查模板的支撑稳定性以及模板接缝的密合情况。

3.2浇筑前清除内部尘土,用水冲洗干净方可进行浇筑施工。

3.3蜂窝、麻面的产生主要是由于振捣时发生漏浆或振捣不足,气泡未完全排出以及浇筑不当而发生,所以浇筑前模板所有缝隙、孔洞的地方应堵贴严实。

3.4浇筑前应防止混凝土的分层离析,其自由倾落的高度不超过2m.,浇筑前,应先浇50--100厚的与混凝土成分相同的水泥砂浆。

4浇灌混凝土时,对意外事故的防范措施:

4.1运输车,振动器等机具按需备足,并考虑可能发生意外的时间,应有备用足够振捣器具。

所用机械,在浇筑前应检查并试运转,技术人员随时检查,确保施工机具运转良好。

4.2保证施工用水、用电的畅通,停电应提前通知,砂石料应准备充足,以防出现意外的施工缝,随时监测天气的变化情况。

4.3浇筑前应检查模板、钢筋,浇筑中应随时注意模板的稳固情况,设专人看护,如发现有变形、移位时应立即停浇,并应在混凝土初凝前修整完好,恢复施工。

4.4泵送混凝土时,应由远而近浇筑,同一区域应由下而上分层连续浇筑。

布料出口离模板内侧不得小于50cm,不得直冲模板,浇筑水平混凝土时,不得在一处连续布料,应在2m范围内移动,分层浇筑的混凝土厚度以300—500mm为宜.

4.5振捣泵送混凝土时,振动棒插入的间距应为400mm左右,振捣时间应为15—30s,且在20—30min后再进行复振,水平方向的混凝土表面应适时用木抹子搓毛两遍以上,以防止混凝土产生收缩裂缝,造成质量缺陷。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C9地下输煤廊道钢筋绑扎

交底人

时间

2012年03月24日

地点

施工现场

接受交底人(签名):

内容:

1、进场钢筋必须有出厂合格证,且须经土建检测室复试合格方准使用,钢筋进厂后分类堆放并挂牌标识。

2.钢筋在加工厂集中下料、统一配制,根据委托单位进行生产,箍筋必须先放大样,确认合格后方可成批配制,配制好的钢筋半成品管理要规范,要进行码垛、保护。

使用机动车随绑随运,半成品不许在现场滞留。

3.成型钢筋领料时应严格按照审核后的下料单进行领料,对不符合下料单和超出规范要求的成型钢筋,应剔除不用。

4.钢筋绑扎前应先将垫层或底模上的泥土及杂物清理干净,钢筋上不能有油腻和泥土。

5.钢筋绑扎时必须由技术员在现场排顺钢筋绑扎先后顺序。

6.钢筋绑扎时要求先在垫层上画出钢筋位置线再进行绑扎,确保钢筋位置准确。

绑扣要求绑扎牢靠,相邻绑扣成“八”字形,严禁有缺扣、松扣现象。

7.钢筋保护层垫块,采用35mm或50mm厚花岗岩块,柱子钢筋保护层用符合图纸要求的塑料垫块,垫块间距以1m为宜。

基础钢筋为多层钢筋,应在上层钢筋网片下设置钢筋撑脚,具体做法要严格按照图纸要求。

8.绑扎过程中注意钢筋每个弯钩朝向,底皮钢筋应朝上,上皮钢筋应朝下,侧面钢筋应朝内侧,不可倒向一边。

9.钢筋绑扎间距偏差为:

±20mm;钢筋排距偏差为:

±5mm;钢筋保护层偏差为:

±5mm;钢筋弯起点位置偏差为:

±20mm。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C9地下输煤廊道模板支设和拆除

交底人

时间

2012年03月26日

地点

施工现场

接受交底人(签名):

内容:

1.模板要求表面平整(木模板的正面),无孔洞,无板缝、无变形、翘曲等现象。

2.龙骨要求四面平整,光洁,无变形、翘曲等现象,模板棱角处必须设龙骨,柱模板龙骨间距不大于150mm。

3.模板安装前表面要求擦拭干净,无字迹,无划痕。

4.所有模板接缝要求严密不漏浆,模板缝≤1mm。

5.支模前施工缝处需凿毛清理干净,同时要浇水充分湿润。

6.模板支设前,要做好模板定位基准工作,即先用墨线弹出其中心线和位置线,柱模支设前,应用海棉条两道粘贴在柱头,保证模板下口接缝严密。

7.柱模板加固:

大面用对拉螺栓4根ф12,间距400mm,小面用2根ф12对拉螺栓间距400mm,围檩用Ф48×3.5钢管,在柱根部用1:

2水泥砂浆找平。

8模板的拆除

8.1模板的拆除必须在砼的养护和砼的后期强度达到规范要求后才能进行,拆除时先拆除上部,后拆除下部,严禁用大锤硬砸,拆除后的模板必须清理干净及时刷机油保养。

拆除后的三大工具及其各种材料要求堆放整齐。

8.2对拉螺栓的割除

模板拆除后,用火焊将基础混凝土表面对拉螺栓全部割掉,然后用角轮砂轮机打磨平刷沥青漆防腐。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C9地下输煤廊道混凝土浇筑

交底人

时间

2012年03月29日

地点

施工现场

接受交底人(签名):

内容:

1浇筑要求:

1.1混凝土施工缝应留在基础顶面、柱根处,施工缝处理必须符合规范要求和图纸要求。

1.2振捣采用插入式振捣器,振捣上一层混凝土时,应插入下一层50㎜,插点采用行列间距400㎜,“快插慢拔”略为上下抽动。

以混凝土表面不再显著下沉,不再出现气泡,表面泛出灰浆为准。

操作人员须经培训试振,合格后方可正式上岗。

1.3混凝土初凝前,必须用木抹子搓压两遍,保证表面平整,防止出现裂缝。

2养护要求:

2.1采用保温养护,在浇筑完后,覆盖一层塑料布,洒水养护。

2.2为防止基础顶面棱角处出现干缩裂缝,应加强表层混凝土的二次振捣。

2.3当表面筑浆较厚时,应均匀拍入一层碎石,压平,加强养护。

3防止混凝土形成蜂窝、麻面的措施

3.1检查模板的支撑稳定性以及模板接缝的密合情况。

3.2浇筑前清除内部尘土,用水冲洗干净方可进行浇筑施工。

3.3蜂窝、麻面的产生主要是由于振捣时发生漏浆或振捣不足,气泡未完全排出以及浇筑不当而发生,所以浇筑前模板所有缝隙、孔洞的地方应堵贴严实。

3.4浇筑前应防止混凝土的分层离析,其自由倾落的高度不超过2m.,浇筑前,应先浇50--100厚的与混凝土成分相同的水泥砂浆。

4浇灌混凝土时,对意外事故的防范措施:

4.1运输车,振动器等机具按需备足,并考虑可能发生意外的时间,应有备用足够振捣器具。

所用机械,在浇筑前应检查并试运转,技术人员随时检查,确保施工机具运转良好。

4.2保证施工用水、用电的畅通,停电应提前通知,砂石料应准备充足,以防出现意外的施工缝,随时监测天气的变化情况。

4.3浇筑前应检查模板、钢筋,浇筑中应随时注意模板的稳固情况,设专人看护,如发现有变形、移位时应立即停浇,并应在混凝土初凝前修整完好,恢复施工。

4.4泵送混凝土时,应由远而近浇筑,同一区域应由下而上分层连续浇筑。

布料出口离模板内侧不得小于50cm,不得直冲模板,浇筑水平混凝土时,不得在一处连续布料,应在2m范围内移动,分层浇筑的混凝土厚度以300—500mm为宜.

4.5振捣泵送混凝土时,振动棒插入的间距应为400mm左右,振捣时间应为15—30s,且在20—30min后再进行复振,水平方向的混凝土表面应适时用木抹子搓毛两遍以上,以防止混凝土产生收缩裂缝,造成质量缺陷。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C7地下输煤廊道钢筋绑扎

交底人

时间

2012年04月05日

地点

施工现场

接受交底人(签名):

内容:

1、进场钢筋必须有出厂合格证,且须经土建检测室复试合格方准使用,钢筋进厂后分类堆放并挂牌标识。

2.钢筋在加工厂集中下料、统一配制,根据委托单位进行生产,箍筋必须先放大样,确认合格后方可成批配制,配制好的钢筋半成品管理要规范,要进行码垛、保护。

使用机动车随绑随运,半成品不许在现场滞留。

3.成型钢筋领料时应严格按照审核后的下料单进行领料,对不符合下料单和超出规范要求的成型钢筋,应剔除不用。

4.钢筋绑扎前应先将垫层或底模上的泥土及杂物清理干净,钢筋上不能有油腻和泥土。

5.钢筋绑扎时必须由技术员在现场排顺钢筋绑扎先后顺序。

6.钢筋绑扎时要求先在垫层上画出钢筋位置线再进行绑扎,确保钢筋位置准确。

绑扣要求绑扎牢靠,相邻绑扣成“八”字形,严禁有缺扣、松扣现象。

7.钢筋保护层垫块,采用35mm或50mm厚花岗岩块,柱子钢筋保护层用符合图纸要求的塑料垫块,垫块间距以1m为宜。

基础钢筋为多层钢筋,应在上层钢筋网片下设置钢筋撑脚,具体做法要严格按照图纸要求。

8.绑扎过程中注意钢筋每个弯钩朝向,底皮钢筋应朝上,上皮钢筋应朝下,侧面钢筋应朝内侧,不可倒向一边。

9.钢筋绑扎间距偏差为:

±20mm;钢筋排距偏差为:

±5mm;钢筋保护层偏差为:

±5mm;钢筋弯起点位置偏差为:

±20mm。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C7地下输煤廊道模板支设和拆除

交底人

时间

2012年04月06日

地点

施工现场

接受交底人(签名):

内容:

1.模板要求表面平整(木模板的正面),无孔洞,无板缝、无变形、翘曲等现象。

2.龙骨要求四面平整,光洁,无变形、翘曲等现象,模板棱角处必须设龙骨,柱模板龙骨间距不大于150mm。

3.模板安装前表面要求擦拭干净,无字迹,无划痕。

4.所有模板接缝要求严密不漏浆,模板缝≤1mm。

5.支模前施工缝处需凿毛清理干净,同时要浇水充分湿润。

6.模板支设前,要做好模板定位基准工作,即先用墨线弹出其中心线和位置线,柱模支设前,应用海棉条两道粘贴在柱头,保证模板下口接缝严密。

7.柱模板加固:

大面用对拉螺栓4根ф12,间距400mm,小面用2根ф12对拉螺栓间距400mm,围檩用Ф48×3.5钢管,在柱根部用1:

2水泥砂浆找平。

8模板的拆除

8.1模板的拆除必须在砼的养护和砼的后期强度达到规范要求后才能进行,拆除时先拆除上部,后拆除下部,严禁用大锤硬砸,拆除后的模板必须清理干净及时刷机油保养。

拆除后的三大工具及其各种材料要求堆放整齐。

8.2对拉螺栓的割除

模板拆除后,用火焊将基础混凝土表面对拉螺栓全部割掉,然后用角轮砂轮机打磨平刷沥青漆防腐。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

C7地下输煤廊道混凝土浇筑

交底人

时间

2012年04月10日

地点

施工现场

接受交底人(签名):

内容:

1浇筑要求:

1.1混凝土施工缝应留在基础顶面、柱根处,施工缝处理必须符合规范要求和图纸要求。

1.2振捣采用插入式振捣器,振捣上一层混凝土时,应插入下一层50㎜,插点采用行列间距400㎜,“快插慢拔”略为上下抽动。

以混凝土表面不再显著下沉,不再出现气泡,表面泛出灰浆为准。

操作人员须经培训试振,合格后方可正式上岗。

1.3混凝土初凝前,必须用木抹子搓压两遍,保证表面平整,防止出现裂缝。

2养护要求:

2.1采用保温养护,在浇筑完后,覆盖一层塑料布,洒水养护。

2.2为防止基础顶面棱角处出现干缩裂缝,应加强表层混凝土的二次振捣。

2.3当表面筑浆较厚时,应均匀拍入一层碎石,压平,加强养护。

3防止混凝土形成蜂窝、麻面的措施

3.1检查模板的支撑稳定性以及模板接缝的密合情况。

3.2浇筑前清除内部尘土,用水冲洗干净方可进行浇筑施工。

3.3蜂窝、麻面的产生主要是由于振捣时发生漏浆或振捣不足,气泡未完全排出以及浇筑不当而发生,所以浇筑前模板所有缝隙、孔洞的地方应堵贴严实。

3.4浇筑前应防止混凝土的分层离析,其自由倾落的高度不超过2m.,浇筑前,应先浇50--100厚的与混凝土成分相同的水泥砂浆。

4浇灌混凝土时,对意外事故的防范措施:

4.1运输车,振动器等机具按需备足,并考虑可能发生意外的时间,应有备用足够振捣器具。

所用机械,在浇筑前应检查并试运转,技术人员随时检查,确保施工机具运转良好。

4.2保证施工用水、用电的畅通,停电应提前通知,砂石料应准备充足,以防出现意外的施工缝,随时监测天气的变化情况。

4.3浇筑前应检查模板、钢筋,浇筑中应随时注意模板的稳固情况,设专人看护,如发现有变形、移位时应立即停浇,并应在混凝土初凝前修整完好,恢复施工。

4.4泵送混凝土时,应由远而近浇筑,同一区域应由下而上分层连续浇筑。

布料出口离模板内侧不得小于50cm,不得直冲模板,浇筑水平混凝土时,不得在一处连续布料,应在2m范围内移动,分层浇筑的混凝土厚度以300—500mm为宜.

4.5振捣泵送混凝土时,振动棒插入的间距应为400mm左右,振捣时间应为15—30s,且在20—30min后再进行复振,水平方向的混凝土表面应适时用木抹子搓毛两遍以上,以防止混凝土产生收缩裂缝,造成质量缺陷。

施工技术交底卡

工程名称

3#输煤系统地下输煤廊道

工程编号

主持人

主题

筛分室基础及柱钢筋绑扎

交底人

时间

2012年03月15日

地点

施工现场

接受交底人(签名):

内容:

1、进场钢筋必须有出厂合格证,且须经土建检测室复试合格方准使用,钢筋进厂后分类堆放并挂牌标识。

2.钢筋在加工厂集中下料、统一配制,根据委托单位进行生产,箍筋必须先放大样,确认合格后方可成批配制,配制好的钢筋半成品管理要规范,要进行码垛、保护。

使用机动车随绑随运,半成品不许在现场滞留。

3.成型钢筋领料时应严格按照审核后的下料单进行领