煤矿智能化采煤工作面作业规程精编.docx

《煤矿智能化采煤工作面作业规程精编.docx》由会员分享,可在线阅读,更多相关《煤矿智能化采煤工作面作业规程精编.docx(172页珍藏版)》请在冰豆网上搜索。

煤矿智能化采煤工作面作业规程精编

第一章地质概况

第一节工作面位置及井上下关系

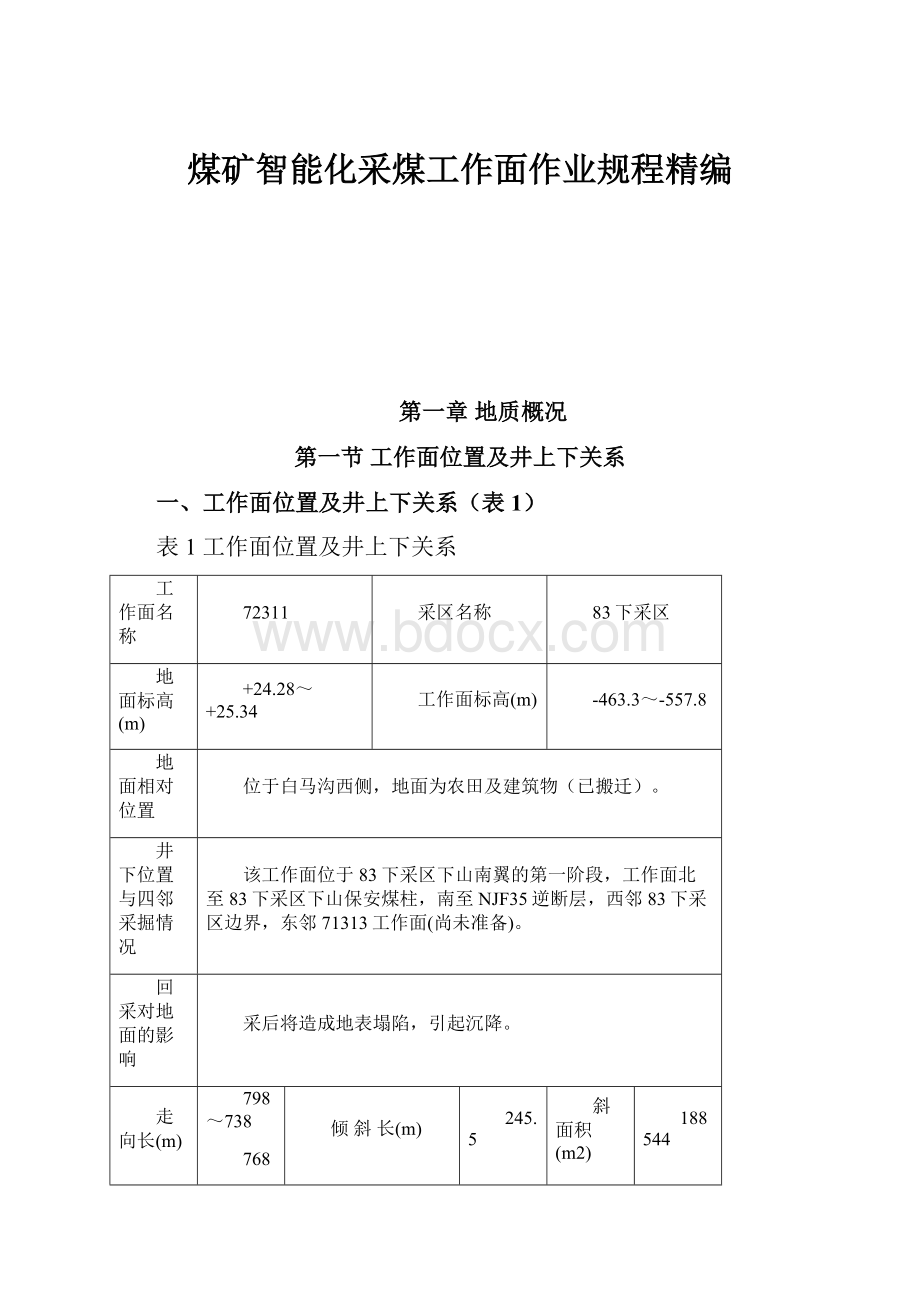

一、工作面位置及井上下关系(表1)

表1工作面位置及井上下关系

工作面名称

72311

采区名称

83下采区

地面标高(m)

+24.28~+25.34

工作面标高(m)

-463.3~-557.8

地面相对位置

位于白马沟西侧,地面为农田及建筑物(已搬迁)。

井下位置与四邻采掘情况

该工作面位于83下采区下山南翼的第一阶段,工作面北至83下采区下山保安煤柱,南至NJF35逆断层,西邻83下采区边界,东邻71313工作面(尚未准备)。

回采对地面的影响

采后将造成地表塌陷,引起沉降。

走向长(m)

798~738

768

倾斜长(m)

245.5

斜面积(m2)

188544

第二节煤层情况

一、工作面煤层情况(表2)

表2工作面煤层情况表

开采

煤层

71煤

72煤

合并区煤厚(m)

2.30~7.02

5.30

煤层结构

煤层倾角

(°)

3~24

13

分叉区煤厚(m)

0.90~2.80

1.70

复杂

可

采

指

数

71煤

0.88

变异系数(%)

37

稳定程度

较稳定中厚煤层

72煤

0.84

38

煤层

情况

描述

该工作面风巷自预计收作线向里378m;机巷全段为71与72煤层合并区,合并区72煤层厚2.30~7.02m,平均5.30m(其中含0~2层夹矸,平均厚0.59m);自预计收作线向里378m至798m范围内,为71与72煤层分叉区,分叉区71煤层厚0.90~2.80m,平均1.70m。

分叉区71煤与72煤层间距0.70~5.50m,平均3.70m。

71煤,黑色,以碎块状为主,条带状结构,弱玻璃光泽,属半亮型煤。

72煤,黑色,粉末~碎块状,具玻璃光泽,内生裂隙发育,由亮煤及暗煤组成。

二、煤质情况(表3)

表3煤质情况表

煤

质

情

况

Mad

(%)

Ad

(%)

Vdaf

(%)

Qgr

(MJ/kg)

FCd

(%)

S

(%)

G

(%)

Y

(mm)

工业

牌号

71煤

1.24

18.48

30.45~36.77

28.79

50.17~53.13

0.23

85~90

29.4

FM

72煤

1.29

18.86

30.45~36.77

28.79

50.17~53.13

0.33

85~95

30.0

FM

煤种为FM,煤岩类型为半亮型,煤质以中等挥发份(30.45~36.77%)为主的低灰、强粘结、酸性灰渣、低硫、低磷、高发热量为特征的碎块状煤。

第三节煤层顶底板情况

一、煤层顶底板情况(表4)

表4煤层顶底板情况

顶底板名称

岩性

厚度(m)

岩性特征

基本顶

粗粉砂岩

3.55~7.90

4.99

灰色,成份均一,性致密,发育擦痕。

直接顶

泥岩

0~6.30

2.71

深灰色,成份均一,含鲕粒,无层理。

直接底

泥岩

0.51~4.60

3.05

深灰色,块状,无层理,中上部含叶部化石。

基本底

细砂岩

2.80~16.68

10.66

灰至深灰色,局部含泥质呈叶片状,缓波层理。

二、工作面综合柱状图(图1)

第四节地质构造

该工作面地质构造复杂,主要构造为断裂构造和褶曲构造。

工作面煤系地层总体呈南北走向,向东倾斜的单斜构造。

煤层倾角3~24°,平均13°。

根据精细化解释及三维地震勘探资料显示,该工作面对回采造成影响实揭断层共31条,其中0<H≤3.0m断层27条,3<H≤5.0m断层4条;三维地震勘探断层9条,其中0~3m断层4条,0~5m断层3条,0~9m断层1条,0~10m断层1条;另外,面内发育吴庄背斜1条。

详细参数见下表:

表5断层参数表

构造名称

走向

(°)

倾向

(°)

倾角

(°)

性质

落差

(m)

走向影响

(m)

倾向影响

(m)

控制程度

F-5

90

180

30

逆

5.0

15

50

实揭

F-6

50

140

40

逆

0.4

10

10

实揭

F-7

150

240

62

正

1.0

5

5

实揭

F-8

140

50

50

正

3.0

20

20

实揭

F-9

240

330

70

正

1.5

5

5

实揭

F-10

120

210

30

逆

1.0

10

10

实揭

F-11

70

165

75

正

1.3

10

15

实揭

F-12

224

134

70

正

0.5

7

7

实揭

F-13

100

10

45

正

2.0

13

40

实揭

F-14

235

145

65

正

1.0

5

10

实揭

F-15

210

120

40

正

0.4

5

5

实揭

F-16

150

60

55

逆

0.7

10

10

实揭

F-17

140

50

30

逆

1.4

5

10

实揭

F-18

130

40

22

正

3.5

30

25

实揭

F-19

155

245

45

逆

0.2

5

5

实揭

J-3

235

145

25

逆

1.3

5

10

实揭

J-4

170

80

45

逆

1.0

10

15

实揭

J-5

225

315

60

正

4.5

30

100

实揭

J-6

255

345

35~50

逆

1.5

15

15

实揭

J-7

210

120

50

逆

2.0

25

10

实揭

J-8

257

167

20

逆

2.7

25

35

实揭

J-9

262

172

40

逆

0.5

5

5

实揭

J-10

255

165

37

逆

1.2

10

10

实揭

J-11

230

140

30

逆

1.7

15

15

实揭

J-12

330

240

28

正

0.3

5

5

实揭

J-13

350

260

50

正

0.7

10

10

实揭

J-14

155

245

25~60

逆

1.0

12

10

实揭

J-15

330

240

40

正

1.0

10

10

实揭

J-16

165

75

20~70

逆

3.0

35

20

实揭

J-17

158

248

65

正

0.6

10

10

实揭

Q-1

170

260

30~60

正

4.5

90

15

实揭

NFS79

235

325

45~55

逆

0~10

120

100

勘探

NJF45

90

180

65~75

正

0~3

10

70

勘探

NJF43

225

315

40~50

正

0~5

30

100

勘探

NFS77

215

125

45~50

逆

0~5

288

30

勘探

NJF46

215

125

45~55

逆

0~3

200

20

勘探

SDF73-2

155

245

60~65

正

0~9

150

60

勘探

NJF37

190

280

30~40

逆

0~5

325

15

勘探

NXF106

175

265

30~40

逆

0~3

235

35

勘探

NJF36

190

280

60~70

逆

0~3

225

50

勘探

吴庄背斜

265

背斜

55

238

勘探

第五节水文地质概况

一、水文地质概况

该工作面主要充水水源系7煤层顶底板砂岩裂隙水,富水性弱,遇到断层等构造裂隙较发育地段会出现顶板滴、淋水现象。

工作面上距“四含”159~264m,下距太灰182m左右、奥灰312m左右,工作面回采期间不受“四含”、太灰及奥灰水害威胁。

工作面回采期间过09-4钻孔、许疃07-1钻孔。

09-4钻孔终孔深度583.76m,终孔于铝质泥岩层位,0.00~583.76m段采用水泥、砂子封孔,水泥500Kg,砂子500Kg;许疃07-1钻孔终孔深度552.74m,终孔于铝质泥岩层位,从100m至终孔段全部用砂子、水泥封孔,砂子、水泥各4000Kg。

09-4钻孔、许疃07-1钻孔封孔质量良好,对工作面回采无水害威胁。

二、涌水量预计

利用相邻72312工作面回采期间的正常及最大涌水量,用水文地质比拟法计算,预计回采期间工作面正常涌水量为4m3/h,最大涌水量为10m3/h。

三、工作面防治水措施

1.工作面回采期间在机、风巷分别安装一趟4吋排水管路。

工作面两巷低洼点施工排水接力水仓(规格:

长×宽×深=2.0×1.0×1.0m),泵窝内安置排水能力不低于30m3/h的排水泵两台(一用一热备用),工作面机头及两巷低洼点处施工临时水仓(规格:

长×宽×深=1.0×1.0×1.0m),泵窝内安置不少于两台风泵(一用一备用)。

2.工作面过09-4钻孔、许疃07-1钻孔时,关注钻孔周边围岩及滴淋水变化,若遇异常,及时向矿调度指挥中心及地测科汇报。

第六节瓦斯地质

一、瓦斯基本情况

根据《许疃煤矿83下采区南翼7(71、72)、82煤层突出危险性鉴定报告》,83下采区南翼鉴定范围内7(71、72)煤层标高-688m以浅为非突出煤层。

二、瓦斯治理方案

回采期间的瓦斯治理方案:

1.工作面合理有效通风。

2.回采期间上隅角进行充填。

3.回采期间采用瓦斯综合抽采的方式,采取地面瓦斯井、高位钻孔(初放期间)、下向拦截钻孔、定向钻孔、上隅角埋管抽采等方式进行瓦斯治理。

4.采取煤壁浅孔动压注水。

三、预计瓦斯绝对涌出量、相对涌出量

工作面7煤层原始瓦斯最大含量2.82m3/t。

按最高日产5000吨计算,则该工作面回采期间最大瓦斯涌出量为11.39m3/min。

第七节影响回采的其它地质情况

一、影响回采的其它地质情况(表6)

表6影响回采的其它地质情况

瓦斯地质

7煤层原始最大瓦斯含量2.82m3/t,最大瓦斯压力0.24MPa(标高-580m)

煤尘

71煤:

煤尘爆炸性指数为33.82%,具有爆炸危险性

72煤:

煤尘爆炸性指数为31.12%,具有爆炸危险性

煤的自燃

71煤:

属于Ⅱ类自然发火煤层,发火期为95天

72煤:

属于Ⅱ类自然发火煤层,发火期为75天

地温

26℃

地压

在相邻工作面内未出现冲击地压

普氏硬度

(F)

煤层

夹矸

直接顶

直接底

0.83

2.0

1.6

1.6

二、冲击地压和应力集中区

本工作面不受冲击地压影响。

三、矿地质部门建议

1.工作面地质条件复杂,断层发育,断层面附近顶板破碎,回采期间提前

编制过断层安全技术措施,加强顶板管理,确保安全生产。

2.该工作面风巷自预计收作线向里378m,切眼向上140m处于煤层合并区,

回采期间要合理控制采高,提高资源回收率;工作面回采从合并区至分叉区过渡阶段,加强顶板及瓦斯管理。

3.回采期间加强顶板滴淋水观测,出现淋水异常及时汇报,出现出水征兆

立即撤人。

第八节储量及服务年限

一、储量

工作面工业储量:

合并区

Zg=Smr=140641×5.3×1.37

=102.12(万t)

分叉区

Zg=Smr=47903×1.7×1.37

=11.16(万t)

式中:

Zg-----工作面工业储量;

S------计算块段的平均倾斜面积(m);

m------计算块段的平均煤厚(m);

r------煤的容重(t/m3)。

工作面可采储量:

合并区

Zk=(140641×5.3×1.37)×93%

=94.97(万t)

分叉区

Zk=(47903×1.7×1.37)×95%

=10.60(万t)

式中:

Zk------工作面可采储量;

C-------回采率。

二、工作面服务年限

工作面循环产量=面倾斜长×容重×截深×采高

=245.5×1.37×0.8×5.0

=1345(t)

月产量按照80%的正规循环率计算,日产4刀,则月产量

=1345×4×30×0.8

=12.91(万t)

每月产量按12.91万t/月,本工作面服务年限

=可采储量/设计月产量

=105.57/12.91

=8.2(月)

图172311工作面综合柱状图

第二章采煤方法和回采工艺

第一节采煤方法的选择

一、采煤方法

采用单一走向长壁采煤法。

二、确定依据

根据72311综采工作面煤层赋存情况,顶底板岩性,工作面布置,淮北矿区现有综采技术、设备、管理水平等,从安全、提高资源回收率,工作面单产和劳动生产率的角度考虑,决定采用单一走向长壁采煤法,综合机械化采煤工艺。

三、工作面推进方式

工作面后退式回采。

为防止工作面刮板输送机、液压支架下滑,工作面调成伪倾斜。

四、采高确定

72311综采工作面平均走向768m,煤厚0.90~7.02m。

合并区平均煤厚5.3m,分叉区平均煤厚1.7m。

根据采煤机、支架等装备情况,确定采高控制在3~5.3m。

当煤层厚度小于3.0m时,跟顶破底回采;当煤层厚度大于5.3m时,跟顶留底回采。

第二节巷道布置

一、工作面主要巷道布置概况(图2)

㈠机巷采用锚带网支护,局部为U型棚架棚支护,巷道设计规格(宽×高):

5.0×3.4m。

㈡风巷采用锚带网支护,局部为U型棚架棚支护,巷道设计规格(宽×高):

5.0×3.4m。

图272311综采工作面巷道布置图

第三节回采工艺

一、工艺流程

落煤(采煤机)→装煤→运煤→推溜→拉架(超前架拉齐)。

二、落煤方式

㈠

割煤方式

割煤方式:

机组落煤,双向往返一次割两刀煤。

㈡进刀方式

进刀方式:

工作面端头割三角煤斜切进刀。

㈢进刀过程

进刀过程:

当采煤机割到机头后,追机将刮板输送机推至煤壁,然后采煤机沿刮板输送机弯曲段上行,进行斜切进刀,当采煤机下滚筒完全切入煤壁后,停止采煤机,将采煤机以下至机头段刮板输送机推向煤壁,保证刮板输送机推直,启动采煤机向下割至机头,然后采煤机返刀上行,正常割煤。

机尾进刀程序相同。

1.采煤机下行割煤,到工作面下端头后停止牵引,机体下端滚筒一边转动一边下降到底板,同时升起上端滚筒。

2.采煤机上行,顺着刮板输送机的弯曲段逐渐切入新的煤体,直到前后滚筒完全切入,即采煤机完全进入刮板输送机直线段。

然后移直刮板输送机。

3.机体上端的滚筒边转动边下降,下端滚筒边转动边升起,然后采煤机牵引下行割三角煤,直到下端头。

4.再次调换采煤机上、下滚筒升、降,返程进行正常割煤。

工作面上端头进刀,采用同样步骤只是方向相反。

三、装、运煤

机组滚筒旋转割煤的同时,利用螺旋叶片自动把煤装入刮板输送机,余煤由铲煤板随推溜铲入刮板输送机,架间少量浮煤由人工攉入刮板输送机内。

工作面煤壁安装一部型号SGZ-1000/2000刮板输送机(2500t/h),机巷铺设一部型号SZZ-800/400转载机(1800t/h)、一部型号PLM-3000破碎机(3000t/h)、一部型号DSJ-100/100/2×200胶带输送机(1000t/h)运煤、一部型号DSJ-100/100/2×125胶带输送机(1000t/h)运煤。

第四节设备配备

一、工作面设备(表7)

表7工作面主要机电设备及技术特征表

序号

设备名称

设备型号

单位

数量

电机功率

(kW)

额定电压

(V)

1

采煤机

MG750/1940-GWD

部

1

1940

3300

2

转载机

SZZ-800/400

部

1

400/280

3300

3

刮板输送机

SGZ-1000/2000

部

1

2×1000/2×350

3300

4

破碎机

PLM-3000

部

1

250

3300

5

液压支架

ZZ11000-25.5/56

架

143

6

乳化液泵

BRW-400/31.5

台

3

250

3300

7

喷雾泵

BPW-315/10

台

2

75

3300

8

胶带输送机

DSJ-100/100/2×200

部

1

2×200

1140

DSJ-100/100/2×125

部

1

2×125

1140

9

控制台

KTC-118

台

1

10

高压开关

KE3002

台

1

11

高压开关

8SKC9215-1600/3300

台

4

12

移动变电站

KBSGZY-2000/6/3.45

台

2

KBSGZY-1600/6/3.45

台

1

KBSGZY-1000/6/1.2

台

1

总计

5740

二、工作面设备配置的生产能力及问题分析

根据本面地质条件,工作面的设备配备能满足生产的要求。

主要问题分析:

1.72311综采工作面回采期间当倾角大于15°时,要采取支架防滑、防倒措施。

2.机巷有两部胶带输送机,加强胶带输送机管理,保证正常运转,防止跑偏。

第二部胶带输送机运输距离长,防止压死皮带。

3.加强工作面及机巷机电设备的检修,防止因检修不到位而影响正常生产。

4.液压泵站要严格按规定配比浓缩液(乳化液)浓度。

5.工作面俯采段应特别加强采煤机等机电设备管理。

三、采煤工作面设备布置示意图(图3)

图372311综采工作面设备布置示意图

第三章顶板控制

第一节支护设计

一、综采支架的选型

1.根据72311综采工作面的地质资料,72311综采工作面直接顶为泥岩,本面的基本顶为Ⅱ级、直接顶为Ⅱ类,适宜采用掩护式液压支架或支撑掩护式液压支架。

2.工作面走向768m,煤厚0.9m~7.02m,合并区平均煤厚5.3m,分叉区平均煤厚1.7m,赋存稳定;煤层倾角3~24°,平均13°。

结合工作面地质以及设备情况,取本面的采高范围在3.0~5.3m之间。

3.参考72312工作面矿压观测与本面矿压预计见表8

表8参考工作面矿压观测与本面矿压预计表

序号

项目

单位

参考面实测

本面预测

1

顶底板

基本顶厚度

m

1.79~2.53

3.55~7.90

直接顶厚度

m

0~4.40m

0~6.30m

2

直接顶初次垮落步距

m

6

9

3

初次来压

来压步距

m

15~20

20~25

最大平均支护强度

kN/m2

1190

1100

最大平均顶底板移近量

mm

95

95

来压显现程度

较明显

较明显

4

周期来压

来压步距

m

11~12

10~12

最大平均支护强度

kN/m2

1005

1000

最大平均顶底板移近量

mm

125

95

来压显现程度

较明显

较明显

5

平时

最大平均支护强度

kN/m2

360

380

最大平均顶底板移近量

mm

75

92

6

直接顶悬顶情况

m

0~1

0~1

7

底板允许比压

MPa

5.2~16

5.2~16

8

直接顶类型

类

Ⅱ

Ⅱ

9

基本顶级别

级

Ⅱ

Ⅱ

10

机

巷道超前影响范围

m

18~20

20~25

腰

m

18~20

20~25

4.根据72312综采工作面实际回采情况,我们预测72311综采工作面的基本回采情况:

根据该面的煤层赋存条件及集团公司液压支架的使用现状,本面支架选用ZZ11000/25.5/56型液压支架,支架额定初撑力8944kN,额定工作阻力11000kN,额定支护强度1.20MPa,支撑高度2.55~5.6m,底座前端比压2.78MPa。

二、对所选支架适应性予以校验

(一)液压支架支撑高度校验

1.支架的最大高度

hmax=Hmax+(0.2~0.3)

其中Hmax为煤层开采的最大高度,取5.3m。

则hmax=5.6m

2.支架的最小高度

hmin=Hmin-S-g-e

式中Hmin为煤层开采的最小高度,取3.0m。

g—顶梁上、下浮矸厚度,一般为0.05m

e—移架时支架缩回量,一般为0.03~0.05m

S—支架后柱的最大下沉量,即:

S=aRHmin

在实际使用中,hmin=Hmin-(0.25~0.35)

则hmin=2.65m

我们选择的支架支护高度在2.55~5.6m之间,能满足本面的支撑高度要求。

(二)支架的工作阻力及初撑力校验

1.计算冒落带高度

∑Hi=M/(Kp-1)

∑Hi:

冒落带高度

M:

工作面最大采高,取最大采高5.3m

Kp:

岩层冒落碎胀系数。

一般取1.25~1.5,本面取1.25

∑Hi=M/(Kp-1)

=5.3/(1.25-1)

=21.2m

2.计算支护强度

P=k×∑Hi×γ×cosα×10-6

P:

计算支护强度,MPa

γ:

冒落带岩层加权平均容重,本面取25kN/m3

α:

煤层倾角,最小为3°

k:

安全系数,取2.0

P=k×∑Hi×γ×cosα×10-6

=2.0×21.2×25000×cos3°×10-6=1.06MPa

符合该ZZ11000/25.5/56支架的支护强度(1.20MPa)。

(三)参考同煤层矿压观测数据,选择实测最大平均支护强度

根据对参考面72312工作面实测支护强度的分析,取其实测最大平均支护强度为11900kN/m2,即1.19MPa。

(四)选取72311综采工作面最大平均支护强度

根据对支架支护强度的计算,并结合参考面实测选取72312综采工作面最大平均支护强度为1.19MPa,符合该ZZ11000/25.5/56支架的支护强度(1.20MPa)。

(五)对底板比压的确定

本工作面直接底板为泥岩,其单向抗压强度为22MPa~30MPa,大于支架的底座前端比压2.78MPa。

(六)支护设备的选择

综上,ZZ11000/25.5/56支架的初撑力、工作阻力及采高方面都满足本工作面生产的需要,选择该架型是合理的。

三、液压支架适用性分析

工作面条件与支架适应性条件对比见表9。

表9工作面条件与支架适应性条件对比表

项目

工作面条件

支架适应性条件

角度(°)

3~24

≤30

煤厚(m)

合并区2.3~7.02

2.55~5.6

分叉区0.9~2.8

煤层硬度(f)

0.51

中等硬度以上

底板比压(MPa)