机械原理考研讲义九齿轮机构及其设计.docx

《机械原理考研讲义九齿轮机构及其设计.docx》由会员分享,可在线阅读,更多相关《机械原理考研讲义九齿轮机构及其设计.docx(33页珍藏版)》请在冰豆网上搜索。

机械原理考研讲义九齿轮机构及其设计

[

第十章齿轮机构及其设计

本章知识点串讲

本章的重点有:

齿轮的齿廓曲线;渐开线齿廓啮合传动的特点;渐开线各部分的名称、符号及标准齿轮几何尺寸的计算;渐开线直齿圆柱齿轮的啮合传动的条件;变位齿轮传动的基本理论及设计计算;斜齿轮﹑蜗轮蜗杆及圆锥齿轮传动的重点是它的啮合传动及设计计算的特殊点等。

【知识点1】齿轮的齿廓曲线

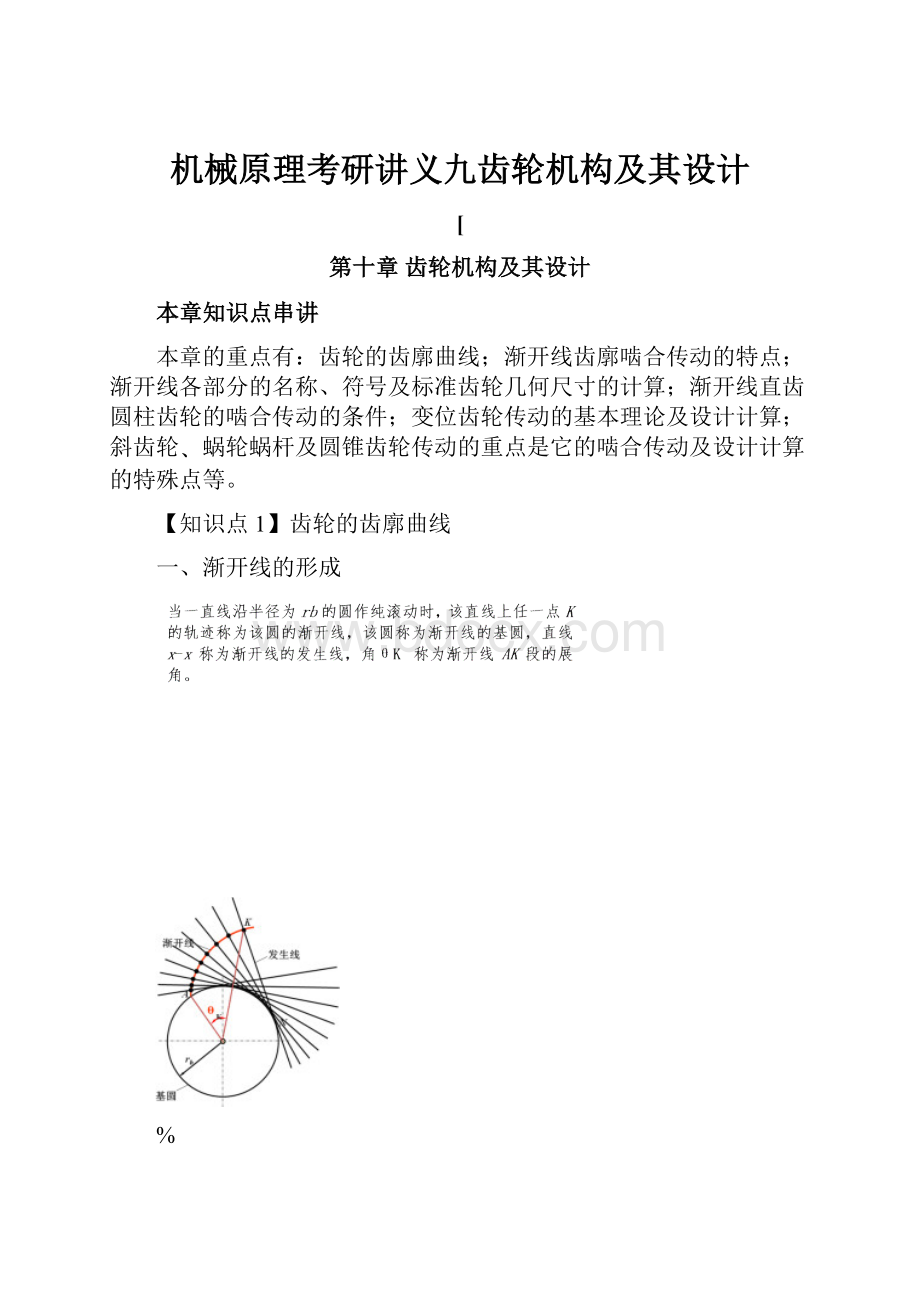

一、渐开线的形成

%

二、渐开线的性质

:

f.同一基圆上任意两条渐开线间的法向距离相等。

【知识点2】渐开线齿廓啮合传动的特点

`

【知识点3】渐开线各部分的名称、符号及标准齿轮几何尺寸的计算

一、齿轮各部分的名称及符号

二、渐开线标准直齿圆柱齿轮的几何尺寸

1.渐开线齿轮的五个基本参数:

齿数(z),模数(m),分度圆压力角(齿形角),齿顶高系数ha*,径向间隙系数c*——亦称顶隙系数。

(1)齿数(z)

》

齿数根据设计需要确定,如:

传动比、中心距要求、接触强度等。

(2)模数(m)

a.定义:

模数的定义为齿距P与

的比值,即m=P/

b.模数的意义

确定模数m实际上就是确定周节p,也就是确定齿厚和齿槽宽e。

模数m越大,周节p越大,齿厚s和齿槽宽e也越大;模数越大,轮齿的抗弯强度越大。

(3)分度圆压力角(齿形角)

:

在分度圆上的受力方向线与被作用点速度方向线所夹锐角。

国家标准中规定分度圆压力角为标准值为20。

(4)齿顶高系数(ha*)

】

齿顶高:

ha=ha*m

(5)径向间隙系数(c*)

轮齿间的径向间隙:

c=c*m

齿顶高系数ha*和径向间隙系数c*均为标准值。

正常齿标准:

ha*=1,c*=

2.渐开线标准直齿圆柱齿轮的几何尺寸

名称

代号

公式

…

分度圆直径

d

d1=mz1,d2=mz2

基圆直径

db

db1=mz1cosα,db2=mz2cosα

齿顶高

ha

(

ha=ha*m

齿根高

hf

hf=(ha*+c*)m

齿顶圆直径

da

da1=d1+2ha=m(z1+2ha*),da1=d1+2ha=m(z1±2ha*)

齿根圆直径

)

df

df1=d1-2hf=m(z1-2ha*-2c*),

df1=d1+2hf=m(z1+2ha*+2c*)

周节

p

P=πm

齿厚

s

"

s=πm/2

基圆周节

pb

Pb=πmcosα

中心距

a

a=m(z1±z2)/2

:

【知识点4】渐开线直齿圆柱齿轮的啮合传动的条件

一、一对渐开线齿轮正确啮合的条件

二、齿轮正确安装条件

1.无齿侧间隙啮合条件:

s1’=e2’;e1’=s2’

2.保证两轮的顶隙为标准值:

顶隙为标准值,即:

c=c*m

按标准中心距安装时,两齿轮的分度圆相切,即此时两轮的分度圆与节圆重合。

3.啮合角与中心距

·

啮合角α′:

节点P处圆周速度方向与啮合线N1N2之间所夹锐角

acosα=a’cosα′

如图所示,两齿轮在B2点开始进入啮合,B1点脱离啮合。

B1B2实际上是理论啮合线N1N2的一段,称为实际啮合线。

N1,N2称为啮合极限点。

为了两齿轮能够连续地传动,必须保证在前一对轮齿尚未脱离啮合时,后一对轮齿能及时进入啮合。

为此,B1B2应大于齿轮的法向齿距Pb。

故连续传动的条件为:

重合度ε=B1B2/pb>1(其中为实际啮合线的长度,pb为基圆周节)

ε值越大,承载能力越高,连续性和平稳性越好。

三、啮合传动过程及连续条件

<

重合度的计算公式:

式中α′为啮合角,z1,z2及αa1,αa2分别为齿轮1,2的齿数及齿顶圆压力角。

<

~

重合度与模数无关,而随着齿数的增多面加大。

【知识点5】根切现象及变位齿轮的基本概念

一.根切现象及其避免方法

1.根切现象及产生原因

根切现象:

因某种原因,轮齿根部的渐开线被切削掉的现象。

@

用范成法加工渐开线齿轮过程中,有时刀具齿顶会把被加工齿轮根部的渐开线齿廓切去一部分,这种现象称为根切。

根切的危害:

根切将削弱齿根强度,甚至可能降低传动的重合度,影响传动质量。

2.最小不根切齿数

不产生根切条件:

PN1≥PB2

PN1=rsinα

PB2=ha*m/sinα

所以有:

rsinα≥ha*m/sinα

*

mzsinα/2≥ha*m/sinα

即:

z≥2ha*/sin2α

当ha*=1,a=20º时,zmin=17

[

3.避免根切的方法——变位齿轮的提出

1)提高啮合极限点N1

2)降低刀具齿顶线——正变位

与此相反,还有所谓负变位。

4.变位齿轮的几何尺寸

5.切制变位齿轮时的最小变位系数

若用齿条形刀具切制齿数Z≤Zmin的变位齿轮时,当刀具的齿顶线恰好与被切齿轮的啮合极限点N1重合时,即刚好不发生根切,其刀具的最小变位系数为

min=ha*(

min-z)/

min

·

,

【知识点6】变位齿轮传动

一、变位齿轮传动问题的提出

1.避免根切产生,以减小机构尺寸

2.提高小齿轮承载能力,降低小齿轮根部磨损,实现“同时失效”。

变位齿轮的承载能力可比标准齿轮提高20%以上。

3.凑配中心距

二、变位齿轮传动

1.变位齿轮传动的正确啮合条件及连续传动条件与标准齿轮传动相同

}

2.变位齿轮传动的中心距

变位齿轮传动中心距的确定也应满足无侧隙啮合和顶隙为标准值这两方面的要求。

要满足无侧隙啮合,要求其一轮在节圆上的齿厚应等于另一轮在节圆上的齿槽宽,由此可推得无齿侧隙啮合方程:

inva′=2tana(x1+x2)/(z1+z2)+inva

两轮作无侧隙啮合时的中心距为a′,它与标准中心距之差为ym,y称为中心距变动系数,即

a′=a+ym(满足无齿侧间隙的中心距)

而

所以

"

为保证两轮之间具有标准的顶隙c=c*m,则两轮的中心距应等于

a″=ra1+c+rf2=r1+(h*a+x1)m+c*m+r2–(h*a+c*-x2)m=a+(x1+x2)m(满足标准径向间隙的中心距)

由此可得,如果y=x1+x2,就可以同时满足上述两个条件。

但是经验表明:

只要x1+x2≠0,总是x1+x2>y。

工程上的解决办法是:

两轮按无侧隙中心距a′=a+ym安装,而将两轮的齿顶高个减短△ym,以满足标准顶隙要求。

△y称为齿顶高降低系数,其值为△y=x1+x2-y。

这时有齿顶高为

ha=ha*m+xm-△ym=(ha*+x-△ym)m

3.变位齿轮传动的类型及其特点

?

变位齿轮传动的特性与变位系数和x=(x1+x2)的大小及变位系数x1,x2分配有关。

根据x,x1,x2的数值,可把齿轮传动分为三种基本类型。

1)标准齿轮传动

a.条件x=x1+x2=0,且:

x1=x2=0

b.特点

这是变位齿轮传动的特例(变位系数等于零);其啮合′角等于分度圆压力角,中心距a′等于标准中心距a。

齿数条件:

z>zmin。

这类齿轮传动设计简单,使用方便,可以保持标准中心距,但小齿轮的齿根较弱,易磨损。

2)等变位齿轮传动(又称高度变位齿轮传动)

a.条件x=x1+x2=0,但:

x1=-x2≠0

b.特点

(

由于它与标准齿轮传动一样,x=0,x1=-x2,因此,‘=,a’=a,y=0,Δy=0

与标准齿轮相比,其啮合角‘=不变,仅仅齿顶高和齿根高发生了变化,即:

ha1=(h*a+x1)m,hf1=(h*a+c*-x1)m,故称之为高度变位齿轮传动。

对于等变位齿轮传动,为有利于强度的提高,小齿轮用正变位,大齿轮用负变位,使大小齿轮的强度趋于接近,从面使齿轮的承载能力提高。

齿数条件:

z1+z2≥2zmin。

3)不等变位齿轮传动(又称角度变位齿轮传动)

条件:

x=x1+x2≠0

由于x=x1+x2≠0,因而其啮合角‘不再等于标准齿轮的啮合角,故称为角度变位齿轮传动。

它又可分为两种情况:

a.正传动

^

x=x1+x2>0

‘>,a’>a,y>0,Δy>0,这种齿轮传动的两分度圆不再相切而是分离ym。

为保证标准径向间隙和无侧隙啮合,其全齿高应比标准齿轮缩短△ym。

正传动的主要优点是:

可以减小机构尺寸,减轻轮齿的磨损,提高承载能力,还可以配凑并满足不同中心距的要求。

齿数条件:

两齿轮齿数均可小于17。

正传动的缺点是重合度减小较多。

b.负传动

x=x1+x2<0

此时‘<,a’0;这种齿轮传动的两分度圆相交,它的主要优点是可以配凑不同的中心距,但是其承载能力和强度都有所下降。

一般只在配凑中心距或在不得已的情况下,才采用负传动。

齿数条件:

z1+z2>34

;

负传动的优缺点正好与正传动相反,即其重合度略有增加,但轮齿的强度有所下降,所以负传动只用于配凑中心距这种特殊需要的场合。

4.变位齿轮传动的设计步骤

从机械原理的角度来看,变位齿轮传动设计问题可分为以下两类:

1)已知中心距的设计。

这时的已知条件是z1、z2、m、、a’,其设计步骤如下:

①计算啮合角,公式如下:

‘=arcos[(acos)/a’]

②由无侧隙啮合方程(inva′=2tana(x1+x2)/(z1+z2)+inva)确定变位系数和

~

x1+x2=(inva′-inva)(z1+z2)/2tana

③确定中心距变动变动系数

y=(a’-a)/m

④确定齿顶高降低系数

Δy=(x1+x2)-y

⑤分配变位系数x1、x2并计算齿轮的几何尺寸

2)已知变位系数的设计。

这时的已知条件是z1、z2、m、、x1、x2,其设计步骤如下:

①计算啮合角

:

inva′=2tana(x1+x2)/(z1+z2)+inva

②确定中心距

a’=acos/cos‘

③确定中心距变动变动系数y及齿顶高降低系数Δy

y=(a’-a)/m;Δy=(x1+x2)-y

④计算变位齿轮的几何尺寸

?

外啮合直齿圆柱齿轮传动的计算公式

名称

符号

标准齿轮传动

等变位齿轮传动

不等变位齿轮传动

变位系数

x

)

x1=x2=0

x1=-x2

x1+x2=0

x1+x2≠0

节圆直径

d′

di′=di=zim(i=1,2)

di′=dicosa/cosa′

《

啮合角

a′

a′=a

cosa′=(acosa)a′

齿顶高

ha

ha=ha*m

hai=(ha*+xi)m

,

hai=(ha*+xi-Δy)m

齿根高

hf

hf=(ha*+c*)m

hfi=(ha*+c*-xi)m

齿顶圆直径

da

dai=di+2hai

~

齿根圆直径

df

df=di-2hfi

中心距

a

a=(d1+d2)/2

a′=(d1′+d2′)/2

中心距变动系数

…

y

y=0

y=(a′-a)/m

齿顶高降低系数

Δy

Δy=0

Δy=x1+x2-y

*

【知识点7】斜齿轮传动的特殊性

下图所示为斜齿圆柱齿轮的一部分。

斜齿轮的齿廓曲面与其分度圆柱面相交的螺旋线的切线与齿轮轴之间所夹的锐角(用β表示)称为斜齿轮分度圆柱上的螺旋角(简称斜齿轮的螺旋角),齿轮螺旋的旋向有左、右之分,故螺旋角也有正、负之别。

一、斜齿轮的基本参数与几何尺寸计算

1.法面模数mn与端面模数mt

法面参数(mn,αn,h*an,c*n)与刀具的参数相同。

所以,标准参数在法面上

Pn=ptcosβ

即 mn=πmtcosβ

所以 mn=mtcosβ

β为斜齿轮分度圆柱上的螺旋角。

2.斜齿轮标准中心距为

…

a=(d1+d2)/2=mn(z1+z2)/2cosβ

斜齿轮可以通过改变的螺旋角β大小来调节中心距.

3.法面齿顶高系数h*an与端面齿顶高系数h*at

因为法面齿顶高与端面齿顶高相同

所以han=h*anmn=h*atmt

则:

h*at=h*anmn/mt=h*ancosβ

4.斜齿轮传动的几何尺寸计算应注意的的问题:

设计斜齿轮时,法面参数选标准值(主要是从加工考虑);计算斜齿轮的几何尺寸时,应先根据法面参数求出对应的端面参数,然后,在端面上计算斜齿轮的尺寸。

二.斜齿轮的啮合传动

;

1.一对斜齿轮正确啮合的条件:

模数相等mn1=mn2;压力角相等αn1=αn2;螺旋角大小相等,外啮合时应旋向相反,内啮合时应旋向相同β1=±β2。

2.斜齿轮传动的重合度

斜齿轮的重合度包含有端面重合度εα与轴面重合度εβ两部分。

其中端面重合度与直齿轮一样,是用端面参数按直齿轮的重合度公式来计算;而轴面重合度则与斜齿轮的螺旋角β与斜齿轮的齿宽B有关,且随β和B的增大而增大。

3.斜齿轮的当量齿轮与当量齿数

斜齿轮的当量齿数。

我们虚拟一个齿轮,这个直齿轮的齿形与斜齿轮的法面齿形相当,我们把这个虚拟的直齿轮称为该斜齿轮的当量齿轮,而其参数则称为该斜齿轮的当量参数。

Zv=z/cos3β。

斜齿圆柱齿轮的参数及几何尺寸的计算公式

名称

%

符号

计算公式

螺旋角

β

(一般取8°—20°)

基圆柱螺旋角

βb

tanβb=tanβcosαt

]

法面模数

mn

在标准系列中选标准值

端面模数

mt

mt=mn/cosβ

法面压力角

αn

.

αn=20°

端面压力角

αt

tanαt=tanαn/cosβ

法面齿距

pn

pn=πmn

端面齿距

'

pt

pt=πmt=pn/cosβ

法面基圆齿距

pbn

pbn=pncosαn

法面齿顶高系数

han*

han*=1

[

法面顶隙系数

cn*

cn*=

分度圆直径

d

d=zmt=zmn/cosβ

基圆直径

db

、

db=dcosαt

最少齿数

zmin

zmin=zvmincos3β

端面变位系数

xt

xt=xncosβ

齿顶高

,

ha

ha=mn(han*+xn)

齿根高

hf

hf=mn(han*+cn*-xn)

齿顶圆直径

da

da=d+2ha

《

齿根圆直径

df

df=d-2hf

法面齿厚

sn

sn=(π/2+2xntanαn)mn

端面齿厚

st

`

st=(π/2+2xttanαt)mt

当量齿数

zv

zv=z/cos3β

【知识点8】圆锥齿轮传动

圆锥齿轮正确啮合条件:

大端的模数和压力角分别相等,即m1=m2,α1=α2.。

;

圆锥齿轮的当量齿数:

zv=z/cosδ,δ为分度圆锥角。

【知识点7】蜗杆传动

蜗杆蜗轮正确啮合条件为:

蜗轮的端面模数mt2和压力αt2角分别等于蜗杆的轴面模数mx1和压力角αx1;

蜗杆传动的中心距:

a=r1+r2=m(q+z2)/2,其中q为蜗什杆直径系数。

本章重难点总结

重难点知识点总结

!

本章的重点是撑握渐开线标直齿圆柱齿轮外啮合传动以及变位齿轮传动的基本理论及设计计算。

而斜齿轮、蜗轮蜗杆及圆锥齿轮传动的重点则是它的啮合传动及设计计算的特殊点。

本章难点是一对齿轮传动的啮合过程、齿廓工作段、斜齿轮的当量齿数及圆锥齿轮的当量齿数的概念。

要搞清一对齿轮传动的啮合过程,必须首先搞清楚啮合线、理论啮合线N1N2、啮合起始点B2、啮合终止点B1及齿廓工作段的概念。

其次能根据两齿轮基本参数确定其基圆直径db、分度圆直径d、齿顶圆直径da及中心距a,并用作图法作出两轮的各圆、理论啮合线N1N2、实际啮合线B1B2及两轮齿廓工作段、进而估算重合度和判别单齿及双齿啮合区。

在此基础上,还应搞清楚齿轮与齿条的啮合过程。

此外,还要注意非标准中心距安装对齿轮各圆、顶隙、齿侧间隙、实际啮合线及重合度的影响。

要搞清楚当量齿轮的概念,主要是3个问题:

一是为什么要提出当量齿轮的概念即其意义是什么二是何谓当量齿轮和当量齿数三是当量齿数是如何确定出来的

本章的特点是名词、概念多,符号、公式多,理论系统性强,几何关系复杂。

学习时要注意清晰掌握主要脉络,对基本概念和几何关系应有透彻理解。

以下是一些易混淆的概念。

(1)法向齿距与基圆齿距

(2)分度圆与节圆

(3)压力角与啮合角

:

(4)标准齿轮与零变位齿轮

(5)变位齿轮与传动类型

(6)齿面接触线与啮合线

(7)理论啮合线与实际啮合线

(8)齿轮齿条啮合传动与标准齿条型刀具范成加工齿轮

本章重难点例题讲解

【例题1】试说下模数的意义。

^

解析:

模数的意义常以填空题或简答题的形式进行考查,要在理解的基础上说模数的意义。

m=P/π,确定模数m实际上就是确定周节p,也就是确定齿厚和齿槽宽e。

模数m越大,周节p越大,齿厚s和齿槽宽e也越大。

模数越大,轮齿的抗弯强度越大。

【例题2】重合度的意义。

解析:

重合度ε值越大,承载能力越高,连续性和平稳性越好。

【例题3】已知一个斜齿轮的齿数Z=30,螺旋角β=15。

,求其当量齿数。

解析:

理解当量齿数的意义,根据公式计算当量齿数。

(

Zv=Z/cos3β=

【例题4】渐开线齿轮传动的轴承磨损后,中心距变大,这时传动比将。

(①增大②减小③不变)

解析:

本题考查的是齿轮传动的相关知识,大家只要记住齿轮传动具有可分性和定比性就可以了,本题选③

【例题5】已知一对直齿圆柱齿轮传动的基本参数为m=2mm,α=20°。

ha*=1,c*=;安装中心距a,=100mm;要求传动比i12=(允许有少量误差)。

(1)确定安装齿轮的齿数和这对齿轮的传动类型;

(2)|

(3)若这对齿轮用一以平行斜齿圆柱标准齿轮传动(其法面参数与题中所列基本参数的值相同)代替,试计算这对斜齿轮的螺旋角的数值。

解析:

对齿轮的各种参数要有清楚的认识。

(1)先假定为标准安装,则

a=a,=m(z1+z2)/2=m(z1+i12z1)/2,

z1=2a,/[m(1+i12)]=,取z1=27

z2=27×=,取z2=70

则标准安装时的中心距a=m(z1+z2)/2=97mm﹤a,,所以采用正传动。

(2)β=arccos[m(z1+z2)/(2a)]=arccos[2×(27+70)/(2×100)]=°

(

【例题6】一对正常齿制标准直齿圆柱齿轮啮合传动,其安装中心距a’=151mm,两轮的传动比i12=2,模数m=4mm,压力角°。

计算:

(1)两齿轮的齿数Z1=Z2=(所求齿数应圆整);

(2)齿数确定后,标准中心距a与安装中心距a’是否相等若不等为保证无侧隙啮合应采用何种传动类型(3)两齿轮的啮合角’=及分度圆r1节圆r2,基圆rb

解析:

要理解标准齿轮的各个参数的意义,并区分分度圆,节圆和基圆。

(1)a’=m(z1+z2)/2=m(z1+i12z1)/2,

Z1=2a’/[m(1+i12)]=,取Z1=25,则Z2=50;

(2)a=150<a′,正传动;

(3)a’cos′=acos,则′=°,

r1=mz1/2=50,

\

r2′cos′=r2cos,则r2′=,

rb1=r1cos。

【例题7】一对外啮合的斜齿圆柱齿轮传动(正常齿制),已知:

m=4mm,z1=24,z2=48,a=150mm。

试求:

(1)螺旋角β;

(2)两轮的分度圆直径d1,d2;

(3)两轮的齿顶圆直径da1,da2;

解析:

本题主要考查了斜齿轮传动,同学们要熟练撑握斜齿轮的相关计算方法。

/

解题要点:

斜齿轮的法面参数为标准值。

斜齿轮的几何尺寸大都按其端面尺寸进行,但齿顶高和齿根高在法面或端面都是相同的。

(1)β=arcos[mn(z1+z2)/2a]=°;

(2)d1=mnz1/cosβ=100mm,d2=mnz2/cosβ=200mm;

(3)da1=d1+2ha=(100+2×1×4)=108mm,da2=d2+2ha=(200+2×1×4)=208mm;

【例题8】某机器上有一对标准安装的外啮合渐开线标准直齿圆柱齿轮机构,已知:

z1=20,z2=40,m=4mm,ha*=1。

为了提高传动的平稳性,用一对标准斜齿圆柱齿轮来替代,并保持原中心距,模数(法面),传动比不变,要求β<20。

。

试设计这对斜齿圆柱齿轮的齿数z1,z2和螺旋角β,并计算小齿轮的齿顶圆直径da1和当量齿数zv1。

【

解析:

本题的解题要点有:

根据已知条件,可求出直齿轮传动的中心矩。

在保持原中心矩,模数,传动比不变的条件下,由螺旋角β<20。

求出齿数。

(1)确定齿数z1,z2和螺旋角β

由a=mn(z1+z2)/(2cosβ)=mn(z1+2z1)/(2cosβ)=6z1/cosβ=120(mm)

得cosβ=z1/20,z1<20(且必须为整数)

当z1=19时,β=。

当z1=18时,β=。

》

当z1=17时,β=。

由螺旋角β<20。

,所以这对斜齿圆柱齿轮的z1=19,z2=38,β=。

。

(2)计算da1,zv1

da1=d1+2ha=mnz1/cosβ+2han*mn=88(mm)

zv1=z1/cos3β=.

【例题9】一对直齿圆柱齿轮机构,已知压力角α=20度,齿轮2的齿数Z2=28,模数m=3mm,传动比i12=2,安装中心距a’=65mm,求:

(1)齿轮1的齿数Z1;

(2)两轮分度圆半径r1,r2;

…

(3)啮合角α’,两轮节圆半径r’1,r’2;

(4)设计该传动类型;

(5)计算分度圆齿厚S1,S2(取x1=x2);

角度

INVα

tgα

cosα

20

,

/

解析:

}

(1)i12=z2/z1=2,故z1=14

(2)r1=mz1/2=21mm,r2=mz2/2=42mm

(3)cosα’=(a/a’)cosα=(63/65)cos20。

=,则α’=。

。

r’1=r1cosα/cosα’=65/63r1=;r’2=r2cosα/cosα’=65/63r2=。

(4)a’>a,故采用正传动

(5)invα’=invα+2tanα(x1+x2)/(z1+z2),x1+x2=,又x1=x2,所以x1=,

S1=m(π/2+2x1tgα)=3×+×=(mm),

S2=S1=(mm)

$

【例题10】一对渐开线外啮合直齿圆柱齿轮传动,已知z1=z2=23,m=8mm,α=20°,ha*=1,实