砂石骨料生产系统专项方案.docx

《砂石骨料生产系统专项方案.docx》由会员分享,可在线阅读,更多相关《砂石骨料生产系统专项方案.docx(12页珍藏版)》请在冰豆网上搜索。

砂石骨料生产系统专项方案

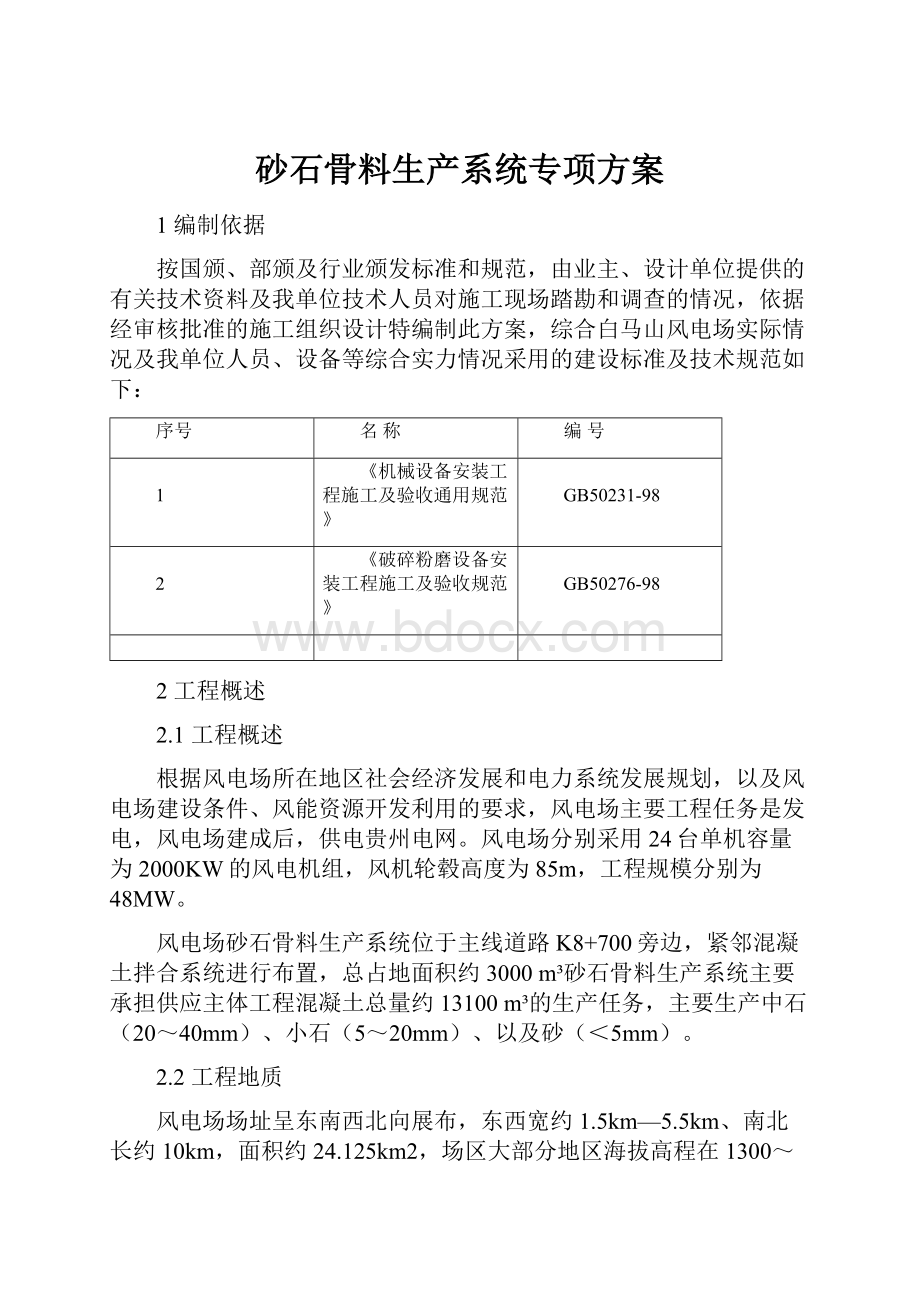

1编制依据

按国颁、部颁及行业颁发标准和规范,由业主、设计单位提供的有关技术资料及我单位技术人员对施工现场踏勘和调查的情况,依据经审核批准的施工组织设计特编制此方案,综合白马山风电场实际情况及我单位人员、设备等综合实力情况采用的建设标准及技术规范如下:

序号

名称

编号

1

《机械设备安装工程施工及验收通用规范》

GB50231-98

2

《破碎粉磨设备安装工程施工及验收规范》

GB50276-98

2工程概述

2.1工程概述

根据风电场所在地区社会经济发展和电力系统发展规划,以及风电场建设条件、风能资源开发利用的要求,风电场主要工程任务是发电,风电场建成后,供电贵州电网。

风电场分别采用24台单机容量为2000KW的风电机组,风机轮毂高度为85m,工程规模分别为48MW。

风电场砂石骨料生产系统位于主线道路K8+700旁边,紧邻混凝土拌合系统进行布置,总占地面积约3000m³砂石骨料生产系统主要承担供应主体工程混凝土总量约13100m³的生产任务,主要生产中石(20~40mm)、小石(5~20mm)、以及砂(<5mm)。

2.2工程地质

风电场场址呈东南西北向展布,东西宽约1.5km—5.5km、南北长约10km,面积约24.125km2,场区大部分地区海拔高程在1300~1900m之间,总体属侵蚀、溶蚀中山峡谷地貌。

场区地势开阔,西面、南面边缘均为陡崖,山体雄厚,山顶一般较平缓,少数狭窄,北面及中部一带以独立的浑圆山包为主,冲沟强烈发育,山顶基岩多裸露,覆盖层零星分布,多为残坡积层,植被茂盛,以草丛、野竹林为主,少量灌木丛。

未见规模较大的岩溶塌陷、滑坡体、危岩体、崩塌堆积体、泥石流、采空区等存在,不良地质现象主要为覆盖层内部或基岩全、强风化边坡的局部塌滑及小范围的局部岩溶塌陷,风电场稳定性较好。

场区内出露岩体种类较多,主要有:

残积层(Qel)、坡积层(Qdl)、下统茅草铺组第二段(T1m2)、下统茅草铺组第一段(T1m1)、下统夜郎组(T1y)、上统长兴组(P2c)、上统龙潭组(P2l)、下统茅口组(P1m)、下统栖霞组(P1q)、下统韩家店组(S1h)、下统石牛栏组(S1sh)、下统龙马溪组(S1l)。

根据《中国地震动参数区划图》(GB18306-2001),场址地震动峰值加速度为<0.05g,相应地震基本烈度<Ⅵ度,相应地震动反应谱特征周期为0.35s,场区区域构造稳定性好。

风电场场地地基为一级地基(中等复杂地基),风机地基附近均无大型不良地质体,整体稳定性好;可选择处理过后的强溶蚀破碎带中的中风化灰岩、白云岩、白云质灰岩作为地基持力层,基础形式建议采用天然地基扩展基础。

风电场场区环境类型水对混凝土结构及混凝土结构中的钢筋具微腐蚀性,场区环境土对混凝土结构及混凝土结构中的钢筋及钢结构具微腐蚀性。

3料源简介

本工程砂石骨料场骨料主要采用现场取料,主要来源于道路、风机基础及吊装平台爆破产生的石料,距离砂石骨料生产系统最远为6km、最近为0.5km,平均运距约4km,运输较为方便。

4主要工程量

4.1工程量统计

混凝土配合比(参考配合比)

所用材料

水泥

砂

碎石

水

外加剂

建克纤维

配合比

1

1.7

2.55

0.4

0.01

0.003

1m3混凝土用量(kg)

425

722

1083

170

4.25

0.9

单台风机混凝土用量(kg)

210800

358112

537168

84320

2108

446.4

24台风机混凝土用量(kg)

5567500

9458200

14187300

2227000

55675

11790

备注:

此表格为C40混凝土参考配合比,风电场所涉及到的配合比以第三方实验室出具的配合比为准。

4.2生产使用量计算

⑴成品料需要量计算

本工程计划浇筑工期为90天(2015年3月—2015年6月),浇筑混凝土总量为1.31万m³,按每间隔3.5天浇筑1基风机基础计算。

以下为砂石加工系统参数:

砂石加工系统参数

型号

规格

(mm)

生产能力(m3/h)

功率

(kw)

总质量(t)

外形尺寸(长×宽×高)(mm)

PF-1214

Φ1250×1400

碎石:

30

砂:

10

132

22.4

2650×2460×2800

折合每小时生产量为:

所用材料

方量(m3)

重量(kg)

相关说明

碎石

32

41600

系数1.3~1.6取1.3

砂

14

17500

系数1.3~1.5取1.3

由此可知,每3.5天浇筑1基风机基础混凝土,砂石加工系统按每天工作6小时进行计算,由此可得出:

所用材料

每小时生产量(kg)

日生产量(6h,kg)

生产量(3.5d,kg)

碎石

41600

249600

873600

砂

17500

105000

367500

综合比较得出:

所用材料

水泥

砂

碎石

水

外加剂

建克纤维

配合比

1

1.7

2.55

0.4

0.01

0.003

单台风机混凝土用量(kg)

/

358112

537168

/

/

/

总生产量(3.5d,kg)

/

367500

873600

/

/

/

由此可得出,此生产系统满足现场需要。

5加工系统总的情况

5.1工作原理

本机器是利用冲击来进行破碎的,当物料由给料口落入机内后,在进入与转子联接的板锤旋转范围内,受到较高速度运转的板锤冲击后,沿着板锤旋转的切线方向高速抛向机体上支柱的反击板而产生撞击,然后又从反击板返回到板锤旋转窝来继续重复上述过程,物料受到板锤,反击板多次冲击及在破碎腔内的相互撞击,使得物料内部组织破坏松解而破裂,被破碎成小颗粒状的物料被迫在板锤与反击板间隙中排出,既成为破碎后的产品。

5.2施工程序

施工前准备→基础部分的验收→设备及其配件的验收→垫铁安装的技术要求→破碎机及附件的安装→空负荷试运转。

5.3垫铁安装的技术要求

1、每个地脚螺栓旁边至少应有一组垫铁。

2、垫铁组在放稳和不影响灌浆的情况下,应尽量靠近地脚螺栓和底座主要受力部位下方。

3、垫铁以三块为一组,其中平垫铁一块,斜垫铁两块。

4、垫铁按垫铁布置图进行放置。

5、设备调平后,垫铁端面应露出设备底面外缘10~30mm。

垫铁组伸入设备底座底面的长度应超过设备地脚螺栓的中心。

6、每组垫铁应紧密接触,可采用0.25kg手锤敲击,检查垫铁的松紧程度,应无松动现象。

检查合格的垫铁四周应进行点焊,垫铁与底座不得施焊。

6破碎设备及附件的安装

6.1划中心线

1、基础表面应划出清晰的安装基准线和标高线。

2、机身的纵横向中心线都应以车间的轴线为安装基准线。

6.2主机的安装

1、根据设备的重量及施工场地实际情况,选用合适的设备进行设备吊装,设备侧面预留有吊装孔,进行设备吊装时须通过吊装孔进行吊装。

2、在安放主机之前应将基础表面铲除铁锈麻面。

3、在定位时,设备定位基准面、线或点与安装基准线的平面位置和标高的允许偏差应符合安装图纸规定。

设备就位后,各敞口部位均应封闭。

6.3电机及机座的安装

1、将电机静态放置在电机座上,检查四角是否贴实,检查后,将电机与电机座用螺栓紧固。

2、紧固地脚螺栓,调整垫铁位置,检测电机轴与主机轴水平。

3、调整好后,拆除电机,将电机横向往后放置,留出电机座前面一档方孔的位置。

6.4二次灌浆

1、主机、电机及偶合器安装完成后进行二次灌浆。

2、二次灌浆前应将基础及设备底座杂物清理干净。

3、二次灌浆所使用的混凝土应比之前使用的混凝土高一级。

4、二次灌浆后需捣实处理,并不应使地脚螺栓倾斜和影响设备的安装精度。

6.5破碎反击板的调整

1、上部间隙的调整在机体前后上部的左右方框内进行,调节两次的丝杠(丝杠外向间隙大、反之小)。

使反击板水平方向左右平移,移动距离,可实测并可视读上方的指示值。

2、下部间隙的调整在机体两侧下部的拉紧装置上进行,通过调节丝杠使反击板围绕着上支承中心向外或向内摆动(顺时针转动弹簧内套时丝杠向外越长间隙越大、反之越小)。

3、上部间隙最小为6mm,下部间隙最小为3mm。

4、间隙调节上部两处,下部两处,其调节量必须等量,以确保间隙的一致性。

5、间隙在往小调时必须停机调整,认真检查间隙,调整完后必须将弹簧内套顺时针转动到消除弹簧内套与外套之间的间隙为止、以免在主机转动时反击板滑下去造成设备的损坏。

7生产系统环境安全文明施工

7.1运行作业安全管理

1、皮带运转后,运行人员必须集中思想坚守岗位,经常检查各部位是否正常,沿线来回巡视传动部件有无异响,发现问题及时停机排除,如运行工无法处理应做好记录并报带班人员。

2、运行中如发现皮带跑偏、打滑、乱跳等异常现象时,应及时进行调整,皮带松紧度不合适,要及时调整拉紧装置。

3、运行中要注意检查电动机、变速箱、传动齿轮、轴承座、联轴器、传动皮带、滚筒、托辊等是否正常,清扫器及制动装置是否有效。

4、上行下行皮带制动装置必须绝对可靠,以防飞车。

5、振动筛运行正常后才能下料生产,给料必须均匀,不允许偏载或冲击,并经常注意电流是否在规定范围内。

6、在机械设备管理中,要认真贯彻“安全第一,预防为主”的方针,定期对本单位的机械设备进行安全检查,做好事故的预防工作。

7.2安全保障措施

1、施工人员进入现场,必须配戴安全帽,严禁穿高跟鞋、拖鞋进入施工现场。

2、严禁酒后上岗,不得擅自离岗,认真坚守工作岗位。

3、脚手架必须绑牢,跳板放置应平稳,两头固定。

不准在探头板上站立作业。

4、在施工现场周围设置防护栏、防护网,防止人员受到意外伤害。

5、患有高血压、心脏病、贫血、癫痫病或当天情绪不稳定者,严禁高空作业,遇有恶劣天气(六级以上风)禁止高空作业。

6、吊装的起重绳索等应结实牢固,有专人指挥,严禁高空抛掷传递物品;起吊后,所吊装设备、重物下方严禁站人。

7、施工机械不得超负荷运转,各种电动机具必须按规定接零接地,且要防雨防潮,下班时应拉闸。

8、施工现场应配备灭火器,施工人员应懂得灭火常识。

9、现场设专人看护,防止物品、机具的丢失。

10、进行夜间施工作业时,要做好照明工作。

7.3噪音防护设计

砂石骨料加工系统的主要设备多是强烈的噪声源,对外污染环境,对内严重影响操作人员的健康。

噪声的防护主要有降低声源的声级、设置音障、隔音室以及采用集中遥控和个人防护等措施。

7.4废渣处理

系统产生的废渣先进行单独堆放,然后用自卸汽车运至指定堆放。

7.5用电安全措施

1、施工现场用电,根据施工组织设计及现场勘察,确定电源进线、配电室、配电箱等的位置及线路走向;经过负荷计算后选择变压器容量、电器类型和规格。

2、经常对电器设备及输电线路进行安全检查,对存在隐患及时整改。

从事电气操作工作的人员,都必须经过培训,考试合格后持证上岗。

3、在供配电工作区如变压器、配电所、高压电机和避雷塔等设置电力标志牌。

8机器的安装调整和运转

1、机器安装时必须校正水平,主机的安装应保证电动机的轴线与转子相平行,通常应保证两三角皮带轮中部对正,并使两端平行,并调整三角皮带张紧程度。

对于个别三角带长度误差较大应加以更换。

2、对于拆卸发运的上、下机体,在组合中上下机体之间应加1~2mm的橡胶板(起密封及减振作用)。

3、机器安装后用户应检查各易损件的装配情况是否定位可靠,并加以调整使之牢固可靠,检查有关连接螺栓是否坚固,并调整坚固定位。

9空负荷试运转

1、空负荷运转前:

Ⅰ.检查地脚螺栓及各紧固螺栓的拧紧程度,如不符合要求应加以调整或加固。

Ⅱ.调整好锤头与衬板之间的间隙。

Ⅲ.检查设备各润滑部分是否按要求添加润滑油脂。

Ⅳ.试车前应手动盘车,使其转动2~3周,无卡阻现象。

2、空负荷运转时:

Ⅰ.机架应无显著振动,轴承座振幅≤0.50mm;电机≤0.40mm。

Ⅱ.运转2小时,轴承温度≤60℃,最高≤70℃。

否则停机检查。

Ⅲ.运转中应无金属撞击的杂声。

Ⅳ.记录好温度变化、电压、电流等各项数据。

3、空负荷运转后:

Ⅰ.检查所有地脚螺栓、轴承座螺栓及其他螺栓的松紧情况。

Ⅱ.检查各润滑部位无泄漏现象。

10负荷运转实验

1、机器安装前,下部给料设备必须开动并正常运转,避免排料阻塞引起故障。

2、观测电动机实际消耗功率和电流值有无经常性超载运行和不正常波动。

3、负载试车应避免非破碎物进入机内。

4、负载试车中机器不得有周期性的不正常声音。

5、根据实际物料的易碎性,及好迪出料粒度要求,停车重新调整反击板的间隙,以达到所需要求。

6、负荷试运转须连续进行4小时以上,达到完全正常后,方可正式投入生产运行。

11机器操作规程

1、机器在每天由静止状态开动前,应打开门孔检查一下转子上板锤螺钉和反击衬板螺钉有无松动情况并消除,同时检查机器内反击板与转子外缘间隙大小是否与要求机符并调整。

2、机器开动前应用人力转动皮带轮使转子回转几圈,检查有无碰擦和卡住现象,使之能转动自如,然后启动电动机,使之达到正常速度后在机体下部排料装置开动后,才可开始给料进行破碎。

3、机器应注意均匀给料,并注意避免金属异物混入料中,若有金属异物混入料中,则反击板将可能有明显跳动现象,此时应停止给料,待金属异物排出,跳动消失后,方可继续给料

4、机器停止工作前,应先停止给料,待机内所有物料破碎完后,方可关闭电动机及排料装置。

5、机器在运转时,禁止做有危险性的清理及注入润滑油,不可打机器门页。

6、机器运转时如发现有不正常声音,应先停止破碎前的给料机系统,然后再停机,检修正常后方可重新启动。

7、机器运转时不允许修理机器,不得打开侧门。

8、机器运转时严禁窥视进料口。

12常见故障解决方案

1、轴承发热。

如果发现反击破轴承发热,说明轴承可能缺油,需要及时加油,加油是一定要注意检查油位,因为加油过多会导致轴承发热。

2、如果发现物料磨损不均,建议请立即更换反击锤头:

转子不平衡,需调整;基础处理不当,需检查地脚螺栓并加固。

3、皮带翻转。

如果是皮带输装配有问题,将皮带轮调整在同一平面上就可以了:

如果皮带磨损,则需更换三角带,一定要注意三角带本身的质量。

4、出料粒度过大。

反击破出现这种情况:

一是因为锤头磨损,需将锤头调闲或更换;二是锤头与反击板的间隙过大,一般调整为15-20mm;另外,进料粒度过大也会影响出料粒度。

13机器的维护和安全技术

1、转子上板锤磨损影响产品粒度和生产能力时可调头一次使用,待再次磨损无法使用时须及时更换新的备件。

更换新板锤必须成套更换,每套中各板锤的尺寸应相同,重量相等,可允许板锤重量之差不超过0.25kg。

2、机器内壁防护衬板和反击板衬板严重磨损后应及时进行更换,以免引起破坏事故和损伤机体。

3、机体本身及周围应保持清洁,并有足够的照明设备。

4、电动机等电器设备均应符合电器保安技术要求,电动机壳必须接地。

5、使用单位应根据机器安装位置的具体情况自行配置三角皮带轮防护罩。

6、机器必须指定具有一定操作经验和技术水平的人和技术人员负责管理。

14施工设备、人员配置

系统建设主要设备机械

编号

名称

型号

单位

数量

备注

1

挖掘机

CAT320

台

1

2

装载机

ZL50C

台

1

3

自卸汽车

20t

辆

3

毛料运输

4

反击式破碎机

PF-1214

台

1

人员配置表

序号

工种

单位

数量

备注

1

管理人员

人

2

2

机械工

人

2

3

汽车司机

人

6

4

普工

人

2

6

安全员

人

1

合计

人

13

15附图