电脑机箱检验标准.docx

《电脑机箱检验标准.docx》由会员分享,可在线阅读,更多相关《电脑机箱检验标准.docx(16页珍藏版)》请在冰豆网上搜索。

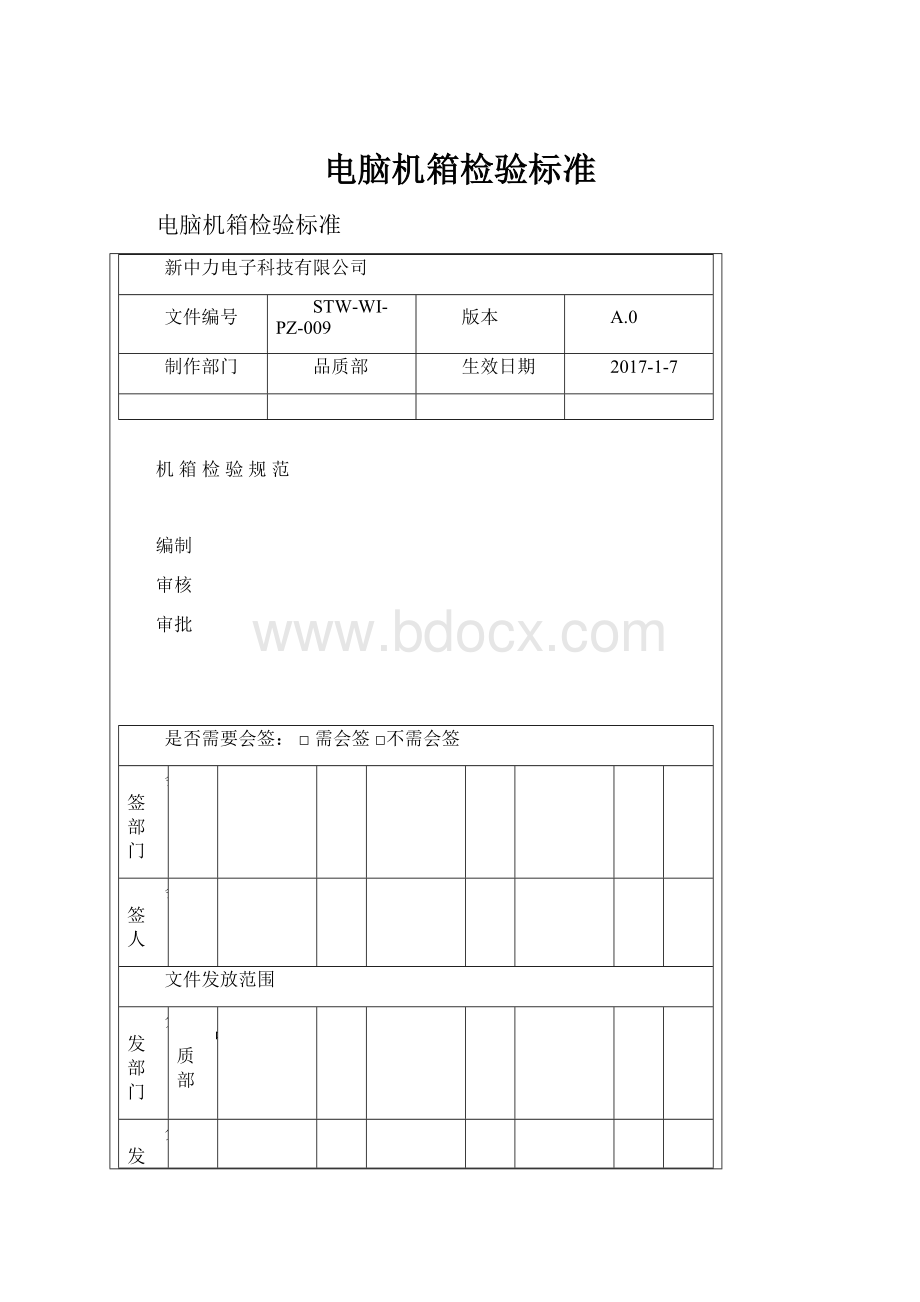

电脑机箱检验标准

电脑机箱检验标准

新中力电子科技有限公司

文件编号

STW-WI-PZ-009

版本

A.0

制作部门

品质部

生效日期

2017-1-7

机箱检验规范

编制

审核

审批

是否需要会签:

□需会签□不需会签

会签部门

会签人

文件发放范围

分发部门

品质部

分发份数

文件变更记录

版本

主要变更内容

编写人/修订人

修订日期

1、目的:

为订定本公司机箱质量检验之判定,以提供检验时之依据,特订本规范。

2、适用范围:

此规范适用于本公司供应厂商所提供之机箱原物料、制程到成品出货检验,若客户有另外提供检验标准,则以客户标准为准。

3、权责单位:

3.1.研发部

研发部负责机构部件之承认及相关规格文件发行。

3.2.品保部

3.2.1.品保部门负责此标准之维护及执行。

3.2.2.品检员依据研发所发行之承认书及本检验标准进行检验。

3.3.采购部

采购部门依据合格供货商向供货商采购合乎要求之原物料。

4、缺点定义:

1.严重缺点(Criticaldefect):

简写CR。

凡有危害零/组件的用户或携带者之生命或安全之缺点谓之;产品与订单规格不符。

2.主要缺点(Majordefect):

简写MA。

零/组件的使用性能不能达到所期望之目的,或显著的减低其实用性质的缺点谓之。

3.次要缺点(Minordefect):

简写MI。

实际上不影响零/组件之使用目的之缺点谓之。

5、区域定义:

位置

定义

说明

A面

产品面向用户的部位

产品前面板、顶部及指定面

B面

产品面向用户的两旁

产品两侧面及指定面

C面

产品面向用户不易看到的下方部位

产品后背板、底部及指定面

D面

产品用户无法看到的部位

产品内部及指定面

6、检验条件:

6.1.目视:

6.1.1.检验环境亮度需求:

500~600LUX烛光的冷白荧白光灯。

6.1.2.检验距离:

40±5cm。

6.1.3.检验人员视力要求;0.8。

(裸视或经矫正后的视力)

6.1.4.内/外观检验时间:

8-10秒。

6.1.5.检验角度:

45-60度角。

6.2.量测工具:

6.2.1.卡尺。

6.2.2.高度规。

6.2.3.厚薄规。

6.2.4.牙规。

6.2.5.色差机。

6.2.6.杂质判定表。

6.2.7.样品。

6.2.8.百格刀。

6.2.9.3M胶带。

7、抽样计划:

依据MIL-STD-105E单次抽样计划LEVELⅡ检验标准进行各项检验,允收标准MIL-STD-105ELEVELⅡAQL:

MA=0.65MI=2.5。

8、检验标准:

8.1.金属部分检验标准:

项次

检验项目

检验规格及允收水平

检测工具

判定

区域

允许范围

CR

MA

MI

1

刮伤W≦0.1mm

A面

不可有

杂质判定表、卡尺

*

B面

L≦5mm,≦1个,但不可漏底材

杂质判定表、卡尺

*

C面

L≦10mm,S≧150mm,≦2个,但不可漏底材

杂质判定表、卡尺

*

2

刮痕W≦0.1mm

A面

L≦2mm,S≧150mm,≦2个

杂质判定表、卡尺

*

B面

L≦10mm,S≧150mm,≦3个

杂质判定表、卡尺

*

C面

L≦15mm,S≧100mm,≦3个

杂质判定表、卡尺

*

3

磨伤/擦伤

W≦2mm

A面

不可有

杂质判定表、卡尺

*

B面

L≦5mm,S≧150mm,≦2个

杂质判定表、卡尺

*

C面

L≦10mm,S≧100mm,≦2个

杂质判定表、卡尺

*

4

异物

A面

A≦0.3mm2,S≧40mm,≦2个

杂质判定表、卡尺

*

B面

A≦0.5mm2,S≧40mm,≦5个

A≦0.15mm2,S≦20mm,≦2个不列入不良点数,但同一面不良点数>4个列入计算

杂质判定表、卡尺

*

C面

A≦0.5mm2,S≧40mm,≦5个

A≦0.2mm2,S≦20mm,≦2个不列入不良点数,但同一面不良点数>10个列入计算

杂质判定表、卡尺

*

5

凹陷脏污原材污点

A面

不可有

杂质判定表、卡尺

*

B、C、D面

A≦0.5mm2,D≦0.50mm,S≧100mm,不超过3个

杂质判定表、卡尺

*

6

咬花

与样品或标准色板对比无明显差别。

样品色板

*

7

色差

与色版或样品颜色差异<1.0度;特殊颜色依据承认之色版数据为主

色版、色差机

*

8

溢漆

仅允许喷点状溢出于D面内部溢漆不可超过边缘≦50mm。

防烤直线不倾斜≦2mm

目视、卡尺

*

9

变形

机箱表面变形直径小于1.0mm,机型正面放置时承受50kg压力不变形;

目视

*

8.2.铁件烤漆部分检验标准:

项次

检验项目

检验规格及允收水平

检测工具

判定

区域

允许范围

CR

MA

MI

1

刮伤W≦0.1mm

A面

不可有

杂质判定表、卡尺

*

B面

L≦5mm,≦1个,但不可漏底材

杂质判定表、卡尺

*

C面

L≦10mm,S≧150mm,≦2个,但不可漏底材

杂质判定表、卡尺

*

2

刮痕W≦0.1mm

A面

L≦2mm,S≧150mm,≦2个

杂质判定表、卡尺

*

B面

L≦10mm,S≧150mm,≦3个

杂质判定表、卡尺

*

C面

L≦15mm,S≧100mm,≦3个

杂质判定表、卡尺

*

3

磨伤/擦伤

W≦2mm

A面

不可有

杂质判定表、卡尺

*

B面

L≦5mm,S≧150mm,≦2个

杂质判定表、卡尺

*

C面

L≦10mm,S≧100mm,≦2个

杂质判定表、卡尺

*

4

异物

A面

A≦0.3mm2,S≧40mm,≦2个

杂质判定表、卡尺

*

B面

A≦0.5mm2,S≧40mm,≦5个

A≦0.15mm2,S≦20mm,≦2个不列入不良点数,但同一面不良点数>4个列入计算

杂质判定表、卡尺

*

C面

A≦0.5mm2,S≧40mm,≦5个

A≦0.2mm2,S≦20mm,≦2个不列入不良点数,但同一面不良点数>10个列入计算

杂质判定表、卡尺

*

5

凹陷脏污原材污点

A面

不可有

杂质判定表、卡尺

*

B、C、D面

A≦0.5mm2,D≦0.50mm,S≧100mm,不超过3个

杂质判定表、卡尺

*

6

咬花

与样品或标准色板对比无明显差别。

样品色板

*

7

色差

与色版或样品颜色差异<1.0度;特殊颜色依据承认之色版数据为主

色版、色差机

*

8

溢漆

仅允许喷点状溢出于D面内部溢漆不可超过边缘≦50mm。

防烤直线不倾斜≦2mm

目视、卡尺

*

8.3.铭版部分检验标准:

项次

检验项目

检验规格及允收水平

检测工具

判定

CR

MA

MI

1

刮伤

W≦0.1mm

L≦2mm,S≧100mm,每平面不超过2个。

杂质判定表、卡尺

*

2

刮痕

W≦0.2mm

L≦3mm,S≧100mm,每平面不超过2个。

杂质判定表、卡尺

*

3

烧焦

不允许。

目视

*

4

毛边

不允许修平不刮手。

目视

*

5

脏污

L≦0.5mm、A≦0.20mm2,每平面≦2个。

杂质判定表、卡尺

*

6

料花模伤

依据正常检验条件下目视不明显,不影响产品结构。

目视

*

7

黑点

A≦0.20mm2,每平面≦2个。

杂质判定表、卡尺

*

8

模口

修平不刮手。

目视

*

9

流痕

在规定检验时间(6秒)和距离(40cm)下,目视不明显。

目视

*

10

破裂

不允许。

目视

*

11

汽泡

正常情况下看不见且不影响功能的可限度接收。

目视

*

12

面变形

不可影响到装配。

目视

*

13

线变形

不可影响到装配。

目视

*

14

咬花

与样品或标准色板对比无明显差别。

样品色板

*

9.4.组装部分检验标准

项次

检验项目

检验规格及允收水平

检测方式

判定

CR

MA

MI

1

灯号

LED灯位置是否偏移、灯色是否正确。

目视

*

2

孔位间隙

所有孔位内间隙单边≦0.3mm(LAN、USB、console)。

厚薄规

*

3

整机间隙

所有外壳间隙≦0.6mm,断差≦0.5mm。

厚薄规

*

4

组装位置

部件组装未到位、松动。

目视、手

*

5

螺丝

螺丝未锁紧、漏锁、有滑牙现象。

螺丝起子

*

6

整体组装

实配测试,无偏孔,无过紧,装不上,接触不到之现象。

标准配件、厚薄规

*

7

清洁

机箱中无残留物,如毛屑、铁屑、贴纸、螺丝等。

目视

*

8

标签贴纸

产品Label不能浮翘、破裂,倾斜不能超过5度,偏移不得超过2mm。

卡尺

*

9

外插模块

外插模块外观清洁;与机箱单边间隙<0.5mm。

卡尺、厚薄规

*

10

底材外露

W≦单边0.2mm。

(VGAPort除外)

卡尺

*

8.5.塑料部分检验标准:

参照《塑胶检验标准》执行

8.6.印刷部分检验标准:

项次

检验项目

检验规格及允收水平

检测

工具

判定

CR

MA

MI

1

黑点

A≦0.20mm2。

杂质判定表、卡尺

*

2

白点杂质

A≦0.20mm2。

杂质判定表、卡尺

*

3

色差

不允许

目视

*

4

刮伤

W≦0.5mm

A面不允许;B,C面允许L≦30mm。

目视

*

5

刮痕

W≦1mm

A面不允许;B,C面允许L≦30mm。

目视

*

6

色斑

不允许

目视

*

7

印刷偏移

偏位距离≦0.5mm或依承认书。

卡尺、底片

*

8

油墨脏污

A≦0.20mm2目视不可明显。

杂质判定表、卡尺

*

9

字体不符

不允许。

目视样品

*

10

印刷毛边

不允许。

目视样品

*

11

附着力

将3M胶带贴贴于印刷位置,用手指来回压紧,静止3-5秒后,抓住胶带一头,呈45度角迅速掀起,重复此动作3次,印刷字体不可脱落。

3M#600

*