聚苯硫醚的生产工艺流程B线论文.docx

《聚苯硫醚的生产工艺流程B线论文.docx》由会员分享,可在线阅读,更多相关《聚苯硫醚的生产工艺流程B线论文.docx(23页珍藏版)》请在冰豆网上搜索。

聚苯硫醚的生产工艺流程B线论文

聚苯硫醚的生产工艺流程B线论文

引言:

聚苯硫醚(PolyphenyleneSulfide,简称PPS)是一种性能优异的特种工程塑料,全球市场对PPS的需求与目俱增,国内市场几乎全部依赖进口。

目前,我国PPS正处于产业化阶段。

然而,工艺路线的确定,特别是溶助剂回收工艺的选择,以及工程化问题的解决,严重制约了产业化的进程。

另外,国内PPS韧性差的问题阻碍了PPS的应用开发。

这些课题的研究对我国PPS产业化具有重大意义。

:

摘要:

综述了聚苯硫醚的性质、合成方法及目前供需情况.着重介绍了硫化钠法SSM工艺(如反应条件、溶剂回收、催化剂、脱水、产物分离、食盐去除等)。

指出SSM工艺存在产率低、溶剂成本昂贵、产品各项指标较差、纯度低等问题,认为溶剂回收、除盐等工艺还有待深入研究。

关键词:

聚苯硫醚;耐高温;高性能;发展现状;应用

1.绪言

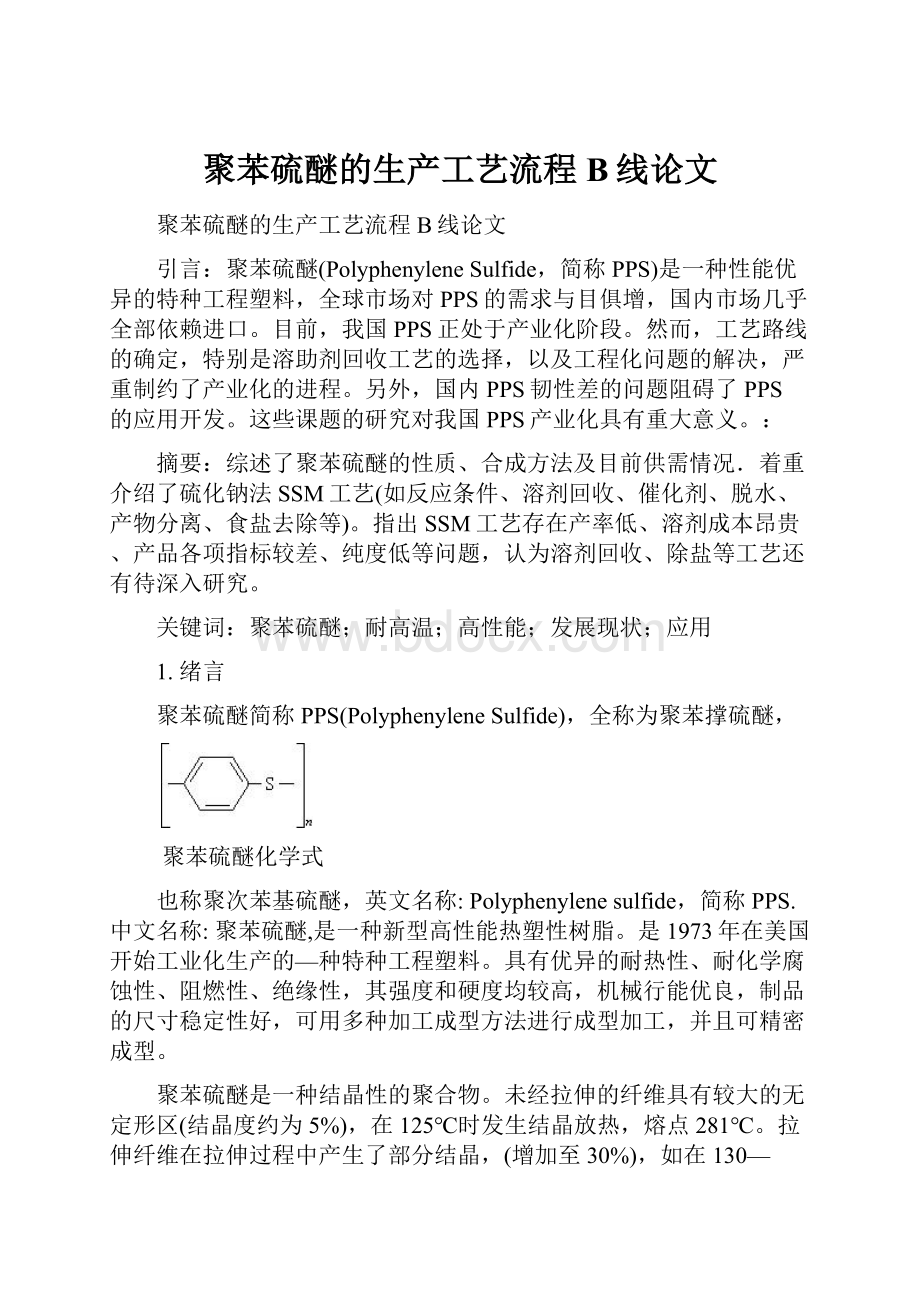

聚苯硫醚简称PPS(PolyphenyleneSulfide),全称为聚苯撑硫醚,

聚苯硫醚化学式

也称聚次苯基硫醚,英文名称:

Polyphenylenesulfide,简称PPS.中文名称:

聚苯硫醚,是一种新型高性能热塑性树脂。

是1973年在美国开始工业化生产的—种特种工程塑料。

具有优异的耐热性、耐化学腐蚀性、阻燃性、绝缘性,其强度和硬度均较高,机械行能优良,制品的尺寸稳定性好,可用多种加工成型方法进行成型加工,并且可精密成型。

聚苯硫醚是一种结晶性的聚合物。

未经拉伸的纤维具有较大的无定形区(结晶度约为5%),在125℃时发生结晶放热,熔点281℃。

拉伸纤维在拉伸过程中产生了部分结晶,(增加至30%),如在130—230℃温度下对拉伸纤维进行热处理,可使结晶度增加到60—80%。

因此,拉伸后的纤维没有明显的结晶放热现象,其熔点为284℃。

随着拉伸热定形后结晶度的提高,纤维的密度也相应增大,由拉伸前的1.33g/cm3到拉伸后的1.34g/cm3,经热处理后则可达1.38g/cm3

聚苯硫醚

由于PPS与无机填料、增强纤维的亲合性以及与其它高分子材料的相容性好,因而可制成不同的增强填充品种及高分子合金,用途十分广泛。

1985年以前,由于受到专利保护,世界上只有美国菲利普石油公司生产PPS树脂,1985年以后,PPS获得了飞速发展,日本和德国几家公司相继建立了PPS树脂生产装置,使得PPS树脂的生产能力急剧增加,1988年世界PPS的总装置能力达到2.85万吨/年。

1999年世界年产已达5万余吨,发展趋势极好,消耗量以每年20%多的速度递增。

2003年世界PPS的年总需求量已近8万吨。

由于PPS的优异性能和广泛用途,虽然它的发展时间不长,但它已成为特种工程塑料第—大品种,在通用工程塑料的排行中,PPS排在碳酸酯(PC)、聚酯(PET和PBT)、聚甲醛(POM)、尼龙(PA)及聚苯醚(PPO)之后,其产量居第六位。

2.聚苯硫醚性能

PPS树脂是—种综合性能优异的特种工程塑料,具有耐高温、耐辐射、阻燃、无毒、电性能优良等特点,并具有均衡的物理机械性能和极好的尺寸稳定性。

PPS树脂—般都是制成复合才习制使用的,其主要性能有:

(1)耐高温:

树脂的熔点为285℃以上,塑料制品的热变形温度大于260°C,长期使用温度为200~220°C,短期可承受260°C的高温;同大多数高分子材料—样,PPS的绝热性良好,但通过添加适当填料,也可制得导热性较好的PPS复合材料;

(2)耐腐蚀:

其耐腐蚀性仅次于聚四氟乙烯,能耐除氧化性介质外的所有无机物质及门乎所有的有机溶剂,至今为止,还未发现在200℃以下能溶解PPS树脂的有机溶剂,其耐候性也十分优异,在大气中不易老化:

(3)耐辐射:

经大剂量辐射后,其性能仍保持基本不变;

(4)阻燃性:

与大多数塑料相反,PPS自身具有阻燃性,在火上点燃时不滴落、离火时自熄:

阻燃等级可达UL94V-0/5V;

(5)无毒:

PPS无毒,可用于食品机械、输水管道等:

(6)机械性能好:

机械强度高、硬度大、碰撞时发出金属声,耐磨性优异,无论在长期负荷下还是在热负荷下,都具有较好的耐蠕变性,可代替部分金属使用;

(7)电性能优:

其绝缘性好、介电系数低;与导电性填料复合,也可制得导电性PPS复合材料;

(8)尺寸稳定性好:

异常复杂的制件也能精密成型,使用时不翘曲、不变形;

(9)尺寸稳定性好:

可以用热塑性塑料的加工方法如:

挤出、注射、压制等许多方法进行成型加工,加工效率高;

PPS塑料的成型性能

1.无定形料,吸湿小,但宜干燥后成型。

2.流动性介于ABS和PC之间,凝固快,收缩小,易分解,选用较高的注射压力和注射速度。

模温取100-150度。

主流道锥度应大,流道应短。

PPS塑料缺点

脆性大、韧性差,耐冲击强度低,经过改良以后,可以获得十分优异的综合性能,市场出售的产品均为其改良的产品.

3.聚苯硫醚应用

PPS特别适合用于高温、腐蚀性以及要求绝缘的环境,主要应用领域和行业有:

汽车:

主要用于发动机的周边零件、点火器、排气管等耐高温有腐蚀性介质的零件。

如散热器零件、接头、离合器零件、发动机零件、变速器零件、油泵排气零件、燃料注入系统、配油器零件、转子外圈、泵制动系统、灯具及电器、传感器、齿型带轮、空气过滤器导管、代替金属或其合金作发动机内罩等。

电子电器以及家用电器:

用于制造大型开关、继电器、电子仪表板、线圈骨架、电磁阀、印刷线路版、各种接插件等:

微电子零件如电容器、电阻器、电晶体的封装材料;家电产品如电视机及录像机零件、电熨斗、干衣机、微波炉、暖风机、咖啡电子炉等的零部件。

办公用品如复印机、电脑、小型聚光灯等的零部件等。

国内已用于制造暖风机、复印机、微波炉、各种温控器等家用电器。

机械行业:

用于制造各种齿轮轴承、泵、阀及各类精密零部件,如泵壳体及叶轮、阀门、流量计、压缩机零件、隔热板、滑轮、发动机分配器盖板及凸轮带履层、精密仪器的齿轮、调节器零件、复印机零件、计算机零部件等。

国内已用于制造密封环、齿轮、轴承、舰艇风向标。

石油、化工及制药行业:

早期主要作为防腐蚀材料,可用塑料件或涂覆件。

国内这方面工作开展最早、也较多:

近期开始使用塑料件,如石油探井部件,各种泵、阀及化工填料。

轻工:

用于造纸设备,纺织设备以及体育用品如球杆、网球拍、渔杆等。

其它用途:

制成薄膜用于电工绝缘薄膜、电容器薄膜以及制成纤维布用于高温烟道气过滤以及化工、制药行业的耐腐蚀滤布。

制成长纤增强复合材料用于军工、航空航天等特殊领域。

4.PPS市场概况

纯PPS为白色粉末,密度为1.34g/cm3是一种性能优异的特种工程塑料,属结晶高聚物,具有优异的高温稳定性、阻燃性、耐化学腐蚀性及良好的机械和电学性能,可用多种方法加工成型,还适合进行精密成型,可广泛应用于汽车、电子电气、机械及化工等领域。

迄今为止PPS的新品种和用途仍在不断地产生和发展,其优异的性能和广泛的用途已使PPS产量居特种工程塑料首位,在工程塑料中排行第六位1990年世界PPS总生产能力约1.3万吨,到1999年则超过5.2万吨,2000年产量为4万吨,世界PPS主要生产商及其生产能力如表1所示

目前国内生产PPS的单位如表2所示

规模大的近百吨,小的只有几吨,总设计能力500吨/年,实际产能不足200吨,主要原因是工艺技术不成熟,再现性差,品质低下,应用推广受到限制,可以说国内还没有真正的工业化PPS生产企业.PPS的开

发、生产应用尚处在刚起步的阶段,目前国内PPS需1000吨,主要依赖进口,主要消费对象是合资及军工企业,预计到2010年我国的PPS消费量将超过1.3万吨,市场前景十分广阔

5.原料路线分析

目前常用的合成原料路线主要有硫化钠法、硫磺溶液法、对卤代苯硫酚盐熔融或溶液缩聚法、硫化氢法等,以下是几种方法的简介。

(1)硫化钠法

硫化钠法是用对二氯苯和无水硫化钠在极性溶剂中通过缩合反应制得聚苯硫醚。

常用的极性有机溶剂主要有N一甲基吡略烷酮、吡啶、六甲基磷酰三胺等,工业生产中—般采用N一甲基吡咯烷酮和六甲基磷酰三胺等。

该法优点是原料易得,产品质量好,收率高,缺点是工艺流程长,原料精制难度大,聚苯疏醚中含有微量的钠离子,且产品有直链型、半交联型和交联型,耐湿性、电气性和成型性都不佳。

我国20世纪80年代初也曾采用该法,但由于溶剂消耗量大,脱水工艺不过关,生产成本高,没有被继续采用。

(2)硫磺溶液法

硫磺溶液法是在175~250°C范围内,以六甲基磷酰三胺或N一甲基吡啶烷酮为溶剂,对二氯苯和硫磺在常压下发生缩聚反应生成聚苯硫醚,反应收率在85%以上。

该法容易准确配料,产品质量较好,但技术难度较大,工业生产中硫磺不易提纯,且副产的废盐量大,不易工业化。

反应式:

(3)对卤代苯硫酚盐熔融或溶剂缩聚法

对卤代苯硫醚盐缩聚法或溶剂缩聚法由陶氏化学公司开发成功。

若在熔融状态下自缩聚,通常生成不溶物。

如果在比融融温度低10~20℃时反应,则可制得线性聚苯疏醚。

对卤代苯硫酚盐在溶剂吡啶或二甲基吡啶中反应,可制得软化温度为265℃的线型聚苯硫醚,该法被认为是—种很有发展前途的方法,但单体的制备并不容易。

(4)硫化氢法

硫化氢法是以硫化氢、硫化钠(或氢氧化钠)和对二氯苯为原料,加入一定量的磷酸三钠助剂,在极性六甲基磷酰三胺中进行缩聚反应,制的线性高分子量聚苯硫醚。

该法的优点是硫化氢的精制较硫化钠脱水更容易,缺点是反应流程较长,且对设备防腐要求较高。

5.1生产工艺路线比较

迄今为止,在PPS的合成研究中,形成了多种合成方法。

目前用于工业生产的方法只有两种:

即硫化钠法和硫磺溶液法。

5.1.1硫化钠法和硫磺溶液法的比较

硫磺溶液法由于省去了硫化钠法耗时的脱水步骤,因而反应周期短,并节省脱水装置,进而降低投资,能耗低;硫单体利用率高,成本较低;由于反应体系中存在着未反应完的还原剂,可以保护反应体系

中的硫离子,减少硫离子的氧化。

缺点是由于加入还原剂及助剂,增加了反应副产物。

6.本项目生产工艺方法——————硫化钠法

6.1反应机理

亲核取代(SNAR)见2-16

6.2生产方法

以含水硫化钠、对二氯苯为原料,N一甲基吡咯烷酮(NMP)为溶剂,

氯化锂为主要助剂,高温高压合成PPS树脂,水洗净化树脂,真空精馏回收NMP,碳酸盐沉淀法回收氯化锂的工艺技术。

反应原理:

SSM是以对二氯苯(p-DCB)和无水Na2S为原料在极性溶剂N-甲基吡咯烷酮(NMP)中通过缩合生成PPS,反应见式

(1)。

6.1.1影响因素

1.反应温度对反应的影响

2.时间对反应的影响

表2数据可以看出:

随着反应时间的增长,PPS产量增加。

从设备利用率和节约能源考虑,取8h较好。

3.单体配比对反应的影响

由于该反应是不可逆缩聚反应,因此理论E硫化钠和对二氯苯之比为1:

1。

但考虑到在常压下202℃左右免不了产生较高的蒸气压,减少了液相中参加反应的对一二氯苯的量,所以对二氯苯应稍过量。

但是由于用于反应的硫化钠含有少量未脱掉的水,所以硫化钠应稍过量。

由1、2、3组实验数据(表1)可以看出在其它条件相同时,硫化钠和对二氯苯之比为1:

1.1时,产品PPS产量最高,Na2S的转化率也最高;当硫化钠和对二氯苯1:

1.05时,PPS产量,Na2S转化率也不错,1.I:

l则较差。

故综上所述比较适宜的单体配比应为l:

1.1(Na2S:

P—DCB)。

4.其他因素

催化剂也是影响反应的一个较为莺要的因素,相关资料表明:

碱金属的碳酸盐、磷酸盐和羧酸盐都是较好的催化剂。

我们采用的是无水Na2CO3,。

脱水是一个比较重要的因素,只有将Na2S·9H2O脱水至90%以上的纯度才能使反应较好的进行。

考察体系含水量时发现:

[H20]大于等于3,反应不能平稳的进行,几乎得不到高聚物。

当体系的水定量脱尽,反应虽然能够平稳地进行,但聚合反应速度慢,产物的相对分子质量较低。

而体系保持微量的含水量进行的聚合反应,其结果较为理想,相应的相对分子质量较高,产率也较高。

溶剂也是对反应产生较大影响的因素,在反应过程中,由于NMP的沸点仅为202℃,所以当我们升温到190。

C以上时,可以看到四颈瓶口缝隙不断有溶剂挥发出来,从而减少了在容器中参加反应的NMP的量,还有白色的有机溶剂在冷凝回流管上黏附着,阻碍着与大气压保持平衡,使反应容器内的压强增高,同时也使对一二氯苯在反应容器内的量减少,对反应产生了不利的影响,故可考虑适当增加溶剂NMP的量。

还有一个重要的因素是搅拌,均匀而充分的搅拌可让Na2S和P-DCB均匀混合,从而有利于缩聚反应的顺利进行。

反之,将带来一定负面影响。

6.2SSM方法特点

SSM是目前工业化生产的主流,特点是:

原料易得,反应条件较为温和,产率较高,适合工业化操作。

SSM制备工艺为:

将NMP.Na2S及反应助剂加入反应釜中,通氮气,加热升温至蒸馏物中水含量达所需为止.此时反应釜内温度一般为200~205℃;停止加热,待反应釜温度冷却至170℃左右,加入p-DCB和适量NMP,密封反应釜;再缓慢升温至230—270度,反应3-6h后经冷却、分离、洗涤、烘干得到产物PPS。

6.3.1溶剂选择

由反应机理可知,反应需要强极性溶剂提供反应环境,溶剂可使Na2S溶解,使硫离子与单体反应。

常用的极性有机溶剂主要有NMP、吡啶、N,N-二甲基甲酰胺、N,N-二甲基乙酰胺、N-甲基己内酰胺、六甲基磷酰三胺(HMPA)等。

德国拜耳公司开发用哌嗪及二甲基间苯二甲酸酯作为溶剂。

日本出光石油化学公司开发用水与聚乙二醇作为溶剂,其体积比为(1:

1).(10:

1),所用聚乙二醇的相对分子质鼍分别为(6~10)x103。

和100~600.低相对分子质量的聚乙二醇作催化剂使用。

工业生产上一般用NMP作为溶剂,HMPA也较常用。

Boscato等在溶剂使用前加入氢化钙固体.对NMP进行减压蒸馏。

然后聚合,合成产物性能有很好提升。

6.3.2物料配比

PPS合成反应有聚合的共性.但它独特的反应机理表明其对物料配比要求较高。

因为目前工业生产中一般选用带结晶水的Na2S来制备.所以有必要对其物料比加以考察。

另外,选取合适的物料比也有利于降低生产成本。

研究认为最佳投料比是n(P—DCB)/n(Na2S·9H20)为1.00:

1.03。

6.3.3催化剂

实践证明。

催化剂的加入可有效提高PPS的选择性和产率。

广义的催化剂还包括少量参与反应的助剂。

目前较为常用的有HCOONa,Na2CO3,

等。

苯甲酸盐、磷酸盐等也作为助剂使用。

研究制备了含活性分子筛组分的碱金属盐助剂,取得了不错的效果。

该助剂的用量直接影响产

品的产率和成本。

研究表明,该种助剂与p-DCB的摩尔比以O.7~1.O较佳。

助剂量较少时,反应液颜色深,不能完全抑制Na2S的氧化,助剂过多时,所需的活性溶剂量增大。

成本提高。

6.3.4水含量

水含量对产率有一定影响。

研究发现,在一定结晶水含量范围,水含量有助于产率的提高,反应速率有所增加。

在一定条件下,反应速率与Na2S结晶水含量成正比,这是由于水的存在使反应体系压力随之增加,从而增强了苯环上氯的反应活性,使之易发生取代聚合的缘故。

PPS合成体系中水的作用仍未有确切定论。

关于以NMP为溶剂的PPS合成体系中水的作用机理,YuZili做过研究,发现并证明水合Na2S

在逐渐升温的过程中溶解于NMP时生成络合物.而无水Na2S不能形成这种络合物。

体系中含有微量水,y(H2O)为0.4%~2.0%即可使产物的黏度明显提高,聚合结果较为理想。

产物黏度较高,相应

的数均分子量较高,产率也较高。

当在180—200℃、时间10h、常压及搅拌条件下反应时.由于溶剂NMP的强烈吸水性.少量Na2S·9H20中结晶水的存在可使少量水和溶剂发生协同作用以利于发生亲核反应,使缩聚顺利进行,综合产物产量数据,Na2S·9H:

O釜外脱水36h时.PPS产量最高.

7.后处理

7.1聚苯硫醚副产物浆料的分离及氯化锂的回收研究

聚苯硫醚(PPS)的工业合成采用对二氯苯和硫化钠为原料,N-甲基-2.吡咯烷酮(NMP)为溶剂,氯化锂为助剂,经加压缩聚反应而成。

该反应除了获得PPS外,还产生一部分副产物淤浆,有必要对其组成物进行分离回收和资源化利用。

本文采用四氢呋喃(THF)为添加剂对这种副产物淤浆进行了分离研究,并对其中的锂盐进行了回收研究。

结果表明,采用THF添加剂可以较为容易地将浆料分离为PPS低聚物、NMP以及无机盐,采用有机溶剂提取法可以回收氯化锂,LiCl的回收率可达40%。

。

我国PPS的工业生产采用对二氯苯和硫化钠为原料,氯化锂为助剂,N-甲基.2-吡咯烷酮(NMP)为溶剂,脱水后经加压缩聚而成。

在生产过程中除了获得PPS产品外,还产生一部分副产物浆料,其产生过

程如图l所示

回收方法及步骤

由于浆料中的氯化锂和PPS低聚物能溶于NMP,且NMP与水互溶,使得淤浆中液相的比重大为增加,而PPS的密度为1.359/cm2左右,因而PPS低聚物与液相的密度差别极小,难于分离。

要解决这一分离难题,实现体系中的固液分离,增加体系中固体和液体的密度梯度是最好的途径。

往浆料中逐渐加入THF,直到固体物质从液相中析出。

将所得悬浮液过滤,得到滤饼和滤液,滤液经蒸馏回收THF和NMP。

蒸馏后的残渣用有机溶剂抽提,并将抽提液进行蒸馏回收添加的抽提溶剂,剩余的固体用于分析。

实验过程如下所示。

7.2除盐

NaCl作为一种副产物存在于PPS产品中,过量的钠离子会使PPS的力学性能不稳定。

热失重温度降低,耐溶剂性下降,降低PPS的绝缘性,直接影响电性能。

NaCl在NMP溶剂中具有一定的溶解度(25℃时,NaCl在NMP中的溶解度为O.0027mol/L)。

反应副产物NaCl残留在PPS中.如果含量在1000ug/s,采用NMP与乙二醇体积比为l:

1的混合溶剂,在190℃洗4h,重复洗涤3次,可使钠离子含量降至10ug/g以下。

采用表面活性剂(如二烷基硫代丁二酸盐、聚环氧已烷烷基苯酚)与水

混合.质量分数为0.02%一5.00%.在100—160℃进行处理,PPS树脂洗涤3次.可使钠离子含量从1000ug幢降到300~400ug/g。

副产物浆料的成分分析,副产物浆料主要由PPS低聚物、NaCl和NMP组成。

8.发展动向

8.1合成发展动向

有关合成聚苯硫醚的新方法的报道近年比较多,主要环状苯硫醚的开环聚合、苯基二硫的氧化偶联反应合成、芳香族二硫酚与芳香族二卤代物合成、通过有机锍离子中间体合成等,这些方法目前还未能达到工业化,主要受到单体制备的限制。

(1)环状苯硫醚的开环聚合

由于环状苯硫醚为有机小分子,在有机溶剂中可以溶解,且本身易结晶,因而很容易通过重结晶方法纯化。

因此制备纯度极高的单体时,用这种方法合成的聚苯硫醚为高纯度聚苯硫醚。

这种合成途径的关键是怎样才能有效地获得环状苯硫醚单体,我们知道聚苯疏醚的合成反应中不可避免地会产生一部分环状苯硫醚低聚物,但其量是较少的,人们只能利用其它各种方法合成环状苯硫醚低聚物。

通过对这些苯硫醚进行重结晶提纯后再用于聚合反应。

实施这种聚合反应的途径有两种,—种为熔融开环聚合,缩聚温度在300℃以上,另—种为催化开环聚合,使用的催化剂为微量的芳香硫酚盐,聚合反应方程式为:

目前这种方法的合成成本较高,暂不具备工业价值,但由于环状苯醚可以溶解于常用的有机溶剂中,并且由于分子量低,熔化后粘度很低,流动性极好,因而这种方法具有一定的实用价值.如进行商性能增强纤维的表面处理等。

同样.由于环状苯硫醚可进行熔融聚合反应,且环状物熔化后粘度较低,可用于材料灌封等用途。

另外有研究结果表明,这种方法合成的村脂有可能开环不完全,结构中仍存在—些环状低聚物,但这种低聚物有被高分子链从中心贯穿的可能性,因而可能存在一定的特殊价值。

(2)苯基二硫的氧化偶联反应合成聚苯硫醚

这种合成方法已有几年的研究历史,反应在常温常压下进行,生成产物的纯度高,因而引起了人们的重视,但由于形成的聚苯硫醚在溶剂中的溶解性较差,并且反应温度低,因而合成产品的分子量较低,更由于反应不可避免地会在生成聚合物的末端残留双硫键,所以性能与商品聚苯硫醚的要求差别大,如分子量高时为无定型聚合物等,使箕远未实用要求。

当采用芳基代替苯基时,可合成聚芳硫醚树脂,如取代聚苯硫醚等,由于这些树脂在溶剂中的溶解性较好,因而可以合成高分子量的聚芳硫醚,末端的双硫键可以用还原的方法去掉,因而在合成取代聚苯硫醚树脂上有一定的价值。

(3)芳香族二硫酚与芳香族二卤代物合成聚芳硫醚

这种合成方法包括两种形式,—种是卤代硫酚的自缩聚,另—种为芳香二流酚与芳香二卤代物的缩聚反应,据报道,这种反应的机理为自由基聚合反应,自由基引发剂为双卤代芳基二硫,合成反应式为:

(4)通过有机硫离子中间体合成聚苯硫醚

这种合成途径使用的原材料为茴香硫醚类,利用强酸催化剂首先反应生成硫盐聚合物,这类聚合物自身可作为导电材料使用,也可直接用作电解液和辐照条件下的质子产生剂,当在这种硫盐中加入脱甲基如吡啶中则形成聚苯硫醚,用这种方法合成的聚苯硫醚的结构与商品聚苯硫醚—致,分子量较高,反应方程为:

9.工业技术的发展

聚苯硫醚工业化生产已30余年,现在对其改进和完善的工作报道也较多,综合近年来文献报道,目前的改进和完善主要有反应助剂的研究、溶剂回收研究、助剂回收研究、工程化技术的研究。

(1)反应助剂的研究

反应助剂为合成聚苯硫醚的关键所在,直接影响产品的质量,目前,没有一家公司对自己的催化体系进行公开,每—个公司采用的催化体系只能是猜测。

目前报道最多的催化体系有:

磺酸盐体系、磷酸盐体系、羧酸盐体系、卤化物体系,金属离子主要有钠盐、锂盐、钙盐等,助剂的作用除了合成高分子量聚苯硫醚外,还希望后处理方便、价格便宜,另外对提高产品的熔融稳定性有帮助。

从国外样品的分析看,出光和吴羽的产品中锂离子含量偏高,估计采用体系为锂盐体系。

(2)溶剂回收研究

合成聚苯硫醚的溶剂都为有机酰胺类,如:

NMP、NMC(N-甲基己内酰胺)、HMPA等,价格都比皎高,并且排放要求严洛,因此无论从环保角度还是从成本角度考虑,都希望能尽量回收溶剂,目前国外报道的溶剂回收主要从工艺方面下手,其中也包括溶剂萃取回收溶剂。

‘

(3)助剂回收研究

同溶剂类似,助剂的回收再利用研究在国外也比较重视,目前的报道以锂盐的回收较多,其中从工艺角度入手的报道最多。

(4)工程化技术的研究

产量和成本之间存在—定的关系,如果装置能力大,生产成本必然较低,从有关方面以及从专利公报获得的信息,目前,国外已具名年产万吨级聚苯硫醚的生产技术,其中包括连续化生产技术。

有万吨级聚苯硫醚装置的公司有美国菲利浦、日本出光和大日本油墨。

10.聚苯硫醚粘合剂:

常见的聚苯硫醚粘合剂主要包括以下品种

型号

构成

外观

固化方法

特点

TE-9229

双组分

绿豆色糊状

常温或加温

结构性硬质粘接,耐高温

PPS-010

双组分

易流动的胶液状

常温或加温

结构性硬质粘接,耐高温

PPS-2470

双组分

糊状

常温或加温

结构性硬质粘接,耐高温

PPS-2471

双组分

灰黄色糊状

常温或加温

结构性硬质粘接,耐高温

PPS-2472

双组分

糊状,绿豆色

常温或加温

结构性硬质粘接,耐高温

PPS-1090

单组分

易流动的胶液状

80-90度加温固化

结构性硬质粘接,耐高温下坚硬

PPS-1091

单组分

绿豆色糊状

80-90度加温固化

结构性硬质粘接,耐高温下坚硬

PPS-1150

单组分

易流动的胶液状

150度固化

结构性硬质粘接,耐高温下坚硬

PPS-1151

单组分

糊