就业培训教学计划教学大纲.docx

《就业培训教学计划教学大纲.docx》由会员分享,可在线阅读,更多相关《就业培训教学计划教学大纲.docx(17页珍藏版)》请在冰豆网上搜索。

就业培训教学计划教学大纲

车工培训教学计划教学大纲

一、 培训目标

根据国家《职业技能标准》、《职业技能鉴定规范》,培训具有社会觉悟、良好职业道德的车工从业人员。

通过专业理论教学和技能训练,使培训对象初步了解本工种理论知识内容,初步掌握本工种初级工的操作技能,达到基本独立上岗从业水平。

二、 培训时间总课时数:

520课时

《机械识图入门》:

50课时《农民工通用读本》:

24课时

本工种基本技能理实:

446课时

其中:

理论课时:

86学时

技能课时:

352课时

机动课时:

8课时

(一) 理论知识要求

1、知识结构应围绕技能操作和技能培养这一主线,避免多而全,强调有用和适用。

2、 授课内容不宜太深、太广,知识点讲解力求通俗易懂,图文并茂,使受培训者容易学习和掌握。

(二) 技能要求

1、短期内通过技能培训提高劳动者的知识与技能水平、增强劳动者就业能力。

2、在技能操作培训时,采用示范操作与讲解结合的方式,通过实例,一步步地介绍各项操作技能,便于受培训者掌握、理解和操作。

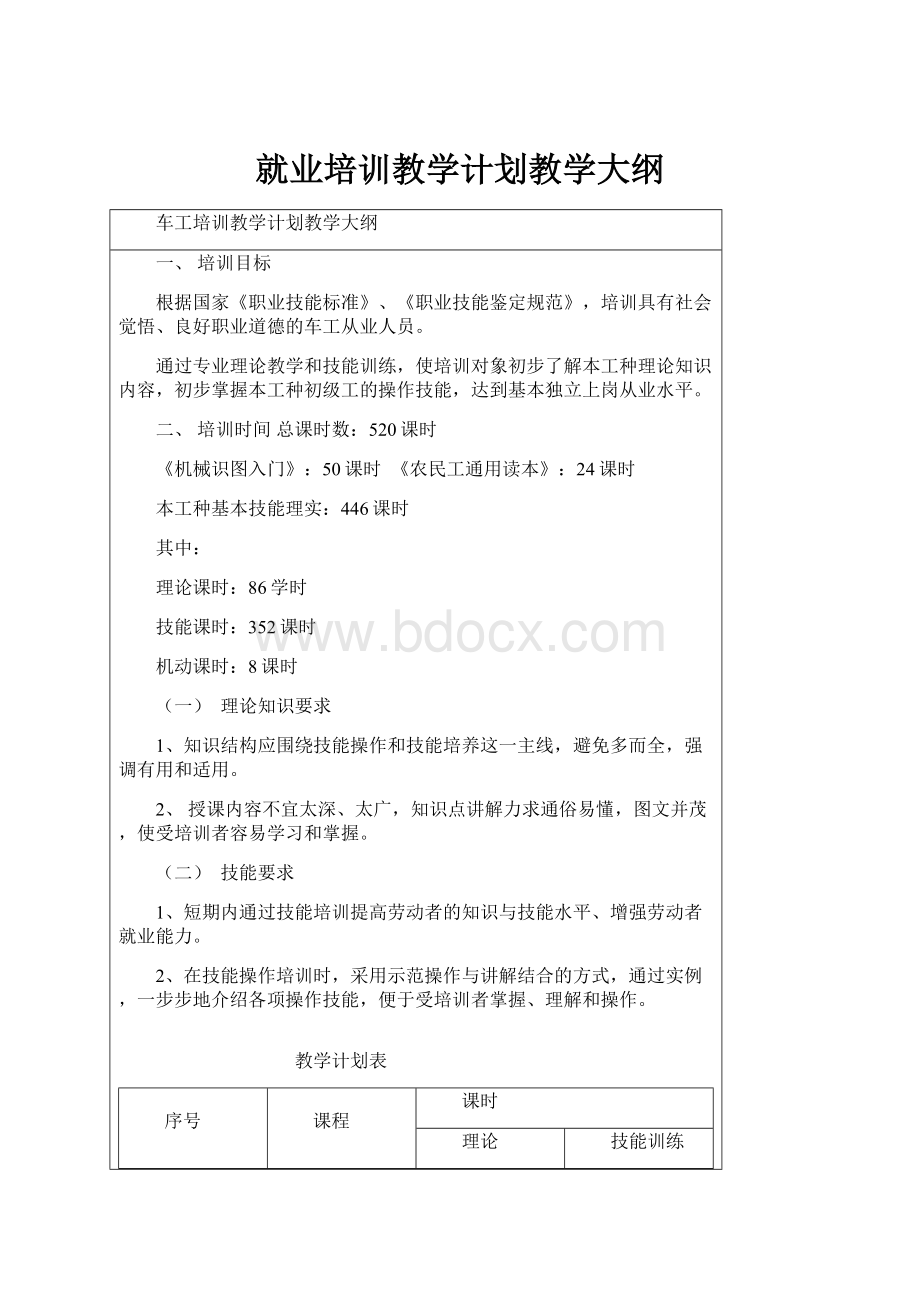

教学计划表

序号

课程

课时

理论

技能训练

1

第一单元 车床

10

24

2

第二单元 切削基本知识

20

64

3

第三单元 外圆、台阶、端面的车削

12

24

4

第四单元 切断与车槽

8

24

5

第五单元 孔加工

10

16

6

第六单元 车锥度

6

16

7

第七单元 螺纹加工

14

136

8

第八单元 滚花

2

8

9

第九单元 典型工件的加工

4

40

10

机动学时

8

合计

86

360

车工基本技能教学大纲

一、 说明

1、课程的性质与任务

本课程地性质是一门融专业工艺理论与技能训练为一体地专业课程。

本课程的任务是使学员掌握初级车工应具备地专业理论知识和操作技能。

2、 教学的基本要求

培养受训者全面掌握初级车工所需理论基础知识和基本操作技能。

掌握本工种设备的使用、调整和维护保养。

正确使用工、量、夹、刃具。

增强安全生产、文明生产意识,养成良好地职业道德。

3、 教学中应注意的问题

(1) 坚持理论联系实际,突出实际操作训练,切实保证技能训练教学的时间和质量。

(2) 在教学中应充分发挥实习教学直观性强、学员易于接受地特点,先让学员在实习教学中有一个初步感性认识再导入理论教学,最后再通过生产实习来消化和加深理解所学的理论知识,从而巩固和提高教学的效果。

(3) 加强直观教学,充分运用事物教具和现代化地教学手段,尽可能使理论加教学联系实际,使教学形式生动活泼。

(4) 提倡启发式教学方法,结合具体课题,可先组织学生进行有关加工过程地讨论,然后再进行技能训练,以提高学员分析问题和解决问题地能力,充分调动学员学习的主观能动性。

(5) 重视实习教学车间的建设,加强现场管理地的力度。

二、 课程内容及课时分配

教学内容

理论课时

技能训练学时

总学时

第一

单元

车床

模块一CA6140型车床外形及各组成部分

4

10

2

24

34

模块二车床的手柄操作

2

6

模块三车床的润滑与保养

2

4

模块四安全操作

2

4

技能训练

8

第二

单元

切削

基本

知识

模块一车削用量的选择

4

20

8

64

86

模块二车刀

4

30

模块三量具使用

4

8

模块四工件的装夹

4

8

模块五金属材料的基本知识

4

4

技能训练

6

第三

单元

外圆

台阶

端面

的车削

模块一图样与尺寸

2

12

24

36

模块二车外圆

2

6

模块三车台阶

2

6

模块四车端面

2

3

模块五质量分析

4

1

技能训练

8

第四

单元

切断与

车槽

模块一图样的含义

2

8

24

32

模块二切断刀与车槽刀

2

10

模块三加工方法

4

6

技能训练

8

第五

单元

孔加工

模块一图样的含义

2

10

16

28

模块二钻头

4

2

模块三孔加工操作

2

4

模块四孔径尺寸测量

2

2

技能训练

8

第六

单元

车锥度

模块一图样的含义

6

16

22

模块二车锥度的基本方法

4

6

模块三锥度测量方法

2

2

技能训练

8

第七

单元

螺纹

加工

模块一螺纹要素与图样

2

14

14

150

模块二传动路线及调整方法

2

6

模块三三角形螺纹车削

4

30

模块四提醒螺纹车削

4

36

模块五螺纹的测量

2

8

技能训练

56

第八

单元

滚花

模块一图样的含义

1

2

2

10

模块二操作方法

1

2

技能训练

6

第九单

元典型

工件加

工

模块一图样的含义

2

4

24

4

44

模块二加工方法与步骤

2

16

机动学时

8

8

合计

86

360

446

三、 教学内容及要求

第一单元 车床

一、 教学要求

1、掌握常用车床主要部件的名称、作用和传动原理。

2、熟悉车床的基本操作。

3、实习车床润滑、维护保养知识。

4、实习熟悉车削安全、文明生产意识。

二、 教学内容

模块一 CA6140型车床外形及各组成部分

模块二 车床的手柄操作

1、主轴变速手柄的操作

2、进给箱手柄的操作

3、 溜板箱手柄的操作

4、 刻度盘手柄的操作

模块三 车床的润滑与保养

1、 车床的润滑

2、 车床的一级保养

模块四 安全操作

1、 人身安全

2、 设备安全

三、技能训练

1、车床外形

2、手柄操作

3、拆装三爪自定心卡盘

4、开机操作

5、车床的保养

四、教学建议

1、重点

①车床主要部件的名称、结构和作用

②安全文明生产的重要性

2、难点及建议

本课程开始时应重点要求实施对车床的日常保养,待进行到相应课题后,再具体强调实施车床的一级保养。

第二单元

一、教学要求

1、握切削用的基本概念,初步掌握其选用方法。

2、初步掌握车刀几何要素的名称和主要作用及车刀的刃磨、安装方法。

3、掌握量具的使用方法,做到使用正确,读数准确、快速,维护保养合理。

4、 掌握简单零件的装夹方法。

5、了解材料的分类与性能。

二、 教学内容

模块一 车削用量的选择

1、切削三要素

2、粗车与精车

3、车削用量的选择

模块二 车刀

1、 车刀几何角度

2、 车刀的刃磨

3、 车刀的安装

模块三 量具使用

1、游标卡尺的使用

2、千分尺的使用

3、百分表的使用

4、万能角度尺的使用

模块四 工件的装夹

1、用三爪自定心卡盘安装工件

2、 用四爪单动卡盘装夹工件

3、用顶尖装夹工价

4、用心轴装夹工件

5、用其他附件装夹工件

模块五 金属材料的基本知识

1、 金属材料的力学性能

2、 金属材料的类型

3、 钢的热处理简介

三、 技能训练

1、 切削用量

2、 刀具刃磨

3、 车刀安装

4、 量具使用

5、 观察各种工件的各种解装夹方法,并联系用三爪自定心卡盘装夹工作。

四、 教学建议

1、 重点

① 车刀的几何角度和刃磨

② 量具的正确使用

2、 难点及建议

① 车刀的刃磨既是重点又是难点,学员只有在长期的生产实践中才能逐渐掌握。

因此,既要加强训练,又不可操之过急。

② 游标卡尺,千分尺的刻线原理,建议用放大的模型讲解。

第三单元 外圆、台阶、端面的车削

一、 教学要求

1、 初步读懂工件图样,分析其技术要求

2、 熟悉车外圆、端面所用车刀及刃磨与装夹方法

3、 掌握外圆,台阶和端面的加工方法

4、 结合工件图样和技术要求,理解加工的步骤

5、 学会误差分析方法,提高加工技能

6、 理解粗、精分开的加工原则

二、 教学内容

模块一 图样与尺寸

模块二 车外圆

1、 常用车刀

2、 车外圆的步骤

模块三 车台阶

模块四 车端面

1、用弯头车刀车端面

2、用90偏车刀车端面

3、 车削端面的注意事项

4、 倒角与锐边倒钝

模块五 质量分析

1、 尺寸精度超差

2、 表面粗糙度超差

三、 技能训练

1、手动、自动进给车端面练习

2、车外圆与台阶练习

3、加工工件

4、 测量所加工的工价

四、 教学建议

1、 重点

车外圆、端面所使用车刀的刃磨与装夹方法

2、 难点及建议

掌握尺寸精度、表面粗糙的误差分析

第四单元 切断与车槽

一、 教学要求

1、 掌握槽类图样的识读方法

2、 初级掌握切断与车槽刀的刃磨方法

3、 掌握切断的操作方法

4、 掌握槽形工件的加工方法

5、 熟悉槽类尺寸的测量方法和尺寸控制方法

二、 教学内容

模块一 图样的含义

模块二 切断刀与车槽刀

模块三 加工方法

1、 切断

2、 车槽

三、 技能训练

1、 切断刀刃磨练习

2、 车槽刀刃磨练习

3、 切片练习

4、 加工零件的槽形

四、 教学建议

1、 重点

切断刀和切槽刀的刃磨方法

2、 难点

槽类零件尺寸的测量方法和尺寸控制方法

第五单元 孔加工

一、 教学要求

1、 初步掌握钻头刃磨方法

2、 掌握内孔刀的刃磨方法

3、 掌握钻孔、扩孔、车孔的方法

4、 掌握内孔的测量方法

二、 教学内容

模块一 图样的含义

模块二 钻头

1、 钻孔

2、 车孔

模块四 孔径尺寸测量

1、用内卡尺测量

2、 用内径千分尺测量

3、 用塞规测量

4、 用内径百分表测量

三、 技能训练

1、 钻头刀刃磨练习

2、 内孔刀刃磨练习

3、 盲孔加工练习

4、 通孔加工练习

5、 内孔测量练习

四、 教学建议

1、 重点

(1) 麻花钻的几何参数和修磨方法

(2) 内孔车刀的几何参数及刀杆的刚度

(3) 保证套类工件技术要求的方法

2、难点及建议

工件的正确安装对于保证加工精度和提高生产效率至关重要,在教学中应结合典型工件多加分析。

第六单元 车锥度

一、 教学要求

1、 学会车锥度时的各种调整方法

2、 掌握万能角度尺检测锥度的方法

3、 掌握用锥套检测锥度的方法

4、 能熟练使用小刀架转位法车锥度

5、 掌握车削配套内,外圆锥的方法

二、 教学内容

模块一 图样的含义

模块二 车锥度基本方法

1、 尾座偏置法

2、 小刀架转位法

3、 宽刀车削法

模块三 锥度测量法

1、 用万能角度尺测量

2、 用角度板测量

3、 用圆锥量规测量

三、 技能训练

1、 尾座偏置法练习

2、 万能角度尺测量锥度练习

3、 用宽刀法车锥度

4、 加工工件

四、教学建议

1、 重点

(1) 车圆锥的方法及其适应场合

(2) 圆锥精度的检测

2、难点及建议

(1) 万能角度尺的读数原理和使用方法建议用实物放大模型讲解,应让每位学员都有动手测量的机会

(2) 车圆锥的各种方法应在分析比较过程中加以区别,以便学员合理选择

(3) 车圆锥面时产生双曲线误差的原因建议用教具讲解

第七单元 螺纹加工

一、 教学要求

1、 了解螺纹的几何要素,能识读螺纹的图样

2、 掌握螺纹车刀的刃磨与安装

3、 掌握螺纹车削时车床的传动路线

4、 掌握三角形螺纹加工方法

5、 了解梯形螺纹车削方法

6、 掌握螺纹的各种测量方法

二、 教学内容

模块一 螺纹要素与图样

1. 螺纹的分类

2. 螺纹的基本术语

3. 螺纹的图样与含义

模块二 传动线路及调整方法

模块三 三角形螺纹车削

1、 低速车削三角形螺纹

2、 高速车削三角形螺纹

模块四 梯形螺纹车削

模块五 螺纹的测量

1、 三角形螺纹的测量

2、 梯形螺纹的测量

三、 技能训练

1、 螺纹车刀刃磨与安装练习

2、 三角形螺纹车削练习

3、 梯形螺纹车削练习

4、 加工工件

5、 螺纹测量练习

四、 教学建议

1、 重点

(1) 三角形螺纹、梯形螺纹主要尺寸的计算及车削

(2) 三角形螺纹、梯形螺纹车刀的几何形状及刃磨

2、 难点及建议

(1) 车螺纹练习时,主要采用的速度车削法

(2) 加强安全教育

第八单元 滚花

一、 教学要求

1、 掌握滚花的方法

2、 掌握滚花时的安全技术

二、 教学内容

模块一 图样的含义

模块二 操作方法

三、 技能训练

1、直纹滚花练习

2、网纹滚花练习

四、 教学建议

强调滚花加工中的安全技术

第九单元 典型工件的加工

一、 教学要求

1、 能较合理地安排中等复杂程度工件地车削步骤

2、 了解用加工工艺来保证形位公差要求的方法

二、 教学内容

模块一 图样的含义

图样二 加工方法与步骤

三、教学建议

1、 重点

(1) 定位基准的选择

(2) 工艺路线的拟定

2、 难点及建议

(1) 在讲解典型零件车削工艺时,应在学员中展开讨论,然后归纳总结出合理的加工工艺

(2) 应向学员指出,合理的工艺路线和车削步骤时针对特定的生产条件而言的。