塑料膜模具设计说明书完成.docx

《塑料膜模具设计说明书完成.docx》由会员分享,可在线阅读,更多相关《塑料膜模具设计说明书完成.docx(17页珍藏版)》请在冰豆网上搜索。

塑料膜模具设计说明书完成

广东工业大学本科生课程设计(论文)任务书

题目名称

CAD应用技术课程设计

学院

材料与能源学院

专业班级

xx金属材料1班

姓名

陈x

学号

310xxxx191

一、课程设计(论文)的内容

以塑料制品为设计对象,根据塑件的工艺和结构要求,利用计算机辅助设计软件(AutoCAD或Pro/E等)上对注射模具进行设计与绘图(或进行三维模拟),并计算模具各部件的尺寸与分析其结构的合理性。

二、课程设计(论文)的要求与数据

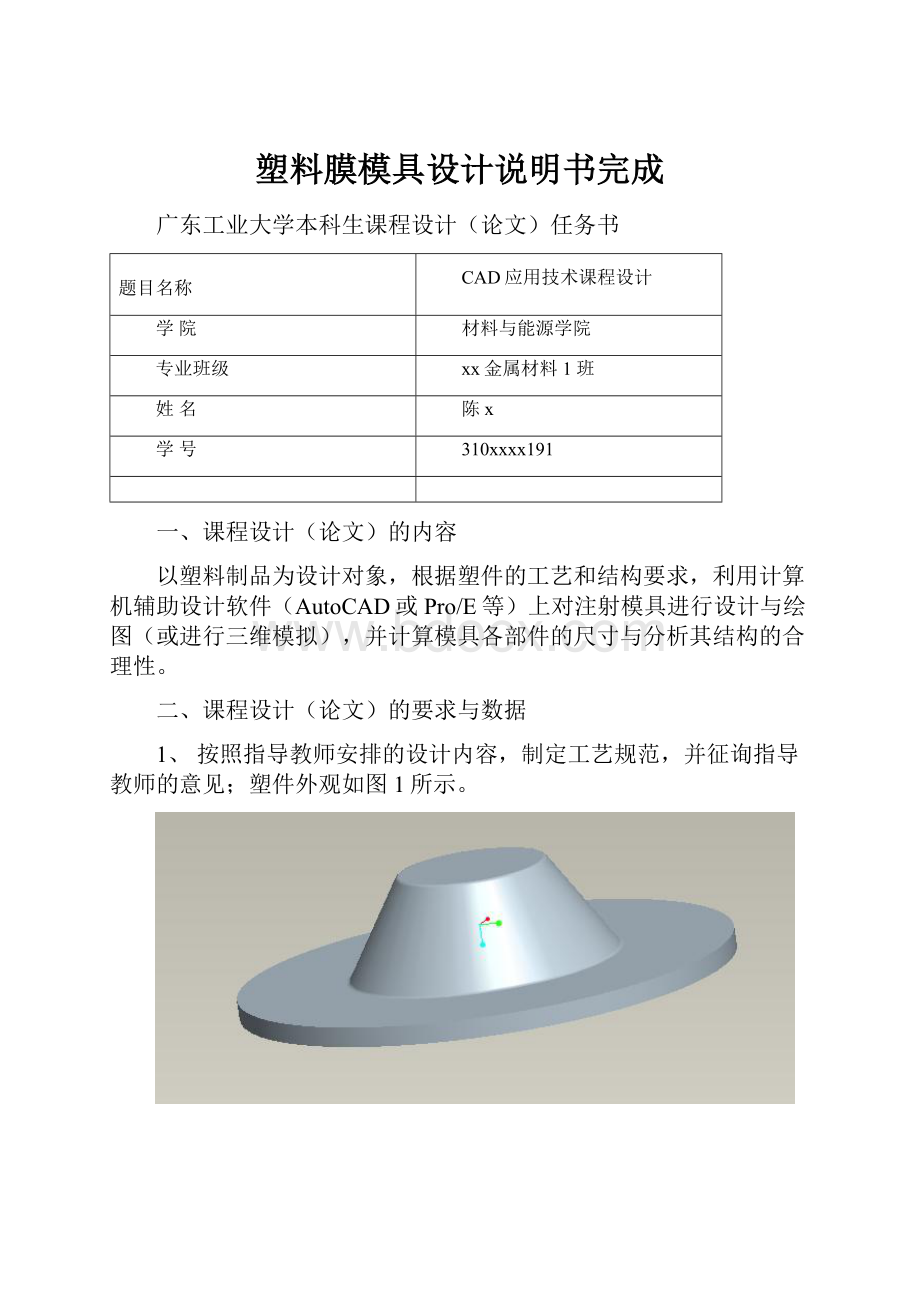

1、按照指导教师安排的设计内容,制定工艺规范,并征询指导教师的意见;塑件外观如图1所示。

2、查阅模具手册及相关资料,采用CAD应用软件(AutoCAD或Pro/E等)对注射模具进行设计和绘图,包括合理选用标准模架和零件、合理设计注射模的结构,并绘制动模、定模及装配图。

3、进行数据处理和分析,总结成文,设计说明书按学校课程设计说明书(论文)撰写的规范要求,篇幅不少于3000字。

三、课程设计(论文)应完成的工作

1、在指导老师的指导下,查阅和本课程设计有关的资料,包括各种模具设计手册,了解注射成型的原理及过程;

2、进行系统的设计工作,其中主要完成的内容有:

(1)对塑件的工艺和结构进行分析;

(2)分型面的选择;

(3)注射机的选择;

(4)模架的选择

(5)浇注系统的设计;

(6)推出机构的选取;

(7)复位机构的选取;

(8)成型零件的工作尺寸计算;

(9)模具温度及调节系统的设计

(10)塑料模具零件材料及热处理的选用;

(11)导柱、导套标准尺寸的选用;

(12)推杆(顶针)标准尺寸的选择

(13)复位杆推荐尺寸的选择

(14)定位环推荐尺寸的选用

目录

一、塑料产品材料与外形-----------------------------------------------4

1.性能与特点--------------------------------------------------------4

2.产品外形----------------------------------------------------------4

二、塑件的工艺与结构分析--------------------------------------------5

1.尺寸的精度--------------------------------------------------------5

2.脱模斜度的确定----------------------------------------------------5

3.最小壁厚和圆角的确定----------------------------------------------5

三、分型面的选择----------------------------------------------------5

四、注射机参数的确定-------------------------------------------------6

1.注射量的计算------------------------------------------------------6

2.所模力的校核------------------------------------------------------7

五、模架的选取------------------------------------------------------7

六、浇注系统参数的选择----------------------------------------------8

1.主流道的设计------------------------------------------------------8

2.浇口套的设计------------------------------------------------------8

七、脱模机构---------------------------------------------------------8

1.推板--------------------------------------------------------------8

2.推杆-------------------------------------------------------------8

八、复位杆的设计----------------------------------------------------9

九、成型零件的计算-------------------------------------------------9

1.型腔-------------------------------------------------------------10

2.型芯-------------------------------------------------------------11

十、冷却系统的设计-------------------------------------------------12

十一、零件的热处理方法----------------------------------------------12

十二、其他标准件的选取--------------------------------------------12

1.导柱-----------------------------------------------------------13

2.导套-----------------------------------------------------------13

3.定位圈---------------------------------------------------------14

4.螺钉-----------------------------------------------------------14

十三、整体装配图------------------------------------------------------------------------------15

十四、总结---------------------------------------------------------------------------------------15

十五、参考文献---------------------------------------------------------------------------------15

设计步骤

一.塑料和产品外形

1.性能与特点

ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

ABS材料具有超强的易加工性,外观特性,低蠕变性和优异的尺寸稳定性以及很高的抗冲击强度。

ABS是一种综合性能十分良好的树脂,无毒,微黄色,在比较宽广的温度范围内具有较高的冲击强度,热变形温度比PA、PVC高,尺寸稳定性好,收缩率在0.3%-0.8%范围内,若经玻纤增强后可以减少到0.2%-0.4AB%,而且绝少出现塑后收缩。

有以下特点:

1无定形料,其品种牌号多,各品种的机电性能及程序特性也各有差异,应按品种确定成型方法及成型条件:

2吸湿性强,含水量应小于30%,必须充分干燥,要求表面光泽的塑件应要求时间预热干燥

3流动性中等,溢边料0.04mm左右(流动性比聚苯乙烯,AS差,但比聚碳酸酯,聚氯乙烯好)

4比聚苯乙烯加工困难,宜取高料温,模温(对耐热,高抗冲击和中抗冲击型树脂,料温更宜取高),料温对物性影响较大,料温过高易分解(分解温度为250℃左右,比聚苯乙烯易分解),对要求精度较高塑件模温宜取50--60℃,要求光泽及耐热型料宜取60-80℃,注射压力应比加工聚苯乙烯的高,一般用柱塞式注射机时料温为180-230℃,注射压力为100-140MPa,螺杆式注塑机则取160-220℃,70-100MPa

5模具设计时要注意浇注系统对料流阻力小,浇口处外观不良,易发生熔接痕,应注意选择注意浇口位置,形式,顶出力过大或机械加工时塑件表面呈现“白色”痕迹(但在热水中加热可消失),脱模斜度宜取1°以上。

成型特点:

ABS具有良好的成型加工性,制品表面光洁度高,且具有良好的涂装性和染色性,可电镀成多种色泽。

2产品外形

二.塑件的工艺与结构分析

1.尺寸精度

由于基本尺寸为100,一般精度,查《塑料模设计手册》表2—19和2—20得公差等级为4级塑件公差数值为0.50

2.脱模斜度大小的确定

查《塑料模设计手册》表2—1得脱模斜度为1°

3.最小壁厚和常用壁厚推荐值

由《塑料模设计手册》图2—2取t=4

圆角半径外圆角取R1,内圆角取R1

三、分型面的选择如下图A一A面

四.注射机的选择

1注射量的计算

V=nVz+Vj

n为一模中含有的产品件数:

Vz为单个塑件的体积

Vj为浇注系统凝料和飞边所需的塑料分量,一般Vj=(6%--30%)Vz

有CAD立体图查询的Vz=3.70×104MM2,Vj=20%Vz=7.38×103

V=4.44×104mm

m=pv

由表5-24查得p=1.05,

m=46.62g

按规定,V≤0.8Vg

Vg为注射机的额定注射量

mg=58.275g

查指导书初选注射机XS—ZY60g

最大注射量为60g

最大成型面积130cm

最大注射压力1220kg/cm

最大所模力50t

最大最小模厚分别为200和70

2锁模力的校核

F=1.5P×A×0.1

F为所需锁模力(KN)

P为型腔单位面积的注射压力(Mpa)

A为型腔包括浇注系统的投影面积(cm2)

A=(

×

)/4=(3.14×

)/4=7850

P=Pb×Kc×Ks

由《塑料模设计手册设计》表5-25得Kc=1.15.Ks取1

由于流程L=26+15+17=58,t=4。

故

流程比

=

=16.5

由《塑料模设计手册设计》图5-53查得Pb≈13Mpa

P=13×1.15×1=14.95

F=1.5P×A×0.1=1.5×14.95×78.5×0.1=176.04KN

即17.96t,所以先前所选注射机及格,选注射机型号为XS—ZY60g.

由于考虑到模具设计的厚度,此处选择注射机XS—ZY125g

最大注射量为125g

最大成型面积320cm

最大注射压力1460kg/cm

最大所模力90t

最大最小模厚分别为300和100

五.模架的选择

工件投影尺寸长宽为100×100,得

×

=166.96×166.96

深度h:

=101.57<166.96

由指导书附录2,选得模架类型为200×L,A2型。

并结合工件尺寸的A,B,C板尺寸分别为40,50和63。

闭模高度Ho=25+A+32+B+C+25=25+40+32+50+63+25=235

开模高度H1=Ho+Smax

Smax=2×工件的高度+2~3mm=50

H1=Ho+Smax=235+50=285

由于100<285<300,在注射机的工作范围内,所选模架符合要求。

六.浇注系统参数的选择

1,主流道的设计由注射机XS—ZY-125并结合《塑料模设计手册设计》表5—41选得孔径和球半径分别为4和R20,据d=喷嘴孔径+1的,d=5;R=喷嘴球面半径+(2~3)mm,得R=14;D=7,α=2°~4°,α=3°;r取3mm,H=(1/3~2/5)R,现取H=7mm。

L=(D—d)/(2×sin1.5°)=38.2

2.浇口套的设计

据《塑料模设计手册设计》浇口套相关尺寸选下面直径为20。

结合模架结构算得相关尺寸见上图所示

七.脱模机构

包括推板和推杆

1.推板由模架结构可知厚度为20

2.推杆的设计由模架的相关尺寸的d=

,D=

,S=

,取长度L=

,圆角半径取r=0.5。

如下图示

八.复位杆的设计

复位杆与推杆为同一构件,推杆同时起到复位杆的作用

九.成型零件的计算

1.型腔:

1.对于中小型塑件,型腔径向尺寸计算公式:

Lm’=(Ls’+Ls’×Scp-3/4△)0+δm

其中Ls’——塑件基本尺寸

Scp——塑件收缩率,查手册,ABS收缩率为0.5%

△——塑件公差

δm——制造公差,由塑件精度决定

查得

mm

δM=△/8=0.0625mm

∴Lm’=(Ls’+Ls’×Scp-3/4△)0+δm

=

型腔深度:

L”m=[L”S+L”S×Scp-2/3×△]

=[24+24×0.5%-2/3×0.50]

=23.79

mm

2型芯:

2.型芯的径向长度可按下式计算

L’G=[L’S+L’S×Scp+3/4×△]

其中L’S=100mm

查得△=0.50mm

δM=△/8=0.0625mm

L’G=[L’S+L’S×Scp+3/4×△]

=[49.5+49.5×0.5%+3/4×0.50]

=50.1225

mm

型芯的高度:

L’G=[L”s+L”s×Scp+2/3×△]

其中L”s=28mm

查得△=0.50mm

δM=△/8=0.0625mm

所以L’G=[L”s+L”s×Scp+2/3×△]

=[20+20×0.5%+2/3×0.50]

=20.43

mm

十.冷却系统的设计

水孔位置的确定,水孔中心位置距离型腔表面不可太近,太近则使型腔壁温度不匀,同时当型腔内压力大时,可使正对水孔的型腔壁面压溃变形。

但也不可太远,查《塑料模设计手册设计》得最宜距离为1.7d~3d。

现取d=10,。

具体如下图所示

十一.零件的热处理方法

零件

材料

热处理方法

导套

20

表面淬火

导柱

20

渗碳处理(0.8~1.2mm),HRC为58~62

型腔

H13

淬火处理,硬度为42~48HRC

型蕊

H13

淬火处理,硬度为42~48HRC

动模板与定模板

45

调质处理,硬度为HB230~270

动模座与定模座

HT200

消除内应力退火+高温退火+表面淬火

十二其它标准件

1、导柱选带头导柱,由模架结构可知导柱头d=20,效果图如上图所示。

2、导套选Ⅰ型导套,由《塑料模具技术手册》表3-45并结合模架结构选的导套长90,根据模架具体形状,效果图如上所示。

3、螺钉的选取

内六角螺钉

分别用于固定定位圈,型芯,,动模与动模座和定模与定模座,结合模架基本尺寸与各相关零件尺寸查相关手册的它们的型号分别为

固定定位圈M6×25

固定定模板M12×35

固定动模板M12×170

十三、整体装配图

十四.总结

通过该次的课程设计,让我更好的了解到注射模的基本结构与工作原理,以及相关零件的使用与作用,在过程中,不断地回忆加强书里面的知识,使学习应用于实践,又通过实践中发现的问题,来加深对课本知识的认识深度。

在一定程度上增强了我的自学能力。

十五.参考文献

[1]《模具设计》,徐炜炯.北京:

中国轻工业出版社,1997:

170-242.

[2]《塑料模设计手册》.塑料模设计手册.北京:

机械工业出版社,2002,8

[3]《AutoCAD2005练习宝典》,胡仁喜,赵力航,郭军编,北京理工大学出版社,2003.8

[4]《中国模具设计大典数据库(电子版)》.夏巨谌,李志刚.中国机械工程学会.

[5]《模具CAD基础.》高等教育出版社北京:

石连升/陈永秋,2006.3

[6]《塑料模具技术手册》机械工业出版社北京:

《塑料模具技术手册》委员会编1997.6

[7]《实用塑料注射模设计与制造》机械工业出版社北京:

陈万林,2000.4

[8]《画法几何与机械制图》华南理工大学出版社广东:

冯开平/左宗义,2001.9(2005.6重印)