离心泵检修规程.docx

《离心泵检修规程.docx》由会员分享,可在线阅读,更多相关《离心泵检修规程.docx(10页珍藏版)》请在冰豆网上搜索。

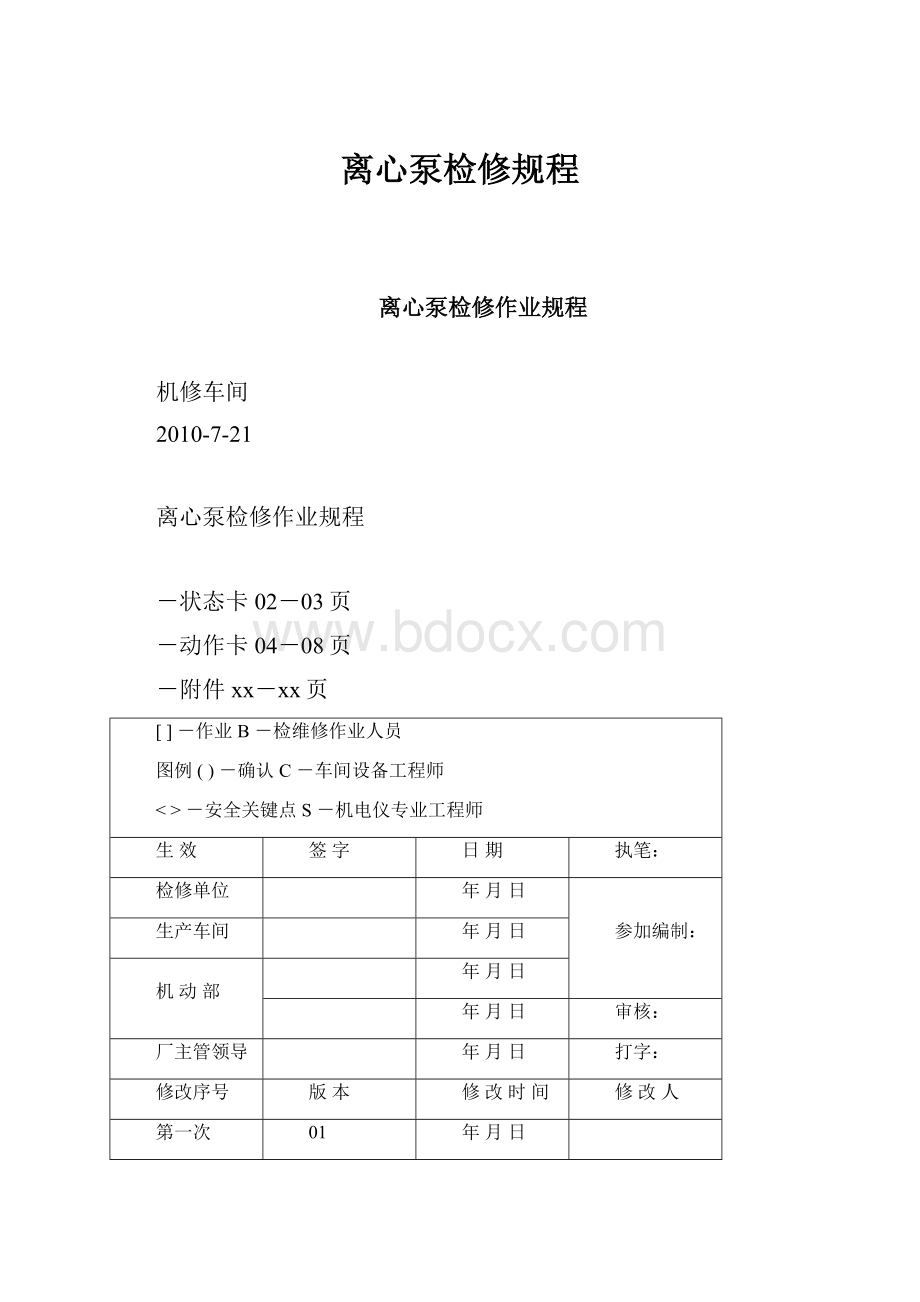

离心泵检修规程

离心泵检修作业规程

机修车间

2010-7-21

离心泵检修作业规程

-状态卡02-03页

-动作卡04-08页

-附件xx-xx页

[]-作业B-检维修作业人员

图例()-确认C-车间设备工程师

<>-安全关键点S-机电仪专业工程师

生效

签字

日期

执笔:

检修单位

年月日

参加编制:

生产车间

年月日

机动部

年月日

年月日

审核:

厂主管领导

年月日

打字:

修改序号

版本

修改时间

修改人

第一次

01

年月日

年月日

计算机编码:

01-001

工程验收确认

检修负责人:

装置设备负责人:

机电仪管工程师:

一、检修状态

初始状态M0

备齐图纸和资料,备齐工量具,配件,切断电源及设备出入口,排净泵内介质,办理完作业票,确认符合安全作业条件

000准备必要的检修资料,备齐检修用工量具,取领所需配件;

010切断电源,关闭进、出阀门,泵内介质吹扫干净,开具作业票。

状态M1

设备拆除与检查

100拆卸联轴器;

110拆检中分泵盖。

120拆卸轴承;

130拆检密封;

140拆检主轴;

150拆检转子。

状态M2

检测部位及标准

200主轴检测;

210叶轮口环间隙检测;

220密封回装;

230轴承装配检测;

240联轴器检测。

状态M3

试车与验收

300试车前准备;

310负荷试车;

320验收。

状态M4

维护与故障处理

400维护;

410故障处理。

二、检修初始状态

动作卡

初始状态M0

备齐图纸和资料,备齐工量具,配件,切断电源及设备出入口,排净泵内介质,办理完作业票,确认符合安全作业条件

000准备必要的检修资料,备齐检修用工量具,取领所需配件;

001B-()检修施工的时间安排已经确定。

002B-()检修所需的零配件和相应的材料已备齐。

003B-()检查检修专用工具和经检验合格的量具、器具已备齐。

签字()

004B-()查阅上次检修资料和有关图纸,准备好最新版本的检修作业规程。

010切断电源,关闭进、出阀门,泵内介质吹扫干净,开具作业票。

011B-()施工作业票已经按规定程序办理审批好。

B-<>确认施工作业票规定的内容已经全部落实。

签字()

三、状态1

状态M1

拆卸与检修

100拆卸联轴器;

B-[]拆卸泵体与电机间的联轴器护罩螺栓。

B-[]拆卸联轴器。

B-[]拆卸与泵体连接的管线的法兰螺栓或接头。

110拆卸泵体上盖螺栓。

111B-[]拆卸泵盖螺栓。

112B-[]用吊车把泵盖调离泵体。

120拆卸轴承;

121B-[]将机泵侧对轮拆卸。

122B-[]拆卸定位轴承。

123B-[]拆卸支撑轴承。

124B-[]注意在拆卸轴承时,应该小心敲打,不可以用力击打轴承。

如果力量较大不易拆卸时应注意采用拉拔机具等专用工具拆卸。

130拆检密封;

机械密封拆卸

131B-[]拆卸泵体大盖子端面螺栓。

132B-[]回松机泵静环压盖上的四个紧固螺栓。

133B-[]抽出泵体转子及轴承箱,将其平稳放在地面或泵体台板上。

134B-[]拆除机泵叶轮、平键及定位小套,并保存好。

135B-[]拆除泵体大盖子。

136B-[]拆除密封静环压盖以及密封动环套。

B-[]拆除密封动、静环。

137B-[]应逐根将旧的填料密封拆除。

140拆检主轴;

141B-[]将密封和轴承拆卸后,只剩下机泵主轴。

142B-[]外观检查主轴是否有明显缺陷。

143B-[]通过打表法对主轴进行检测。

144B-[]经过检查的机泵主轴应该注意保管,准备下一次的安装使用。

150拆检转子。

151B-[]对拆检后的机泵叶轮进行检查。

注意检查是否有气蚀现象或明显的缺陷。

152B-[]对检查后的叶轮与主轴组装后,进行整体动平衡测试检查。

使不平衡量处于标准之内。

四、状态2

状态M2

检测部位及标准

200主轴检测;

B—[]主轴颈圆柱度为轴颈的1/4000,最大值不超过0.025。

B—[]将主轴轴颈放在二块V型铁上,用百分表找轴承中段的径向圆跳动最大值

测量部位直径

径向圆跳动

叶轮端面圆跳动

叶轮密封环

轴套

<50

0.05

0.04

0.20

50-120

0.06

0.05

120-260

0.07

0.06

>260

0.08

0.07

单级离心泵:

mm

210叶轮口环间隙检测;

B—[]冷油泵口环直径<100mm,间隙0.40~0.60mm。

实测()

B—[]冷油泵口环直径≥100mm,间隙0.60~0.70mm。

实测()

B—[]热油泵口环直径<100mm,间隙0.60~0.80mm。

实测()

B—[]热油泵口环直径≥100mm,间隙0.80~1.00mm。

实测()

220密封回装

机械密封回装

221B-[]将准备好的密封静环安装到静环压盖上,注意紧固螺栓力度应均衡,不得将静环安装歪斜而造成端面摩擦副歪斜。

222B-[]将准备好的密封动环安装到动环套上,注意紧固螺栓力度应均衡,不得将静环安装歪斜而造成端面摩擦副歪斜。

223B-[]注意动、静环间的配合,调整好压缩量。

224B-[]压盖螺栓应均匀上紧,防止压盖端面偏斜。

230轴承装配检测;

B—()轴向使用滚动轴承,其外圈应有0.02~0.06mm间隙,实测()。

B—[]轴承热装时,加热100℃.(油温加热或蒸汽加热)。

B—()轴向使用滑动轴承,动、静间隙配合。

轴颈:

轴径Ф18~Ф30mm,允差0.07~0.12mm,实测()。

轴径Ф30~Ф50mm,允差0.08~0.15mm,实测()。

轴径Ф50~Ф80mm,允差0.10~0.18mm,实测()。

轴径Ф80~Ф120mm,允差0.14~0.22mm,实测()。

轴径Ф120~Ф180mm,允差0.16~0.26mm,实测()。

240联轴器检测。

B—()联轴器与轴配合为H7/js6,实测()。

B—[]联轴器为刚性连接,同轴度允差:

径向圆跳动允差0.06mm,实测()。

端面圆跳动允差0.04mm,实测()。

五、状态3

状态M3

试车与验收

300试车前准备;

B—()检修质量符合本规程要求,检修记录齐全,准确。

B—[]热油泵启动前要暖泵,预热速度50℃/h,每半小时盘车180℃。

B—[]电机单试合格,转向正确。

B—[]盘车无轻重不匀感觉,轴封渗漏符合要求。

310负荷试车;

B—()滑动轴承温度不大于65℃,滚动轴承温度不大于70℃,温升不大于30℃。

实测()。

B—()轴承振动不大于:

n≤1500转/分。

允差0.09mm。

n≤3000转/分。

允差0.06mm。

B—()设备运转平稳无杂音。

B—()出口压力,电流在规定范围之内。

B—()密封泄漏不超过下列标准:

320验收。

C、B—()连续运转4小时后,各项技术指标均达到技术要求。

C、B—()设备出力达到铭牌要求,设备运行达到完好标准。

C、B—()检修记录齐全,准确,按规定办理验收手续。

签字()

六、状态4

状态M4

维护与故障处理

1、维护;

C、B—()离心泵不得采用关小入口阀门的方法控制流量。

C、B—()严格执行润滑油三级过滤和润滑五定的制度。

C、B—()保持封油压力比泵入口压力大0.05—0.15Mpa。

B—()定时检查出口压力、振动、轴承温度,密封泄漏及轴承运行有无异声的情况。

C、B—[]备用泵每天盘车180°,并定期切换。

冬季不用的泵,应切断冷却水源,排净泵腔内的介质。

2、故障处理

故障现象

故障原因

处理方法

泵出口流量压力不足

泵或吸入管路内有气体

重新灌泵排出气体

泵或管路有杂物

解体清理

电机过电流

介质粘度高、比重大

调整操作

转子与定子摩擦,叶轮有异物

解体修理

振动值超标或发出噪声

轴中心偏移,转子不平衡或轴弯曲

重新找同心度、找平衡、校对轴

叶轮有异物、地脚螺栓松动

解体排除、紧固螺栓

密封泄露

泵与电机轴不对中或密封腔处主跳差超标

重新校对

密封件损坏,操作不稳抽空

更换、稳定操作

密封圈损坏,动静环变形、刚性不够

更换、若设计问题重新选型

泵强烈振动、抽空,动静环裂纹或静环碎裂,弹簧断裂或波纹管裂纹

拆卸检查,酌情处理解体更换

密封突然大量泄露

转动部分振动大或平衡破坏,轴承箱内润滑油过多或过少以及润滑油太脏

检查清除,按规定添油或换油

轴承温度过高

轴承损坏,润滑油标号不对或润滑油变质

按规定标号加油或更换润滑油