#1机组大修化学监督检查报告.docx

《#1机组大修化学监督检查报告.docx》由会员分享,可在线阅读,更多相关《#1机组大修化学监督检查报告.docx(17页珍藏版)》请在冰豆网上搜索。

#1机组大修化学监督检查报告

大唐耒阳发电厂

#1机组大修化学监督检查报告

批准:

唐斌

审核:

龙泽飞

编写:

胡斌

发电部化学专业

2012年7月26日

#1机组大修化学监督检查报告

前言

此次#1机组大修从2012年5月15日开始,到7月8日竣工,总工期为55天。

这是#1机组的第9次大修,上一次大修是2008年3月5日至5月5日。

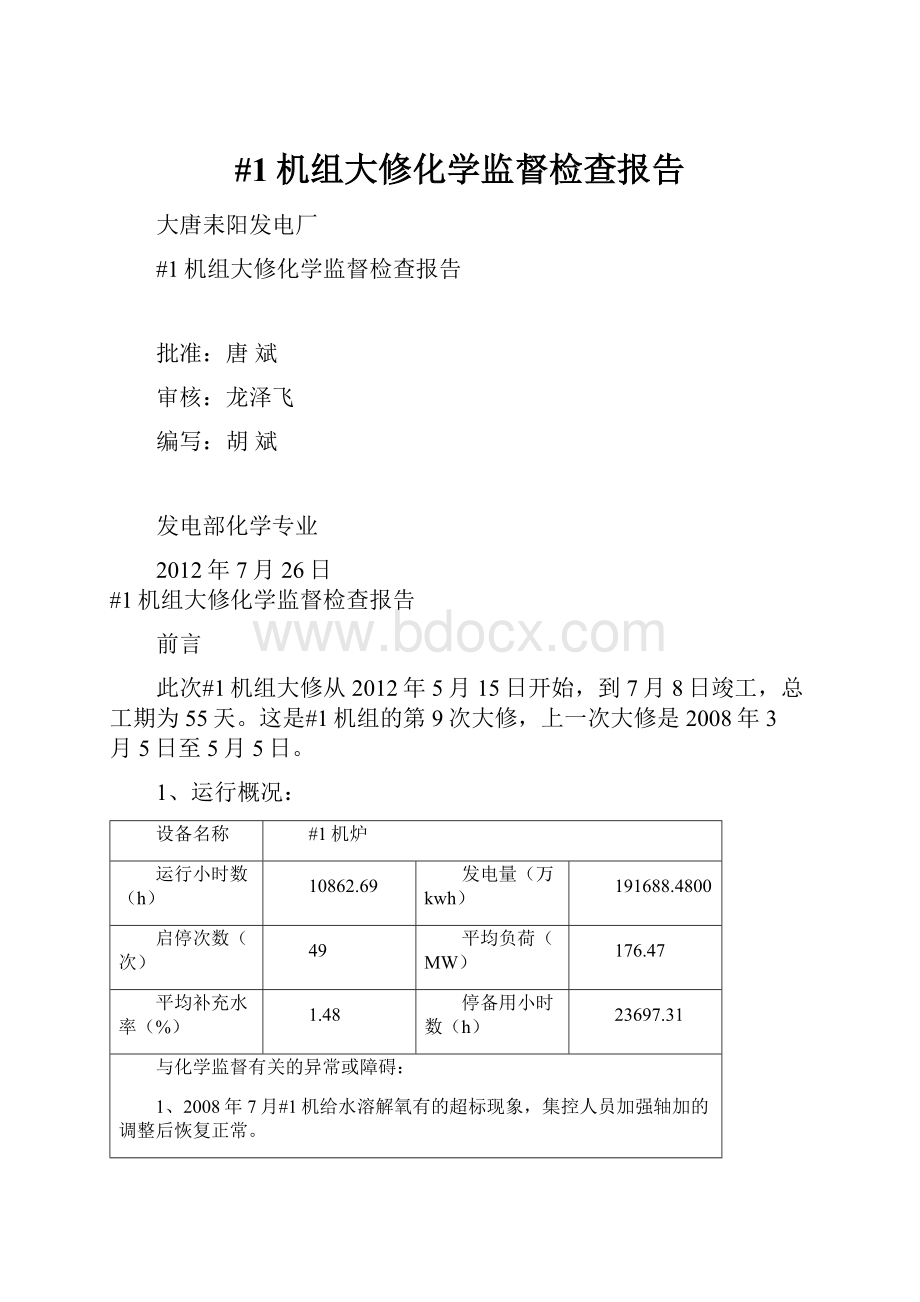

1、运行概况:

设备名称

#1机炉

运行小时数(h)

10862.69

发电量(万kwh)

191688.4800

启停次数(次)

49

平均负荷(MW)

176.47

平均补充水率(%)

1.48

停备用小时数(h)

23697.31

与化学监督有关的异常或障碍:

1、2008年7月#1机给水溶解氧有的超标现象,集控人员加强轴加的调整后恢复正常。

2、2008年8月#1机开机后凝结水氢电导偏高,运行中采用加锯木灰处理,指标恢复正常。

建议停机后灌水查漏处理。

3、2008年11月28日开#1机,开机过程中发现凝汽器泄漏,对凝汽器查漏堵漏,至30日凝结水水质合格。

4、2009年1月#1机在开机中凝汽器有泄漏,凝结水、给水均有硬度,临时加锯木灰进行堵漏,效果不明显。

后经查漏堵管处理,水质恢复正常。

2、机组投产至本次大修期间的水汽质量情况

项目

合格率(%)

凝结水

溶解氧(g/L)

99.84

硬度(mol/l)

99.91

氢电导(S/cm)

99.85

除盐水

SiO2(g/L)

100

电导率(S/cm)

100

给水

溶解氧(g/L)

99.83

pH值

99.82

Cu(g/L)

100

Fe(g/L)

100

炉水

pH值

99.95

PO43-

99.71

蒸汽

SiO2(g/kg)

100

Na+(g/kg)

100

内冷水

pH值

99.23

Cu(g/L)

99.62

电导率(S/cm)

99.94

3、垢量分析

管样部位

垢量(g/m2)

结垢速率(g/m2.a)

水冷壁

未割管(监视)

背火侧

向火侧

右墙从左往右第85根(样管)

背火侧

82.42

20.20

向火侧

112.68

27.62

后屏过热器

背火侧

633.07

向火侧

581.21

省煤器

背火侧

144.88

35.51

向火侧

141.46

34.67

未割管(再热器)

背火侧

向火侧

说明:

结垢速率以4.08个自然年计算。

4、垢样分析结果

没有刮取到垢样。

5、停炉保护情况:

#1机近几年一般采用氨水碱化烘干法进行保养,此次大修停机时实施了十八胺法保养,保护范围包括:

给水管道—高压加热器—省煤器—锅炉本体(包括水冷壁、省煤器、过热器)—汽机本体(高、中、低压缸)—凝汽器—低压加热器—除氧器,以及所有汽水管道。

大修中对除氧器、除氧水箱、汽包等容器内壁和汽轮机叶片表面进行滴水试验,发现除氧水箱、汽包、汽轮机叶片表面有较强的憎水性,保养效果良好。

6、设备的检查与评定

6.1锅炉汽包(检查时间:

2012年5月18日)

序号

检查项目及内容

检查方法

检查情况

大修验收情况

1

汽包内壁:

颜色

数码相机照相

略显砖红色

封门前进行清扫,经检查合格后封门

2

汽水分界面:

是否明显

正常水位线应在汽包中心线以下150~250mm,汽水分界线是否明显、平整等,有无局部“高峰”并记录和描绘其部位

汽水分界线明显,但上下波动20cm

3

底部:

有无积水

如有,记录其长、宽、高度以及水色等

底部有少量附着物与焊渣

4

底部:

有无沉积物

如有,记录其部位、状态、面积、高度和颜色

汽水分界线无明显附着物,但在汽包西头靠旋风筒附近水侧有较多附着物,已取样。

5

水侧:

有无腐蚀、结垢

刮取一定面积的沉积物称重

无

6

汽侧:

有无腐蚀、结垢、积盐

如有,记录其分布、密度,记录腐蚀点状态和尺寸,积盐处定性测pH值

无腐蚀、积盐现象

7

旋风筒及波形板:

有无脱落、错位

记录脱落、错位的位置及数目

鞘子脱落3块

8

多孔板:

有无脱落

记录脱落位置及数目

脱落3块

9

加药管:

有无污堵、断裂、泄漏等

记录污堵、断裂、泄漏的位置或数目

无

10

排污管:

有无污堵、断裂、泄漏等

记录污堵、断裂、泄漏的位置或数目

无

11

给水管道:

有无断裂等

如有,记录其部位

无

12

给水洗汽装置:

有无腐蚀、结垢、积盐、污堵,有无松脱情况

如有积盐,定性测pH值,记录其部位、状态、面积、高度和颜色等

无

13

封门前检查

内部装置是否完整以及底部清洁情况

是

14

腐蚀产物或垢样分析

按分析方法进行

未取到垢样

6.2除氧器(检查时间:

2012年5月23日)

检查位置

检查项目及内容

检查方法

检查情况

验收情况

除氧头

底部:

积水情况,有无沉积物

如有,记录其长、宽、高度及水色等,并记录沉积物部位、状态、面积、高度和颜色

少量积水,无沉积物

内壁:

颜色、腐蚀损坏情况

记录腐蚀分布面积

砖红色,但无腐蚀损坏现象

内部多孔板装置:

是否完好,喷头有无脱落

记录喷头脱落的部位及个数

多孔板良好,喷头无脱落

除氧水箱

补给水管:

有无渗水

无

内部防腐层:

是否完好

内部防腐层处于小块脱落状态,需尽早防腐处理

汽水分界面:

是否明显

汽水分界面是否明显、平整等,有无局部“高峰”并记录和描绘其部位

分界线不明显

内壁:

有无锈蚀及颜色

记录颜色

呈砖红色,顶部呈金属本色

底部:

有无积水、沉积物

如有,记录其长、宽、高度及水色等,并记录沉积物部位、状态、面积、高度和颜色

有少量积水,水色清,无沉积物

封门前检查

内部装置是否完整,底部清洁情况

是

备注:

除氧水箱内部防腐层处于小块脱落状态,需尽早防腐处理。

6.3汽轮机

6.3.1汽轮机高压缸:

检查位置

检查项目及内容

检查方法

检查情况

验收情况

叶片、隔板、及轮轴

各级叶片:

有无积盐各级叶片:

pH

揭缸后立即进行检查。

用除盐水湿润pH试纸后粘在叶片沉积物较多的部位,根据试纸的颜色测试pH

调速级:

7

第8级

8

第2级

7

第9级

8

第3级

7

第10级

8

第4级

7

第11级

7

第5级

7

第12级

7

第6级

7

第13级

无

第7级

7

定性检测:

有无铜

用沾有含10%过硫酸铵的1:

1氨水的棉球按在需检查的表面,放置几分钟后检查。

显蓝色为沉积物含铜

调速级:

无

第8级

无

第2级

无

第9级

无

第3级

无

第10级

无

第4级

无

第11级

无

第5级

无

第12级

无

第6级

无

第13级

无

第7级

无

各级叶片:

垢色

数码相机、目视

金属本色背汽侧略带砖红色

调速级叶片;有无机械损伤坑点

记录其分布密度

有少量坑点,坑点较浅

其他各级叶片:

有无机械损伤、坑点,有无高温水汽腐蚀

如有记录其部位、数目

1~7级有较多坑点、较密,个别坑点较深,逐级减少。

12级叶片围带内较少量黑色附着物。

各级隔板:

有无机械损伤、坑点,有无高温水汽腐蚀

如有记录其部位、数目

无

轮盘及轴:

有无锈蚀

数码相机、目视

无

各级叶片积盐量及沉积速率

刮取各级叶片的叶背部位的单位面积的全部垢量收入光滑纸内,放入干燥器内,24h后称量换算成mg/cm2和mg/(cm2.a)

无积盐

评价为:

2

类

腐蚀产物或垢样分析

按附录5进行分析。

6.3.2汽轮机中压缸:

检查位置

检查项目及内容

检查方法

检查情况

验收情况

叶片、隔板、及轮轴

各级叶片:

有无积盐各级叶片:

pH

揭缸后立即进行检查。

用除盐水湿润广范pH试纸后粘在叶片上垢较多的部位,根据试纸的颜色测试pH

第1级

7

第8级

7

第2级

7

第9级

7

第3级

7

第10级

7

第4级

7

第11级

7

第5级

7

第12级

7

第6级

7

第13级

7

第7级

7

定性检测:

有无铜

用沾有含10%过硫酸铵的1:

1氨水的棉球按在需检查的表面,放置几分钟后检查。

显蓝色为沉积物含铜

第1级

无

第8级

无

第2级

无

第9级

无

第3级

无

第10级

无

第4级

无

第11级

无

第5级

无

第12级

无

第6级

无

第13级

无

第7级

无

各级叶片:

垢色

数码相机、目视

第13~23级呈金属本色,24~27级呈砖红色,逐级加深

调速级叶片:

有无机械损伤坑点

记录其分布密度

13~20级叶片围带内有少量附着物。

其他各级叶片:

有无机械损伤、坑点,有无高温水汽腐蚀

如有记录其部位、数目

无

各级隔板:

有无机械损伤、坑点,有无高温水汽腐蚀

如有记录其部位、数目

无

轮盘及轴:

有无锈蚀

数码相机、目视

无积盐

各级叶片积盐量及沉积速率

刮取各级叶片的叶背部位的单位面积的全部垢量收入光滑纸内,放入干燥器内,24h后称量换算成mg/cm2和mg/(cm2.a)

是

评价为:

2

类

腐蚀产物或垢样分析

按附录5进行分析。

第13~23级呈金属本色,24~27级呈砖红色,逐级加深

6.3.3汽轮机低压缸:

检查位置

检查项目及内容

检查方法

检查情况

验收情况

各级叶片、隔板及轮轴

各级叶片;有无积盐

各级叶片:

pH

揭缸后立即进行检查。

用除盐水湿润广范pH试纸后粘在叶片上垢较多的部位,根据试纸的颜色测试pH

第1级

7

第7级

7

第2级

7

第8级

7

第3级

7

第9级

7

第4级

7

第10级

7

第5级

7

第11级

7

第6级

7

第12级

7

定性检测:

有无铜

用沾有含10%过硫酸铵的1:

1氨水的棉球按在需检查的表面,放置几分钟后检查。

显蓝色为沉积物含铜

第1级

无

第7级

无

第2级

无

第8级

无

第3级

无

第9级

无

第4级

无

第10级

无

第5级

无

第11级

无

第6级

无

第12级

无

各级叶片:

垢色及结垢情况

数码相机

迎汽侧金属本色略带红色,背汽侧呈金属本色

低压缸各级围带氧化铁沉积情况

如有记录其位置、数目

28、29、33、34级围带内有少量黑色氧化铁附着物,较松软。

其他各级叶片:

有无断叶片、裂纹及机械损伤坑点

如有记录其位置、数目

28、33级上少量机械损伤坑点

各级叶片:

有无腐蚀或冲蚀现象。

末级叶片:

水蚀情况

如有记录其位置、面积

末级叶片有水蚀现象

各级隔板:

有无机械损伤、坑点及其它腐蚀

如有记录其状态

33级隔板上有少量坑点

轮轴:

有无锈蚀,无裂纹等

如有记录其状态

无锈蚀、无裂纹

各级叶片积盐量及沉积率

刮取各级叶片的叶背部位的单位面积的全部垢量收入光滑纸内,放入干燥器内,24h后称量换算成mg/cm2和mg/(cm2.a)

无积盐

评价为:

2类

腐蚀产物或垢样分析

按附录5进行分析。

是

6.3.4汽轮机流通部分检查:

高压缸的转子和喷嘴情况良好,没有腐蚀和积盐现象,表面颜色为钢灰色。

中压缸的转子和喷嘴没有腐蚀和积盐现象,但高压侧转子有坑点,低压侧叶片尾端有水冲刷现象。

6.4凝汽器(检查时间:

2008年3月21日)

检查位置

检查项目及内容

检查方法

检查情况

验收情况

水侧

检查水室淤泥、杂物的沉积及微生物生长、附着情况

照相、目视

水室有淤泥、杂物的沉积

无

检查凝汽器管管口冲刷、污堵、结垢和腐蚀情况

照相、目视

有

检查水室内壁、内部支撑构件的腐蚀情况

照相、目视

不明显

检查凝汽器水室及其管道的阴极(牺牲阳极)保护情况

照相、目视

一般

泄漏堵管情况

详细记录堵管的部位及数目

无

汽侧

检查顶部最外层凝汽器管有无砸伤、吹损情况,重点检查受汽轮机启动旁路排汽、高压疏水等影响的凝汽器管

如有,记录其部位

无

检查最外层管隔板处的磨损或隔板间因振动引起的裂纹情况

如有,记录其部位

无

检查凝汽器管外壁沉积物的情况

照相、目视

褐色、较薄

检查凝汽器壳体内壁锈蚀情况

如有,记录其部位、状态、面积和颜色

有

检查凝汽器底部沉积物的堆积情况

照相、目视

有

淋水槽钢:

有无脱落

记录脱落的槽钢部位及根数

无

注:

#1机凝汽器为不锈钢管,未抽管取样。

6.5割取的管样

6.5.1水冷壁管:

水冷壁割管1根,管样外观无变色、胀粗和鼓包现象。

内壁有一层较厚垢样,向火侧垢下有明显腐蚀坑点,最深的不到1mm。

垢量:

向火侧112.68g/m2,背火侧为82.42g/m2,结垢速率分别为27.62g/m2.a和20.20g/m2.a,综合以上检查分析情况,水冷壁管评为二类设备(腐蚀速率低于80g/m2.a)。

监视管此次未割取管样。

6.5.2再热器管:

未能取样。

6.5.3省煤器管:

抽取1根管样,内壁呈砖红色,内表面平整,砖红色锈蚀物下有一层灰色致密的铁的氧化物。

根据检查分析情况评为二类设备。

6.5.4凝汽器:

检查前钢管水侧入口端已冲刷干净,未发现河水中杂物(塑料袋等)堵塞钢管入口端,管内壁较清洁,外观检查管无凹槽、砂眼、裂纹及划痕等机械缺陷。

汽侧检查内壁为金属本色,少量部位带砖红色,无明显腐蚀部位,基本无结垢现象。

根据检查情况评为二类设备。

6.5.5过热器:

割取样管1根,外表平整,无鼓包现象。

内壁有一层较厚、颜色为砖红色的腐蚀产物,垢量为144.88g/m2,无较深的腐蚀坑点。

根据检查分析情况评为二类设备。

7、存在的问题与建议措施

7.1化学设备包括预处理设备、除盐设备、除盐水箱及相关水泵,水汽(炉内)加药泵,汽水冷却架等,#1机组相关设备纳入大修标准检修项目中,由于检修人员忙于主设备检修,只完成少量化学相关设备的检修与检查。

在机组大修中化学设备未能按标准项目安排人员进行检修,平时也难进行系统检查,运行中消缺工作也有不及时的现象,主要设备缺少备品配件,出现问题需要临时计划购买,造成化学专业的工作开展比较被动。

7.2大修中检查汽包内壁,发现汽水分界面不清晰,反映出锅炉在运行当中汽包水位不是很稳定。

汽轮机低压缸叶片有被水冲刷的痕迹,估计在某些工况下蒸汽过热度不够,造成汽轮机尾部叶片带水。

热控应将汽包水位计校准,并将汽包水位自动控制系统完善,锅炉运行人员在监盘时应注意适当将汽包水位控制低一点,确保蒸汽品质。

7.3#1、2机凝汽器铜管改换为不锈钢管后,#1机凝汽器近年在开机中几次出现泄漏情况,建议对凝汽器清洗工作按要求进行操作,并对质量把关。

7.4按集团公司的要求开展在线化学仪表的维护和日常巡视,购置部分在线仪表备品备件,建立易损易耗化学仪表备品备件的档案,进一步提高#1炉在线仪表的投入率和准确率。