液压传动课程设计指导书.docx

《液压传动课程设计指导书.docx》由会员分享,可在线阅读,更多相关《液压传动课程设计指导书.docx(22页珍藏版)》请在冰豆网上搜索。

液压传动课程设计指导书

液压系统设计指导书

液压系统的设计计算举例9

设计一台卧式钻镗类组合机床动力头的液压系统,动力头的工作循环是:

快进—,=12000N工进—死挡铁停留—快退—原位停止的工作循环。

动力头的最大切削力FL,工进速300mm,快速进、退速度为6m/min,快进行程为动力头自重F=20000NG导轨型式为平导轨,,行程为100mm度要求在能在0.02-1.2m/min范围内无级调速,t=0.3s,往复运动的加减速时间△f=0,1其静摩擦系数f=0,2,动摩擦系数ds负载分析9.1

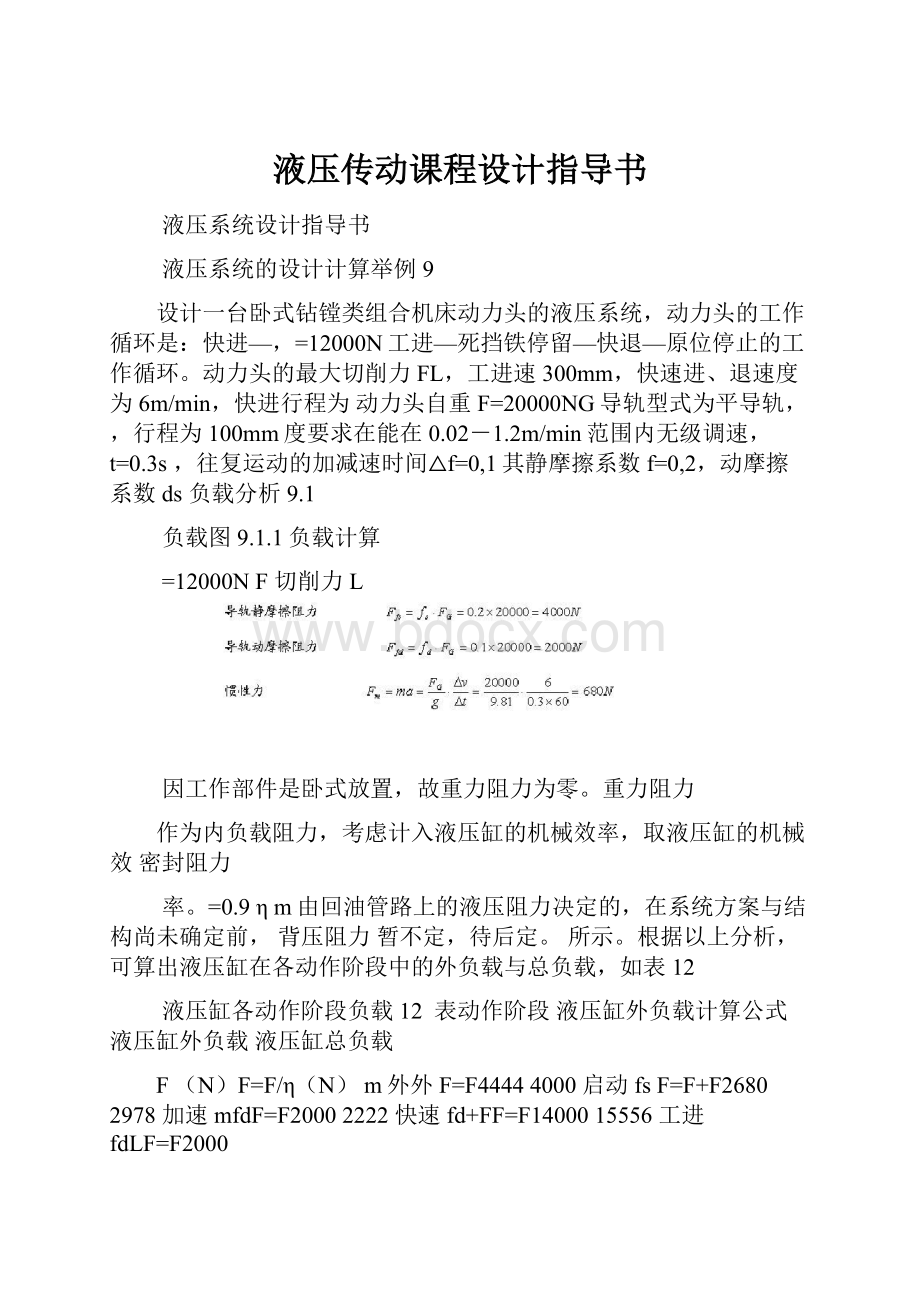

负载图9.1.1负载计算

=12000NF切削力L

因工作部件是卧式放置,故重力阻力为零。

重力阻力

作为内负载阻力,考虑计入液压缸的机械效率,取液压缸的机械效密封阻力

率。

=0.9ηm由回油管路上的液压阻力决定的,在系统方案与结构尚未确定前,背压阻力暂不定,待后定。

所示。

根据以上分析,可算出液压缸在各动作阶段中的外负载与总负载,如表12

液压缸各动作阶段负载12表动作阶段液压缸外负载计算公式液压缸外负载液压缸总负载

F(N)F=F/η(N)m外外F=F44444000启动fsF=F+F26802978加速mfdF=F20002222快速fd+FF=F1400015556工进fdLF=F2000

快退2222

fd1

液压系统设计指导书

η=0.9

注:

表中mF-l负载图,如图20所示。

12的数值可绘制出根据表9.1.2速度分析速度图

v=v=6m/minl=300mml=,据题义,快速进、退速度相等,即行程分别应为,3311400mmv=0.02~1.2m/minv=1.2m/minv=0.02m/minl行程为,;工进速度,,2min22max=100mmv-l速度图。

所示的;根据这些数据可绘制出如图212

9.2初步确定液压缸的结构尺寸

9.2.1初选液压缸的工作压力

N时宜初选液压缸的工作压力155564可知,组合机床的最大负载为由表3、表p=3MPa。

19.2.2计算确定液压缸的主要结构尺寸

因要求v=v,故选用单杆活塞油缸,快进时液压缸作差动连接,快退时液压缸31A=2A(d=0.707D)。

有杆腔进油,无杆腔回油,这是须,21因为是钻镗类组合机床,为了防止钻孔加工时,孔钻通时的滑台突然前冲,挥有MPa。

0.62路中应有背压。

由表暂取背压

2

液压系统设计指导书

3/min,Q=0.05L/min=0.05×10-3m)的最小稳定流量为查得调速阀(Q-10B~Q100Bvmin由式

由此可见,这类调速阀无论是放在进油路还是放在回油路上,液压缸的有效作用面积AA均可满足工作部件最低稳定速度的要求。

、219.3液压缸的工况分析与工况图

3

液压系统设计指导书

液压缸整个工作循环中各阶段所需的流量、压力和功率的实际值如表13所示。

根据上表可绘制液压缸的工况图如图22所示。

4

液压系统设计指导书

9.4拟订液压系统原理图

9.4.1选择液压基本回路

1)调速回路与油源形式的选择

由工况图9-13可以看出,该机床液压系统的功率小(<1kW),速度较低;钻镗加工是连续切削。

切削力变化小。

故采用节流调速的开式回路是合适的。

为了防止钻通时工件部件突然前冲,增加运动的平稳性,系统采用调速阀的进油节流调速回路,并在回油路中加背压阀,如图23所示。

2)油源控制形式及其压力控制回路

由工况还可以看出,该系统由低压大流量和高压小流量两个阶段组成,其最大流Q/Q=17.1/(0.113~0.8)=2.51~151.3,而相应的时间之量与最小流量之比minmax

比t/t=(5~300)/4=1.25~75。

一般较多的工况是出现在v=0.02~1.2m/min2工快的平均值情况,若按此平均值考虑,上述的比值仍然很大。

因此为了节能,考虑采用双联叶片泵油源供油。

在进油节流调速回路与双泵供油形式确定的情况下,油源的压力控制回路也就基本确定,如图23所示。

该回路中的溢流阀是根据系统工进时泵的最高工作压力调定,则液控顺序阀的调定压力应高于快速空行程时的最高压力,而低于工作进给所需的压5

液压系统设计指导书

力。

当系统执行元件做快速运动时,溢流阀与液控顺序阀均关闭,使双泵同时供油;当执行元件做工进运动时,系统压力升高,液控顺序阀开启,使右泵通过液控顺序阀卸荷,单向阀关闭,使左泵向系统供油做工进运动,这种调压与卸荷功能的协调动作,使系统在完成快速进退和工进运动的同时达到节能的目的。

3)快速运动与换向回路

由于系统要求快进与快退速度相等,因此在双泵供油的基础上,快进时采用液压缸差动连接快速运动回路;快退时采用液压缸有杆腔进油、无杆腔回油的快速运动回路;并且将液压缸两腔作用面积比设计为A=2A。

21由工况图可以看出,系统在快退时的进油量为17.1L/min,回油流量为17.1×56.7/28.5=34.02L/min,系统流量不大,工作压力也不高,故采用电磁换向阀的换向回路。

为便于实现差动连接,采用三位五通电磁阀。

如图25所示。

由于液控顺序阀的调定压力比快进与快退时泵的工作压力高,但比工进时泵的工作压力低,确保快进时,形成差动连接回路,工进时断开此差动连接。

4)速度换接回路

由工况图中可以看出,当动力头部件从快进转为工进时,输入液压缸得到流量由L/minL/min,滑台速度变化较大,27.640.8降至可选用行程阀来控制快进转工进的速度换接,以减少液压冲击。

当工进后转快退时,挡块在工进行程中仍将行程阀压下着,为了不影响快退速度,特在回路中设置一与调速阀并联的单向阀,使快退时能使液压缸的回油通过单向阀直接回油箱。

6

液压系统设计指导书

5)行程终点的控制方式

这台机床用于钻、镗孔(通孔与不通孔)加工,因此要求行程终点的定位精度高。

另外对于镗孔加工,为保证“清根”,使刀具在工进结束前,有一个短暂的停留时间,因此在行程终点采用死挡铁停留的控制方式。

如图26所示。

当运动部件碰到死挡铁后,系统压力升高,由压力继电器发出信号,操纵电磁铁动作,使电磁换向阀切换。

9.4.2将液压回路综合成液压系统

将上述选出的各回路组合画在一起,就可得出如图27所示得到液压系统原理图(不包括另外圈出的单向阀a。

将此图仔细检查一遍,发现还存在一些系统干扰和烦琐等问题,须做进一步的修正。

1)工进时,由于液压缸的进油管路与液控顺序阀、背压阀相通,而背压阀压力

较低,使液压缸进油腔无法建立起应有的压力而无法工进,必须在回路中入图串接一个单向阀a,将进、回油路隔开。

2)两个液控顺序阀b与c,均是在工进时开启,使回油箱的油路接通,只要将顺序阀b与后面的背压阀位置对调一下,即可将两个液控顺序阀合并为一个,省去一个阀。

3)为压力阀的调压方便,应在所有需测压的地方添制压力表的测压管路,并连接到压力表开关上。

4)确定电磁铁与行程阀动作表,如表14所示。

7

液压系统设计指导书

9.5计算和选择液压元件

9.5.1确定液压泵的规格与电动机功率

1)液压泵工作压力的计算

(1)工进时液压泵最大工作压力的计算

MPa,如进油路上3.05由表13和工况图可知,工进时液压缸的最大工作压力为

MPa,0.8,为了使压力继电器能可靠、有效地工作,取其调整压力比的压力损失取MPa,则系统在工进时的最高工作压力应为系统最大工作压力再高0.5

2)快速运动时液压泵最大工作压力的计算

双联泵中的大流量泵只有在快进和快退运动时才向系统供油。

由表9-10和工况图可知,快退时的工作压力比快进时大,为2.04MPa,如取快退时进油路上的压力损失为0.5MPa,则系统在快退时的最高工作压力应为

8

液压系统设计指导书

表14工况表

动作名信号来电磁行

9YJ1DT2DT

+-启动按快+当块压下行程开工-+工作部件压在死挡+挡处留

--++压力继电器发讯—快退

-

-

-

-

原位停止挡铁压下终点开关注:

表中“+”表示电磁铁通电,“-”表示电磁铁断电;“-+”表示行程阀抬起至压下或压力继电器微动开关从”相反。

断开至合上,“+-9

液压系统设计指导书

10

液压系统设计指导书

表15液压元件型号与规格

序号

液压元件名称

通过的最大实际流L/mi量(n)

型号

规格

接口尺寸

数量

1

双联叶片泵

YB-10/12

L/)(10/12min

6.3MPa

1

2

滤油器

22

XU-40×100

40L/min100μm

1

3

单向阀

22

I-25B

L/min256.3MPa

φ12

2

4

溢流阀

10

Y-25B

25L/min6.3MPa

φ12

1

5

液控顺序阀

17.5

XY-25B

25L/min6.3MPa

φ12

1

6

背压阀

5

X2F-B10D

20L/min)5~10(.MPa

φ10

1

7

三位五通电磁阀

44

35D-63BY

L/min636.3MPa

φ18

1

8

单向阀

44

I-63B

63L/min6.3MP

φ18

1

9

行程阀

44

22C-63BH

L/min636.3MP

φ18

1

10

调速阀

10

Q-25B

(0.05~25)L/min

6.3MPa

φ12

1

11

压力继电器

/

-63B

DP1

调压范围1~6.3MPa

φ11

1

12

压力表开关

/

K-6B

3MPa6.

φ4

1

13

压力表

/

Y-60

测量范围

M141.5

×

1

11

液压系统设计指导书

12

液压系统设计指导书

表17液压元件在额定流量下的额定压力损失

元件压力损失

35D-63BY

I-25B

XY-25B

I-63B

22C-63BH

Q-25B

Pa)

×(△p105vn

4

2

3

2

2

5

13

液压系统设计指导书

14

液压系统设计指导书

15

液压系统设计指导书

16

液压系统设计指导书

17

液压系统设计指导书

18