最新EPS成型工艺基础知识汇总.docx

《最新EPS成型工艺基础知识汇总.docx》由会员分享,可在线阅读,更多相关《最新EPS成型工艺基础知识汇总.docx(16页珍藏版)》请在冰豆网上搜索。

最新EPS成型工艺基础知识汇总

EPS成型工艺基础知识

EPS成型工艺基础知识

滁州嘉诚包装设备部

2010-05-01

前言

本讲稿以龙益成型机为例,对生产成型工艺进行展开,总结了机器设备在使用过程中的经验。

希望各位同仁能从中得到有用的信息,以此来提高自身的生产工艺水平。

由于本讲稿编者水平有限,对讲稿中不妥之处给予指正,共同提高。

编著:

陈新波

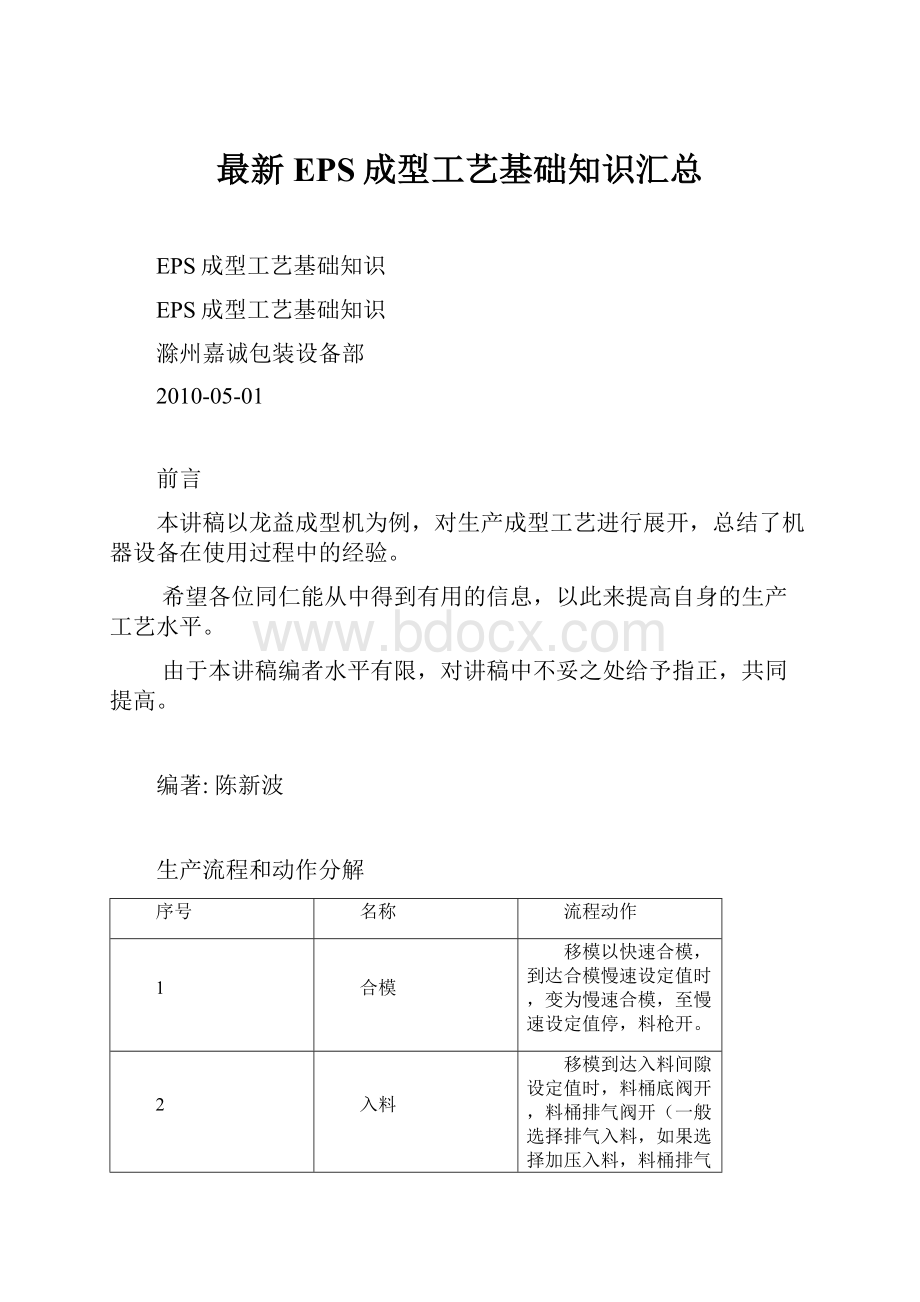

生产流程和动作分解

序号

名称

流程动作

1

合模

移模以快速合模,到达合模慢速设定值时,变为慢速合模,至慢速设定值停,料枪开。

2

入料

移模到达入料间隙设定值时,料桶底阀开,料桶排气阀开(一般选择排气入料,如果选择加压入料,料桶排气阀关),入料阀开,压缩空气进入料枪,料枪筒内产生负压,使常压下的料与模具之间形成一定压力差,料桶里的料借助这一压力差被吸进模具中。

模具内充满料后,当留在料枪和料管的原料,被空气吹回料桶的时间通常设定为入料时间。

3

预吹

合模时,两边模腔进入压缩空气,固移模吹气阀开,清除模具内水珠,残留物等。

4

加压

入料结束后,系统控制油路,油压马达启动。

液压油经高压泵,高压阀,合模阀,单向阀,引导式溢止阀至油缸锁模,合模压力通常设定100kg/cm2-120kg/cm2。

5

预热(一次发泡)

固移模排水阀打开,蒸汽进入模腔,使模具升温的同时,将留在模具中的冷凝水冷空气排出,通常设定为5秒—8秒。

6

固模发泡(固模穿透)

固模蒸汽阀开,固模排水阀关,移模排水阀开,蒸汽进入固模内穿过模具中的原料至移模中排出,使料芯部得到充分加热,当固模压力升至设定值时,固模蒸汽阀关闭,在设定时间内,阀不断开关至设定压力。

7

移模发泡(移模穿透)

移模蒸汽阀开,排水阀关闭,这时固模排水阀也是关闭的(如果选择移模发泡优先,则相反)。

是为保持固模温度。

蒸汽进入模腔后,当压力升至设定值时,则停止。

8

三次发泡

固移模蒸汽阀同时打开,两边排水阀都关,进入蒸汽对产品表面进行加热,使产品外观好看,通常设定不超过5秒。

9

保温

保持模具内一定蒸汽压力和温度,这时进排阀门都是关闭的,利用残留蒸汽使产品充分定型,产品厚度厚的产品易膨胀。

通常设定为5秒。

10

排气

排气分自然排气和真空排气,排水阀自然打开。

管道排气阀打开,使模腔内热气自然散去,多数不用。

11

水冷

要求冷却水压力保持3kg/cm2---4kg/cm2,温度80度以下,有利于冷却水有足够的压力喷到模腔更深处,使产品表面得到充分冷却,增加产品表面光滑度和产品强度。

固移模水冷阀打开,固移模排水阀开。

如果选择水冷排气,排气阀打开。

如果选择水冷加气,气冷阀间断打开。

12

气冷

当水冷结束后,气冷阀打开,模腔进入空气使模腔内残留冷却水排出,并使产品与模具之间产生松动,以便下面脱模和产品外部干燥。

13

一次真空

真空泵打开,泵前端注入密封夜电磁阀打开,排水阀关闭,真空排水阀关闭(现在多为舌片式单向阀控制),管路上各阀门关闭,真空阀打开。

真空的作用使模内的负压迅速上升,使模具内的残水、产品内部和表面的水分都蒸发成气体排出体外从而使产品进一步冷却并使其含水率降低,为后期的烘干节约时间。

真空的作用对快速料(如303料)特别明显,水冷只对产品表面进行冷却,对于产品内部颗粒与颗粒之间空隙所含的热空气,水是需要长时间才能冷却下来。

但真空却能短时间内把热空气抽出,从而节省时间。

普通料如203料颗粒比较大,在加热过程中颗粒表面熔结的好,形成一层外壳,真空也很难把颗粒内的热空气抽出,这就要求调试人员对不同尺寸的产品的熔结度把握程度,一般产品熔结度要求在80%左右,使产品颗粒与颗粒牢靠的结合在一起,又不使颗粒表面外壳形成的太密,这样才能发挥真空负压的效果。

如果真空利用的好,可以大大的节约水冷的时间,使产品更加干燥。

提高产品生产速度。

14

脱模

两边排水阀关闭,移模真空关闭,移模吹气阀开,移模风进入模腔,增加模内压力,使产品离开模具,同时固模真空阀打开吸附产品于固模内,辅助产品离型。

如果两次脱模则先吸附移模,再吸附固模,排水阀和真空阀依次关、闭。

15

离型吹气

当模具打开后,脱模框推住顶杆快要顶到产品时的行程距离即为离型吹气的设定距离,这时固模吹气吹入空气,使产品与模壁之间产生松动,有助于产品被顶杆推出离型。

16

开模停止

模具全部打开到下一个工序循环开始之间的停等时间。

产品质量缺陷及分析

表面现象

原因分析

解决方法

飞边

产品出现过量的飞边和毛刺。

入料间隙过大,模具配合不好。

减小入料缝隙,修改模具,减小关模慢速设定值,使料枪不要开的太早。

面汚

表面有油污,手印。

产品跌落时碰到导杆,机架,调试人员用汚手拿产品。

清理导杆机架,手拿产品时要洗干净。

缺料

产品有不饱和现象,局部出现明显的断裂现象。

入料时间不足,间隙小,料桶有料团,料桶排气或底阀未开,料枪未开或开的太慢,模腔内有积水。

空压低

观察料枪返料时间,调整时间,调整间隙,清理料桶,修阀,换修料枪,增加真空时间或预吹时间,排尽模内积水,检查空气压力。

夹模

产品未脱落,再次合模时压坏产品,以脱模未掉下

顶杆未顶住产品,弹簧未回位夹料,脱模方法选择不对,行程设定未到位,拾产品者未发现。

调整脱模支架,更换弹簧,重新选择方法,调试行程,加强员工责任心。

产品顶破

顶杆将产品顶破,产品背面有明显破洞、

顶杆弹簧没有回位夹料,固模加热时间太长或水冷时间太短,顶杆未同时顶,固模没有预吹。

跟换弹簧,降低蒸汽压力或检查蒸汽阀是否泄漏,加水冷时间,调整顶杆接杆螺丝长度,检查固模吹气,或者是否与离型吹气设定值一致。

颗粒松散

表面局部颗粒连接不良,用手轻拂有泡沫颗粒掉

蒸汽加热时间不够或压力太低,原料过期或预发后放置太长,料轻或进料不长,模腔有水或模具严重泄露。

调加热时间和压力,改用合适倍率的预发料,减少原料放置时间,修理模具,消除积水现象,更换模具密封条。

收缩变形

产品表面局部或全部萎缩凹陷,产生变纹状裂痕,表面粗糙,有折痕。

用料克重太轻,水冷时间太长,气冷压力太高,进料不足(料枪不灵或模具积水太多),入料间隙太小,蒸汽压力太高。

更换高倍率的原料,适当减少水冷时间,加大入料间隙,调整气冷压力或时间,调整蒸汽压力至合适。

发泡时间长

蒸汽压力低,排水阀或真空阀关闭不严,蒸气中含水过多。

蒸汽压力低,排水阀或真空阀关闭不严,蒸汽中含水过多。

检查蒸汽压力,阀门是否开到位,检查排水或真空蝶阀的传动、密封和控制气管,检查蒸汽管道疏水阀。

产品外观

产品表面颗粒有一个个圆包,产品厚度不均,

颗粒小圆包,用手抹,产品平,原包消失则是水冷不足,手抹不平,仍有圆包则是发泡时间不足,产品局部厚度明显比别处厚。

加水冷时间,调整蒸汽压力,观察模具是否变形损坏,模具有无夹料或是模面螺丝松动。

机器故障及排除

机器无法启动

1左右安全门未关好

2紧急停止未复位

3暂停开关未复位

4电机故障或断路

5产品设定模数

6高压油泵未动作或线圈烧坏

7电压太低或热过载跳脱

1关好左右安全门

2检查各开关

3检查电机或热继电器

4模数设定取消或归零

5检查高压线圈是否烧坏或有无电压,油泵高压端键销是否磨坏。

6检查电路电压,调整热继电器至合适电流。

模具开合速度慢

1油路压力不足,流量小,涉及泵、单向阀、油缸活塞密封、管路和安全阀2润滑不畅

1检查可能涉及的油路元件、阀、和密封件是否泄露。

2导柱是否缺油导柱套是否脱落。

加热时有退模现象

1油压不足

2蒸汽压力太高

3密封件坏

1调整压力在100~120kg/cm2范围

2降低蒸汽压力

3跟换油缸内Y型密封件和阀门密封

料桶抽料不畅

1电机坏

2热继电器跳脱

3风机叶片卡住

4料桶吸料未开

5料桶排气未关

6料桶底阀未关

7吸料管堵住

8吸料滤网堵住

1查看电机和继电器

2查看各阀

3清理料管和滤网

加料不正常

1料桶内有异物

2料桶排气未开

3排气开但滤网堵

4进料时,模具内空气不能顺利排出

5料枪布置不合理

6入料电磁阀动作不畅

7制品设计壁厚太窄

8空气中含水太多

9料枪开关太慢

10入料电磁阀开起的太小,空气流量不足

1清理异物

2查看阀和滤网

4模具汽塞堵塞,入了间隙太小,管道排气阀未开。

5重新布置料枪

6更换电磁阀

7更改产品

8消除空气中的水

9更换料枪

10更换阀门或更换膜片或压力小弹簧。

空压机故障与排除

项目

故障情形

可能发生的原因

排出方法

一

无法启动(电器故障灯亮)

1保险丝烧毁

2保护继电器动作

3启动继电器故障

4启动按钮接触不良

5电压太低【高】

6电动机故障

7机体故障

8欠相保护继电器动作

1更换保险丝

2继电器复归,从新调整电流至适合位置

3检查按钮式更换

4检查电流

5检查电机

6手动机体,若无法转动时,请联络复盛公司7检查电源线接点

二

运转电流高压缩机自行停机

1排气压力高

2电压太高(低)

3润滑油油品不好

4油细分离器堵塞(润滑油压力高)

5电机故障

1查看压力值如超过设定压力,调整压力设定参数。

2检修电源

3更换油品

4更换油细分离器

5检查电机轴承等部

三

运转电流低于正常值

1空气消耗量太大(压力在设定值以下)

2空气滤芯堵塞

3进气阀动作不良(蝶形阀卡住不动)

4容调阀调整不当

1检查管道有无泄露

2清理或更换空气滤芯

3检修进气阀

4重新设定压力值

四

排气温度低于正常值(低与70度)

1环境温度低

2温度传感器故障

3热控制阀故障

1停风扇或向室内排热风

2更换温度传感器

3更换热控阀

五

排气温度高空压机自行停机高温指示灯亮

1润滑油不足

2环境温度高

3冷却器堵或散热不好

4冷却风扇坏或未开启

5防尘网脏

6温度传感器坏不灵

1检查油面不足添加

2设法降低环境温度

3清理油冷却器

4查看风扇是否烧毁

5清理防尘网

6更换温度传感器

六

七

空气中含油份高,无负荷时空气滤芯冒烟

气压升不上来

1油面太高

2油细分离器损坏

3回油管限流孔堵塞

1空气滤芯堵塞

2防尘网堵塞

3进气蝶阀动作不好

4油细分离器堵塞

5压力维持阀动作不好

1检查油面

2更换油细分离器

3拆管清洗

1清理空滤

2清理防尘网

3检修进气蝶阀

4更换油细分离器

5拆卸后检查阀座及止回阀阀片是否磨损如磨损更换,弹簧不行换

真空泵故障及排除

故障情行

真空马达不动

可能发生的原因

1接线不良或断线

2保险丝烧毁

3热过载跳脱

排除方法

1检查电路

2更换保险丝

3调整电流至合适位置

泵消耗电流过大

1泵内有异物

2电机烧坏

3轴承卡住

4泵内注入的水过多

1泵内可能有异物或水垢多

2检查电机

3检查泵和电机传动

4减少注入水量

真空度不高

1注入泵内的水不够

2泵太小

3机械密封有破损

4泵体前端密封垫圈破损

5管道泄露

6管道过滤器堵塞

1加大注水量

2更换合适的泵

3更换机械密封

4更换密封垫圈

5检查管道并修复

6清理过滤器滤网

声音异常或噪音过高

注入泵内的水温过高或系统真空度太高产生旋窝真空噪音或真空箱内水位高未排尽。

降低水温或装上真空破坏阀清除漩涡真空的噪音,另设法排尽真空箱内的水。

原料性能表

1按EPS树脂燃烧特性分二类:

普通级(E)、阻燃级(F)。

2按EPS树脂颗粒度大小分为如下五种基本规格:

规格

平均粒径范围(mm)

103

1.6~2.5

203

1.0~1.8

303

0.8~1.3

403

0.6~1.0

503

0.3~0.8

另:

巴斯夫203相当于龙王SA料,

巴斯夫303相当于龙王SB料。

连座电磁阀排列和对应线号

序号

阀名

线号

序号

阀名

线号

序号

阀名

线号

1

排气

45或89

11

移模真空

34

21

低压调压阀

24

2

固模蒸汽

26

12

固模真空

35

22

无泄漏阀

25

3

移模蒸汽

27

13

固模吹气

30

23

气冷

36或81

4

固模水冷

28

14

移模吹气

31

24

抽芯

37或81

5

移模水冷

29

15

左安全门

04

25

真空马达

38或82

6

吸料

38或83

16

右安全门

14

26

入料马达

39或83

7

料桶排气

40或84

17

油压马达

20

27

料枪

43或87

8

出料底阀

41或85

18

关模

21

28

入料

44或88

9

固模排水

32

19

开模

22

10

移模排水

33

20

高压调压阀

23

注:

作为调试人员必需对机器的性能有充分的了解,和所涉及的阀门管路电器元件作用有充分的认识。

在平时工作中有些小事是不容忽视的,如小的空气泄露,如果你不及时处理,会对整个机台产生影响。

因为小的泄露逐渐会使主管道压力降低,会使别的机台产生入料不足、脱模不良、阀门打不开等现象,你会增加时间或压力,但又会使别的机台出现同样的毛病,如此恶性循环,就会使大部份机台问题不断,所有的产品生产速度下降废品增多。

水和蒸汽也是同样的道理。

成型所需系统及匹配

1蒸汽蒸汽主要用于加热EPS,其中93%用于加热模具,4~6%用于加热EPS(EPS熔结度为75~85%),2%为管道损失和泄漏。

系统压力要求为5~5.5kgf/cm2。

2压缩空气压缩空气用于入料、阀门控制(占空气使用55%)和气冷·脱模(占空气使用45%)。

压缩空气压力要求4.5~5.5kgf/cm2。

空压机和成型机匹配:

0.9m3/10001.2m3/14001.6m3/1800

3循环水循环水主要用于产品水冷和真空冷却。

系统压力为2.5~3.5kgf/cm2。

冷却水温为45~60度。

如果使用两路用水则真空冷却水为25度

左右。

循环水系统工程计算举例

例某成型机,冷却水管径为DN65,试计算最大小时流量?

因为一般成型机技术说明中均只给出冷却水的管径值而不标出水的流量,所以本题的解法常用。

解;介质重量流量计算公式;Dn=594.5MM式中Dn---管道内径MMG----介质流量t/hU---介质比容m3/kgW---介质流速t/h

因已知DN65,查管道资料,取无缝钢管,则有直径76*4,

那么Dn=76-(4*2)=68mm。

管道的最大小时流量,就是对应允许最大流速的流量值,冷却水的允许流速值为0.5~2.5m/s。

故W取2.5m/s,水的比容:

U=0.001m3/kg,上述代入公式,计算可得G=32.5t/h。

*进水总管道的计算方法是:

首先我们计算每台的每个周期的用水量,按70%的同时率计算,计算总进水管径。

*回水管考虑回水热气形成的背压及回流速,回水管口径不小于进水管的2倍,并且回水管建立排气机构。

机修操作注意规范

一白班检查所有的夹板螺栓要夹紧,不足时要及时补充;机器导杆每天要刷油,脱模导杆可以隔一天刷油一次;紧夹板的同时要观察模具两边模芯和螺栓,发现螺栓松动要及时上紧或更换;发现模芯有松动现象要及时处理或上报。

二装夹模具时,模具下端支撑螺柱一定要顶紧,固模后靠板一定要垫平,以防产品超厚。

移模固定后合模时葫芦不能拉的太紧以防模具错位,产生飞边。

模具装好后,检查模腔内有无遗留工具;拆卸模具时,夹具拆完后仔细检查有无遗留其他物品。

三进排管道接口一定要拧紧,减少漏水漏气,软管要理顺不能折乱,需要更换软管要及时更换。

四在装配顶杆和料枪时,不能有凹进固模模芯表面现象;尽可能保证产品表面平整,即产品表面不能有凸台,但产品表面凹进深度不允许超过1毫米。

调整完毕后,料枪座和顶杆套要固定好。

五模具间隙调试适中,不能出现跑料现象,入料不足时尽量不要加模具间隙,检查其他是否有问题,间隙加大反而影响发泡时间和水冷时间且产品中间容易夹生。

脱模距离不能离的过远,视产品高度调整,以免开模距离过大造成时间上浪费以及产品离型后撑不下来的现象。

六除特殊产品外不要选择二次入料和二次脱模,在调试过程中,入料时间和吹气时间尽量缩短,不要过多消耗空气量,以保持整体空气压力。

如时间长消耗空气量大,则入料难、脱模难。

水冷时间不宜过长,时间长则模具温度低,下一模加热时间就长,消耗的蒸汽就多,整体管道压力就低,下一个循环就需更长的时间,如此恶性循环,生产量就很难提高。

谢谢大家

仔细阅读