湿热灭菌柜验证方案.docx

《湿热灭菌柜验证方案.docx》由会员分享,可在线阅读,更多相关《湿热灭菌柜验证方案.docx(24页珍藏版)》请在冰豆网上搜索。

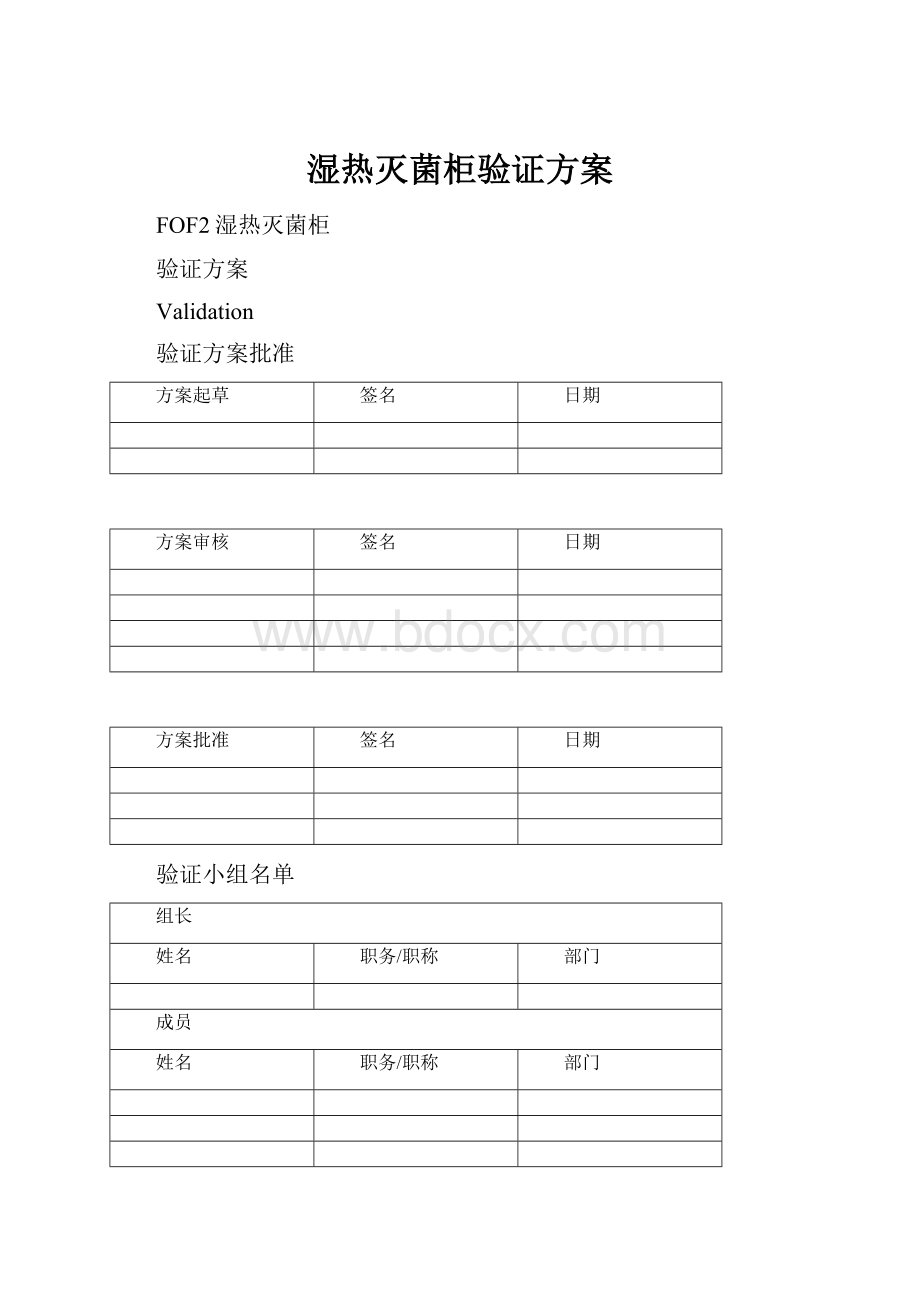

湿热灭菌柜验证方案

FOF2湿热灭菌柜

验证方案

Validation

验证方案批准

方案起草

签名

日期

方案审核

签名

日期

方案批准

签名

日期

验证小组名单

组长

姓名

职务/职称

部门

成员

姓名

职务/职称

部门

5.4安全

引言

1概述

设备名称:

FOF2型湿热灭菌柜生产厂家:

意大利FEDEGARIAUTOCLAVIS.p.A

设备型号:

FOF2THEMA3出厂日期:

27-06-1997

箱体体积:

660×660×1000系列号:

NF1436ED

本灭菌柜是适合于固体(小针灌装机的可拆洗的不同部件)、液体、过滤器、衣服、铝盖及空气过滤器在线灭菌的通用灭菌设备。

我公司主要用来灭菌过滤器及小针灌装机可拆洗的部件。

灭菌时,须将产品放置在FEDEGARI公司专门设计的不锈钢架子里。

架子共分三层,装载后,用不锈钢的小车将架子推进灭菌柜里进行灭菌。

本灭菌柜采用流通饱和蒸汽灭菌。

灭菌程序基本可以分为:

准备、加热、保温灭菌、真空冷却、箱体压力回到大气压几个阶段。

灭菌工艺控制系统为THEMA3计算机自动控制系统。

灭菌程序设定为:

小针灌装机可拆洗的部件为121℃40min;过滤器为121℃40min。

灭菌柜配备有7个温度探头。

TE-1装载排气口;TE-2、TE-3TE-4、TE-5为活动的产品探头,TE-7为空气过滤器探头、TE-8为夹层探头。

在这7个探头中,除TE-5输出到安全温度计以外,其余均输出到显示器。

灭菌过程的温度用安全温度计来记录。

2本公司设备编号及位置

本公司设备编号:

房间号:

3主要技术参数

−电源380V3PHASE,50Hz

−饱和蒸汽2bar

−压缩空气流量:

35L/sec

−真空泵冷却水1.5bar

−最大操作压力3.5absbar

4验证目的

−检查并确认该设备所用材质、设计、制造符合GMP要求;

−检查该设备的文件资料齐全且符合GMP要求;

−检查并确认设备的安装符合生产要求、公用工程系统配套齐全且符合设计要求;

−确认该设备的各种控制系统功能符合设计要求;

−确认该设备在稳定的操作范围内能稳定的运行且能达到设计标准;

5安装图

FOF2湿热灭菌柜

安装确认

InstallationQualification

6文件资料

下列文件资料齐全,并且符合GMP要求

文件/资料

存放地点

采购定单

设备验收记录

FOF2型湿热灭菌柜操作手册

FOF2型湿热灭菌柜技术手册

FOF2型湿热灭菌柜操作程序

FOF2型湿热灭菌柜清洁程序

FOF2型湿热灭菌柜维修保养程序

验证结果

执行人:

日期:

复核人:

日期:

7主机安装

7.1检查并确认设备的材质符合GMP要求

结果:

7.2确认机器无外观缺陷和损坏

结果:

7.3确认主机已安装稳固

结果:

7.4确认设备安装位置有充分的回转空间和维修空间

结果:

7.5确认设备与界面安装的密封性符合要求

结果:

7.6确认设备的设计制造符合合同要求

结果:

7.7确认设备安装的空间符合GMP要求

结果:

7.8确认设备的安装符合国家有关压力容器的安装要求

结果:

结论:

执行人:

日期:

复核人:

日期:

8辅助设备的安装

8.1确认主控柜与主机连线正确

结果:

8.2确认压缩空气系统与主机连接正确且运行正常

结果:

8.3确认真空系统与主机连接正确且运行正常

结果:

结论:

执行人:

日期:

复核人:

日期:

9公用工程安装

9.1电源确认

检查并确认主机电源为380PC

结果:

检查并确认PLC电源为24V

结果:

9.2压缩空气检查并确认压缩空气的质量符合要求

验证内容

项目

设计要求

实际安装

备注

空气质量

无油、无水、无菌

压力

大于5.5bar

连接管道直径

内径10mm,外径18mm

管道材质

不锈钢

结果:

9.3纯蒸汽

检查并确认设备与纯蒸汽的连接正确并符合设计要求

验证内容

项目

设计要求

实际安装

压力

1.5~2.0bar

连接管道直径

内径10mm,外径18mm

管道材质

不锈钢

结果

9.4冷却水检查并确认冷却水的安装和质量符合下列要求

验证内容

项目

设计要求

实际安装

温度

8~14℃

压力

大于2bar

连接管道直径

内径10mm,外径18mm

管道材质

不锈钢

结果

结论:

执行人:

日期:

复核人:

日期:

10仪器仪表、空气处理系统的确认

10.1过滤器的完整性确认

检查并确认过滤器与设备的连接正确并经过完整性测试

验证内容

检查项目

1

2

3

检查结果

尺寸规格

生产厂家

孔径

完整测试文件或证书

备注

结果

10.2压力表

检查并确认设备的各种压力表连接正确并通过校验,且现场校验合格。

验证内容

仪器名称

箱体压力表

夹层压力表

生产厂家

数量

校正文件或证书

检查结果

现场校验合格证存放地点

结果

10.3温度探头

检查并确认设备的温度探头连接正确并通过校验。

验证内容

检查项目

TE-1

TE-2

TE-3

TE-4

TE-5

TE-7

TE-8

生产厂家

位置

校正文件或证书

检查结果

备注

结果

10.4安全温度计的校验

检查并确认设备的安全温度计安装正确并通过校验。

验证内容

项目

安全温度计

检查结果

备注

生产厂家

数量

校正文件或证书

结果

结论:

执行人:

日期:

复核人:

日期:

FOF2湿热灭菌柜

运行确认

OperationQualification

密封门的开关与安全温度计的连接

验证目的:

确认密封门系统正常,门与安全温度计的连接正常。

验证标准:

1在灭菌的第一阶段,如果柜门没有关闭,灭菌不能自动进行。

2安全温度计的设定温度为75℃,在灭菌循环结束时,如果温度高于75℃,按开门键不能打开柜门。

3在从灭菌循环的第二阶段开始到循环结束时,密封门不能被打开。

程序与记录

1按FOF2湿热灭菌柜操作程序开机,执行灭菌循环3(1.11)。

在循环的第一阶段,柜门没有关闭时,屏幕上关于门的的提示信息为:

“门没有关闭”,实际的提示信息为:

。

2在循环的下列显示阶段按开门键,结果记录如下:

阶段

结果

PHASE2(温度在室温~121℃之间)

PHASE5(温度在121℃)

PHASE7(温度在121℃~设定温度)

PHASE9(温度在75℃以下)

3在循环结束,箱体温度低于75℃以下时,屏幕上关于门的提示信息为:

“可以打开门”。

实际的提示信息为:

。

验证结果:

执行人:

日期:

复核人:

日期:

紧急停机功能检查

验证目的:

确认紧急停机功能正常。

可接受标准:

1在键盘上的“EMEGENCY”开关没有被激活时,按下它不会发生作用。

2只按EMEGENCY键时,5分钟后,循环继续进行。

3程序循环过程中,按键盘上的“EMEGENCY”开关时,然后按“STOP”,程序停止循环,但电源不被切断。

4程序循环过程中,按“紧急停止”物理开关,程序立即停止循环,并且电源被切断。

程序与记录:

1.按FOF2湿热灭菌柜操作程序开机,执行灭菌循环3(1.11)。

激活“EMEGENCY”开关。

2.在PHASE5=STERILIZATION阶段,按键盘上的“EMEGENCY”开关:

项目

设定情况

实际情况

声音

有报警声

屏幕上的提示信息

人为的紧急情况

5分钟以后的观察

循环继续进行

3.按键盘上的“EMEGENCY”,然后按“STOP”

项目

设定情况

实际情况

声音

有报警声

屏幕上的提示信息

人为的紧急情况

5分钟以后的观察

循环停止,但电源没有关闭

4.重新开机,按FOF2湿热灭菌柜操作程序开机,执行灭菌循环3(1.11)。

5.在循环开始后的任一阶段,按下“紧急停止”物理开关:

项目

设定情况

实际情况

是否关机

程序循环停止,电源关闭

结果分析与判断:

执行人:

日期:

复核人:

日期:

真空度及灭菌腔室内泄露试验

验证目的:

确认真空状态下灭菌柜内泄露正常。

可接受标准:

抽真空后暴露10min,腔室内压力变化应<1.3mbar/min。

程序和记录

根据湿热灭菌柜SOP的方法,选择循环程序1。

项目

制定标准

实际情况

目标真空度

0.08bar

真空稳定时间

10min

泄露测试时间

16min

最大压力上升泄露测试

0.02bar

打印的运行数据及曲线:

结果分析与判断:

执行人:

日期:

复核人:

日期:

温度控制器及温度记录仪误差试验

验证目的:

检查程序运行过程温度显示记录值与热电偶指示数之间的误差及程序控制时间与标准计时器之间的误差均符合设计要求和允许的误差范围。

验证标准:

允许的误差范围为0.5%。

程序与记录

1.验证设备的校正

1.1校正单位:

××××××

1.2校正规程号:

××××××

1.3校正用标准仪器:

仪器名称

生产厂家及型号

备注

油浴

冰点槽

标准温度计

1.4需校正的验证设备:

设备名称

生产厂家及型号

数量

校正结果

备注

验证前

验证后

多点数据显示记录仪

1

铂电阻

7

2.将经过校正的7个温度探头编好号固定在灭菌柜箱体内的不同位置。

温度探头的放置位置如下:

TE-1、TE-2、TE-3、TE-4、TE-5、TE-7、TE-8附近各一支,TE-2、TE-3、TE-4、TE-5与相应的验证探头应放分别有四支放置在蒸汽入口处和抽真空口,另外还应有四支放置在箱体的任意位置,从而使温度的检测具有良好的代表性。

3.根据湿热灭菌柜SOP的方法,选择循环程序3。

设定121℃40分钟灭菌,试验前后都要将温度探头放进冰点槽和油浴缸中进行校正。

灭菌柜运行数据:

验证控制器记录的数据

第一次运行数据及曲线:

第一次运行数据

第二次运行打印数据:

第二次运行数据

第三次运行打印数据:

第三次运行数据

结果分析与评价:

执行人:

日期:

复核人:

日期:

空载热分布试验

验证目的:

在设备空载的情况下,检查腔室内的热分布情况,调查可能存在的冷点。

验证标准:

最冷点温度与腔室平均温度之差应≤±1℃。

程序与记录

1.验证设备的校正

1.1校正单位:

××××××

1.2校正规程号:

××××××

1.3校正用标准仪器:

仪器名称

生产厂家及型号

备注

油浴

冰点槽

标准温度计

1.4需校正的验证设备:

设备名称

生产厂家及型号

数量

校正结果

备注

验证前

验证后

多点数据显示记录仪

1

铂电阻

10

2.将经过校正的10个温度探头编好号固定在灭菌柜箱体内的不同位置。

温度探头的安放位置包括可能的高温点及低温点,如蒸汽入口处和抽真空口。

另外的均匀的放在小车的不同层,所有的温度探头都不能与柜体表面接触,从而使温度的检测具有良好的代表性。

3.根据湿热灭菌柜SOP的方法,选择循环程序3.设定121℃40分钟灭菌,试验前后都要将温度探头放进冰点槽和油浴缸中进行校正。

4.探头位置如下图:

探头号探头位置

14-B-II

24-C-III

34-A-1

43-A-I

53-D-IV

62-B-III

72-A-I

81-B-II

91-C-IV

101-A-I

5.灭菌柜运行数据验证控制器的运行数据:

第一次运行打印数据:

第一次运行数据:

第二次运行打印数据:

第二次运行数据:

第三次运行打印数据:

第三次运行数据

结果分析与评价:

执行人:

日期:

复核人:

日期:

负载热分布试验

验证目的:

在设备装载灭菌物品的情况下,将温度探头放在被灭菌的物品以外,确认灭菌柜内空气的热分布均匀性并确定装载中空气的“最冷点”。

验证标准:

1调查热分布均匀性

2.确定最冷点的空气的F0≥15。

程序与记录

1.验证设备的校正

1.1校正单位:

××××××

1.2校正规程号:

××××××

1.3校正用标准仪器:

仪器名称

生产厂家及型号

备注

油浴

冰点槽

标准温度计

1.4需校正的验证设备:

设备名称

生产厂家及型号

数量

校正结果

备注

验证前

验证后

多点数据显示记录仪

1

铂电阻

10

2.将经过校正的10个温度探头编好号固定在满载的灭菌柜箱体内的不同位置。

温度探头的安放位置包括由空载热分布确定的高温点及低温点。

另外的均匀的放在小车的不同层,所有的温度探头都不能与柜体表面接触。

装载时应选用最难穿透物质的最大装载,从而使温度的检测具有良好的代表性。

3.根据湿热灭菌柜SOP的方法,选择循环程序3.,设定121℃40分钟灭菌,试验前后都要将温度探头放进冰点槽和油浴缸中进行校正。

4.探头位置如下图:

探头号探头位置

14-B-II

24-C-III

34-A-1

43-A-I

53-D-IV

62-B-III

72-A-I

81-B-II

91-C-IV

101-A-I

5.灭菌柜运行数据:

验证控制器运行数据:

第一次运行打印数据:

第一次运行数据:

第二次运行打印数据:

第二次运行数据

第三次运行打印数据:

第三次运行数据

结果分析与评价:

执行人:

日期:

复核人:

日期:

热穿透试验

验证目的:

在热分布试验的基础上,将温度探头放在待灭菌的物品中,确定灭菌物品的F0值符合要求。

验证标准:

确定最冷点产品的F0≥15。

程序与记录

1.验证设备的校正

1.1校正单位:

××××××

1.2校正规程号:

××××××

1.3校正用标准仪器:

仪器名称

生产厂家及型号

备注

油浴

冰点槽

标准温度计

1.4需校正的验证设备:

设备名称

生产厂家及型号

数量

校正结果

备注

验证前

验证后

多点数据显示记录仪

1

铂电阻

10

2.将经过校正的10个温度探头编好号固定在满载的灭菌柜箱体内的不同位置的产品中。

温度探头的安放位置与负载热分布相同,但所有的温度探头都应插在产品中并应与产品表面接触。

装载时应选用最难穿透物质的最大装载,从而使温度的检测具有良好的代表性。

3.根据湿热灭菌柜SOP的方法,选择循环程序3.,设定121℃40分钟灭菌,试验前后都要将温度探头放进冰点槽和油浴缸中进行校正。

4.探头位置如下图:

探头号探头位置

14-B-II

24-C-III

34-A-1

43-A-I

53-D-IV

62-B-III

72-A-I

81-B-II

91-C-IV

101-A-I

5.灭菌柜的运行数据验证控制器的运行数据:

第一次运行打印数据:

第一次运行数据

第二次运行打印数据:

第二次运行数据

第三次运行打印数据:

第三次运行数据

结果分析与评价:

执行人:

日期:

复核人:

日期:

FOF2湿热灭菌柜

性能确认

PerformanceQualification

生物指示剂验证试验

验证目的:

确认灭菌方案是否合理

验证标准:

1.验证设定的灭菌是否赋予产品所必须的标准F0值,即F0≥15。

2.验证灭菌产品的微生物存活概率低于10-6,即无菌保证值≥6。

程序与记录

1.所选定的生物指示剂为:

嗜热脂肪芽孢杆菌。

2.测定所选用生物指示剂的D值(另见报告单)。

3.标定菌液浓度,稀释制备样品。

3.1依据公式:

F0=D121×lgN;(N为每瓶样品中应接种得孢子数)

得出N=F0/D121。

3.2接种的样品数为20瓶,另外还有阳性对照品两瓶,阳性对照品中的孢子数为:

50只/瓶。

4.将样品编好号,尽可能放在灭菌柜的“冷点”。

其它位置的装载待灭菌的产品。

5.根据湿热灭菌柜SOP的方法,选择循环程序3,设定以121℃40来控制灭菌。

6.将灭菌后的样品无菌过滤,置50~60℃培养48h、计数。

阳性对照组应明显长菌,否则,验证试验无效。

7.共进行3次孢子试验。

试验结果应一致,否则应分析原因或重作。

8.验证数据

项目

第一次验证

第一次验证

第一次验证

孢子数

标准

应<10-6

应<10-6

应<10-6

实际

F0值

标准

F0>15

F0>15

F0>15

实际

注:

实际的F0=D121(lgN0-lgP)计算,P为微生物的存活几率。

结果分析及评价:

执行人:

日期:

复核人:

日期:

验证结论及评价

评价人:

日期:

验证报告批准书

批准人

签名

日期