生产工序生产工序流转卡.docx

《生产工序生产工序流转卡.docx》由会员分享,可在线阅读,更多相关《生产工序生产工序流转卡.docx(32页珍藏版)》请在冰豆网上搜索。

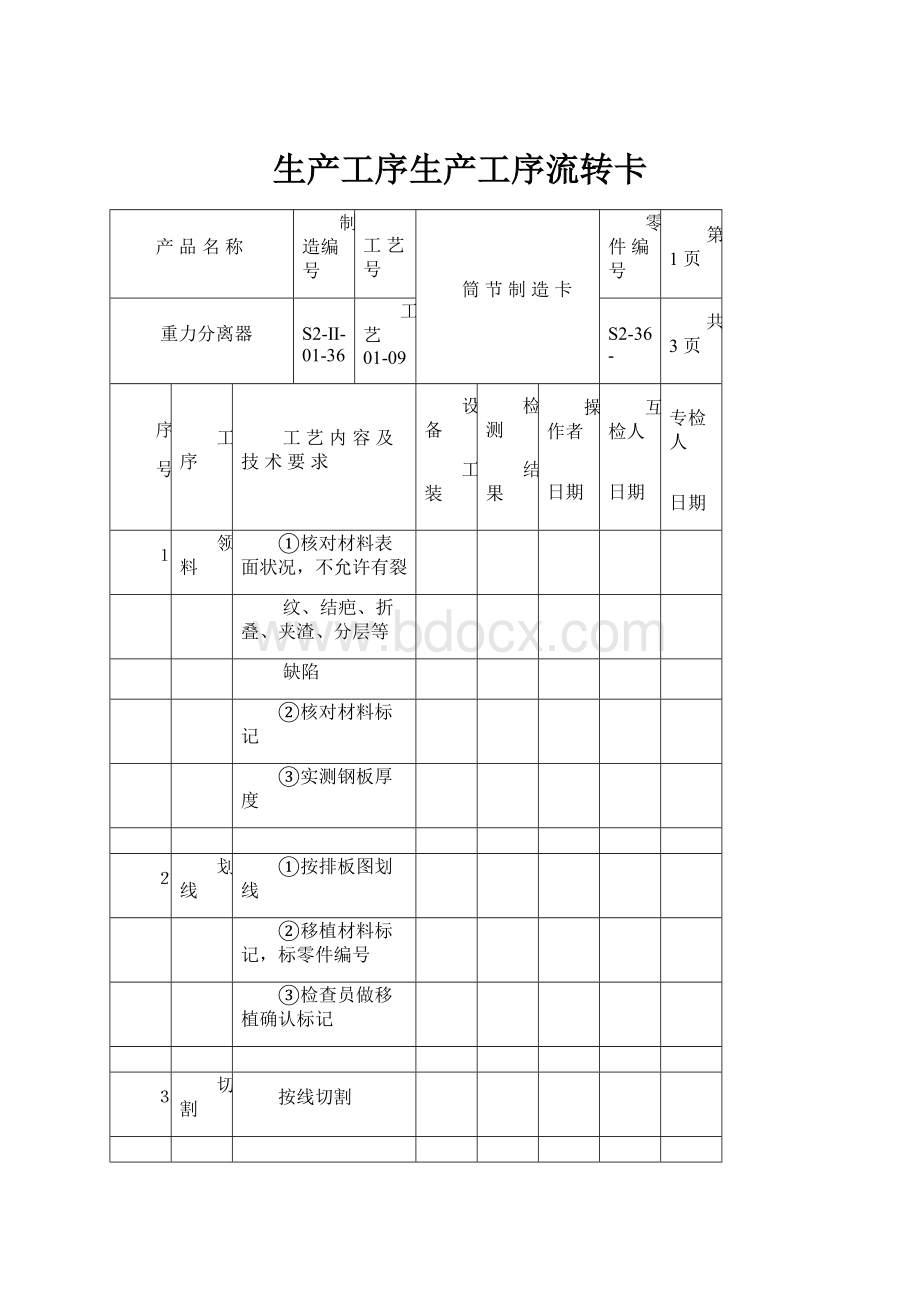

生产工序生产工序流转卡

产品名称

制造编号

工艺号

筒节制造卡

零件编号

第1页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36-

共3页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

1

领料

①核对材料表面状况,不允许有裂

纹、结疤、折叠、夹渣、分层等

缺陷

②核对材料标记

③实测钢板厚度

2

划线

①按排板图划线

②移植材料标记,标零件编号

③检查员做移植确认标记

3

切割

按线切割

4

加工

坡口

按图加工:

单面外坡口

①角度:

300±2.50,钝边:

2mm

②坡口表面不得有裂纹、分层、夹

渣等缺陷

5

检查

钢板长度误差±1mm

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

筒节制造卡

零件编号

第2页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36-

共3页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

钢板宽度误差±1.5mm

对角线误差≤2mm

6

滚圆

按滚圆工艺守则要求滚圆

用T003、A003样板检查压头

及滚圆质量,间隙不大于1mm

7

对接

按要求点焊定位

①在筒节纵缝的延长部位点固试板

②对接间隙1~2mm

③错边量≤2.0mm

④清理坡口两侧小于20mm范围内

的污物

⑤定位焊长度50mm,间距200mm

⑥两端点固引熄弧板

8

焊接

①按焊接工艺卡施焊并填写焊接过

程记录(焊缝编号:

A)

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

筒节制造卡

零件编号

第3页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36-

共3页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

②清除焊接熔渣飞溅物

③打焊工钢印

9

检查

按要求检查A焊缝外观质量

①焊缝宽度11±2

②咬边深度≤0.5mm,连续长度

≤100mm,总长不大于焊缝长度

的10%

③焊缝表面不得有裂纹、未焊透、

未熔合、表面气孔、弧坑、未填

满和肉眼可见的夹渣

10

校圆

按滚圆工艺守则校圆

①棱角度E≤2.8mm

②最大最小直径差E≤6mm

11

探伤

采用射线探伤,探伤比例20%,符

合JB4730-94标准Ⅲ级合格。

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

拼焊制造卡

零件编号

第页

共页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

1

加工

坡口

按图加工:

单面外坡口

①角度:

300±2.50,钝边:

2mm

②坡口表面不得有裂纹、分层、夹

渣等缺陷

2

对接

按要求拼接

①拼接间隙1~2mm

②错边量≤mm

③清理坡口两侧小于20mm范围内

的污物

④定位焊长度50mm,间距200mm

⑤点固引熄弧板

3

焊接

①按焊接工艺卡施焊并填写焊接

过程记录

②清除焊接熔渣飞溅物

③打焊工钢印

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

拼焊制造卡

零件编号

第页

共页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

4

检查

按要求检查焊缝外观质量

①焊缝宽度±

②咬边深度≤0.5mm,连续长度

≤100mm,总长不大于焊缝长度

的10%不允许存在咬边

③焊缝表面不得有裂纹、未焊透、

未熔合、表面气孔、弧坑、未填

满和肉眼可见的夹渣

5

修磨

将焊缝磨至与母材齐平

6

探伤

采用射线探伤,探伤比例%,符

合JB4730-94标准Ⅲ级合格。

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

试板制造卡

零件编号

第1页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36-

共3页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

1

领料

①核对材料表面状况,不允许有裂

纹、结疤、折叠、夹渣、分层等

②核对材料标记

③实测钢板厚度

2

划线

①按标准划线

②移植材料标记,标零件编号

③检查员做移植确认标记

3

下料

按线下料(要求按下料工艺守则)

4

加工

坡口

按要求加工:

单面外坡口

①角度:

300±2.50,钝边:

2mm

②坡口表面不得有裂纹、分层、夹

渣等缺陷

5

拼接

在筒节纵焊缝延长部位组对

①对接间隙1~2mm

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

试板制造卡

零件编号

第2页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36-

共3页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

②错边量≤1.5mm

③清理坡口两侧小于20mm范围内

的污物

6

焊接

①采用施焊筒节相同的条件和焊接

工艺同时施焊,并做好记录

②清除焊接溶渣飞溅物

③打焊工钢印

7

检查

按要求检查焊缝外观质量

①焊缝宽度11±2

②咬边深度≤0.5mm,连续长度

≤100mm,总长不大于焊缝长度

的10%

③焊缝表面不得有裂纹、未焊透、

未熔合、表面气孔、弧坑、未填

满和肉眼可见的夹渣

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

试板制造卡

零件编号

第3页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36-

共3页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

13

试验

进行力学和弯曲性能试验

①拉伸试验按GB/T228

②弯曲试验按GB/T232

14

整理

①整理试验记录

②出具报告

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

补强圈制造卡

零件编号

第1页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36-

共1页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

1

领料

①核对材料表面状况,不允许有裂

纹、结疤、折叠、夹渣、分层等

②核对材料标记

③实测钢板厚度

2

划线

①按标准划线

②移植材料标记,标零件编号

③检查员打标记移植确认钢印

3

下料

按线下料(要求按下料工艺守则)

4

煨形

按图纸要求煨形,其圆弧部分应与

壳体贴合,其间隙≤1mm

5

划线

距边缘15mm处划M10×1.5螺孔

6

攻丝

钻φ8.4孔,攻M10×1.5螺孔

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

接管制造卡

零件编号

第页

重力分离器

S2-Ⅱ-01-

工艺01-09

共页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

1

领料

①核对材料表面状况,不允许有裂

纹、结疤、折叠、夹渣、分层等

②核对材料标记

③实测钢板厚度

2

划线

①按标准划线

②移植材料标记,标零件编号

③检查员打标记移植确认钢印

3

下料

按线下料(要求按下料工艺守则)

4

加工

坡口

按图加工单面外坡口

①角度:

300±2.50,钝边:

2mm

②坡口表面不得有裂纹、分层、夹

渣等缺陷

5

滚圆

按滚圆工艺守则要求滚圆

6

对接

按要求点焊定位

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

接管制造卡

零件编号

第页

重力分离器

S2-Ⅱ-01-

工艺01-09

共页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

①对接间隙1~2mm

②错边量≤2mm

③清理坡口两侧不小于20mm范围

内的污物

④定位焊长度50mm,间距200mm

⑤两端点固引熄弧板

7

焊接

①按焊接工艺卡施焊并填写焊接过

程记录

②清除焊接溶渣飞溅物

③打焊工钢印

8

校圆

按滚圆工艺守则要求校圆

①棱角度E≤mm

②最大最小直径差e≤mm

9

探伤

采用射线探伤,探伤比例100%,符

合JB4730-94标准Ⅲ级合格。

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

法兰制造卡

零件编号

第1页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36

共2页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

1

领料

①核对材料表面状况,不允许有裂

纹、结疤、折叠、夹渣、分层等

②核对材料标记

③实测钢板厚度

2

划线

①外圆Фmm,内孔Фmm

②移植材料标记,法兰规格

③检查员做移植确认标记

3

下料

按线下料(要求按下料工艺守则)

4

车

①车外圆Фmm,内孔Фmm

②标记移植,检查员打确认钢印

③按图车成

5

划线

孔中心距Фmm,-Фmm孔

6

钻孔

钻-Фmm孔

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

法兰制造卡

零件编号

第2页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36

共2页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

7

检查

①-Фmm孔,中心距Фmm

②相邻两孔弦长允差≤mm

③任意两孔弦长允差≤mm

④法兰厚度mm

⑤密封面粗糙度

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

法兰盖制造卡

零件编号

第1页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36

共2页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

1

领料

①核对材料表面状况,不允许有裂

纹、结疤、折叠、夹渣、分层等

②核对材料标记

③实测钢板厚度

2

划线

①外圆Фmm

②移植材料标记,法兰盖规格

③检查员打标记移植确认钢印

3

下料

按线下料(要求按下料工艺守则)

4

车

①车外圆Фmm

②标记移植,检查员打确认钢印

③按图车成

5

划线

孔中心距Фmm,-Фmm孔

6

钻孔

钻-Фmm孔

注:

“检测结果”一栏由操作者填写。

编制:

审核:

产品名称

制造编号

工艺号

法兰盖制造卡

零件编号

第2页

重力分离器

S2-Ⅱ-01-36

工艺01-09

S2-36

共2页

序

号

工序

工艺内容及技术要求

设备

工装

检测

结果

操作者

日期

互检人

日期

专检人

日期

7

检查

①-Фmm孔,中心距Фmm

②相邻两孔弦长允差≤mm

③任意两孔弦长允差≤mm

④法兰盖厚度mm

⑤密封面粗糙度