尼龙6聚合工艺.docx

《尼龙6聚合工艺.docx》由会员分享,可在线阅读,更多相关《尼龙6聚合工艺.docx(12页珍藏版)》请在冰豆网上搜索。

尼龙6聚合工艺

尼龙6聚合工艺

PA6聚合生产技术

本文叙述了国外PA6聚合生产工艺与设备,介绍了几种常用的聚合方法及特点,并进行了对比。

德国Zimmer公司,KartFischer公司,瑞士Inventa公司,意大利Noy公司,德国Aqufil公司等的工艺技术设计合理,所生产的产品质量较好,分子量分布均匀。

其设备特点是在聚合管内广泛采用静态混合器或整流器。

萃取塔采用狭缝式结构,干燥塔采用热氮气干燥,聚合过程采用DCS集散系统控制,生产过程全部连续化。

关健词:

PA6聚合先进工艺比较

1938年,德国的PSchlack发明了已内酰胺聚合制取聚已内酰胺(PA6)和生产纤维的技术,并于1941年投入工业化生产。

迄今,已内酰胺聚合工艺在长达半个多世纪的生产过程中,经历了从小容量到大容量,从间歇聚合到连续聚合,设备结构不断改进、完善,工艺技术日趋合理、成熟。

本文就国外几个有代表性的公司所设计的PA6聚合工艺及设备的特点作一综合性的介绍。

1、PA6聚合方法随着新技术的发展,PA6生产装置(包括切片萃取、干燥和废料回收)已进入大型化、连续化,自动化的高科技之列。

PA6聚合技术有代表性的公司有德国Zimmer公司,KartFischer公司,Didier公司,Aqufil公司,瑞士Inventa公司,意大利Noy公司,以及日本东丽、龙尼吉卡公司等。

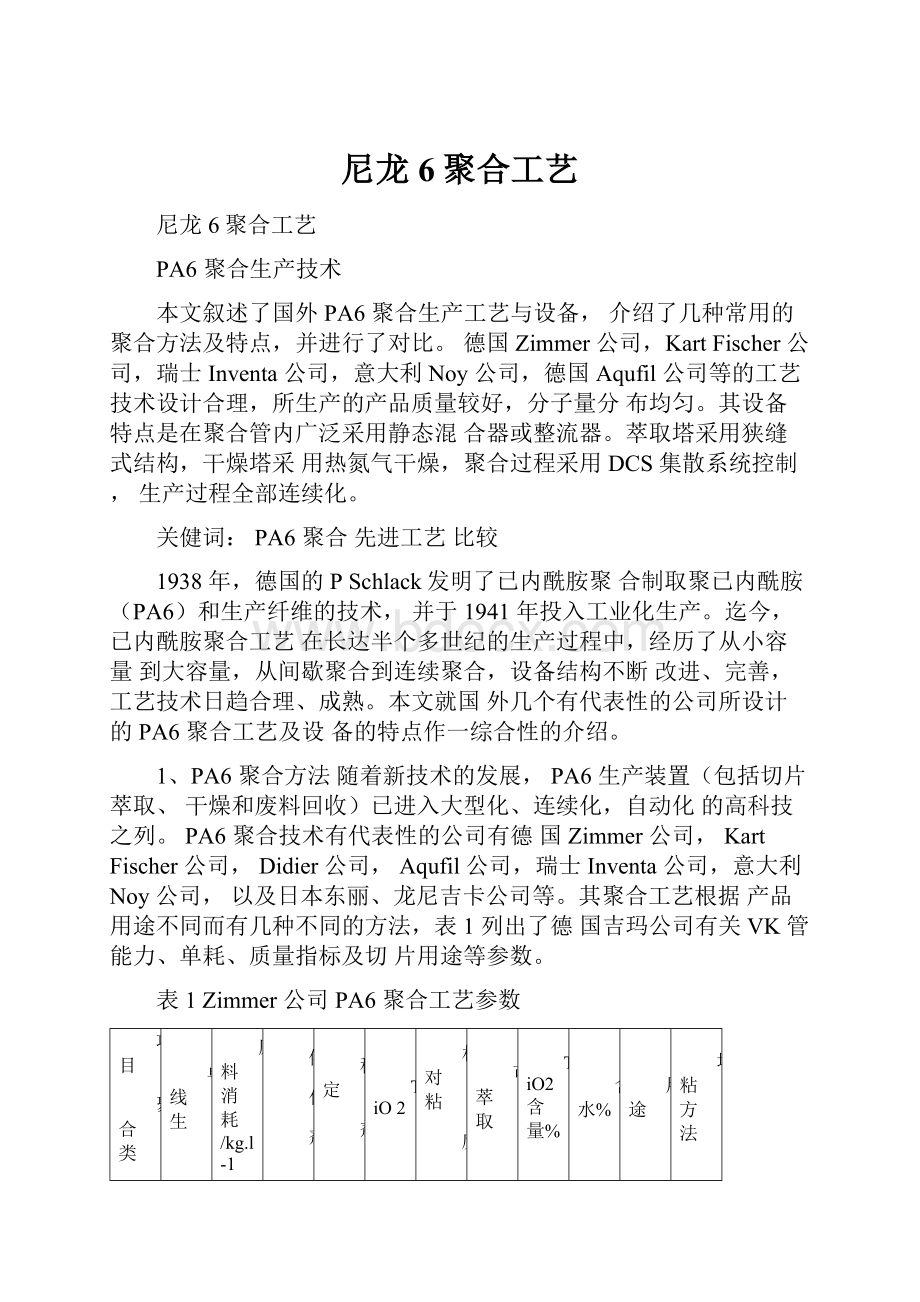

其聚合工艺根据产品用途不同而有几种不同的方法,表1列出了德国吉玛公司有关VK管能力、单耗、质量指标及切片用途等参数。

表1Zimmer公司PA6聚合工艺参数

项目

聚合类

型

单线生

产能力

/t.d-1

原料消耗/kg.l-1已内酰胺

催

化

剂

稳定

剂

TiO2

相对粘

度

可萃取

物含量%

TiO2含量%

含水%

用途

增粘方法

中粘度

10-60

1108

12

1

3.1

2.4-2.6

≤0.6

0-1.5

≤0.08

民用

丝

两段

聚

合,加、

减压

高粘度

10-60

1110

12

0.6

/

2.6-3.4

≤0.6

0-0.6

≤0.08

工业丝,帘子线薄

膜,工程塑料

两段

聚

合,加、减压

高粘度

10-40

1110

12

0.6

/

2.4-2.9

≤0.6

0-0.6

≤0.04

地毯丝,薄膜,工业

丝,工程塑料

干燥都分有固相聚合

高粘度

10-30

1112

12

0.6

0.2

2.4-4.0

≤0.6

0-0.6

≤0.04

塑料、薄膜

干燥都分有固相聚合,特殊催化剂

*不包括回收的已内酰胺

1.1常压连续聚合法该方法用于生产PA6民用丝。

NOY公司特点:

采用大型VK管(○1440mm×1690mm)连续聚合,聚合温度260℃,时间20h。

热水逆流萃取切片中残余单体及低聚物、氮气气流干燥、DCS集散系统控制,单体回收采用萃取水连续三效蒸发浓缩,间断蒸馏浓缩液工艺。

具有生产连续化、产量高、质量好、占地面积少的特点。

是当前世界普遍采用的生产民用丝PA6切片的典型工艺。

1.2二段聚合法

该法由前聚合与后聚合二个聚合管组成,主要用于生产高粘度的工业帘子布用丝。

二段聚合法又分为前聚合高压、后聚合常压;前聚合加压、后聚合减压;前、后聚合均为常压三种方法。

在三种方法中从聚合时间及产物中含单体和低聚体量等比较则以加压、减压聚合法最好(但设备投资大,操作费用最高),高压、常压次之,前、后聚合均为常压最差(但设备投资最省,操作费用最低)、巴陵石化公司鹰山石化石从德国Zimmer公司引进的14600t/aPA6聚合装置为前聚合加压,后聚合减压法,在加压聚合阶段,所配物料混合后进入反应器,在给定的温度下主要进行水解开环反应和部分加聚反应。

该阶段为吸热反应,所需热量由设在聚合管上部的列管换热器通入的气相联苯蒸汽提供,聚合物在加压聚合管中停留4h后进入后聚合器,此时聚合物粘度可达1.7左右。

减压聚合阶段主要进行缩聚和平衡反应。

由于聚合物的最终聚合度与体系中水的含量有关,为了提高分子量必须降低体系中的水的含量。

因此,在减压聚合管上部装有一成膜器,用气态联苯加热,尽可能地除去体系中的水分。

由于缩聚为放热反应,因此,在聚合管的中下段用液态联苯吸收热量,并设有一列管换热器使聚合物温度尽快降至缩聚工艺所需温度。

控制给定温度与项部压力(减压操作),聚合物在反应器内停留10h左右出料。

此时聚合物粘度可达2.8-3.6(可按需要调整)。

聚合物经铸带,水下切粒,连续萃取、干燥后与热稳定剂均匀混合进入挤压机熔融、挤压后纺丝。

该工艺流程特点:

二段式连续聚合、气相联苯加热,液相联苯吸热,减压脱水能保证聚合反应充分,聚合物粘度波动小,分子量分布均匀,有利于提高纤维质量;切片萃取采用新型塔内构件,从而提高萃取效率,萃取水浓度达到10%以上,使回收已内酰胺能耗降低,萃取后切片中可萃取物含量<0.6%;采用氨气逆流干燥流程,切片在密封系统中被连续干燥,效果好,切片含水低,且不受空气氧化,适合于生产安全帽子布所用一步法纺牵联合机,装置原料及公用工程消耗见表2。

表240t/d二段聚合装置原料及公用工程消耗

原料

消耗

原料

消耗

已内酰胺

/kg

1038

压缩空气

/kg

436.03

醋酸/kg

0.56

氮气/kg

30.62

循环水/t

70.35

仪表风/kg

191.48

电/kW.h

1623.3

氢气/kg

0.011

脱盐水

0.18

蒸汽/t(中

1.12

/t(32℃)

压)

新鲜水/t

3.28

低压蒸汽/t

0.28

冷冻水/t

312.26

注:

以生产1t干切片计

1.3间歇式高压釜聚合法该法主要用于生产小批量多品种工程塑料级切片。

其规模10-12t/d;单台釜产量为2t/批。

压力0.7-0.8MPa(最高可达2MPa),切片粘度最高可达4.0,一般为3.8(粘度太高,产量低)。

该方式可用于生产PA6,亦可生产PA66,工艺灵活,便于更换品种,生产弹性化。

缺点是已内酰胺消耗比连续法多1.5%左右,聚合时间长,产物中含萃取物多,特别是低聚体含量大,对生产非常不利。

搅拌的形式对减少聚合反应时间很重要,意大利NOY公司与德国EKATO公司共同开发了高压釜的搅拌器,强化了聚合反应。

1.4固相后缩聚法

这是一种使切片增粘的方法,如果需要在干燥过程中增粘,与VK管连续聚合不同之处是把连续干燥塔分为三段,第一段为干燥塔,第二段为固相后缩聚塔,第三段为冷却塔,并设置三个氮气循环系统,塔内氮气温度为160-180℃(第二段),通过调节氮气温度,使切片粘度从2.5提到4以上,日产20t系列的干燥塔,固相后缩聚时间为8h,这意味着用同一聚合管不仅可生产民用丝切片,还可以通过干燥后聚合增粘,生产薄膜和塑料级高粘度切片。

但这种设备造价比一般连续干燥塔贵一倍。

Zimmer公司在用这种方法增粘时,另用一种特殊催化剂。

此外,值得注意的是德国KartFischer公司在生产帘子布级切片及工业用丝级切片时,为改善聚合物均匀性,不采用固相后缩聚增粘,而在连续聚合管后加一个真空降膜闪蒸塔,进一步除掉水分提高切片粘度。

当真空度为97-98KPa时,切片相对粘度为3.0,在该塔内脱水的同时也脱除一部分单体,进塔时单体含量为8%-9%;出塔时单体含量约2.5%。

1.5多段连续聚合法

美国AlliedChemical公司采取多段聚合法用以生产高粘度的帘子线,其工艺过程包括预聚合、加成反应、真空闪蒸、螺杆后聚合等工艺。

即第一个预聚合反应器设计成矮胖型结构,单体已内酰胺在其中进行开环预聚;第二个聚合器设计成瘦长型结构,物料在其中进行开环加聚反应;第三个聚合器设计成上大下小结构,该聚合器上段进行真空闪蒸,下段进行缩聚反应及平衡,包括链交换和链终止反应,聚合物达到一定的聚合度;第四步采取双螺杆后缩聚增粘法提高聚合物粘度,需真空系统和氧气的脱水、干燥及净化等装置。

这种方法聚合时间只要6-7h,可直接纺制帘子线,但设备较复杂。

德国BASF公司等对这种方法进行了改进,聚合时间可缩短到4-5h,聚合物粘度可提高三分之一,但建设费用和生产成本较高,检修周期长(设备多),影响了推广应用。

以上5种聚合方法的工艺比较见表3

表3各种聚合方法比较

公司

聚合

工艺特点

方法

Didier

常压连续法

1个聚合管,常压操作DCS控制,生产高粘度2.7,聚合时间:

20-22h,回收系统采用三效蒸发提浓,适应生产民用丝。

Inventa

二段

法

2个聚合管,加压与减压操作,DCS控制,生产最高粘度3.5,聚合时间:

13-14h,回收系统采用二效蒸发,聚合分子量均匀,适应生产工业用丝。

Zimmer

间歇式高压釜法

工艺灵活,便于更换产品,可生产PA6和PA66,缺点:

已内酰胺损耗比连续生产法高1.5%左右,自动化程度低,适应生产小批量、多品种工程塑料级切片。

KarlFischer

固相后缩聚法

必须用高纯N2,粘度可从2.5增到4以上,工艺要求,设备造价高。

适应生产薄膜、塑料级高粘度切片。

NOY

多段连续

聚合时间短,聚合物粘度高,工艺独特,缺点:

设备复杂,

聚合

建设费用高,生产成本高,检修期长,影响推广应用。

2各公司聚合管的内部结构

2.1瑞士Inventa公司

Inventa公司对PA6的生产技术和设备进行了长期的研究,具有一定的特色。

聚合管的单台能力已提高到100t/d,其经济效益是非常明显的。

该公司根据聚合反应的特点,设计出三种大型聚合管,A型为常压聚合管,干切片生产量为32t/d,聚合时间为15-16h,切片相对粘度可在2.4-2.9调节。

用于民用丝(POY,FDY)、工业用丝、帘子线(需加固相后缩聚)及薄膜、塑料的生产。

设备特点:

带预热器,可提高物料进VK管时的温度,在上部管内装有搅拌器和两组加热器,用以加速单体的水解并使温度分布均匀。

下部装有换热器,能带走反应热量,降低反应达到平衡时的温度,从而减少熔体中单体和低聚物含量。

聚合管下部换热器上装有静态混合器,使熔体在管内的径向流速及温度分布均匀。

B型为高压聚合管,生产能力30t/d,聚合时间为15-16h,切片粘度可在2.4-3.4调节,产品用于制作薄膜、塑料及帘子线。

VK管带预热器,管内装有整流板,仅有夹套加热,外部结构简单,设计的第三种为二段式聚合,与D型相似。

2.2意大利NOY公司

D型为德国Zimmer公司两段式聚合管,相当于将大型VK管分成两个VK管――前聚合器和后聚合器,前聚合器可以使单体在过量水分和加热下生成足够多的带氨基和羧基的活性分子,回忆其在后聚合器的聚合速度,尽量提高单体在前聚合器的转化率,转化率越高,则铸带切片中单体含量越少。

两段聚合与生产能力相同的一段聚合管(Φ1.8m,长度21.6m)相比,D型聚合管可以降低厂房高度。

德国Zimmer公司设计的聚合管生产能力有10-60t/d的系列。

聚合管内设有列管段和整流装置,在加热系统中,有夹套加热段,两个内加热器和两个内冷却器。

上部夹套及熔体管道用液相联苯保温。

Zimmer公司曾为捷克等许多国家和我国的陕西、牡

丹江、青岛等厂家建成不同规模的生产装置。

2.4德国KartFischer公司

E型是该公司设计的二段法新型聚合管,即前聚合常压或加压(带搅拌,如A型),列管段是“领带式”,其它是夹套,VK管内不采用整流器或静态混合器,而设计成多孔伞形板,可使VK管中心温度与壁温度几乎一致,没有温差。

我国广东顺德锦纶厂从该公司引进20t/d生产装置,这种“领带式”换热器脱水效果优于列管换热器。

3各公司生产技术特点及发展趋势

3.1生产技术和设备共同点

各公司PA6聚合生产技术及设备的共同特点是:

a)液体已内酰胺普遍采用热水保温,固体已内酰胺作原料时,熔融工序大多用热水加热,促进固体已内酰胺均匀熔融。

b)在聚合管内广泛采用静态混合器或整流器,目的是使管内温度、流速一致。

整流器呈活塞流。

c)聚合管的直径较大(由Φ250mm发展到Φ2000mm左右),普遍采用列管式换热器或盘管式换热器,采用汽相或液相联苯作热载体,用于准确控制反应温度。

d)普遍采用水下切粒。

通常使用Automatik公司制造的水下切粒机。

该机产量高,刀片使用寿命长,切处粒度均匀,嗓音低。

e)萃取塔都采用狭缝式,塔内设有特殊结构的伞形挡板或特殊的塔盘式整流器。

萃取水温较高,且通过回收单体后循环使用,切片与水冷子管流接触,混合比例由新鲜水的补充量来控制,切片中可萃取物的含量由原来的10%降到0.6%以下。

f)干燥设备基本分为干燥塔和切片冷却器,干燥介质为高纯热氮气(99.999%),分上、下二路通入干燥塔,冷子管向通过切片层,氮气的更新系统是干燥的辅助部分,湿氮气经洗涤、冷却去湿和除氧处理,

升温后再循环使用。

对于N2的循环系统,各公司稍有差别,吉玛公司的干燥流程中,热N2分别是从上部和下部进入干燥塔,上部热N2用于除去切片表面的水分并使其达到干燥温度;下部热N2继而将切片内的水分脱除,两股N2从塔顶离开。

g)为了减少环境污染,降低原料消耗,各公司均设有萃取废水和固体废料回收装置。

h)聚合过程均采用DCS集散系统控制,生产全部连续化,输送系统采用水或N2输送物料。

各公司主要原料及能耗情况见表6,PA6的质量情况见表7。

表6各公司主要原料及能耗比较

公司

产

已

醋

Ti

电

冷

冷

脱

蒸

压

N

H2

量

内

酸

O2

K

却

冻

盐

汽

缩

2

t

酰

kg

k

w.

水

水

水

t

空

3

胺

气

m

m

h

t

t

t

3

g

kg

m3

Didier

1

10

1.5

4.

51

2

6

1.

4.

18

1

2

41

0

6

7

0

04

3

0

6

Invent

2

10

-

-

72

1

6

0.

1.

12

7

0.1

a

5

28

0

5

7

7

82

0.6

2

04

8

Zimme

2

10

1.2

3.

42

8

6

1.

1.

33.

8.

0.5

r

5

30

05

1

8.

5.

16

69

4

8

6

4

2

KarlF

2

10

2-

3-

47

7

8

2.

1.

25

8

0.4

ischer

0

30

3

12

6

8.

7

5

31

6

NOY

2

10

1.4

4.

53

4

-

2.

20

6

0.0

0

30

0

0

5

5

0

05

注:

以上数据未包含,均为吨消耗

表7各公司PA6质量比较

公司

相

粘

胺基

羧

含水

TiO

Ti

水可

对

度

含量

基

率%

2含

O2

萃取

粘度

偏差%

mol..

t-1

含

量

mol

..t-1

量

%

含量偏差%

物

Didier

2.4-2.

6

±0.

02

≤40

≤72

≤0.06

0-0.

6

±5

≤0.6

Inventa

2.4-2.

6

±0.

02

(35-4

5)±3

≤0.06

0.28

-0.6

±1

0

≤0.5

Zimmer

2.4-2.

6

±0.

15

≤0.08

0-0.

60

±1

0

≤0.6

KarlFischer

2.3-2.

5

±0.

02

≤0.06

±0.02

0.4

1.6

±4

-8

≤0.5±0.15

NOY

2.4-3.

5

±0.

02

35-5

0

0-1.

3

±8

≤0.5

3.2发展趋势

从PA6聚合发展趋势看,VK管仍将是水解聚合工艺的主要设备聚合工艺趋向于自动化,在线测试,自动控制和微电脑技术将普遍推广,生产规模趋向于大型化,随着聚合设备能力的增大,其装置的投资和操作费用会大大降低。

生产工艺趋向于增加前聚合或加压前聚合,再在常压或负压下聚合,增加前聚合有利于提高聚合度。

从产品用途来看,随着各国工业的发展和人口的增长,消费水平的提高,PA6纤维产品将继续增长,各国用途所占比例均有不同,日本主要用于工业帘子布、渔网、包装材料、线材等,约占65%,其余为民用,美国60%用于制做地毯(BCF),西欧普遍用于制做BCF和工程塑料。

在生产工艺上,由于新方法的不断开发,成本大幅度降低,一些新工艺、新设备已推广到第三世界国家。

发达国家由于自身化纤生产的饱和,一些厂家已转向生产利润高的化工产品。

西欧PA6工程塑料增长率为15%,例如德国Didier公司就有一个专门从事PA6工程塑料研究的发展中心。

究其原因有两点:

其一是工程塑料生产工艺流程短、成本低、利润高;其二是西欧、美国和日本的机械工业发达,是汽车工业的发展,需要大量的PA6工程塑料。

东欧的情况则不同,不少国家都在扩大工业丝生产规模及帘子线生产能力;俄罗斯等独联体国家则以工业丝为主,产量达39万t/a,尚在进一步扩大工业生产规模,特别是高强帘子线用量。

我国PA6工业仍处在发展中。

随着大型石化项目不断兴建,苯、甲苯资源丰富,在“九五”期间,PA6生产必将有一个较大的飞跃。

根据PA6的性能、特点,宜以生产帘子线、传送带、橡胶制品的骨架材料为主。

从纤维应用来看,尼龙绸的发展可谓方兴未艾,运输带业、工业滤布、BCF、土工布等沿待开发;工程塑料我国未形成较大规模,只有数百吨小装置,我国汽车工业发展迅速,PA6工程塑料的开发应用已远远落后于汽车工业的需求。

4结束语

各家PA6聚合工艺路线及设备结构均有自己的特点,在引进新装置时,建议从技术经济性、产品用途等作全面评价。

根据具体情况来选择最佳方案。

当今最佳PA6生产工艺为VK管连续水解聚合,带有连续式的回收系统,为达到纺丝要求的聚合体,采用了新型聚合管,增加了加压前聚合,减压后聚合生产工艺,这一新技术解决了聚合物在聚合管内径向温差和速度差的问题,且投资费用和操作费用都大幅度降低。

国外经济规模以82-100t/d为主,当然经济规模与产品及生产有关,根据我国国情,考虑到经济性和灵活性,中型装置选用20-40t/d是比较合适的