材料力学拉伸实验报告.docx

《材料力学拉伸实验报告.docx》由会员分享,可在线阅读,更多相关《材料力学拉伸实验报告.docx(11页珍藏版)》请在冰豆网上搜索。

材料力学拉伸实验报告

材料的拉伸压缩实验

徐浩1221241020机械一班

一、实验目的

1.观察试件受力和变形之间的相互关系;

2.观察低碳钢在拉伸过程中表现出的弹性、屈服、强化、颈缩、断裂等物理现象。

观察铸铁在压缩时的破坏现象。

3.测定拉伸时低碳钢的强度指标(s、b)和塑性指标(、)。

测定压缩时铸铁的强度极限b。

二、实验设备

1.微机控制电子万能试验机;

2.游标卡尺。

三、实验材料

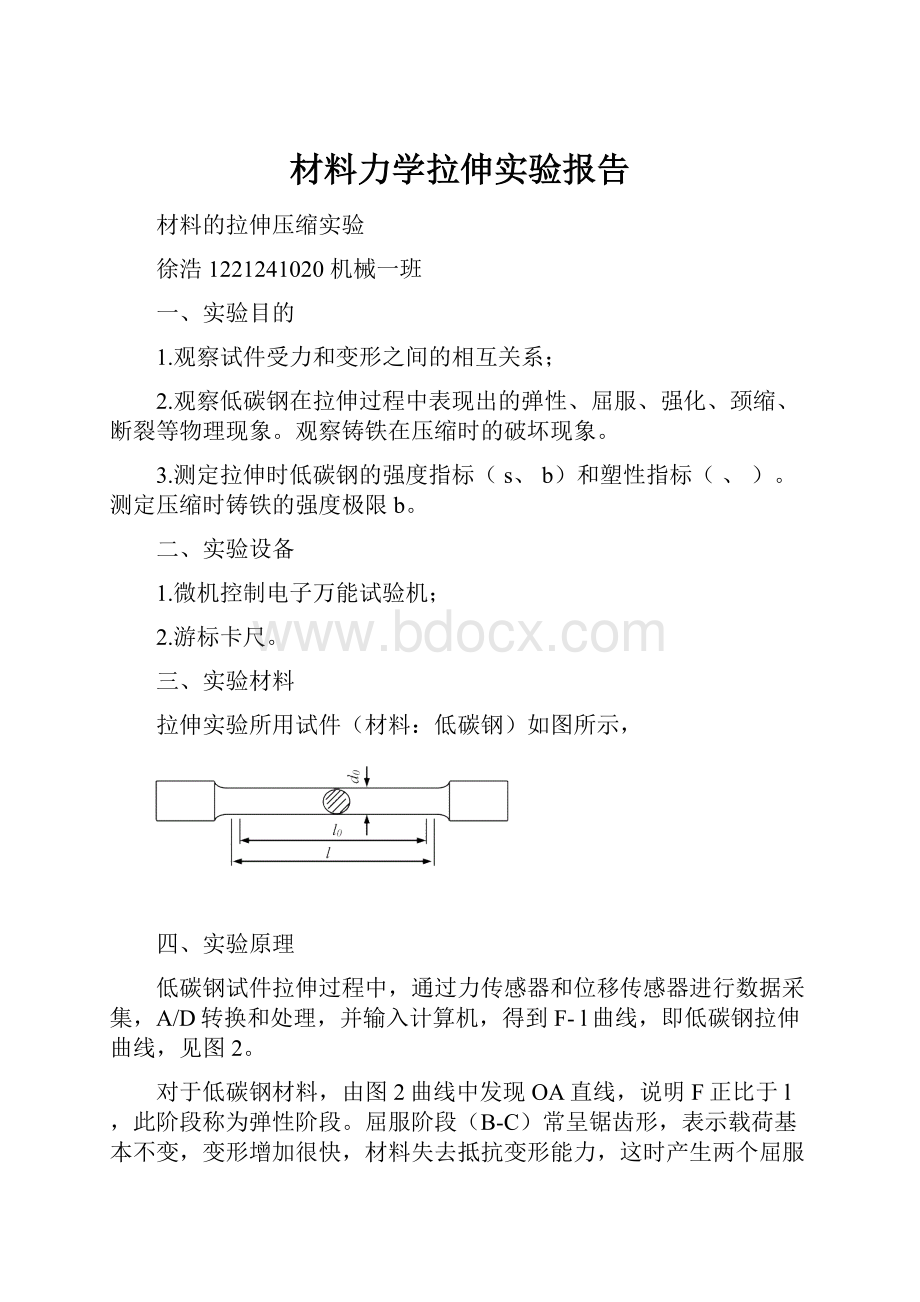

拉伸实验所用试件(材料:

低碳钢)如图所示,

四、实验原理

低碳钢试件拉伸过程中,通过力传感器和位移传感器进行数据采集,A/D转换和处理,并输入计算机,得到F-l曲线,即低碳钢拉伸曲线,见图2。

对于低碳钢材料,由图2曲线中发现OA直线,说明F正比于l,此阶段称为弹性阶段。

屈服阶段(B-C)常呈锯齿形,表示载荷基本不变,变形增加很快,材料失去抵抗变形能力,这时产生两个屈服点。

其中,B点为上屈服点,它受变形大小和试件等因素影响;B点为下屈服点。

下屈服点比较稳定,所以工程上均以下屈服点对应的载荷作为屈服载荷。

测定屈服载荷Fs时,必须缓慢而均匀地加载,并应用s=Fs/A0(A0为试件变形前的横截面积)计算屈服极限。

图2低碳钢拉伸曲线

屈服阶段终了后,要使试件继续变形,就必须增加载荷,材料进入强化阶段。

当载荷达到强度载荷Fb后,在试件的某一局部发生显著变形,载荷逐渐减小,直至试件断裂。

应用公式b=Fb/A0计算强度极限(A0为试件变形前的横截面积)。

根据拉伸前后试件的标距长度和横截面面积,计算出低碳钢的延伸率和端面收缩率,即

,

式中,l0、l1为试件拉伸前后的标距长度,A1为颈缩处的横截面积。

五、实验步骤及注意事项

1、拉伸实验步骤

(1)试件准备:

在试件上划出长度为l0的标距线,在标距的两端及中部三个位置上,沿两个相互垂直方向各测量一次直径取平均值,再从三个平均值中取最小值作为试件的直径d0。

(2)试验机准备:

按试验机计算机打印机的顺序开机,开机后须预热十分钟才可使用。

按照“软件使用手册”,运行配套软件。

(3)安装夹具:

根据试件情况准备好夹具,并安装在夹具座上。

(4)夹持试件:

若在上空间试验,则先将试件夹持在上夹头上,力清零消除试件自重后再夹持试件的另一端;若在下空间试验,则先将试件夹持在下夹头上,力清零消除试件自重后再夹持试件的另一端。

(5)开始实验:

消除夹持力;位移清零;按运行命令按钮,按照软件设定的方案进行实验。

(6)记录数据:

试件拉断后,取下试件,将断裂试件的两端对齐、靠紧,用游标卡尺测出试件断裂后的标距长度l1及断口处的最小直径d1(一般从相互垂直方向测量两次后取平均值)。

六、实验数据记录及处理结果

1.低碳钢F-△l拉伸曲线

2.实验数据及数据处理

试件材料

低碳钢

试件规格

实验前

截面直径

测量部位

上

中

下

1

2

1

2

1

2

测量数值

10.08

10.04

10.02

10.06

10.06

10.10

平均值

10.06

10.04

10.08

10.04

截面面积

79.17

标距长度

113.54

实验后

断口截面直径

测量数值

1

2

5.72

5.70

平均值

5.71

截面面积

25.61

标距长度

147.21

屈服载荷

23.80

屈服极限

301

强度载荷

34.48

强度极限

436

延伸率

29.65%

断面收缩率

67.65%

试件材料

铸铁

试件规格

实验前

截面直径

测量部位

上

中

下

1

2

1

2

1

2

测量数值

10.00

10.04

10.04

9.98

10.02

10.02

平均值

10.02

10.01

10.02

10.01

截面面积

79.17

标距长度

112.84

实验后

断口截面直径

测量数值

1

2

10.00

9.98

平均值

5.71

截面面积

25.61

标距长度

113.81

屈服载荷

屈服极限

强度载荷

强度极限

延伸率

0.86%

断面收缩率

0.2%

3.铸铁断口呈不平整状,是典型的脆性断裂;低炭钢断口外围光滑,是塑性变形区域,中部区域才呈现脆性断裂的特征。

这表明,铸铁在超屈服应力下,瞬时断开;而低碳钢在超应力的时候,有塑性形变过程,发生颈缩,直到断面面积减小到一定程度时,才瞬时断裂。

压缩实验报告

徐浩1221241020机械一班

一、实验目的

4.观察试件受力和变形之间的相互关系;

5.观察铸铁在压缩时的破坏现象。

6.测定压缩时铸铁的强度极限b。

二、实验设备

1.微机控制电子万能试验机;

2.游标卡尺。

三、实验材料

压缩实验所用试件(材料:

铸铁)如图所示:

四、实验原理

铸铁试件压缩过程中,通过力传感器和位移传感器进行数据采集,A/D转换和处理,并输入计算机,得到F-l曲线,即铸铁压缩曲线,见图4。

图4铸铁压缩曲线

对铸铁材料,当承受压缩载荷达到最大载荷Fb时,突然发生破裂。

铸铁试件破坏后表明出与试件横截面大约成45~55的倾斜断裂面,这是由于脆性材料的抗剪强度低于抗压强度,使试件被剪断。

材料压缩时的力学性质可以由压缩时的力与变形关系曲线表示。

铸铁受压时曲线上没有屈服阶段,但曲线明显变弯,断裂时有明显的塑性变形。

由于试件承受压缩时,上下两端面与压头之间有很大的摩擦力,使试件两端的横向变形受到阻碍,故压缩后试件呈鼓形。

铸铁压缩实验的强度极限:

b=Fb/A0(A0为试件变形前的横截面积)。

低碳钢试样压缩时同样存在弹性极限、比例极限、屈服极限而且数值和拉伸所得的相应数值差不多,但是在屈服时却不像拉伸那样明显。

从进入屈服开始,试样塑性变形就有较大的增长,试样截面面积随之增大。

由于截面面积的增大,要维持屈服时的应力,载荷也就要要维持屈服时的应力,载荷也就要相应增大。

因此,在整个屈服阶段,载荷也是上升的,在测力盘上看不到指针倒退现象,这样,判定压缩时的Ps要特别小心地注意观察。

在缓慢均匀加载下,测力指针是等速转动的,当材料发生屈服时,测力指针的转动将出现减慢,这时所对应的载荷即为屈服载荷Ps。

由于指针转动速度的减慢不十分明显,故还要结合自动绘图装置上绘出的压缩曲线中的拐点来判断和确定Ps。

因此,在整个屈服阶段,载荷也是上升的,在测力盘上看不到指针倒退现象,这样,判定压缩时的Ps要特别小心地注意观察。

在缓慢均匀加载下,测力指针是等速转动的,当材料发生屈服时,测力指针的转动将出现减慢,这时所对应的载荷即为屈服载荷Ps。

由于指针转动速度的减慢不十分明显,故还要结合自动绘图装置上绘出的压缩曲线中的拐点来判断和确定Ps。

低碳钢超过屈服之后,低碳钢试样由原来的圆柱形逐渐被压成鼓形继续不断加压,试样将愈压愈扁,但总不破坏。

所以,低碳钢不具有抗压强度极限(也可将它的抗压强度极限理解为无限大)。

五、实验步骤及注意事项

(1)试件准备:

用游标卡尺在试件中点处两个相互垂直的方向测量直径d0,取其算术平均值,并测量试件高度h0。

(2)试验机准备:

按试验机计算机打印机的顺序开机,开机后须预热十分钟才可使用。

按照“软件使用手册”,运行配套软件。

(3)安装夹具:

根据试件情况准备好夹具,并安装在夹具座上。

(4)放置试件:

试验力清零;把试件放在压盘中间,通过小键盘调节横梁位置,通过肉眼观察,到上压盘离试件上平面还有一定缝隙时停止。

(注意:

尽量将试件放在压盘中心,如放偏的话对试验结果甚至是试验机都有影响。

)

(5)开始实验:

位移清零;按运行命令按钮,按照软件设定的方案进行实验。

(6)记录数据:

试件压断后,取下试件;记录强度载荷Fb。

六、实验数据记录及处理结果

试样宽度(b)

试样长度(L)

横截面积(So)

上端受力(Fo)

实际压缩力(F)

抗压强度(Rmc)

mm

mm

mm^2

kN

kN

MPa

第1个

78.54

89.32

89.32

1140

第2个

78.54

69.72

69.72

890

材料力学实验报告

徐浩1221241020机械一班

(实验项目:

扭转)

一、实验目的

1. 测定低碳钢和铸铁的剪切强度极限τb。

2. 比较低碳钢和铸铁试样受扭时的变形规律及其破坏特性。

二、设备及试样:

1. 扭转试验机;2. 扭角仪; 3. 游标卡尺; 4. 试样,扭装试样一般为圆截面。

三、实验原理和方法

测定低碳钢和铸铁的剪切强度极限b

对于低碳钢:

3Tb/4Wt,而对于铸铁,变形很小即突然断裂,τb可按线弹性公式计算,即τb=Tb/Wt

四,实验数据记录

试样标距

试样直径

100mm

9.2mm

最大扭矩Tm

剪切模量G

上屈服强度τeh

下屈服强度τel

最大非比例切应变

γmax

N·m

MPa

MPa

MPa

%

第1根

40.68

26237.81

1.85

第2根

102.57

66724.21

300.38

265.27

235.86

五、实验总结报告:

通过实验得到以下体会:

1. 圆轴扭转的平面假设不但使理论推导变得简单,而且也符合试验结果,以低碳钢扭

转试验为例,在低碳钢扭转变形而又不断裂的情况下,横向划线基本没有什么变化,

而纵向划线成为螺旋线,且螺旋线逐渐接近,直至断裂,从实验的角度证明了平面假设;

2. 铸铁与低碳钢在断裂时的断裂面不同,低碳钢沿横截面断裂,而铸铁沿45o螺旋面

断裂;

3. 对物理现象过程的分析具有重要意义,过程不同得出的结果甚至计算公式都不同,例如低碳钢和铸铁的断裂过程不相同,剪切强度极限τb的计算公式不尽相同。