广数编程实例之欧阳物创编.docx

《广数编程实例之欧阳物创编.docx》由会员分享,可在线阅读,更多相关《广数编程实例之欧阳物创编.docx(13页珍藏版)》请在冰豆网上搜索。

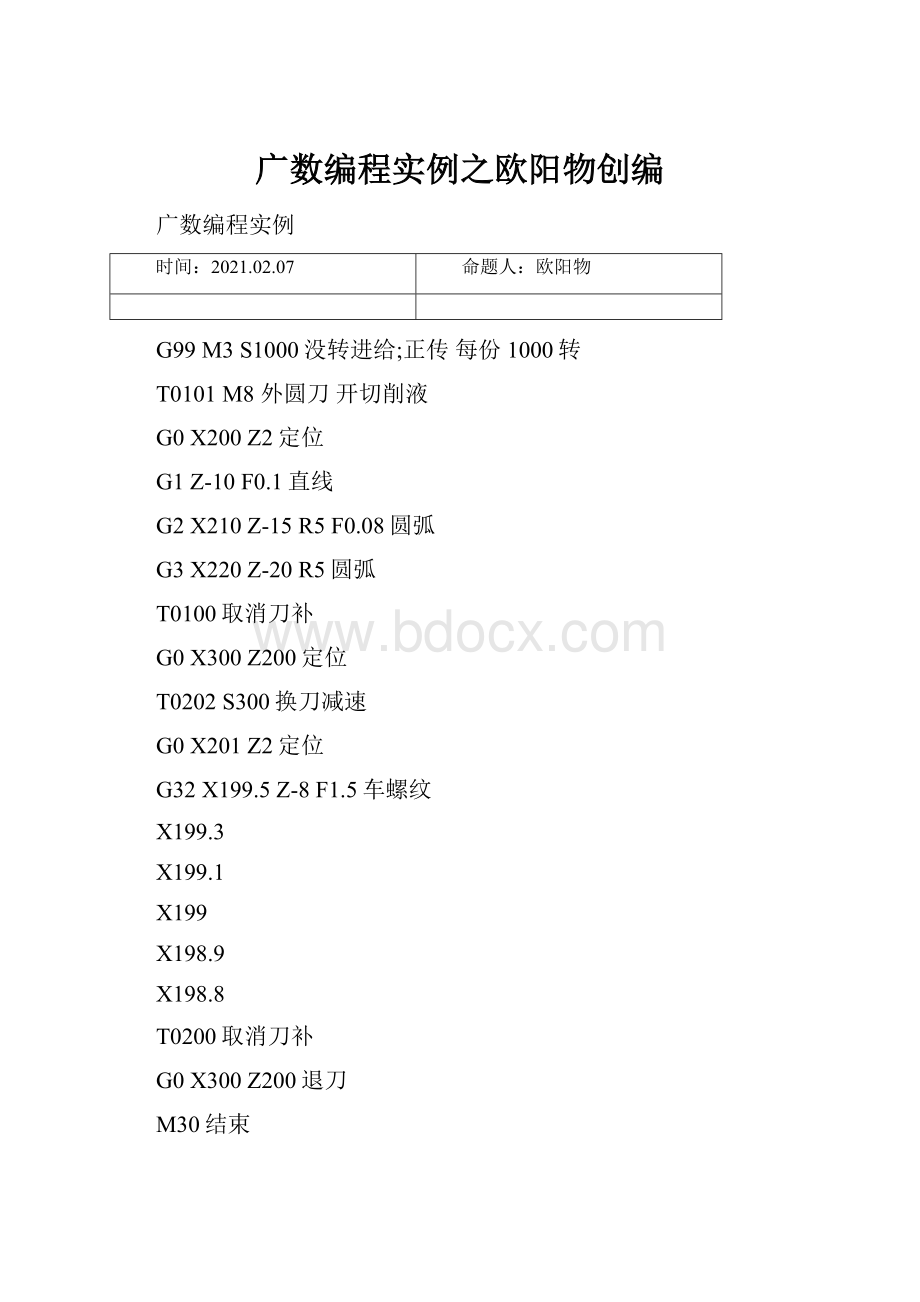

广数编程实例之欧阳物创编

广数编程实例

时间:

2021.02.07

命题人:

欧阳物

G99M3S1000没转进给;正传每份1000转

T0101M8外圆刀开切削液

G0X200Z2定位

G1Z-10F0.1直线

G2X210Z-15R5F0.08圆弧

G3X220Z-20R5圆弧

T0100取消刀补

G0X300Z200定位

T0202S300换刀减速

G0X201Z2定位

G32X199.5Z-8F1.5车螺纹

X199.3

X199.1

X199

X198.9

X198.8

T0200取消刀补

G0X300Z200退刀

M30结束

2.广数GSK980T系统的对刀方法

(1)用基准刀试切工件,设定基准坐标系:

试切端面X向退刀,进入录入方式,按程序按钮。

输入G50Z0,即把该端面作为Z向基准面。

然后按设置键,设置偏置号(基准刀+100),输入Z=0,试切外圆,Z向退刀,测得外圆直径,进入录入方式,按程序按钮。

输入G50X,然后按设置键,设置偏号,基准刀偏置号+100,X=。

(2)调用其它各把刀具,车外圆,Z向退刀。

测得外圆直径,将所测得的值设到一偏置号中,该偏置为刀号+100,如刀号为2,则偏置号为202,在此处输入X=。

同理车台阶,X向退刀,测得台阶深度,在偏置号处输入Z=-。

3.广数GSK928TC系统的对刀方法

(1)用基准刀试切工件,用input建立对刀坐标系,该坐标系的Z向原点,一般设在工件的右端,即把试切的端面作为Z向零点。

(2)调用其它各刀,如2号刀,用T20调用,然后试切外圆Z向退刀,测得直径,然后按I键。

输入。

试切台阶,X向退刀,测得台阶深度为,然后按K键,输入-,刀补即设置完毕。

4.2.5坐标轴的方向

无论那种坐标系都规定与车床主轴轴线平行的方向为Z轴,从卡盘中心至尾座顶尖中心的方向为正方向。

在水平面内与车床主轴轴线垂直的方向为X轴,远离主轴旋转中心的方向为正方向。

4.2.6直径或半径尺寸编程

被加工零件的径向尺寸在图纸标注和加工测量时,一般用直径值表示,所以采用直径尺寸编程更为方便。

4.2.7一般编程方法

1.确定第一把刀的位置

G50XZ 该指令确定了第一把刀的位置,此时需把第一把刀移动到工件坐标为XZ的位置。

2.返回参考点

G26(G28):

XZ轴同时返回参考点,G27:

X轴返回参考点,G29:

Z轴返回参考点。

3.快速定位

G00XZ快速定位到指定点。

4.直线插补

G01XZF该指令用于车外圆及端面。

F为进给速度,其单位为mm/min(用G94或G98指定)或mm/r(用G95或G99指定)。

5.圆弧插补

G02(03)XZIKF该指令用于车顺圆或逆圆周。

XZ为圆弧终点坐标,IK为圆心相对于起点的坐标,F为进给速度。

6.螺纹切削

G33(32)XZP(E) IK该指令用于螺纹切削,XZ为螺纹终点坐标,P为公制螺纹导程(0.25-100mm),E为英制螺纹导程(100-4牙/英寸),IK为退尾数据。

螺纹切削时主轴转速不能太高,一般N×P≤3000,N为主轴转速(rpm),P为公制螺纹导程(mm)。

7.延时或暂停

G04X,X为暂停秒数,该指令一般用于切槽,可保持槽底光滑。

8.主轴转速设定

M03(04)S该指令用于主轴顺时针或逆时针转,主轴转速为S,其单位为m/min(用G96指定)或r/min(用G97指定)。

M05表示主轴停止。

9.程序结束

M02(在此处结束)或M30(结束后返回程序首句)。

4.2.8循环

由于车削加工常用棒料和锻料作为毛坯,加工余量较大,为简化编程,数控车床常具备不同形式的固定循环,可进行多次循环切削。

1.外径、内径循环

G90XZRF该指令用于外径、内径的简单车削循环,XZ为循环终点坐标,R表示圆锥面循环。

其值为圆锥体大小端差(直径差),循环起点由上句程序决定,F为进给速度。

2.螺纹车削循环

G92XZP(E) IKRL该指令用于螺纹车削循环,XZ为螺纹终点坐标,P为公制螺纹导程(0.25-100mm),E为英制螺纹导程(100-4牙/英寸),IK为退尾数据,R表示螺纹起点与终点的直径差(用于加工圆锥螺纹),L表示螺纹头数,螺纹车削循环起点由上句程序决定。

G92指令与G33指令的区别为G92可多次自动切削螺纹。

3.端面车削循环

G94XZRF该指令用于端面的简单车削循环,XZ为循环终点坐标,R表示锥面循环。

其值为圆锥体大小端差(Z向差),循环起点由上句程序决定,F为进给速度。

4.切槽循环

G75XZIKEF 该指令用于切槽循环,XZ为循环终点坐标,I为每次X轴的进刀量,K为每次X轴的退刀量,E为Z轴每次的偏移量,F为进刀速度,省略Z表示切断。

5.外圆粗车复合循环

G71XIKLF该指令用于外圆粗车复合循环,即编程时写出外圆加工形状,系统从毛坯开始自动走出外圆循环形状。

该循环平行于Z轴切削,X为循环终点坐标,I为每次X轴的进刀量,K为每次X轴的退刀量,L为决定外圆加工形状的程序段数量,F为进给速度,G71指令段后马上接决定外圆加工形状的程序段。

6.端面粗车复合循环

G72ZIKLF该指令用于端面粗车复合循环,即编程时写出端面加工形状,系统从毛坯开始自动走出端面循环形状。

该循环平行于X轴切削,Z为循环终点坐标,I为每次Z轴的进刀量,K为每次Z轴的退刀量,L为决定端面加工形状的程序段数量,F为进给速度,G72指令段后马上接决定端面加工形状的程序段。

4.2.9刀具补偿

编程时,认为车刀刀尖是一个点,而实际上为了提高刀具寿命和工件表面质量,车刀刀尖常磨成一个半径不大的圆弧,为提高工件的加工精度,编制圆头刀程序时,需要对刀具半径进行补偿。

大多数数控车床都具有刀具半径自动补偿功能(G41,G42),这类数控车床可直接按工件轮廓尺寸编程。

4.2.10绝对坐标与增量坐标

X、Z表示绝对坐标,U、W表示相对坐标。

4.2.11公制与英制尺寸设定

公制尺寸设定指令G21,英制尺寸设定指令G20,系统上电后,机床处在G21状态。

4.2.12圆弧顺逆的判断

数控车床是两坐标的机床,只有X轴和Z轴,应按右手定则的方法将Y轴也加上去来考虑。

判断时让Y轴的正向指向自己,(即沿Y轴的负方向看去),站在这样的位置就可正确判断X-Z平面上圆弧的顺逆时针。

4.3.典型零件的数控车床编程实例

4.3.1数控车床编程实例1

编制图4-1所示工件的数控加工程序,要求切断,1#外圆刀,2#切槽刀,切槽刀宽度4mm,毛坯直径32mm

图4-1

1.首先根据图纸要求按先主后次的加工原则,确定工艺路线

(1)粗加工外圆与端面。

(2)精加工外圆与端面。

(3)切断。

2.选择刀具,对刀,确定工件原点

根据加工要求需选用2把刀具,T01号刀车外圆与端面,T02号刀切断。

用碰刀法对刀以确定工件原点,此例中工件原点位于最左面。

3.确定切削用量

(1)加工外圆与端面,主轴转速630rpm,进给速度150mm/min。

(2)切断,主轴转速315rpm,进给速度150mm/min。

4.编制加工程序

N10G50X50Z150 确定起刀点

N20M03S630 主轴正转

N30T11 选用1号刀,1号刀补

N40G00X35Z57.5 准备加工右端面

N50G01X-1F150 加工右端面

N60G00X32Z60 准备开始进行外圆循环

N70G90X28Z20F150 开始进行外圆循环

N80X26

N90X24

N100X22

N110X21 φ20圆先车削至φ21

N120G01X0Z57.5F150 结束外圆循环并定位至半圆R7.5的起切点

N130G02X15Z50I0K-7.5F150 车削半圆R7.5

N140G01X15Z42F150 车削φ15圆

N150X16 倒角起点

N160X20Z40 倒角

N170Z20 车削φ20圆

N180G03X30Z15I10K0F150 车削圆弧R5

N190G01X30Z2F150 车削φ30圆

N200X26Z0 倒角

N210G0X50Z150 回起刀点

N220T10 取消1号刀补

N230T22 换2号刀

N235M03S315

N240G0X33Z-4 定位至切断点

N250G01X-1F150 切断

N260G0X50Z150 回起刀点

N270T20 取消2号刀补

N280M05 主轴停止

N290M02 程序结束

4.3.2数控车床编程实例2

编制图4-2所示工件的数控加工程序,不要求切断,1#外圆刀,2#缧纹刀,3#切槽刀,切槽刀宽度4mm,毛坯直径32mm

图4-2

1.首先根据图纸要求按先主后次的加工原则,确定工艺路线

(1)加工外圆与端面。

(2)切槽。

(3)车螺纹。

2.选择刀具,对刀,确定工件原点

根据加工要求需选用3把刀具,T01号刀车外圆与端面,T02号刀车螺纹,T03号刀切槽。

用碰刀法对刀以确定工件原点,此例中工件原点位于最左面。

3.确定切削用量

(1)加工外圆与端面,主轴转速630rpm,进给速度150mm/min。

(2)切断,主轴转速315rpm,进给速度150mm/min。

(3)车螺纹,主轴转速200rpm,进给速度200mm/min。

4.编制加工程序

N10G50X50Z150 确定起刀点

N20M03S630 主轴正转

N30T11 选用1号刀,1号刀补

N40G00X33Z60 准备加工右端面

N50G01X-1F150 加工右端面

N60G00X31Z62 准备开始进行外圆循环

N70G90X28Z20F150 开始进行外圆循环

N80X26

N90X24

N100X22

N110X21 φ20圆先车削至φ21

N120G00Z60 准备车倒角

N130G01X18F150 定位至倒角起点

N140G01X20Z59 倒角

N150Z20 车削φ20圆

N160G03X30Z15I10K0 车削圆弧R5

N170G01X30Z0 车削φ30圆

N180G00X50Z150 回起刀点

N190T10 取消1号刀补

N200T33 换3号刀

N205M03S315

N210G00X22Z40 定位至切槽点

N220G01X18F60 切槽

N230G04D5 停顿5秒钟

N240G00X50 回起刀点

N250Z150

N260T30 取消3号刀补

N270T22 换2号刀

N280G00X20Z62 定位至螺纹起切点

N285M03S200

N290G92X19.5Z42P1.5 螺纹循环开始

N300X19

N310X18.5

N320X17.3

N330G00X50Z150 回起刀点

N340T20 取消2号刀补

N350M05 主轴停止

N360M02 程序结束

4.3.3数控车床编程实例3

编制图4-3所示工件的数控加工程序,工艺路线、切削用量等与上例类似。

刀具选择为:

T11:

90º外圆车刀。

T22:

69º螺纹车刀。

T33:

宽3.6mm切断刀

图4-3

加工程序为:

先加工Φ25宽15的槽 所以原点为前端与轴心线交点

G50X40Z50

M03S1

T11

G00X36Z0

G01X0F80

G00X34Z2

G01Z-38F80

G00X40Z50

T10

T22

G00X35Z-15.0

G75X25.5Z-23.5I3K1E3.5F100

G00Z-12.6X34.5

G01X34F80

X32Z-13.6

X28

G03X25Z-15.1R1.5

G01Z-20

G00X35

Z-26

G01X34F80

X32Z-25

X28

G02X25Z-23.5R1.5

G01Z-16

G00X40

Z50

T20

M05

M02

后加工球与螺纹

G50X50Z50

M03S1

T11

G00X36Z0

G01X0F80

G00X36Z2

G90X33Z-30F200

X30

X27

X24

X22.5

G00X35Z-29

G90X33Z-60F200

X30

X28

G00X32Z-59

G01X35Z-70F150

G00Z-59

X28.5

G01X34.5Z-70F150

G00X50Z50

T10

T33

G00X23Z-28.6

G01X16F80

G00X23

Z-30

G01X16F80

G00X50

Z50

T30

T22

G00X18Z4

G01Z0F80

X22Z-2

Z-23

X18Z-25

X16Z-30

G02X22.73Z-48.17R15

G03X34Z-70R20

G00X50

Z20

G92X21Z-28P1.5

X20

X19.3

G00X50Z50

T20

M05

M02

4.3.4数控车床编程实例4

编制图4-4所示工件的数控加工程序,工艺路线、切削用量等与上例类似。

图4-4

加工程序为:

先加工Φ48外圆及斜锥孔

G50X60Z50

M03S1

T11(外圆刀)

G00X24Z2

G01Z0F80

X44

X49Z-2.5

Z-30

G00X50Z2

X48

G01Z-30F80

T10

T22(内孔刀)

G00X26Z2

G90X20Z-25R14F120

X23

X25

G00X40

G01Z0

X26Z-30

G00X24

Z50

T20

M05

M02

后加工M45x1.5及Φ26内孔

G50X60Z50

M03S1

T11

G00X52Z2

G90X49Z-50F120

X47

X45

G00X24Z0

G01X41F80

X45Z-2

Z-50

X47

X48Z-50.5

G00X60Z50

T10

T33(螺纹刀)

G00X46Z-35

G01X43F80

Z-38

G00X48

Z2

G92X43Z-36P1.5

X42

X41

X40.2

G00X60Z50

T30

T22

G00X38Z1

G01X25Z-10.2

G00Z1

X38.73

G01Z0F80

G02X26E-10.2R20

G01Z-46

G00X24

Z50

X60

T30

M05

M02

4.3.5数控车床编程实例5

编制图4-5所示工件的数控加工程序,工艺路线、切削用量等与上例类似。

图4-5

加工程序为:

先加工Φ49外径及Φ30内孔

G50X60Z50

M03S1

T11(90º外圆刀)

G00X52Z0

G01X24F80

G00X49Z2

G01Z-25F120

G00X60Z50

T10

T22(镗刀)

G00X30Z2

G01Z-15F80

X28

X26Z-16

Z-26

X60Z50

T20

M05

M02

后加工M45X1.5及内孔Φ28

G50X60Z50

M03S1

T11(90º外圆刀)

G00X52Z2

G90X50Z-33F120

X48

X46

G00X24

Z0

G01X30F80

G02X43Z-6.5R6.5

G01X45Z-7.5

Z-33

G03X49Z-35R2

G00X60

Z50

T10

T22

G00X32Z1

G01X28Z-1F80

Z-30

X24Z-32

G00Z50

X60

T20

车螺纹

T33M05S2

G00X46Z0

G92X45Z-25P1.5I4.8K3

X43.5

X42

X41

X40.2

G00X60Z50

M05

M02

4.4综合练习题

编写图4-6所示零件的加工程序并进行加工,根据加工要求选用三把车刀,1号刀车外圆,2号刀切槽,3号刀车螺纹。

要求正确选择换刀点,以避免换刀时机床与工件、夹具发生碰撞。

换刀点选为A(200,350)点。

切削用量为:

主轴速度(rpm)在车外圆、车槽、车螺纹时分别为630、315、200。

进给速度F(mm/min)在车外圆、车槽、车螺纹时分别为150、160、150。

时间:

2021.02.07

命题人:

欧阳物