瓶胚常见缺陷分析及处理方法中文.docx

《瓶胚常见缺陷分析及处理方法中文.docx》由会员分享,可在线阅读,更多相关《瓶胚常见缺陷分析及处理方法中文.docx(41页珍藏版)》请在冰豆网上搜索。

瓶胚常见缺陷分析及处理方法中文

瓶胚常见缺陷分析及处理方法

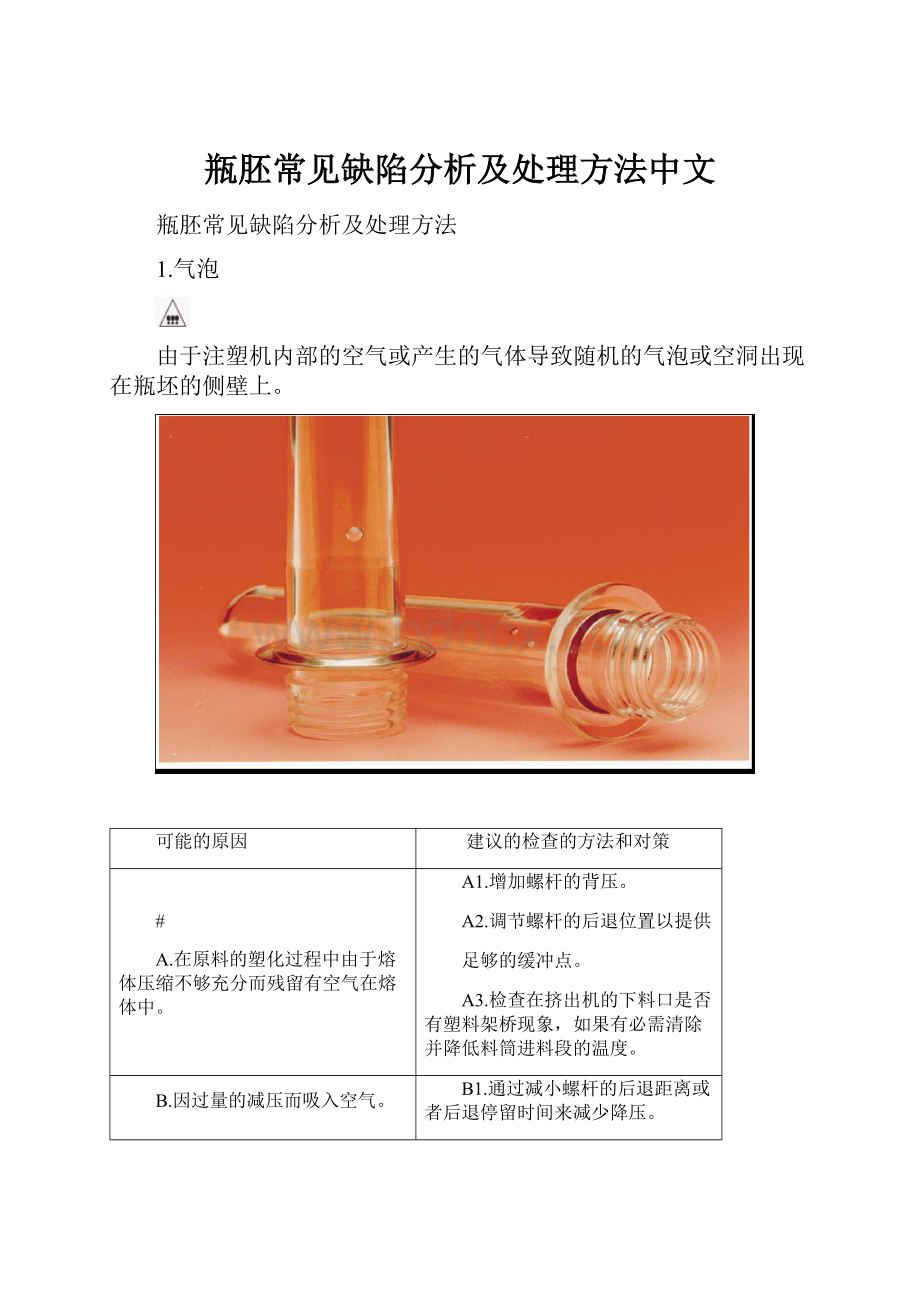

1.气泡

由于注塑机内部的空气或产生的气体导致随机的气泡或空洞出现在瓶坯的侧壁上。

可能的原因

建议的检查的方法和对策

#

A.在原料的塑化过程中由于熔体压缩不够充分而残留有空气在熔体中。

A1.增加螺杆的背压。

A2.调节螺杆的后退位置以提供

足够的缓冲点。

A3.检查在挤出机的下料口是否有塑料架桥现象,如果有必需清除并降低料筒进料段的温度。

B.因过量的减压而吸入空气。

B1.通过减小螺杆的后退距离或者后退停留时间来减少降压。

C.进料段温度过高而使原料过早的熔化。

C1.降低进料段的温度。

2.凹痕

:

凹痕是因热收缩在瓶坯的内表面或外表面形成的原料凹陷现象。

凹痕通常出现在瓶坯的厚壁部份和壁厚变化的地方。

可能的原因

建议的检查的方法和对策

A.原料的注射量不足。

A1.增加注射量。

A2.减小注射转换位置。

B.补偿收缩而进行的压实不够充分。

?

B1.增加保压压力。

B2.增加保压时间。

C.过高的熔化温度引起的过收缩。

C1.降低机器的加热温度。

C2.降低模具的加热温度。

D.模具冷却不够充分引起的过收缩。

D1.检查水冷却系统:

水压,水流量和水温。

D2.检查模具的冷却水道有无污染或堵塞情况。

D3.增加瓶坯的冷却时间。

!

3.未熔化物

/

部份熔化或完全未熔化的原料颗粒出现在瓶身上。

可能的原因

建议的检查的方法和对策

A.进入料筒的原料颗粒温度太低或不均匀造成所需的熔化时间加长。

A1.检查干燥机的运转是否正常:

干燥温度(原料所需的),空气流量和原料在料斗停留的时间。

A2.检查在料斗中是否有原料流动的

“绿色通道”。

…

B.原料的熔点太高。

B1.通过观察原料颗粒的变色来检查是否原料有降解。

B2.通过DSC分析来检查在出现在瓶坯上的未熔颗粒的熔点和结晶度。

C.原料颗粒尺寸大小超过标准或者不均匀。

C1.检查原料颗粒是否有合适的尺寸和均匀度。

'

4.短射

在一个完全的注塑成型过程中,充填瓶坯不够完全。

这种缺陷通常可在瓶坯颈部区域的螺纹部分观察到,另外短射也可引起瓶坯重量的减少。

可能的原因

$

建议的检查的方法和对策

A.原料注射量不足。

A1.增加原料的注射量。

A2.减小注射转换位置。

A3.增加保压时间。

A4.增加保压压力。

B.注射时间太长造成在足量的熔料被注射进模具前,缺料的瓶坯已经变冷变硬。

B1.增加注射速度。

B2.增加注射压力。

C.原料粘度太高限制了熔体的充分流动。

)

C1.增加熔料温度来降低熔体的粘度。

C2.检查原料和瓶坯是否有合适的IV。

D.熔体温度太低,流动不充分。

D1.增加模具支流道的温度。

D2.增加模具注嘴尖的温度。

5.长浇口点

瓶坯的长浇口点表现在浇口痕迹处有突出的熔化物。

可能的原因

¥

建议的检查的方法和对策

A.模具注射口处的阀针关闭时,瓶坯浇口区域太冷。

A1.增加模具注嘴尖的温度。

A2.减小注嘴尖处阀针关闭延迟时间。

B.阀针关闭不正常。

B1.增加模具支流道的温度。

B2.检查驱动阀针的空气压力是否正常。

B3.检查插入的阀门空气消声器是否有堵塞,如有必须清理或更换。

B4.检查在模具注嘴尖处是否存有外部原料,如有必须清理。

B5.检查模具注嘴尖是否损坏,如损坏须更换。

~

B6.检查模具阀针是否损坏,如损坏须更换。

B7.检查阀针活塞密封圈是否磨损,如磨损须更换。

C.原料黏度太高。

C1.增加熔料温度来降低熔体的粘度。

C2.检查原料和瓶坯是否有合适的IV。

D.熔体温度太低,流动不充分。

D1.增加模具支流道的温度。

D2.增加模具注嘴尖的温度。

¥

6.拉长的浇口柱

瓶坯的拉长浇口柱表现为拉出的结晶痕迹。

可能的原因

建议的检查的方法和对策

A.模具浇口区域过热引起浇口残根在模具打开动作过程中粘在模具浇口处。

A1.检查冷却水供给系统是否正常:

水压,水流量和水温。

A2.检查模具浇口模板上的冷却水道

!

是否有污染和堵塞情况,如有须清理。

A3.降低注嘴尖的温度。

A4.检查以确保注嘴尖加热器连接带

与浇口模具板镶块没有接触。

A5.增加模具冷却时间。

B.压实压力不足以使浇口冷却器与瓶坯浇口紧密接触。

B1.增加保压压力设定值,尤其是在后段。

、

7.拉丝

塑料细线或塑料绒毛突出在瓶坯的浇口点部分。

【

可能的原因

建议的检查的方法和对策

A..瓶坯浇口点处过热使浇口残根在产品脱模过程中不能干净的与模具分离。

A1.降低注嘴尖温度。

A2.降低模具支流道的温度。

A3.检查冷却水供给回路是否处于正

常运转状态:

水压,水流量,和水温。

A4.检查模具浇口模板上的冷却水道

是否有污染和堵塞情况,如有须清理。

A5.增加模具冷却时间。

`

A6.减少“阀针关闭延迟”时间。

B.阀针关闭不恰当。

B1.增加模具支流道温度。

B2.检查阀针空气压力是否恰当。

B3.检查插入的阀门空气消声器是否有堵塞,如有必须清理或更换。

B4.检查在模具注嘴尖处是否存有外部原料,如有必须清理。

B5.检查模具注嘴尖是否损坏,如损坏须更换。

B6.检查模具阀针是否损坏,如损坏须更换。

B7.检查阀针活塞密封圈是否磨损,如磨损须更换。

C.模具打开后,瓶坯减压不恰当让熔料从浇口点处拉成细丝。

《

C1.增加螺杆后退行程以增加降压。

C2.增加螺杆后退停留时间以增加降压。

C3.减小保压压力。

8.水痕

径环出现在瓶坯的内径或外径表面上。

这种环通常表现为清晰的椭圆形皱纹。

可能的原因

'

建议的检查的方法和对策

A.由于模具区域高的露点在模具表面形成凝聚物,从而在型腔填充过程中引起熔料流的断裂。

A1.检查确认模具区域的空气露点低于模具冷却水的温度,如果需要的话调整除湿系统。

A2.增加模具冷却水的温度高于模具

区域空气露点以防止水凝聚(注:

该

调整会解决凝聚问题,但不被考虑为

最合适的解决办法,因为它可能会对

瓶坯的整体质量以及模具周期有影

响。

(

9.浇口结晶

在瓶坯的浇口区域有白色晶体结构出现,通常可发现遍布整个瓶坯壁的横切面(左图),在瓶坯的内壁部分,接近型芯端盖的表面(中图),从瓶坯的浇口区域成条纹向坯身延伸(右图)。

~

可能的原因

建议的检查的方法和对策

A.模具注嘴尖的温度在料流停止流动这段时间太低。

A1.增加模具注嘴尖温度。

A2.减小熔料停滞的时间。

B.模具注嘴尖的温度过高或者瓶坯浇口区域太热引起深度白雾(尤其在瓶坯的厚壁部分)。

B1.降低模具注嘴尖的温度。

B2.检查模具冷却水供给系统:

水温、水流量、水压。

B3.检查模具浇口模板的冷却水道是否有污染和堵塞。

]

B4..检查以确保注嘴尖加热器连接带

与浇口模具板镶块没有接触。

B5.减小注射填充速度以减小注嘴尖/或浇口通道的熔体减切热。

B6.确保在机械手取出管中的瓶坯与球形底部接触。

:

10.发雾瓶坯

一种白云状外观不均匀的散布在瓶坯身的各处的现象。

可成条放射性条纹状白环被看到(左图),也会局部性地出现在瓶坯的厚壁部分。

(右图)

可能的原因

建议的检查的方法和对策

A.进入料筒的原料湿度太高引起在塑化过程中水解从而导致原料IV的降低,增加了原料的结晶速度。

A1.检查机器料筒喉咙部分原料的湿度(应小于50ppm)。

A2.检查干燥机是否在合适的运转:

温

<

度(原料要求的),气流,露点和原

料在料斗中停留的时间。

B.进入料筒的原料温度太冷或者温度不均匀导致需求的融化时间增加。

B1.检查干燥机是否在合适的运转:

温度(原料要求的),气流,露点和

原料在料斗中停留的时间。

B2.检查在干燥料斗中是否有优先的料流渠道。

C.在塑化过程中机塑机压力不够导致剪切热的减少。

C1.增加螺杆背压。

!

11.熔接缝

当前面的两股熔料流会聚而结合在一起时形成的细缝。

前端的熔料没有完全粘在一起沿自身流动方向形成微细的缺口。

熔料流径结合在瓶坯螺纹部分处常可观察到这个现象。

;

可能的原因

建议的检查的方法和对策

A.熔料流速过慢使前端的熔料流太冷而不能完全的粘在一起。

A1.增加注射填充速度。

A2.增加注射压力

A3.增加保压速度

A4.增加保压压力

,

A5.增加模具冷却水温度以给前端熔

料流的温度进行补偿(注:

该调整会

解决此问题,但不被考虑为最合适的

解决办法,因为它可能会对瓶坯的整

体质量以及模具周期有影响。

B.进入料筒的原料温度太冷或者温度不均匀导致需求的融化时间增加。

B1.清理模具颈环及锁环排气槽。

B2.检查确保模具排气槽的尺寸和图纸尺寸一致。

?

12.黑点/污染物

降解物质(左图)或被注射进型腔的外部物质导致随机的颗粒出现坯身。

可能的原因

\

建议的检查的方法和对策

A.由降解的熔料产生黑色的颗粒。

A1.降低模具注嘴尖的温度。

A2.降低模具支流道的温度。

A3.降低机器加热温度。

A4.减小螺杆转速,后背压和注射速率

来减小减切热。

A5.使设备在准备启动前的升温加热

时间尽量短。

A6.在设备启动前先用新料清洗料筒

&

和注射缸。

确保所有的黑点和降解原

料(变色的)被冲洗出来。

(第一次

清洗时增加注射量有助于清除活塞和

注射缸之间的残留物。

)

B.进入料筒的原料温度太冷或者温度不均匀导致需求的融化时间增加。

B1.清理模具颈环及锁环排气槽。

B2.检查确保模具排气槽的尺寸和图纸尺寸一致。

@

13.飞边

在邻近的两块模具部件表面(如模具颈环/模具颈环,模具颈环/模具型腔,模具颈环/模具锁环)和之间形成的薄塑料突出物。

可能的原因

建议的检查的方法和对策

A.由于过量的原料被注射进模腔,部分塑料被挤进合模面和排气槽。

%

A1.减小注射量。

A2.增加注射转换位置。

A3.减小保压压力。

A4.减小注射填充压力。

B.原料粘度过低而流入模具合默面合排气槽。

B1.减小模具支流道的温度。

B2.减小机器加热温度。

B3.设备启动过程中减小加热升温时间。

B4.在注射过程中减小注射速度让前部的料流冷却。

B5.检查确保原料和瓶坯的IV值在标准内(参考发雾瓶坯一节的详细描述)

^

14.发黄瓶坯

如下图所示的整个瓶坯发黄或变色。

(左边和右边的瓶坯与中间的未变色瓶坯作比较)

*

可能的原因

建议的检查的方法和对策

A.过热引起的原料降解。

A1.检查干燥机是否适当运转:

干燥温度(原料需要的),空气流量和原料在干燥机中的停留时间。

A2.降低模具支流道的温度。

A3.降低机器加热温度。

A4.减小螺杆转速,背压和注射速度

…

以减小料筒中的减切热。

A5.使设备在准备启动前的升温加热

时间尽量短。

A6.在设备启动前先用新料清洗料筒

和注射缸。

确保所有的黑点和降解原

料(变色的)被冲洗出来

B.原料粘度过低而流入模具合默面合排气槽。

B1.减小模具支流道的温度。

B2.减小机器加热温度。

B3.设备启动过程中减小加热升温时间。

(

B4.在注射过程中减小注射速度让前部的料流冷却。

B5.检查确保原料和瓶坯的IV值在标准内(参考发雾瓶坯一节的详细描述)

15.壁厚过度不均匀

瓶坯的直径方向周围厚度不均匀(如下瓶坯主干部位的横切面)

可能的原因

建议的检查的方法和对策

A.注射时由于填充压力过高使模具芯棒偏移。

|

A1.降低注射填充压力。

A2.降低注射填充速度。

A3.降低保压压力。

A4.降低保压时间。

B.注射时由于料流不均匀使模具芯棒偏移。

B1.检查确保模具支流道加热设定和

料筒加热设定接近(尤其是注射缸,

分配器和注嘴区域)以获得更好的熔

料均匀化。

C.模具芯棒与型腔未校准。

^

C1.检查是否有磨损的模具部件。

(如颈环,锁环,锥形型腔,导柱,导套等。

)

C2.检查是否有损坏的芯棒。

C3.检查型芯和型腔是否对准。

C4.重新校准芯模和型腔模。

C5.检查型芯冷却水管的位置和直度是否合适。

C6.检查型芯冷却水管和水道有无堵塞或污染。

16.擦痕/表面瑕疵

,

以椭圆瑕疵,刮痕形式出现的随机痕迹(左图),在瓶坯表面以纵向刮痕或不规则形状现象出现的不规则印痕或多重痕迹。

可能的原因

建议的检查的方法和对策

A.由于与某些物体接触造成的随机瑕疵。

A1.尽量减小在从机械手顶出后瓶坯的处理和中转。

A2.尽量减小瓶坯从机械手坠落到传

输带的距离。

:

A3.减小机械手的顶出压力。

A4.增加冷却时间以减小瓶坯表面温

度和遭受印迹的敏感性。

B.由于模具表面受损或表面有外步碎片的堆积物造成重复出现的瑕疵。

B1.检查模具表面是否有损伤(如小的

毛刺),如有须修复或更换。

B2.检查模具表面是否有外部碎片的

积赘物。

(

17.锯齿状分型线

当瓶坯被拉出型腔时由于变形使瓶坯上颈环/型腔分型面处的外径上出现一个细小的环状凹口,也伴着外浇口表面变形(浇口窝)出现。

【

可能的原因

建议的检查的方法和对策

A.由于过大的压力造成瓶坯粘在模具型腔里。

A1.降低保压压力。

A2.增加注射转换位置。

A3.降低注射量。

B.由于降压不够造成瓶坯粘在模具型腔里。

|

B1.增加螺杆后退行程以增加降压。

B2.增加螺杆后退停留时间以增加降

压。

B3.保压后延长注嘴口阀门打开时间。

C.由于收缩不够造成瓶坯粘在模具型腔里。

C1.增加瓶坯冷却时间。

C2.检查水冷却系统:

水压、水流量、

和水温。

C3.检查模具冷却水道是否有污染和

堵塞情况。

【

18.浇口窝

%

当瓶坯被拉出型腔时由于变形使浇口外表面凹陷。

也伴着颈环/型腔分型面处变形(锯齿分型线)出现。

可能的原因

建议的检查的方法和对策

A.由于过大的压力造成瓶坯粘在模具型腔里。

A1.降低保压压力。

A2.增加注射转换位置。

A3.降低注射量。

*

B.由于降压不够造成瓶坯粘在模具型腔里。

B1.增加螺杆后退行程以增加降压。

B2.增加螺杆后退停留时间以增加降

压。

B3.保压后延长注嘴口阀门打开时间。

C.由于收缩不够造成瓶坯粘在模具型腔里。

C1.增加瓶坯冷却时间。

C2.检查水冷却系统:

水压、水流量、

和水温。

C3.检查模具冷却水道是否有污染和

.

堵塞情况。

19.浇口脱皮

{

一块从浇口点开始向外到半球基部撕裂的断片粘附在模具浇口板表面(看起来象是一个桔子剥皮),撕裂的断片会保持粘附在模具上无数个循环周期,这就导致后来成型的瓶坯上形成撕裂的痕迹。

可能的原因

建议的检查的方法和对策

A.模具浇口构件磨损使阀针和浇口垫板之间的间隙增大造成瓶坯底部注点不能完全的切断。

A1.检查模具阀针尖和浇口垫镶块是否有磨损,如有须更换。

。

。

B.熔料压力过高或不正确的阀针关闭使阀针和模具浇口垫板之间的间隙中有凝固的残料造成瓶坯浇口注点不能完全与模具分离。

<

B1.增加模具注嘴尖温度来熔化瓶坯

浇口处残料以达到尽早分离浇口注点

和使阀针正确关闭的目的。

B2.减小保压压力以减小冷却速率和

减小熔料在注嘴尖区域的压力。

B3.通过增加螺杆后退行程和后退停

留时间的方式增加降压以减小冷却速

率和减轻注嘴尖区域熔料的压力。

)

20.内浇口变形

瓶坯浇口区域尤其在浇口注点以下薄壁部分热收缩引起原料在瓶坯底部内表面原料凹陷。

)

可能的原因

建议的检查的方法和对策

A.补偿热收缩的压力不足。

A1.增加保压压力

A2.增加保压时间。

B.熔体温度过高引起的过量热收缩。

B1.降低机器加热温度。

B2.降低模具加热温度。

?

C.模具冷却不够引起的过量热收缩

C1.检查水冷却系统:

水压,水流,和

水温。

C2.检查模具冷却水道有无污染和堵

塞情况。

C3.增加瓶坯冷却时间。

D.熔体由于过大的容易降压造成瓶坯上未冷却的熔体被吸回到注嘴尖。

D1.减小螺杆后退位置或螺杆后退停

留时间以减小降压。

;

21.焦痕

在瓶坯的浇口区域(左图)常可发现的黑色或棕褐色未燃烧物,或在瓶坯的中部发现散开的印记(右图),这些印记是降解的原料被注射进型腔行成的。

&

可能的原因

建议的检查的方法和对策

A.由降解熔体引起的焦痕。

A1.降低模具注嘴尖的温度。

A2.降低模具支流道的温度。

A3.降低机器加热温度。

;

A4.减小螺杆速度,背压和注射速度以减小剪切热。

A5.使设备启动前的加热升温时间尽可能段短。

A6.

B.熔体温度过高引起的过量热收缩。

B1.降低机器加热温度。

B2.降低模具加热温度。

C.模具冷却不够引起的过量热收缩

C1.检查水冷却系统:

水压,水流,和

水温。

C2.检查模具冷却水道有无污染和堵

|

塞情况。

C3.增加瓶坯冷却时间。

D.熔体由于过大的容易降压造成瓶坯上未冷却的熔体被吸回到注嘴尖。

D1.在设备启动前先用新料清洗料筒

和注射缸。

确保所有的黑点和降解原

料(变色的)被冲洗出来。

(第一次

清洗时增加注射量有助于清除活塞和

注射缸之间的残留物。

)。

22.瓶坯翘曲

在顶出压力下瓶坯的躯干部被毁坏,通常发生在瓶坯壁最厚和最热的部分。

(

可能的原因

建议的检查的方法和对策

A.不充分的模具冷却引起的翘曲。

A1.检查水冷却系统:

水压,水流量和水温度。

A2.检查模具冷却水道有无污染和堵塞情况。

A3.增加瓶坯冷却时间。

—

B.补偿热收缩和适当热量传递的压力不足。

B1.增加保压压力。

B2.增加保压时间。

C.熔体温度过高引起过热收缩和高的瓶坯温度。

C1.降低机器加热温度。

C2.降低模具加热温度。

#

23颈圈白点

两种在瓶坯颈圈上常发现的白点

在防盗环处出现的单个结晶点。

(左图)

在支撑环处出现的单个结晶点。

(右图)

;

可能的原因

建议的检查的方法和对策

A.注射填充速度太慢造成前端的熔料流冷却产生结晶。

A1.增加注射填充速度。

B.注射填充时突然的减速引起熔料流动速率的减小。

B1.减小注射转换位置。

B2.增加第一段保压压力。

`

C.熔体粘度太高导致料流速度的减小。

C1.增加机器加热温度。

C2.增加模具加热温度。

C3.增加模具注嘴尖的加热百分比。

C4.增加螺杆背压和螺杆速度来增加

料筒中剪切热。

\

24.喷射印记

瓶坯表面料流受到干扰,看起来象是因为熔体降解或气泡爆裂引起的纵向或者钩状银白色条纹从浇口流开。

—

可能的原因

建议的检查的方法和对策

A.过热的或降解的熔料被注射进型腔形成的喷射的印记。

A1.降低模具注嘴尖的温度。

A2.降低模具支流道温度。

A3.降低机器加热温度。

A4.减小螺杆速度,背压和注射速率以减小料筒中的螺杆剪切热。

A5.使设备启动前的加热升温时间尽可能短。

—

A6..在设备启动前先用新料清洗料筒

和注射缸。

确保所有的已降解原料(变

色的)被冲洗出来。

A7.检查模具注嘴尖区域是否有损。

25.浇口针孔

在浇口注点处的有一个向浇口壁部分延伸的小孔。

(和浇口空洞有关系)

*

可能的原因

建议的检查的方法和对策

A.浇口区域过热引起浇口注点的熔料粘在阀针上。

A1.检查冷却水供给系统功能是否正常:

水压,水流量,和水温。

A2.检查模具板冷却水道是否有污染和堵塞情况,如有须清理。

A3.减小注嘴尖的温度。

A4.检查确保注嘴尖加热圈没有与浇口板嵌件接触。

A5.增加模具冷却时间。

)

B.阀针没有及时或正常关闭

B1.调节保压后阀门打开定时。

B2.增加模具支流道温度。

B3.检查阀针空气压力是否正常。

《

26.浇口空洞

在瓶坯浇口注点下的壁厚部分有一个凹洞形成(右图)。

有可能与浇口的针孔有关系。

-

可能的原因

建议的检查的方法和对策

A.浇口区域过热引起收缩过多。

A1.检查冷却水供给系统功能是否正常:

水压,水流量,和水温。

A2.检查模具板冷却水道是否有污染和堵塞情况,如有须清理。

A3.减小注嘴尖的温度。

A4.减小熔体温度。

A5.检查确保注嘴尖加热圈没有与浇口板嵌件接触。

A6.增加模具冷却时间。

*

B.模具浇口阀针没有及时或正常关闭。

B1.调节保压后阀门打开定时(通常减

小)。

B2.增加模具支流道温度。

B3.检查阀针空气压力是否正常。

-

27.色纹

PET熔料和着色剂未完全融合在瓶坯表面出现色纹。

可能的原因

建议的检查的方法和对策

A.颜色和原料混合不充分。

A1.检查色料定量单位是否和色料添加一致。

A2.检查着色剂在原料中是否遍及分布在原料中,如果需要使用一个色料预混合器。

A3.检查色料添加剂管子的位置是否适当,如不正确须纠正。

A4.检查色料添加剂的均匀度。

B.原料塑化过程中熔料不够均匀。

B1.增加螺杆背压。

B2.增加增加螺杆转速。

B3.增加料筒熔料温度,尤其是在计量

段。

B4.检查在料筒的进料口处是否有塑

料架桥现象,如有有须清理并降低料

筒进料段的温度。

28.过高的乙醛含量

AA(乙醛)是由于PET原料的热降解形成的。

AA产生的数量由成型加工条件和PET原料的热稳定性决定。

在某些应用中,瓶坯中的AA含量必须保持一个最小值以免改变产品的味道,因此必须通过气相色谱以ppm或g/l为单位进行定时测量。

(见图下)

可能的原因

建议的检查的方法和对策

A.过多的熔料降解造成AA形成量的增加。

A1.减小料筒的加热温度。

A2.减小模具温度。

A3.减小螺杆转速和背压以减小剪切热。

A4.减小注射速率以减小剪切热。

A5.将螺杆缓冲点减小到最小(一般10到20mm)。

A6.减小加工周期时间以减小熔料在机器中的滞留时间。

B.进入的原料颗粒温度太低造成在塑化过程中产生过多的剪切热。

B1.增加料筒进料口处进入的原料温

度(原料要求的温度一般160到180

℃)。

29.过高的粘度降

IV是一个表现PET聚合链平均长度的值,该值与原料的分子量成正比。

IV直接关系到成型的瓶坯和瓶子的物理性能,因此任何的粘度降低对产品质量都是不利的。

IV可用熔体粘度计或溶剂测试方法以dl/g为单位测得。