西塞山电厂规程修编.docx

《西塞山电厂规程修编.docx》由会员分享,可在线阅读,更多相关《西塞山电厂规程修编.docx(165页珍藏版)》请在冰豆网上搜索。

西塞山电厂规程修编

第一部分汽轮机组设备规范及特性

1汽轮机

1.1汽轮机规范

1.1.1型号:

N330-17.75/540/540

1.1.2型式:

亚临界、中间一次再热、单轴、三缸、二排汽、冲动、凝汽式

1.1.3额定功率〈经济功率〉:

330MW。

1.1.4最大功率:

340MW〈要满足一定条件,且并非保证值〉。

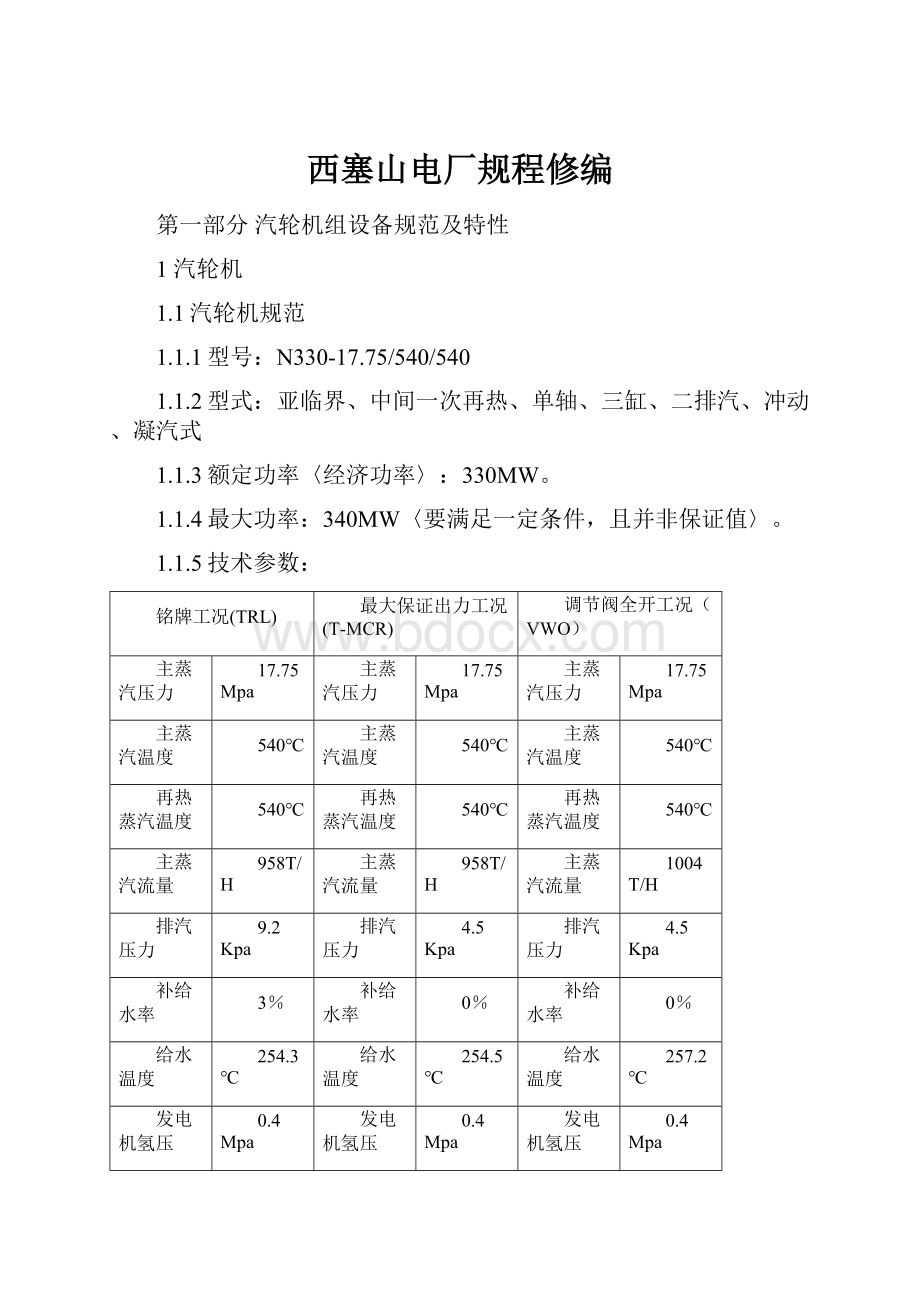

1.1.5技术参数:

铭牌工况(TRL)

最大保证出力工况(T-MCR)

调节阀全开工况(VWO)

主蒸汽压力

17.75Mpa

主蒸汽压力

17.75Mpa

主蒸汽压力

17.75Mpa

主蒸汽温度

540℃

主蒸汽温度

540℃

主蒸汽温度

540℃

再热蒸汽温度

540℃

再热蒸汽温度

540℃

再热蒸汽温度

540℃

主蒸汽流量

958T/H

主蒸汽流量

958T/H

主蒸汽流量

1004T/H

排汽压力

9.2Kpa

排汽压力

4.5Kpa

排汽压力

4.5Kpa

补给水率

3%

补给水率

0%

补给水率

0%

给水温度

254.3℃

给水温度

254.5℃

给水温度

257.2℃

发电机氢压

0.4Mpa

发电机氢压

0.4Mpa

发电机氢压

0.4Mpa

发电机效率

98.84%

发电机效率

98.84%

发电机效率

98.84%

功率因数

0.85

功率因数

0.85

功率因数

0.85

发电机端功率

330.365MW

发电机端功率

340.119MW

发电机端功率

354.276MW

计算热耗率

7911KJ/KW·h

计算热耗率

7682.6KJ/KW·h

计算热耗率

7675.6KJ/KW·h

计算汽耗率

2.99Kg/KW·h

计算汽耗率

2.82Kg/KW·h

计算汽耗率

2.83Kg/KW·h

冷却水温

设计水温20℃,维持额定功率时的最高冷却水温32.6℃

1.1.6转向:

从汽轮机往发电机方向看为逆时针。

1.1.7机组特性:

1.1.7.1在汽轮机主蒸汽、再热蒸汽参数为额定值,背压为4.5Kpa,补给水率为0%,当全部高加停用后,机组仍能连续发出330MW。

1.1.7.2汽轮机甩负荷后,允许空转时间不受限制。

汽轮机采用中压缸启动,甩负荷可甩至零负荷或厂用电负荷,此时高压缸抽真空隔离,由中、低压缸在低压、低温蒸汽作用下,长时间稳定运行。

1.1.7.3汽轮机允许在排汽温度达65℃作长期运行,在80℃以下作低负荷连续运行。

1.1.7.4当自动主汽门突然关闭,发电机仍与电网并列时,允许逆功率运行15秒。

1.1.7.5汽轮机在额定转速稳定运行时,在轴承座上测得的双振幅振动值,无论是垂直、水平均不大于0.025mm;在任何轴劲上所测得的二个方向双振幅振动值不大于0.076mm;各转子轴系在通过临界转速时各轴承振动值不大于0.1mm,轴承双振幅相对振动值小于0.20mm。

1.1.8机组允许的负荷变化率:

从100%-50%铭牌功率7%/min

从50%-20%铭牌功率4%/min

<20%铭牌功率4%/min

1.1.9转速:

3000r/min。

轴系临界转速〈计算值〉:

一阶临界转速

高压转子2400rpm

中压转子2440rpm

低压转子1800rpm

发电机转子1400rpm

轴系临界转速1800rpm

二阶临界转速

高压转子4400rpm

中压转子4400rpm

低压转子4400rpm

发电机转子3600rpm

轴系临界转速2400rpm

1.1.10通流级数:

总共33级

高压部分:

1单列调节级+10压力级。

中压部分:

12压力级。

低压部分:

2×5压力级。

1.1.11末级动叶片长度:

1055mm。

1.1.12汽轮机本体外形尺寸(长×宽×高)19.1×7.76×6.075m(联通管吊耳在运转层上方高度)。

1.1.13主机重量:

617.9T。

1.1.14回热抽汽段数:

7级,(一、二级分别送入#1、#2、高加,三级送入除氧器,四、五、六、七、级分别送入#4、#5、#6、#7低加);二级高压加热器内藏疏水冷却器另设一外置式蒸汽冷却器;#5、#6低加疏水进入疏水箱,再由疏水泵打至#5、#6低加之间的主凝结水管道上。

1.1.15额定工况下加热器参数

高压加热器技术参数

编号

名称

单位

#1高加

#2高加(蒸汽冷却器)

三级抽汽

1

型式

倒置立式

倒置立式

2

总穿传热面积

M2

897

718(226)

3

给水端差

℃

2

4

4

疏水端差

℃

8

8

5

抽汽流量

t/h

82.61

43.76

39.79

6

抽汽压力

Mpa

4.199

2.039

0.982

7

抽汽温度

℃

331.4

452

352.9

8

允许的最大抽汽量

t/h

93.48

78.6

131.11

低压加热器技术参数

编号

名称

单位

#4低加

#5低加

#6低加

#7低加

1

型式

倒立式

倒立式

倒立式

倒立式

2

总穿传热面积

M2

872

542

535

591

3

给水端差

℃

1

3

3

3

4

疏水端差

℃

8

8

8

8

5

抽汽流量

t/h

50.51

22.91

28.74

34.7

6

抽汽压力

Mpa

0.467

0.132

0.068

0.024

7

抽汽温度

℃

258.2

131

89

64.2

8

允许的最大抽汽量

t/h

109.88

25.22

35.97

36

1.1.16制造厂家:

北京重型电机厂

1.2汽轮机结构、特性和技术数据

1.2.1主机本体

汽轮机高、中压缸采用中分面支撑,轴承箱固定在台板上,高、中压缸通过猫抓在轴承箱中分面上滑动,其绝对死点设在中压缸后部靠近轴承中心线处。

高、中压缸之间、高压缸和推力轴承之间采用推拉装置,保证相对胀差合理。

高、中、低压汽缸的设计采用双层缸、薄壁、大圆弧过渡窄发兰结构,上猫爪结构,无发兰加热装置。

高中压缸分缸,通流部分反向布置;低压缸为双排汽,具有对称结构,内缸是流动通道,外缸为排汽部分并与凝汽器喉部相通。

在低压外缸内装有旋转式喷嘴的喷水减温装置,低负荷运行时凝结水沿低压末级叶片出汽侧周围喷出,以吸收末级叶片产生的热量,由电磁伐控制,当机组负荷降至低于20%时,电磁阀失去磁性,喷水阀自动打开,当机组负荷超过20%后,喷水阀自动关闭。

在低压外缸顶部装有两只安全膜。

高、中、低压转子都是整锻转子,均采用刚性联轴器联结,高压转子轻小,迷宫式汽封有较大的轴向间隙。

汽轮机主轴承的型式均为水平中分面的、上瓦不开经向沟槽的椭圆轴承,在任何运行条件下,各轴承的回油温度不得超过65℃,轴承进油温度40℃~45℃,轴承的回油温度50℃~60℃,轴承座上设置大轴弯曲、轴向位移、胀差和膨胀的监测装置。

高压缸进汽由两组联合阀控制,分别装在汽缸的两侧。

#1高压主汽门控制#1、#3调节汽门;#2高压主汽门控制#2、#4调节汽门。

各汽门由各自独立的单侧油动机操纵,中压缸进汽也由两组联合汽门控制,每组联合汽门包括一只主汽门和一只调节汽门,分别装在汽缸两侧,各汽门同样由各自独立的单侧油动机控制。

汽轮机利用高低压旁路采用中压缸启动,通过旁路,锅炉可以快速升温、升压至合适状态。

启动时,高压缸暂处于真空暖缸状态,由中低压缸承担启动及低负荷任务,在带负荷至12-15%功率后,汽轮机即可迅速切换至高压缸进汽,转入正常运行,快速调节功率。

紧急事故停机时,高、中压主汽阀与调节汽阀快速关闭,防止主汽管内之蒸汽继续进入汽缸内而产生超速。

1.2.2滑销系统:

高、中压缸轴向膨胀死点设在中压缸后轴承箱上。

当缸体受热时,中压缸由死点向车头方向膨胀,同时通过联结高、中压缸之间左右侧的推拉杆推动高压缸,并由高、中压缸猫爪搭在#1,#2轴承箱水平滑动板上滑动。

低压外缸放置在支撑板上,支撑板放在固定于基础的台板上。

外缸的绝对膨胀以汽机侧排汽口横销为死点响发电机侧膨胀。

低压内缸一凝汽器的中心线为死点向前、后膨胀。

1.2.3盘车装置

主体安装在前轴承箱内,驱动轴穿过箱壁经液力偶合器与电动机相连接,以减小在启动盘车时的扭矩。

盘车电机设置在前轴承箱下的台板上。

1.3DEH系统

1.3.1概述

DEH汽轮机数字式电液控制系统,由计算机控制部分和EH液压系统组成。

工程师站、操作员站与控制DPU通过冗余数据高速公路(以太网)相连。

I/O卡与控制DPU之间,通过冗余I/O网(Bitbus)相连。

后备软手操盘放在DCS操作员站上通过硬接线直接连到阀门控制卡。

当控制DPU以上的设备发生故障时,均可由后备软手操盘直接控制阀门位置。

冗余的控制DPU之间的切换,以及手动/自动之间的切换,对系统的控制来说均是无扰的。

在自动情况下,操作员主要通过操作员站的鼠标和键盘,进行各种控制操作和图象操作。

操作员指令通过操作员站传到控制DPU,由I/O卡执行输出控制。

机组状态及结果在CRT上显示。

典型的EH液压系统包括供油系统、油管路、油动机、危急保安系统组成。

一般机组均采用高压抗燃油系统。

其供油系统提供压力为14.5Mpa的压力油。

油动机采用单侧进油方式,即阀门开启靠压力油,而关闭靠弹簧力,以保证阀门可靠快速关闭。

油动机与阀门采用一对一方式,每一个阀门由一个单独的高压油动机驱动。

对可调节的阀门,其油动机上有一个电液伺服阀及2个LVDT位置传感器。

由DEH中的一块VCC卡控制一个这样的油动机,精确地控制阀门位置。

DEH根据控制要求,控制每个进汽门,从而达到控制机组转速、负荷、压力等的目的。

对仅作安全型式的阀门,往往设计成2位式控制。

如高压主汽门和中压主汽门,当安全油建立时自动打开,安全油泄去时紧急关闭。

油动机上的试验电磁阀,用于阀门松动试验。

油动机的遮断电磁阀用于全行程试验。

危急保安系统包括OPC电磁阀、AST电磁阀、隔膜阀等。

OPC电磁阀为2只并联结构,当OPC电磁阀带电时,OPC安全油泄去,紧急关闭调节汽门。

AST电磁阀为四只串/并联结构,当AST电磁阀失电时,AST安全油泄去,同时泄去OPC安全油,关闭所有阀门,停机。

隔膜阀与低压安全油接口,低压安全油失去时,通过隔膜阀泄去AST安全油,紧急关闭阀门,停机。

1.3.2系统功能

DEH-ⅢA具有自动调节、程序控制、监视、保护等功能,DEH-ⅢA主要功能如下:

1.3.2.1汽机转速控制

汽机挂闸后,在旁路投入的运行方式下,高压主汽门(TV)全开→全关,中压主汽门(RSV)全开,高压调门(GV)全关,由中压调门(IV)控制汽机转速。

1.3.2.2自动同期控制

汽机到3000转/分以后,DEH接受自同期装置指令,将汽机控制到同步转速,准备并网。

1.3.2.3负荷控制

机组并网后,由GV控制机组负荷。

功率闭环可投切。

1.3.2.4调频

可根据需要,使机组参与一次调频。

不等率可以方便地由操作人员修改。

如不想参与一次调频,只需在操作台上按一次调频切除按钮即可。

1.3.2.5切缸

当负荷到15%左右时,根据流量及温度,DEH自动将机组由中压缸控制方式切换成高压缸控制方式。

当负荷降到10MW/MIN时自动切回中压缸控制方式。

运行人员也可根据机组情况强制切缸。

1.3.2.6协调控制

接受CCS负荷指令,控制汽机负荷。

机组处于机炉协调控制方式。

1.3.2.7快速减负荷(RUNBACK)

提供三档快速减负荷的速率及限制值。

使机组在不同辅机故障情况下,快减负荷。

快减负荷参数可现场修改。

1.3.2.8主汽压控制(TPC)

低汽压保护。

1.3.2.9多阀(顺序)控制

提供阀门管理功能,单阀/多阀切换,进行节流调节和喷咀调节。

1.3.2.10阀门试验

对每个汽门进行在线阀门试验。

1.3.2.11OPC控制

超速保护及超速保护试验。

1.3.2.12汽轮机自动控制(ATC)

监视汽轮机的运行参数,根据热应力大小自动给定目标转速、升速率和升负荷率,使转子应力控制在允许范围内,提高机组寿命。

检查机组有关的运行状态并进行监控。

对盘车、冲转、暖机、并网等过程有完善逻辑回路并能自动实现。

1.3.2.13双机容错

主机采用完全冗余的系统配置,软件双机容错。

1.3.2.14与其他控制系统通讯,实现数据共享。

1.3.2.15手动控制(可选项)

设有硬件手动操作功能作为备用手段。

1.3.2.16其它功能

严密性试验

AST试验

喷油试验

EH油压低试验

真空低试验

润滑油压低试验

1.3.3运行方式选择

1.3.3.1操作员自动操作(自动)

操作员自动操作简称为自动,这是运行人员控制汽轮发电机组的主要运行方式。

在该方式下,操作员可以进行如下控制:

1.在汽机升速期间,可以确定或修改汽轮发电机组的升速率和转速目标值。

2.当机组到达同步转速时,可投入“自动同步”。

3.在机组并网运行后,可随时修改机组的负荷目标值及变负荷率。

4.可根据实际运行情况决定是否投入功率反馈回路

3.在并网后,可投入一次调频。

4.当负荷到15%左右,且温度和流量满足条件自动或手动切缸。

5.可投运遥控操作。

6.可进行单阀/顺序阀的切换。

7.可投主汽压控制等功能

1.3.3.2遥控操作

一般情况下,都在操作员自动方式下投入遥控操作,一旦投入了遥控,DEH的目标值就由遥控源来决定,由DEH根据遥控指令进行负荷控制。

但运行人员能在任何时刻再按相应的“遥控”键退出遥控。

遥控源一般是CCS。

1.自动同步

“自动同步”是一种特殊的遥控操作,即遥控汽机转速。

在这种方式中,依靠“自动同步增”和“自动同步减”的触点输入来调整目标值和给定值,直至汽轮发电机达到同步转速,为机组并网做准备。

采用这种遥控方式,控制系统必须满足下列条件:

a.DEH处于“自动”方式。

b.主变开关断开(未并网)。

c.自动同步允许触点闭合(可修改)

d.汽机转速在同步范围内

此时,运行人员按下“自动同步”键,该键灯亮,表明上述条件符合,控制系统已处于该种控制方式下。

DEH根据同期装置(或其他设备如电气等)发出的增、减触点来改变目标值,运行人员在投入自动同步期间无法通过键盘改变目标值和升速率。

在该种方式运行期间,如果主变开关闭合或“自动同期控制允许”触点断开,控制系统会自动从“自动同步”转到“操作员自动”方式运行。

如遇控制系统切换到“手动操作”则自动终止“自动同步”运行方式。

状态指示:

当没有同期允许信号时自动同期按钮显示灰色的字。

当有同期允许信号且未投入自动同步时自动同期按钮显示黑

色的字。

当已投入自动同期时自动同期按钮显示红色的框。

2.MCS遥控

协调控制是DEH装置最主要的一种遥控方式,即负荷控制下的遥控负荷操作,如要采用这种方式,必须满足下列条件:

a.DEH必须运行在“自动”方式

b.油开关必须闭合

c.遥控允许触点必须闭合

上述条件均满足后,运行人员按下“遥控”键,键灯亮,表示控制装置已投入协调控制方式,同时送出“遥控投入”触点至CCS控制装置,表示DEH已可接收CCS来的负荷增、减脉冲。

此时,运行人员已无法改变负荷的目标值和变负荷率。

一般情况下,当投入CCS控制时,DEH的功率回路被切除,DEH运行成为阀位控制方式。

在协调控制期间,当油开关断开或遥控允许触点断开,则DEH会立即自动恢复到“自动”方式运行。

运行人员也可再按“MCS遥控”键退出“MCS遥控”方式,进入“自动”方式运行。

对DEH来说,遥控负荷指令也可以来自CCS,也可以来自电厂的其它系统(如电气)。

此时负荷指令不是DEHCRT上运行人员输入的指令,而是来自其它系统,是处于“MCS遥控”状态。

1.3.3.3汽轮机手动操作

当基本控制计算机的一对冗余(一般标识为DPU11和DPU31)均发生故障,或VCC部分发生故障后,则DEH会切到手动,DEH画面上面常显部分“手动”灯点亮。

(如果DPU坏,“手动”不一定会亮,但在CRT上有DPU故障显示)此时运行人员应立即在DCS画面上把“自动/手动”按钮切向“手动”位置。

当DEH控制器处于“手动”时,如运行人员要求从“手动”切回到“自动”,先观察图像画面上DPU11、DPU31、VCC部分和MCP是否正常,如无报警则把钥匙开关置“自动”位置,通过“自动”按钮请求升至“自动”方式。

上述升级一般都在并网、带负荷后进行。

因在升速阶段用手动开环控制转速很难达到准确平稳,建议不要在升速阶段切手动控制。

在升速阶段出现DEH严重故障,建议打闸处理后,再投自动,升速。

手动操作有一组增/减按钮,分别对应一种类型的阀门。

按住任一键,键灯亮,手动增/减时,一类阀门(如按高调增/减时所有高调门)均按同一速率在原位置上增或减,而不管手动前机组处于单阀或顺序阀控制。

按钮按的时间越长,阀门变化速度越快。

手动操作是在紧急情况或DEH故障下的应急操作,仅作维持机组运行,等待故障处理恢复自动用。

不推荐长期处于手动运行,或用手动来大范围改变负荷。

1.3.3.4AGC启动

对配ATC或程控启动的机组,在满足自动的条件下,当外部测点正确,可以选择ATC或程控启动方式。

在此方式下,并网前的升速过程为自动进行。

DEH自动给出转速目标值,自动进行暖机,进入同步等操作。

并网带初负荷后,需运行人员给出负荷的最终目标值。

1.3.3.5各种运行方式下的保护

在以上各种运行方式下,DEH都具有OPC超速保护的功能,因为DEH-IIIA的OPC超速保护是由硬件完成的。

在正常运行时,如OPC回路有故障,在CRT或光字牌上会有相应的报警。

1.3.4控制方式选择

DEH控制装置在操作员自动方式时,运行人员可以根据不同的工况选择各种不同的控制方式,并能根据机组的要求,选用合适的启动方式。

汽机在冲转过程中只有中压缸启动一种方式。

1.3.4.1启动及启动方式的选择

汽机挂闸后,高压安全油建立,高中压主汽门自动开启,DEH处于“自动”方式。

检查机组及DEH状态正常,旁路系统正常。

选择“中调门控制”进行冲转。

需要暖机时,在暖机转速下按“保持”即可,也可将目标转速设置到暖机转速,按“进行”,当转速给定值到达设定转速时,会自动保持、暖机。

在启动时,应密切监视进汽阀门及汽机转速,如发生异常情况:

如超速或阀门已开而CRT上无转速显示,应立即打闸,停机检查。

在汽机达到同步转速时,可投自动同步功能。

机组并网后,DEH能自动带2%左右初负荷,DEH转入负荷控制,在机组工况允许的请况下,运行人员可升负荷。

1.3.4.2切缸(由中调门控制切换到高调门控制)

当机组并网,负荷到达额定的15%左右,且高旁流量大于高压缸流量,且大于高压缸最小冷却流量,高压主汽温满足条件时,DEH自动切缸,由中调门控制切换成高调门控制,条件不满足也可由运行人员强制切缸。

1.3.4.3功率回路投入

当机组并网运行,DEH处于全自动时,运行人员可通过按“功率回路”键来投切此回路。

当DEH检测到三路功率中有两路以上发生故障时,则会自动切除该回路。

在通道板故障未消除前,运行人员无法再投入该回路。

此外,CCS开关量要求功率回路切除,则该回路也会自动切除。

在切缸、单/多阀切换及阀门全行程活动试验时建议投入功率回路。

1.3.4.4一次调频投入

当汽轮发电机组并网运行时,运行人员可按“一次调频回路”键投入该回路。

该回路投入后,如遇两路以上速度通道故障或油开关跳闸,会自动切除。

1.3.4.5单/顺序阀控制

单/顺序阀控制即节流调节/喷嘴调节,是DEH装置中的一个主要功能。

所谓单阀,即所有高压调门在控制中开度相同,好象一个阀一样。

在这种运行方式下,所有的高压调节阀门均处于节流状态,但进汽均匀。

对于汽轮机运行初期,使汽轮机各部件获得均匀加热较为有利。

在喷嘴调节运行时,调节汽阀按预先设定的顺序逐个开启,仅有一个调节汽阀处于节流状态,其余均处于全开或全关状态,这种调节发生可改善汽机的效率。

当DEH画面上“单阀”灯亮时,则说明DEH正处于单阀节流调节方式。

此时运行人员可按下“顺序阀”键,进行两种运行方式的切换。

“单阀”灯灭,“顺序阀”灯亮后,切换完成。

同样,运行人员也可从“顺序阀”向“单阀”切换。

应特别注意的是,虽然从“单阀”控制切到“顺序阀”控制或反之,在功能上都是行得通的,但这会导致汽轮机部件经受不必要的热应力变化,因而建议运行人员要严格遵守汽轮机有关的操作规程。

1.3.4.6主汽压控制

主汽压控制是指汽机通过调门控制主蒸汽压力的功能,分TPL和TCP两种。

当控制系统处于自动时,可投运“操作员TPC”和“机调压TCP”。

操作员TPC

TPC(或称TPL)为主汽压限制(低汽压保护)功能。

保证主汽压不低于设定值。

按下“操作员TPC”键,键灯亮,DEH即按操作员设定的主汽压值进行控制,设定值由操作员通过“TPC设定”按钮设定。

当主汽压小于设定值时,关小调门,维持主蒸汽压力在设定值以上。

但调门也不关小到零,而是最小关到一设定开度,此开度对应调门额定流量的50%。

1.3.5几种启动方法简介

1.3.5.1操作员自动启动方式

在汽机满足冲转条件,即汽压、汽温及真空等满足时,汽机挂闸。

在挂闸前,DEH应处于“自动”状态。

DEH操作盘上自动、双机运行、CRT上转速、功率等参数显示正确。

DEH处于正常状态。

挂闸时,最好监视CRT上阀门位置图。

挂闸后,高压主汽门、中压主汽门自动开启。

高中压调门保持关闭。

按“中调门控制”,进行冲转。

此时高调门还是全关。

按下“目标值”,用数字键输入目标值,即按所需数字,再按“输入”键,此时,保持灯亮。

按“进行”键,汽机即自动冲转。

DEH内部默认升速率为100r/min/min,运行人员应该根据汽机冲转状态设定升速率。

即按“升速率”打入数字,再按输入。

升速率最高为1000r/min/min。

如果要低、高速暖机,运行员可根据运行规程设定目标值,到暖机转速时,进行灯灭,汽机保持在暖机转速,直到有新的目标值输入,且按下“进行”键为止。

当转速到1050r/min时,DEH自动关闭高压主汽门。

设置目标值为3000r/min,汽机在中调门控制下冲转到3000r/min。

此时,可进行自动同步操作。

按下“自动同步”键,灯亮。

此时,可通过同步装置向DEH发同步增或同步减的脉冲,DEH将汽机转速控制到同步转速,即可并网。

在并网和同步前,也可能进行超速试验和电气试验。

做电气试验时,DEH处无操作。

但应注意,假并网试验时,电气的并网信号不能送到DEH来。

否则,当机组实际并未并网,而有并网信号送入DEH,此时DEH由转速控制回路转到功率控制回路,为带初负荷将增加高调开度,必将引起汽机超速,使超速保护动作。

汽机同步后,即可并网带负荷。

当发电机并网,即油开关合上后,DEH自动使机组带上2%左右的初始负荷。

此后,运行人员可按设定的升负荷率,进行升负荷。

设定升负荷率即按“升负荷率”,输入数值,再按“输入”键。

最高升负荷率(DEH内设定值)为40MW/分。

然后再按“目标值”,设定目标负荷,按“进行”键开始升负荷。

当负荷到额定的15%左右时,DEH通过对温度和流量的判断自动切缸,运行