生产出品率物料损耗及一单清管理办法.docx

《生产出品率物料损耗及一单清管理办法.docx》由会员分享,可在线阅读,更多相关《生产出品率物料损耗及一单清管理办法.docx(8页珍藏版)》请在冰豆网上搜索。

生产出品率物料损耗及一单清管理办法

生产出品率、物料损耗及一单清管理办法

生产出品率、物料损耗核算一单清管理办法

签发:

1.0目的:

提升出品、减少物料损耗,降低生产成本,使物耗逐步达到零损耗。

2.0适用范围:

适用于高安基地生产物料损耗、出品率、回收率的控制管理。

3.0职责

3.1各生产车间负责按控制标准组织生产。

3.2生产会计负责核算各车间的各项损耗,对超标项提请实施考核。

3.3仓储部配合做好制度内相关要求的执行。

4.0控制范围

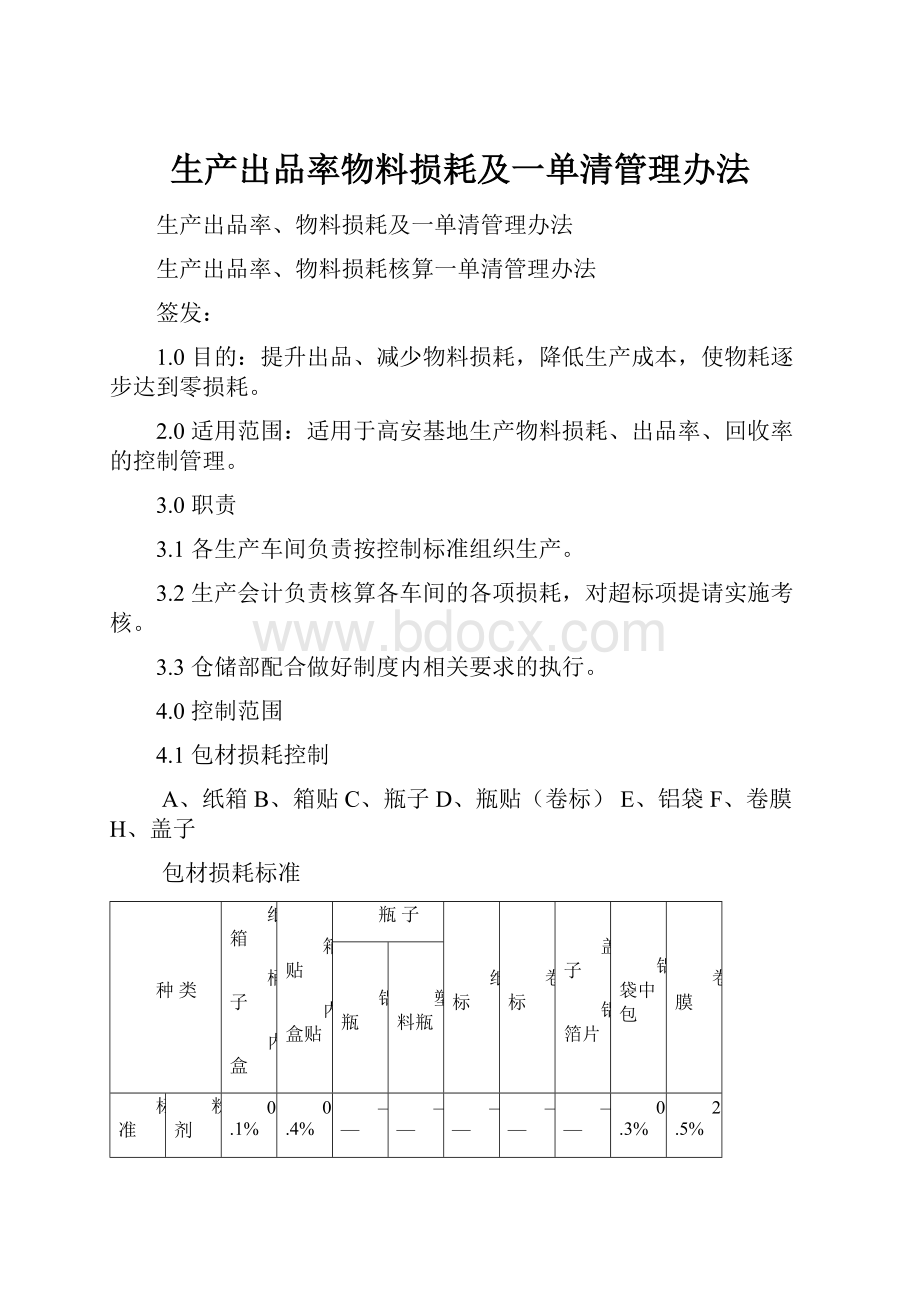

4.1包材损耗控制

A、纸箱B、箱贴C、瓶子D、瓶贴(卷标)E、铝袋F、卷膜H、盖子

包材损耗标准

种类

纸箱

桶子

内盒

箱贴

内盒贴

瓶子

纸标

卷标

盖子

铝箔片

铝袋中包

卷膜

铝瓶

塑料瓶

标准

粉剂

0.1%

0.4%

——

——

——

——

——

0.3%

2.5%

水剂

0.1%

0.4%

0.1%

0.1%

0.3%

1%

0.1%

0.3%

3.5%

返工领用参照上述标准,损耗标准按单核算,不以期间核算。

4.2包材损耗控制办法

生产领用的纸箱、箱贴,应预留20%不贴箱贴,直到灌药完之后才贴,杜绝空箱贴上箱后退库。

如发生退库纸箱贴有箱贴,箱贴不计退库数。

盖子、铝箔袋应预留10%暂不喷码,最终按实际需要再作补喷码。

对已喷码的,需擦码后入库,否则以零入库同时计入损耗。

4.2.3领出的材料应整齐存放在各生产线规划的备料区内。

生产过程中严格控制设备及人为损耗,受药液(粉)污染的瓶、盖应清洁后投入使用。

丢弃在地面和垃圾袋里的包材视为人为损耗。

使用过程中发现的来料不良,经现场品管确认,凭实物到仓库换领。

设备调试、车间小试只允许使用报废包材,或经申请后领用新材料,但计入损耗考核范围。

严格实行“清单”管理,当批产品生产结束后多余材料当天办理退库。

正常生产领料与返工领料,应严格分开使用并在领退单上注明类别,不可串用。

品管在返工入库单上鉴定返工类型同时应注明更换包材的种类。

4.3损耗统计

各班组班长生产完成每一批产品后必须履行“清单”管理,按以下生产类型归集对应单据,

A.正常生产:

生产任务单、物料跟踪表、生产领料单-包材(含退库部分)、成品入库单-生产入库、生产领料单-原药(含余料、尾料退库部分);

B.返工生产:

生产任务单、其他入库单-返工出库或退回、成品入库单-返工入库;

C.割包倒药:

生产任务单、其他入库单-割包倒药出库或退回,其他入库单-倒散料入库

填列《出品损耗计算表》并计算出损耗情况,并交车间经理进行审核。

车间统计员根据各班组的每批单据统计出各班组产品出品、包材损耗的实际数量;当批次《出品损耗计算表》由统计员在2天内统一交生产会计。

统计员根据损耗标准再核算出各班组每批包材超标损耗的实际数量。

统计员将各班组每批次超标损耗数量交各班长确认。

统计员根据超标损耗数量按各品种核算单价计算出超耗金额。

统计员根据每班组每次超标总金额和班长协商按责任分摊到工资中进行扣款。

包材损耗核价表

品种

箱子

桶

箱贴

瓶子

标签

盖子

铝袋

卷膜(标)

单价(元/个)

4.0

15

0.12

0.8

0.08

0.2

0.2

35/公斤

上述未列明的包材如发生超额损耗,按财务核价计算损失。

4.4超标考核

因人为造成物料超标损耗的,作业班组按损耗物料价格进行赔偿,从班组当批生产工资中扣除赔偿金额。

因材料质量问题,造成物料损耗的,必须经品管中心确认、财务、厂长核准后不计超标损耗。

5.0出品率、倒药回收率控制

A、水剂:

排产量

产量≤1吨

产量>1吨

倒药回收率

4ml~10ml

出品率≥98%

出品率≥98%

平均值92%

10ml~100ml

出品率≥98.5%

出品率≥99%

平均值95%

100ml以上

出品率≥99%

出品率≥99%

平均值95%

B、粉剂:

排产量

产量≤1吨

产量>1吨

割包回收率

1g~5g

出品率≥93%

出品率≥95%

平均值90%

5g~15g

出品率≥95%

出品率≥96%

平均值91%

15g~50g

出品率≥97.5%

出品率≥98%

平均值92%

60g以上

出品率≥98.5%

出品率≥98.5%

平均值95%

5.2控制办法

投料后空桶检查,未倒完或未溶解的原药限制在1Kg以下(加热的原料冷却后易凝聚的须工艺员确认),发现剩余原药超出限制,对复配班操作员工处100元罚款,带班长2倍处罚,超过3公斤的按原药价格2倍罚款。

由厂办、财务部、技术部进行抽查,每周至少1次。

粉剂投料后原药袋剩余料限制在0.2公斤以下,发现原药袋中剩余料超过限额时,对带班长和投料人员各处以50元的罚款;如发现剩余原药超过1公斤时,对复配班操作员工处100元罚款,带班长2倍处罚。

由厂办、财务部、技术部进行抽查,每周至少1次。

投料后的原药袋由专职杂工清理,负责检查原药袋,发现原药袋中剩余料超过限额并报告的,给以杂工20元/次的奖励。

割包倒药时,由各种原因已经导致计量明显减少影响倒散收率的,可在作业开始前向品管部、生产会计申明确认,倒药割包人员必须将倒药割包料过磅称重,实数办理入库,工艺员必须到场确认,否则不计算倒药割包工资。

出品率与生产工资相联,包装及制药班长必须根据每批产品入库后核算出品率,达标方可结算工资。

如超出标准在批次3%以内且超标每批次原因清楚,且有工艺员当时现场签字确认的可先结算工资,但须扣除超标准部份的赔款。

包装出品率分班组按批次计算,每低于标准0.5%罚款50元,如因包装计量问题导致出品率不达标,经品管确认后由车间主管将处罚金额落实到相关人员。

车间严格实行“清单”管理,当批产品生产结束后计算出品率或回收率,对于超标的生产单要及时查明原因,并落实责任。

5.3出品率、回收率统计核算办法

出品率、回收率统一由车间统计员核算统计。

各班组生产完一批产品后,《出品损耗计算表》必须附清单管理要求附上的原始出入库单据作为附件,交会计审核

统计员根据以上单据核算出每批次产品出品率、回收率;

a.出品率计算公式(灌装单位为克):

成品入库件数×净重量/件×100%

生产领料数-生产领料退回数

b.出品率计算公式(灌装单位为毫升):

成品入库件数×升/件×比重×100%

生产领料数-生产领料退回数

c.倒散回收率计算公式(成品为公斤装):

散料入库重量×100%

成品出库数×重量/件

d.倒散回收率计算公式(成品为升装)

散料入库重量×100%

成品出库数×升/件×比重

5.4出品率、回收率考核办法

出品率、回收率按每批次进行考核。

凡批次出品率低于标准的,按每低标准0.5%扣50元分配到班组成员。

凡批次回收率低于标准的,按每低标准0.5%扣50元分配到倒散班组成员。

特殊情况因药品性质影响灌装计量的须品管确认、财务部、总经理签字后不予考核。

各班组每月平均出品率、回收率情况纳入月度绩效考核中。

6.0一单清管理办法

6.1生产物料跟踪表必须全部填写,不得留有空白(没有的项目统一填写“无”),填写完毕后,必须在签字栏签名确认;包装过程合计出品率与复配、包装总出品率必须由车间主管填写并签字确认,否则单据无效,而不计工资。

6.2生产物料跟踪表必须及时移交给下一责任人,统计员应及时收单,然后再移交给财务部,移交给财务部的时间以电脑打单时间为基准,不得超过3天,否则对相关责任人给予相应的处罚,处罚标准为每人5-10元/单,具体视情节而定。

6.3同配方产品一同制药的一起清单,合并核算出品率。

连续生产的严格控制要先清完上单后在接着生产下一批。

7.0为确保生产领料数据准确,仓储部见单领料,同时需做好领料准备与实际领料未用原料退回的数量核查工作并做好记录。

严格控制未有单据领料,对未有单据领料一经发现仓管员与领料班组各发50元/单。

7.1包材备料:

A.纸箱卡片类:

按单清点数量发货,不多发不少发;

B.桶子桶盖:

按单清点数量发货,不多发不少发;

C.瓶子类:

按单发货,采取准确的数量抽样方法计算实发数,不多发不少发;

D.盖子类:

按单发货,采取准确的数量抽样方法计算实发数,不多发不少发;

E.卷标铝箔类:

按单发货,采取准确的数量+重量抽样方法计算实发数,对整卷的做好后期跟踪退回并记录,按跟踪核算的实际领料数需统计员补录单据;

F.箱贴纸标类:

按单发货,采取准确的数量+重量抽样计算实发数,不多发不少发;

7.2原药备料:

原药领用仓管要在场清点,对仓管未在场而领用的坚决给及处罚,仓管监管不力的做同理处罚按50元/次

A.原药桶装类:

按单发货,采取准确的重量抽样方法计算实发数,对整桶领用的做好后期跟踪退回并记录,按跟踪核算的实际领料数要求技术组补录单据;

B.原药袋装类:

按单发货,采取准确的重量称重方法计算实发数,不多发不少发;

C.贵重类原药:

按单发货,采取准确的重量称重方法计算实发数,原则上不多发不少发,如遇整桶领用<单据数量的做好后期跟踪退回并记录;

7.3对于需加热提前领用的,仓管做好领料单据的对应和后期退回数量的核实,存在数量差异的核查原因,因生产领用部分需跟踪补单。

上述整桶领用退回部分的要做好跟踪表并每月提交财务一份备查。

7.4对于生产领料产生的数量差异各库仓管要核准实领数,据实要求开单人员补单。

盘点差异不允许有生产领用计量性差异等因素,差异部分有仓管员按照物料价值计算损失报请公司处理。

8.执行时间:

2011年07月09日起。

附件一:

附件二:

仓储经理与仓管设计好报财务备案