钢结构检测方案.docx

《钢结构检测方案.docx》由会员分享,可在线阅读,更多相关《钢结构检测方案.docx(14页珍藏版)》请在冰豆网上搜索。

钢结构检测方案

钢结构检测方案

一检测执行标准

《建筑工程施工质量验收统一标准》(GB50300-2001);

《钢结构工程施工质量验收规范》(GB50205-2001)

《建筑钢结构焊接技术规程》(JGJ81-2002、J218-2002);

《钢焊缝手工焊超声波探伤方法及质量分级法》(GB/T11345);

《钢结构超声波探伤及质量分级法》(JG/T203-2207);

《钢结构高强螺栓连接的设计、施工验收规程》(JGJ82-91)。

二制作质量检测方案

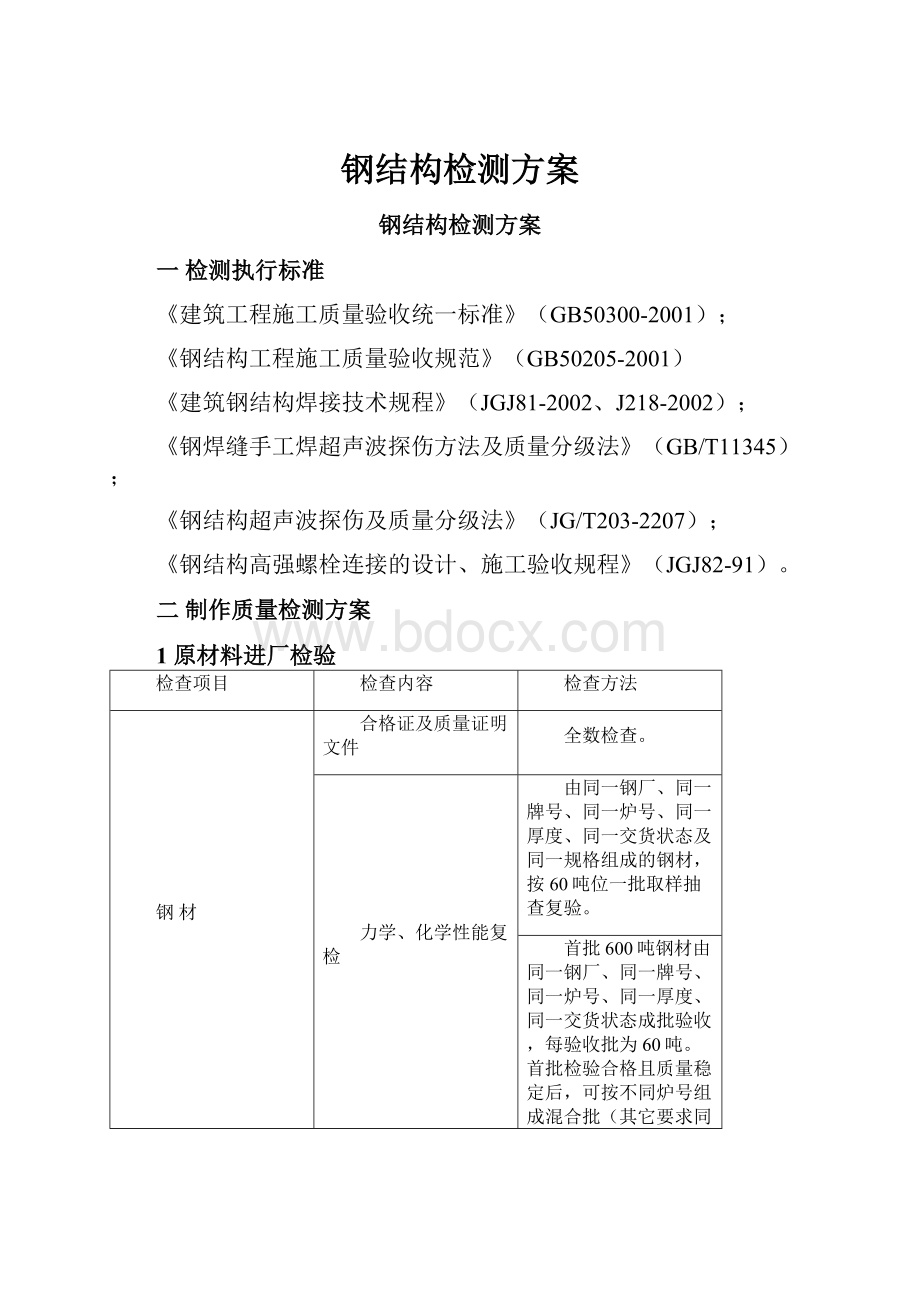

1原材料进厂检验

检查项目

检查内容

检查方法

钢材

合格证及质量证明文件

全数检查。

力学、化学性能复检

由同一钢厂、同一牌号、同一炉号、同一厚度、同一交货状态及同一规格组成的钢材,按60吨位一批取样抽查复验。

首批600吨钢材由同一钢厂、同一牌号、同一炉号、同一厚度、同一交货状态成批验收,每验收批为60吨。

首批检验合格且质量稳定后,可按不同炉号组成混合批(其它要求同首批钢材),每60吨为一个验收批。

外观质量检查

每一品种、规格的钢板抽查5处。

焊接材料

合格证及质量证明文件

全数检查。

外观质量检查

按每批采购量抽查1%,且不应少于10包。

涂装材料

合格证及质量证明文件

全数检查。

外观质量检查

按每批采购量每种规格抽查5%,且不应少于3桶。

其它材料

合格证及质量证明文件

全数检查。

外观质量检查

按每批采购量抽查5%,且不少于5件。

2钢材切割

可实施对钢板的直条切割,异行曲线切割、穿孔、打孔切割、剖口切割、喷粉划线等精度达±0.2mm

2.1数控切割机和剪板机

可实施对钢板的直条切割,异行曲线切割、穿孔、打孔切割、剖口切割、喷粉划线等精度达±0.2mm

2.2表面外观检查

检查要求

钢材切割面或剪切面应无裂纹、夹渣、分层和大于1mm的缺棱。

检查数量

主控部位

全数检查。

一般部位

按切割面数抽查10%,且不应少于3个。

检查方法

用放大镜及百分尺全数检查,有疑义时作渗透、磁粉或超声波探伤检查。

2.3切割允许偏差

项目

检查项目

允许偏差

图示

气割

零件宽度、长度

±3.0mm

切割面平面度

0.05t,且不应大于2.0

割纹深度

0.3mm

局部缺口深度

1.0mm

机械

剪切

零件宽度、长度

±3.0mm

边缘缺棱

1.0mm

型钢端部垂直度

2.0mm

注:

t为切割面厚度

3钢材矫正

3.1表面外观检查

检查要求

矫正后的钢材表面,不应有明显的凹面或损伤,划痕深度不得大于0.5mm,且不应大于该钢材厚度负允许偏差的1/2。

检查数量

主控部位

全数检查。

一般部位

按矫正件数抽查10%,且不应少于3件。

检查方法

用观察检查和实测检查。

3.2矫正允许偏差

项目

允许偏差

图例

钢板的局部平面度

t≤14

1.5mm

t>14

1.0mm

工字钢、H型钢翼缘对腹板的垂直度

b/100且不大于2.0

型钢弯曲矢高

l/1000且不应大于5.0mm

4钢管杆件加工

4.1表面外观检查

检查要求

钢网架(桁架)用钢管杆件加工表面不得有裂纹、褶皱。

检查数量

按矫正件数抽查10%,且不应少于5个。

检查方法

采用10倍放大镜观察检查或表面探伤。

4.2钢管杆件加工允许偏差

项目

允许偏差

检查方法

长度

±1.0mm

用钢尺和百分表检查

端面对管轴的垂直度

0.005r

用百分表V行块检查

管口曲线

1.0mm

用套模和游标卡尺检查

5制孔

数控九轴三维钻,其能对型钢的翼板和腹板进行高速高效地自动钻孔,可高效满足工程的工期需要和质量要求。

5.1孔径检查

检查要求

孔壁表面粗糙度不应该大于12.5um。

检查数量

按矫正件数抽查10%,且不应少于3件。

检查方法

用游标卡尺或孔径量规检查。

6端部铣平

6.1端部铣平检查

用钢尺、角尺、塞尺等按铣平面数量抽查10%,且不应少于3个,允许偏差符合下表规定。

项目

允许偏差

两端铣平时构件长度

±2.0mm

两端铣平时零件长度

±0.5mm

铣平面的平面度

0.3mm

铣平面对轴线的垂直度

L/1500

7焊缝

7.1焊缝坡口检查

用焊缝量规按坡口数量抽查10%,且不应少于3个,允许偏差符合下表规定。

项目

允许偏差

坡口角度

±5°

钝边

±1.0mm

7.2焊接等级

钢屋盖工厂焊接节点(包括铸钢件的补焊位置)、主杆件连接接头焊缝质量等级一级;除注明外,其它坡口全焊透焊缝质量等级为二级;部分焊透焊缝、角焊缝质量等级三级,外观缺陷二级。

7.3焊缝外观检查

外观质量

焊缝表面不得有裂纹、焊瘤等缺陷。

一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。

且一级焊缝不得有咬边、未焊满、根部收缩等缺陷。

三级焊缝应按二级焊缝标准进行外观质量检验。

检查数量

检查数量:

一级焊缝全数检查;二、三级焊缝每批同类构件抽查10%,且不应少于3件;被抽查构件中,每一类型焊缝按条数抽查5%,且不应少于1条;每条检查1处,总抽查数不应少于10处。

检查方法

检验方法:

观察检查或使用放大镜、焊缝量规和钢尺检查,当存在疑义时,采用渗透或磁粉探伤检查

7.4焊缝探伤等级及缺陷分级

焊缝质量等级

一级

二级

内部缺陷超声波探伤

评定等级

Ⅱ

Ⅲ

检验等级

B级

B级

探伤比例

100%

20%

7.5探伤比例

序号

内容

1

按每条焊缝计算百分比,且探伤长度不小于200mm,当焊缝长度不足200mm时,应对整条焊缝进行探伤。

2

对于厚度小于8mm的钢板,可采用射线探伤进行检测、验证。

3

抽检焊缝不合格率小于2%,该检验批定为合格;大于5%,定为不合格;在2%~5%之间,应加倍抽检,且必须在原不合格部位两侧的焊缝延长线各增加1处。

8焊接连接制作组装允许偏差

项目

允许偏差

图例

对口错边⊿

t/10,且不应大于3.0

间隙ɑ

±1.0

搭接长度ɑ

±5.0

缝隙⊿

1.5

箱形截面高度h

±2.0

宽度b

±2.0

垂直度△

b/200,且不应大于3.0

9钢构件外形尺寸

项目

允许偏差

检查方法

图例

钢管件

直径d

±d/500

±5.0

钢尺检查

构件长度l

±3.0

弯曲矢高

l/500,且不应大于3.0

拉线、吊线和钢尺检查

对口错边

t/10,且不应大于3.0

拉线和钢尺检查

10钢构件涂装

10.1除锈检查

检查要求

钢构件(包括铸钢件)涂料基层,其级别达到Sa2.5等级,对于手工除锈处理应达到St3.0级

检查数量

全数

检查方法

铲刀检查和现行国标《涂装前钢材表面锈蚀等级和除锈等级》规定的对照图片进行观察检查。

10.2涂装外观质量检查

检查要求

涂刷均匀、色泽一致,无皱皮、流坠和气泡,附着良好,分色线清楚、整齐。

检查数量

全数

检查方法

观察检查。

10.3漆膜厚度检查

检查要求

90%的测点构件制造的漆膜厚度及漆膜总厚度应在规定膜厚以上,余下的10%的测点应达到规定膜厚的90%。

检查数量

按同类构件数抽查10%,且不少于3件,每件测5处。

检查方法

油漆测厚仪。

三工厂预拼装质量检测方案

1拼装胎架检查

检查要求

每次换位拼装前,对胎架承接节点的轴线、标高进行检查。

检查数量

每个承接节点全数检查

检查方法

全站仪、水准仪、钢卷尺。

2构件预拼装

对于本工程而言,预拼装主要是针对制作单元,因些胎架的准备基本相同,同时由于主梁及牛腿空间位置的不确定性,胎架需具有可调的特点。

本工程进行构件工厂预拼装和现场预拼装。

本工程采先铸钢节点再主梁再次梁的顺序进行预拼装。

3允许偏差

检查要求

检查预拼单元构件尺寸、弯曲矢高、对接错边、焊接坡口等是否符合设计规定要求。

检查数量

按预拼装单元全数检查

项目

允许偏差

检验方法

预拼装单元总长

±5.0

钢尺检查

预拼装单元弯曲失高

l/1500,且不应大于5.0

拉线和钢尺检查

对口错边

t/10,且不应大于3.0

焊缝规检查

坡口间隙

+2.0

-1.0

钢尺测量

跨度最外两端安装孔

+5.0

钢尺检查

四现场安装质量检测方案

1钢柱埋件安装

1.1检查内容

检查要求

钢柱埋件定位轴线位置、标高、规格及锚杆紧固符合设计要求。

检查数量

全数检查(16个球铰支座)

检查方法

用全站仪、经纬仪、水准仪、水平尺和钢尺实测。

1.2允许偏差

项目

允许偏差

钢柱埋件

标高

±2.0mm

位移

±3.0mm

2钢柱安装

2.1检查内容

检查要求

各节点轴线、标高、及杆件弯曲矢高、单元跨度等符合设计要求。

检查数量

全数检查(16个单元区)及内侧双层桁架区

检查方法

用全站仪、经纬仪、水准仪、水平尺和钢尺实测。

2.2允许偏差

项目

允许偏差

节点中心偏移

2.0mm

单元区跨度

+5.0~10.0

单元区跨中高度

±3.0mm

单元区跨中拱度

±L/5000

注:

L1为杆件长度,L为跨度。

3焊接施工

3.1外观质量检查(二、三级)

项目

允许偏差

缺陷类型

二级

三级

未焊满(指不足设计要求)

≤0.2+0.02t,且≤1.0

≤0.2+0.04,且≤2.0

每100.0焊缝内缺陷总长≤25.0

根部收缩

≤0.2+0.02t,且≤1.0

≤0.2+0.04,且≤2.0

长度不限

咬边

≤0.05t,且≤0.5;连续长度≤100.0,且焊缝两侧咬边总长≤10%焊缝全长

≤0.1t且≤1.0,长度不限

弧坑裂纹

不允许

允许存在个别长度≤5.0的弧坑裂纹

电弧擦伤

不允许

允许存在个别电弧擦伤

接头不良

缺口深度0.05t,且≤0.5

缺口深度0.1t且≤1.0

每1000.0焊缝不应超过1处

表面夹渣

不允许

深≤0.2t长≤0.5t,且≤20.0

表面气孔

不允许

每50.0焊缝长度内允许直径≤0.4t,且≤3.0的气孔2个,孔距≥6倍孔距

注:

t为连接处较薄的板厚;单位mm

3.2对接焊缝及全熔透组合焊缝尺寸允许偏差

序号

项目

图例

允许偏差

1

对接焊缝余高c

一、二级

三级

B<20;0~3.0

B≥20;0~4.0

B<20;0~4.0

B≥20;0~5.0

2

对接焊缝错边d

d<0.15t,且≤2.0

d<0.15t,且≤3.0

注:

单位为mm。

3.3焊缝探伤等级及探伤比例

现场施工焊缝探伤等级划分及探伤比例与制作厂一致。

4防腐涂装施工检查

检查数量

同种规格的按数量抽查10%,且不少于3件。

检查方法

磁性测厚仪检查,每件构件检测5处,每处的数值为3个相距50mm测点涂层干漆膜厚度的平均值。

允许偏差

每层涂层干膜厚度的允许偏差为-5μm,总厚度允许偏差为-25μm

五检验仪器设备

仪器名称:

10倍放大镜

用途:

用于钢材、零部件等表面外观质量检查。

仪器名称:

钢卷尺

用途:

用于钢材、零部件外形尺寸检查。

仪器名称:

钢角尺

用途:

用于钢材、零部件外形尺寸检查。

仪器名称:

高强螺栓扭矩扳手

用途:

检测高强螺栓终拧值

仪器名称:

湿涂层测厚规

用途:

测量施工过程中湿涂膜厚度