三菱PLC 西门子PLC PLC编程实例之两个滑台顺序控制.docx

《三菱PLC 西门子PLC PLC编程实例之两个滑台顺序控制.docx》由会员分享,可在线阅读,更多相关《三菱PLC 西门子PLC PLC编程实例之两个滑台顺序控制.docx(16页珍藏版)》请在冰豆网上搜索。

三菱PLC西门子PLCPLC编程实例之两个滑台顺序控制

三菱PLC西门子PLCPLC编程实例之两个滑台顺序控制

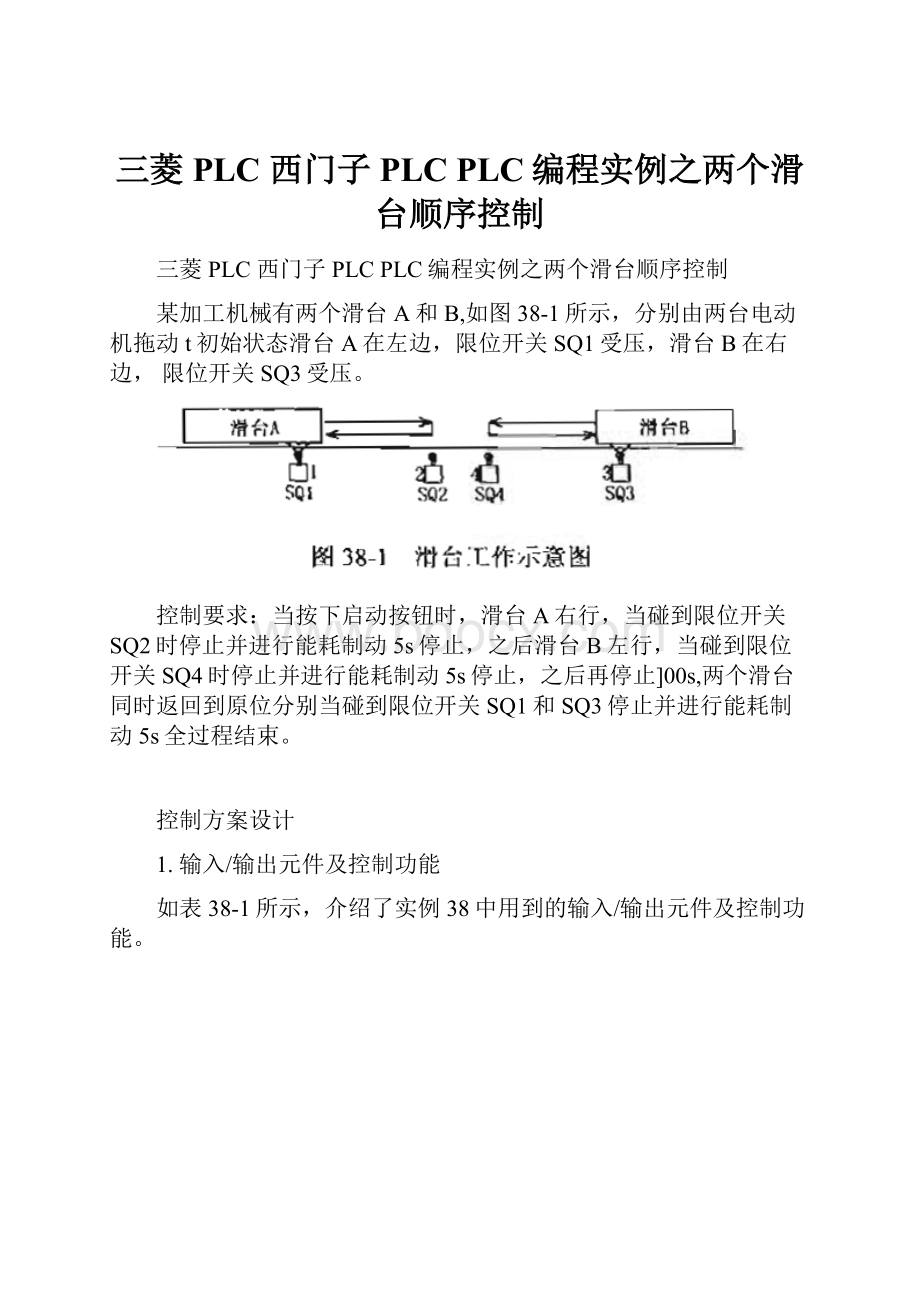

某加工机械有两个滑台A和B,如图38-1所示,分别由两台电动机拖动t初始状态滑台A在左边,限位开关SQ1受压,滑台B在右边,限位开关SQ3受压。

控制要求:

当按下启动按钮时,滑台A右行,当碰到限位开关SQ2时停止并进行能耗制动5s停止,之后滑台B左行,当碰到限位开关SQ4时停止并进行能耗制动5s停止,之后再停止]00s,两个滑台同时返回到原位分别当碰到限位开关SQ1和SQ3停止并进行能耗制动5s全过程结束。

控制方案设计

1.输入/输出元件及控制功能

如表38-1所示,介绍了实例38中用到的输入/输出元件及控制功能。

2.电路设计

两个滑台顺序控制接线图如图38-2所示,梯形图如图38-3所示,电动机主电路图如图38-4所示。

3.工作原理

PLC运行时初始化脉冲M8002使初始状态步SO置位,两个滑台A和B在原位时,限位开关X2、X4接点闭合。

按下启动按钮XI,S20置位,Y0得电,电动机Ml得电正转,滑台A右行;当碰到限位开关X3时,S21置位,Y0失电,Y2得电进行能耗制动,TO延时5s,S22置位,Y3得电,电动机M2得电正转,滑台B开始左行;当碰到限位开关X5时,S23置位,Y3失电,Y5得电进行能耗制动,T1延时5s,S24置位,滑台停止,T2延时100s,S25和S27同时置位。

S25置位,Y3得电,电动机Ml反转,滑台A左行回到原位碰到限位开关X2;S26置位,Y2得电,滑台A制动5s断开Y2,制动结束。

S27置位,Y4得电,电动机M2反转,滑台B右行回到原位碰到限位开关X4;S28置位,Y5得电,滑台B制动5s断开Y5,制动结束。

当两个滑台都结束制动时,T3和T4接点闭合时,转移到初始状态,步SO全过程结束。

关键字:

三菱PLC西门子PLCPLC编程实例

三菱PLC西门子PLCPLC编程实例之机床滑台往复、主轴双向控制

某机床滑台如图39-1所示,要求滑台每往复运动一个来回,主轴电动机改变一次旋转方向.滑台和主轴均由电动机控制,由行程开关控制滑台的往复运动距离。

控制方案设计

4.输入/输出元件及控制功能

如表39-1所示,介绍了实例39中用到的输入/输出元件及控制功能。

表39-2所示为运行状态表,表达了机床在一个工作循环的4个工步。

第1工步:

主轴正转,滑台前进。

第2工步:

主轴正转,滑台后退。

第3工步:

主轴反转,滑台前进。

第4工步:

主轴反转,滑台后退。

根据机床控制要求:

按启动按钮后,第1工步为滑台前进,主轴正转。

当挡铁碰到行程开关SQ2时,执行第2工步为滑台后退,主轴仍正转。

当挡铁碰到行程开关SQ1时,执行第3工步,滑台前进,主轴该为反转。

当再碰到行程开关SQ2时,执行第4工步,滑台后退,主轴仍反转。

当挡铁后退碰到SQ1时完成一个工作循环,并重复上述循环。

由表39-2可知:

Y0和Y1相反,Y2和Y3相反,Y3和Y1组成的两位二进制数正好依次对应0、1、2、3,所以用计数的方法编程比较简单。

5.电路设计

如图39-2所示为往复主轴双向控制接线图,其中主轴、滑台与计数值的逻辑关系如表39-3所示。

由表39-3可知,计数值M500M501与主轴、滑台YO、Yl、Y2和Y3的逻辑关系为:

根据上述逻辑关系很容易画出Y0、Yl、Y2和Y3的梯形图,如图39-3(a)中的梯形图所示。

如果要求机床在循环若干次后停止,最常规的方法是采用计数器。

在本例屮,加1指令INCP实际上也是一种计数器,它的计数值是用K1M500表示的。

用K1M500计数的状态表如表39-4所示。

K1M500计数时,每计4次为一个循环:

而M503、MS02所表示的一进制数正好对应循环次数。

M503、M502表示的最大二进制数为3。

如果增大计数值,就要增加计数值的位数。

例如,要求机床工作循环次数为10次,可用K2M500作为计数值,即M505、M504、M503、M502均为1010时机床停止工作。

上述图39-3(a)中的梯形图对应改为图39-3(b)。

6.控制原理

图39-3(a)中按下启动按钮X1,M500〜M503复位,MC主控线圈接通并自锁,接通MC到MCR之间的电路,此时计数值M501,M500=0,见表39-3,Y2=l主轴正转,Y0=l滑台前进。

滑台前进碰到前限位开关SQ2时,X0=1,计数值M501,M500=l,Y2=l主轴仍正转,Yl=l滑台后退。

滑台后退碰到后限位开关SQ1时,X0=l,计数值M50l,M500=2,Y3=l主轴反转,Y0=1滑台后退前进。

滑台前进碰到前限位开关SQ2时,X0=1,计数值M501,M500=3,Y3=l主轴仍反转,Yl=l滑台后退。

滑台后退碰到后限位开关SQ1时,X0=l,计数值M501,M500=0,继续下一个循环,

并周而复始。

图39-3梯形图中增加了循环次数,例如,要求机床工作循环次数为10次,可用K2M500作为计数值,其中M50l、M500控制机床的工作方式,M507〜M502即为循环次数,M505、M504、M503、M502均为1010时循环次数为10,即当M505=l,M503=l时,M505和M503常闭接点同时断开,机床停止工作。

关键字:

三菱PLC西门子PLCPLC编程实例

三菱PLC西门子PLCPLC编程实例之滑台控制

—机械滑台如图40-1所示,控制要求:

在1〜4点各设置一个限位开关,滑台在原位时按下启动按钮后,滑台前进到3点返回到2点,再从2点前进到4点返回到原位停止。

滑台在运行过程中按下停止按钮,滑台停止,再按下启动按钮,滑台继续运行工作。

当停电后再来电时按下启动按钮,滑台能按照停电前的动作过程继续运行。

圆盘旋转控制要求有如下三种控制方式:

(])单周期控制方式:

按下启动按钮后,滑台自动按上述工作过程完成后停止。

(2)自动循坏控制方式:

按下启动按钮后,滑台自动重复单周期控制方式。

(3)单步控制方式:

每按启动按钮一次,圆盘完成一步工作过程,到原点时停止。

控制方案设计

7.输入/输出元件及控制功能

如表40-1所示,介绍了实例40中用到的输入/输出元件及控制功能。

8.电路设计

滑台控制的PLC接线图如图40-2所示,梯形图及状态转移图如图40-3所示。

9.控制原理

为了使在停电后再来电时圆盘按照停电前的动作过程继续运行,在状态转移图中应采用失电保持型的状态器。

设置M8047=1时,只要SO〜S899中有一个得电动作,M8046的接点就动作,M8047和M8046往往配合同时使用,以检测状态器SO〜S899中有无得电。

在PLC开始运行时,初始化脉冲M8002使M8034得电并自锁。

由于刚开始没有状态器S得电动作,M8046=0,M8046常闭接点闭合,状态器SO得电置位。

这时由于有了一个状态器SO动作,所以在第二个扫描周期之后M8046=l,M8046常闭接点乂断开了。

(1)单周期控制方式

在单周期控制方式下X2=0,X3=0。

按下启动按钮XO,M8034失电,S500动作,Y1得电,滑台前进,滑台前进碰到限位开关X6时,S500复位,S501置位,Y2得电,滑台后退;滑台后退碰到限位开关X5时,S501复位,S502置位,Y1得电,滑台前进;滑台前进碰到限位开关X7时,S502复位,S503置位,Y2得电。

滑台后退;滑台后退碰到原位限位开关X4时,S503复位,SO置位,滑台停止在原位上,完成一个单周期工作过程。

(2)自动循环控制方式

在自动循环控制方式下X2=0,X3=l。

按下启动按钮X0,滑台启动,完成一个单周期工作过程后,由于X3=l,X3常开接点闭合,由S503转移到S500,进入下一个单周期工作过程,并自动循环工作。

(3)单步控制方式

在单步控制方式下X2=1,转移禁止线圈M8040得电,转移被禁止。

初始状态FS0=1,按下启动按钮XO,X0常闭接点断开,M8040=0,允许转移。

X0常开接点闭合,转移到S500,Y1=1,滑台前进。

松开按钮X0时,M8040=l转移被禁止。

滑台前进碰到限位开关X6时,由于M8040=l,不能转移到S501。

似X6常闭接点断开,Y1=0,滑台停止。

再按一下启动按钮XO,M8040=0,允许转移,转移到S501,Y2=1,滑台后退。

松开按钮XO,M8040=l转移被禁止。

滑台后退碰到限位开关X5时,由于M8040=l,不能转移到S501。

X5常闭接点断开,Y2=0,滑台停止。

综上可知,正常时M8040=l,当满足转移条件时不能进行状态转移,必须再按一下启动按钮X0,使M8040=0,才能允许转移,从而实现了单步控制方式。

如果在运行时突然停电,例如,在S501状态步动作时停电,停电时S501状态步仍为动作状态:

当来电时,虽然S501状态步仍为动作状态,但是由于M8002初始化脉冲使M8034“输出禁止”线圈得电,所以输出继电器Y2被禁止,这样就防止了来电时滑台自行启动。

按一下启动按钮X0,就可以解除“输出禁止”,继续按停电前的工作方式运行。

在运行时,按下停止按钮X1使M8034线圈得电,输出继电器禁止输出,可以起到暂时停止的作用。

再按下启动按钮X0使M8034线圈失电,解除输出继电器禁止输出,滑台又继续开始工作了。

关键字:

三菱PLC西门子PLCPLC编程实例

三菱PLC西门子PLCPLC编程实例之液压动力台控制

一液压动力台如图41-1所示,其动力加工动作过程如下:

工人将待加工工件放到工作台上,按下启动按钮,电磁阀YV1得电,夹紧液压缸活塞下行;将工件夹紧压力继电器SP动作,YV1失电,YV3得电,工作台前进,进行工件加工;当工作台前进到位,碰到限位开关SQ2时YV3失电,停留2s,YV4和YV5同时得电,工作台快速退回到原位碰到限位开关SQ1,YV4和YV5失电,工作台停止,YV2得电,夹紧液压缸活塞上行,工件松开时压力继电器SP接点复位,工人将已加工工件取出,完成一个工作循环。

控制方案设计

10.输入/输出元件及控制功能

如表41-1所示,介绍了实例41中用到的输入/输出元件及控制功能。

11.电路设计

液压动力台PLC接线图和梯形图如图41-2所示。

12.控制原理

如图41-2所示,初始状态,PLC运行时,初始脉冲M8002使初始状态步S0置位,工人将待加工工件放到工作台上,按下启动按钮X0,S20置位,Y0=1,电磁阀YV1得电,夹紧液压缸活塞下行,将工件夹紧时压力开关X3动作,S21置位,Y2=1,YV3得电,工作台前进,进行工件加工,当工作台前进到位,碰到限位开关X2时S22置位,定时器T0得电停留2s,S23置位,Y3=1,YV4和YV5同时得电,工作台快速退回到原位碰到后限位开关X1,S23置位,Y1=1,工作台停止,YV2得电,夹紧液压缸活塞上行,工件松开时压力继电器X3复位,常闭接点闭合转移到初始状态步S0.工人将已加工工件取出,完成一个工作循环。

三菱PLC西门子PLCPLC编程实例之换气系统

某工厂车间换气系统示意如图42-1所示:

车间内要求空气的压力不能大于大气压,所以只有排气扇M2运转后,排气流传感器S2检测到排风正常,进气扇M1才能工作。

如果进气扇或排气扇工作5s后,各自的传感器都没有信号,则对应的指示灯闪动报警。

换气系统由进气购房M1、进气流传感器S1、排气流传感器S2、风扇指示灯HL1和HL2,停止按钮SB1、启动按钮SB2组成。

控制方案设计

13.输入/输出元件及控制功能

如表42-1所示,介绍了实例42中用到的输入/输出元件及控制功能。

14.电路设计

换气系统PLC接线图和梯形图如图42-2所示。

15.控制原理

按下启动按钮X0,Y0线圈得电自锁,排气扇得电启动国,排气流传感器S1检测到排风正常,X2接点闭合,Y1线圈得电,进气扇区工作。

如果进气扇或排气扇工作正常,X2、X3均动作,定时器T0不会得电。

如果进气扇或排气扇工作不正常,X2、X3有一个不动作,其常闭接点闭合,定时器T0得电5s后Y2或Y3将经秒脉冲M8013得电,对应的指示灯闪动报警。

关键字:

三菱PLC西门子PLCPLC编程实例