焊接检验规范.docx

《焊接检验规范.docx》由会员分享,可在线阅读,更多相关《焊接检验规范.docx(8页珍藏版)》请在冰豆网上搜索。

焊接检验规范

焊接检验规范

焊接检验规范

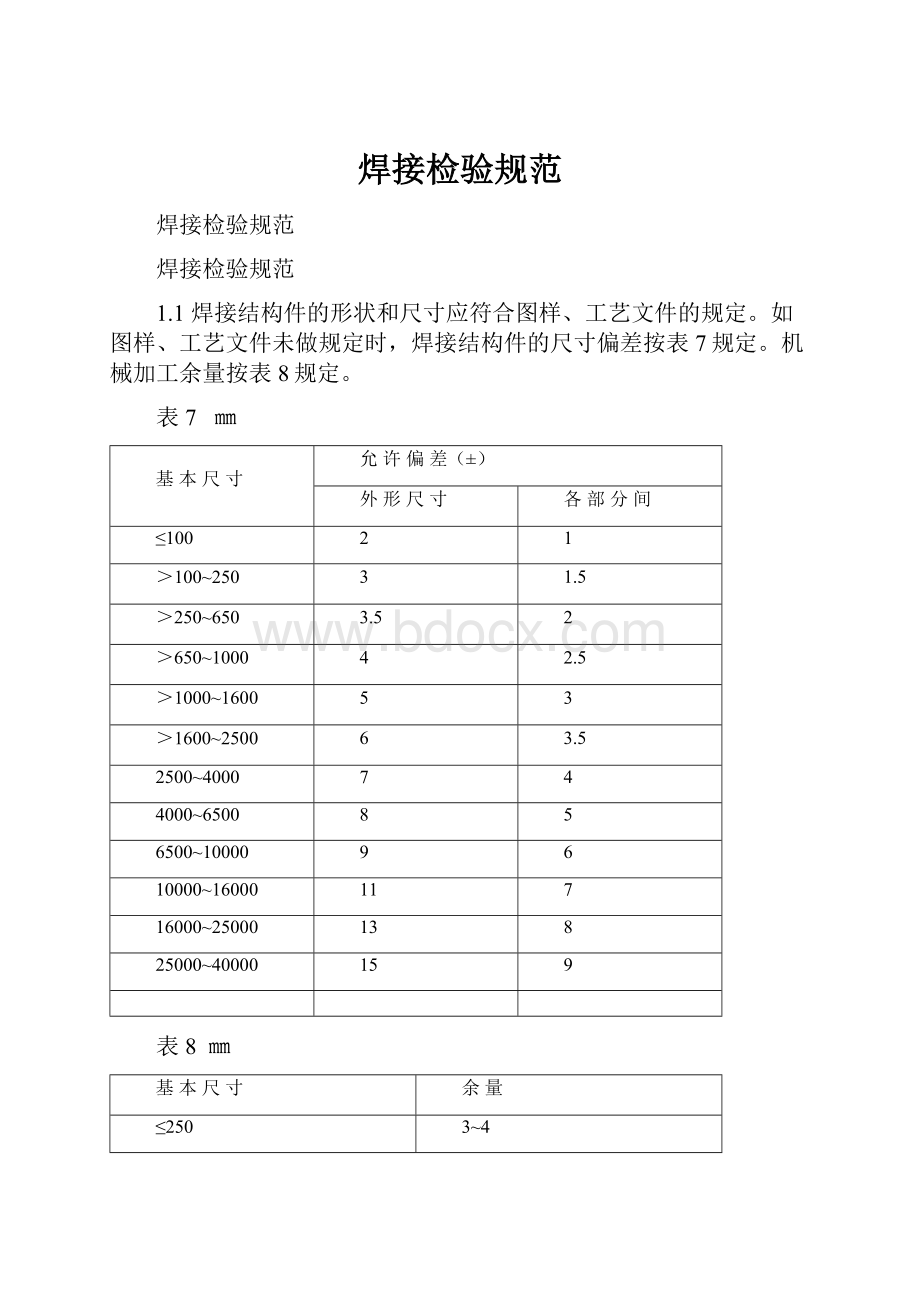

1.1焊接结构件的形状和尺寸应符合图样、工艺文件的规定。

如图样、工艺文件未做规定时,焊接结构件的尺寸偏差按表7规定。

机械加工余量按表8规定。

表7㎜

基本尺寸

允许偏差(±)

外形尺寸

各部分间

≤100

2

1

>100~250

3

1.5

>250~650

3.5

2

>650~1000

4

2.5

>1000~1600

5

3

>1600~2500

6

3.5

2500~4000

7

4

4000~6500

8

5

6500~10000

9

6

10000~16000

11

7

16000~25000

13

8

25000~40000

15

9

表8㎜

基本尺寸

余量

≤250

3~4

>250~800

4~6

>800~2000

6~8

>2000~4000

8~12

4000~7000

12~16

7000~10000

16~20

10000~12000

20~22

12000~25000

22~26

1.2焊接结构零件在装配前必须经检查合格。

装配焊接结构零件时,必须保持图样上所注明的尺寸。

对于不合格的零件,禁止强力组装。

1.3装配焊接结构时,两个焊件(或焊边)相互位置的偏差应符合下列规定:

1.3.1装配对接接头时,允许偏差按表9规定。

表9㎜

简图

钢板厚度δ

1~4

5~12

13~18

>18

δe

a

e

δ

a

两边上下偏差的允许值

e

<0.5

<1.0

<1.5

<2.0

1.3.2装配搭接接头时,搭接宽度的偏差范围应为-2~+1.0㎜。

(图2)

b△b

δ

a

图2

1.3.3装配截面复杂的结构时(图3),允许偏差按表10规定。

表11㎜

焊件厚度

定位焊缝高度

焊缝长度

间距

≤4

<4

5~10

50~100

>4—12

3~6

10~20

100~200

>12

~6

15~30

100~300

1.4.3对于主要的焊接结构件,在可能的条件下,应在背面定位焊,当正面焊好后,将背面的定位焊缝铲除后再焊背面。

1.4.4在焊缝交叉处和急剧变化的部位,不得进行定位焊。

1.4.5定位焊缝有裂纹时,必须铲除重焊,弧坑要填满。

1.5超过规定偏差限度的焊接结构边缘上的裂纹和其它缺陷,应由技术检验部门检验同意后,用优良的焊条补焊。

1.6装配完毕的焊接结构件经检验合格后方可焊接。

1.7焊接前,应先清除焊接坡口区及距焊缝边缘20㎜以内的污物,如铁锈、氧化皮、油污、毛刺、熔渣、油漆等。

1.8在露天焊接时,凡遇下雨、下雪、大风、或大雾的情况,应采取保护措施,否则不得进行焊接。

1.9在0℃以下焊接时,应遵照下列条件:

a.保证在焊接过程中,焊缝能自由收缩;

b.不准用重锤打击所焊结构;

c.焊前进行预热。

对于普通低合金钢要求的预热温度按表12规定。

表12

板厚㎜

预热措施

δ≤

-10℃以下预热100~150℃

δ>

-5℃以下预热100~150℃

δ>

0℃以下预热100~150℃

δ>

均预热100~150℃

1.10双面对焊应清除焊根。

1.11焊缝应满足下列规定:

a.焊缝的形状、尺寸应符合图样、工艺文件和相关标准的要求;

b.焊缝应具有均匀的鳞状波纹表面,并在全长上保持一致。

c.焊缝缺陷的规定(表13)

表13

序

号

缺陷名称

缺陷尺寸及允许偏差

1

咬肉

咬肉的长度不超过焊缝长度的15﹪,其深度不超过:

δ≤10㎜,△δ=0.5㎜

δ>10㎜,△δ=1㎜

δ>40㎜,△δ=1.5㎜

2

烧穿

不允许

3

裂纹

不允许

4

焊缝间断

不允许

5

露出弧坑状的缺陷

不允许

6

鳞状波纹高低不一或太高,波纹形成不均匀

不允许

7

焊缝高度不正确(凸出太高或高度不够)

对接焊缝:

△h=±1㎜

角焊缝:

当K<6㎜时,△h=0.5㎜

当K=6~12㎜时,△h=1.0㎜

当K>12㎜时,△h=1.5㎜

超过焊缝高度偏差的局部偏差,不应大于焊缝总长的10﹪。

偏差长度在15㎜以下,应计算为局部偏差。

8

焊缝尺寸不正确

K<6㎜,△K=+1.0㎜

-0.5㎜

K≤14㎜,△K=+1.5㎜

-1.0㎜

K>14㎜,△K=+2㎜

-1.0㎜

9

气孔

不允许

10

焊缝宽度不均匀

B<20㎜,△B=1㎜

B≥20~30㎜,△B=1.5㎜

B>30㎜,△B=2㎜

11

未焊透

不允许

d.焊接后,必须将焊缝上的飞溅、熔渣等清除干净。

1.12焊接变形的矫正,可以用人工、火焰或在机械上进行。

在热状态下的矫正,不准在温度300~500℃时进行。

1.13用火焰加热矫正时,加热温度可在700~850℃之间。

一般不宜超过900℃。

1.14重要部位焊接的要求:

1.14.1不允许采用十字焊缝。

筒节的纵缝和筒节与封头的拼接焊缝、相邻两筒节的纵缝应错开,其焊缝中心线之间的外圆弧长应大于筒体厚度的3倍,且不小于100㎜。

1.14.1临时吊耳和拉筋的垫板割除后留下的焊疤必须打磨平滑,并且确保表面无裂纹等缺陷。

打磨后的厚度不应小于该部位的设计厚度。

1.14.2对焊焊缝高度3㎜。

同一条焊缝,焊缝高度偏差不大于1㎜,焊缝宽度偏差不大于1.5㎜。

对接焊缝直线度不大于1.5㎜。

1.14.3角焊缝的焊脚高度,应符合技术标准和图样的规定,外形应圆滑过渡。

1.14.4咬边不超过板厚的10﹪,最大不超过0.5㎜,连续长度不超过100㎜,且总长度不超过焊缝长度的10﹪。

1.14.5焊缝均匀,与母材应圆滑过渡,不得有表面裂纹、未焊透、未熔合、表面气孔、弧坑、未填满和肉眼可见的夹渣等缺陷。

1.14.6焊缝返修应经责任工程师批准后实施。

同一部位(指焊补的填充金属重叠的部位)的返修次数不宜超过2次。

超过2次以上的返修,应经责任工程师批准,并应将返修的次数、部位、返修后的检验结果和技术负责人的批准签字记入检验记录中。

返修的现场记录应详尽,其内容至少包括坡口型式、尺寸、返修长度、焊材牌号及规格、焊接位置和施焊者。

1.14.7焊缝上的熔渣和两側的飞溅物必须清除。

1.14.8所有焊缝都必须进行外部检查,以判断有无本规范4.11所不允许的缺陷。

外部检查应在渗漏试验之前进行。

1.14.11图样规定有焊缝机械性能要求的,必须进行机械性能试验。

焊缝的机械性能试验按GB/2649《焊接接头机械性能试验取样法》,GB/2650《焊接接头冲击试验法》,GB/2651《焊接接头拉伸试验法》,GB/2652《焊缝(及堆焊)金属拉伸试验法》,GB/2653《焊接接头弯曲及压角试验法》的规定,检查。

1.15焊缝检查方法。

a.用肉眼或放大镜检查外部;

b.用尺和样板检查尺寸;

c.用手锤(重0.5~1kg,柄长300㎜)敲击焊缝,从声音上判别焊缝是否与母体金属相同;