提高钢筋直螺纹连接一次性合格率讲解.docx

《提高钢筋直螺纹连接一次性合格率讲解.docx》由会员分享,可在线阅读,更多相关《提高钢筋直螺纹连接一次性合格率讲解.docx(21页珍藏版)》请在冰豆网上搜索。

提高钢筋直螺纹连接一次性合格率讲解

提高钢筋直螺纹连接一次性合格率

重庆建工集团天和国际中心项目部QC小组

一、工程概况

天和国际中心项目位于重庆市江北区观音桥商业圈内,东南面近临七环大厦,西南面近临百业兴大厦,西面为未来国际大厦,北面紧邻新上海大厦。

天和国际中心是一个集地下停车库、商业、办公、高档酒店、会议、餐饮等于一体的城市地标性超高层综合体,建筑分类为公共建筑,由一塔楼58F/-8F和裙楼4~5F/-7F组成,建筑总高度+283.5m,建筑面积171037.8m2,结构类型框架-核心筒。

房屋结构的安全等级为一级,抗震设防烈度为6度。

项目部在以往的过程施工中,通过积极开展全面质量管理活动,取得良好的质量效果,为进一步在本工程中激发广大员工的积极性和创造性,为建设优质结构工程提供保证献计献策,项目部于2013年7月在集团公司登记成立了“提高钢筋直螺纹连接一次性合格率”QC小组。

小组的活动宗旨是“技术改进,提高质量,降低成本”。

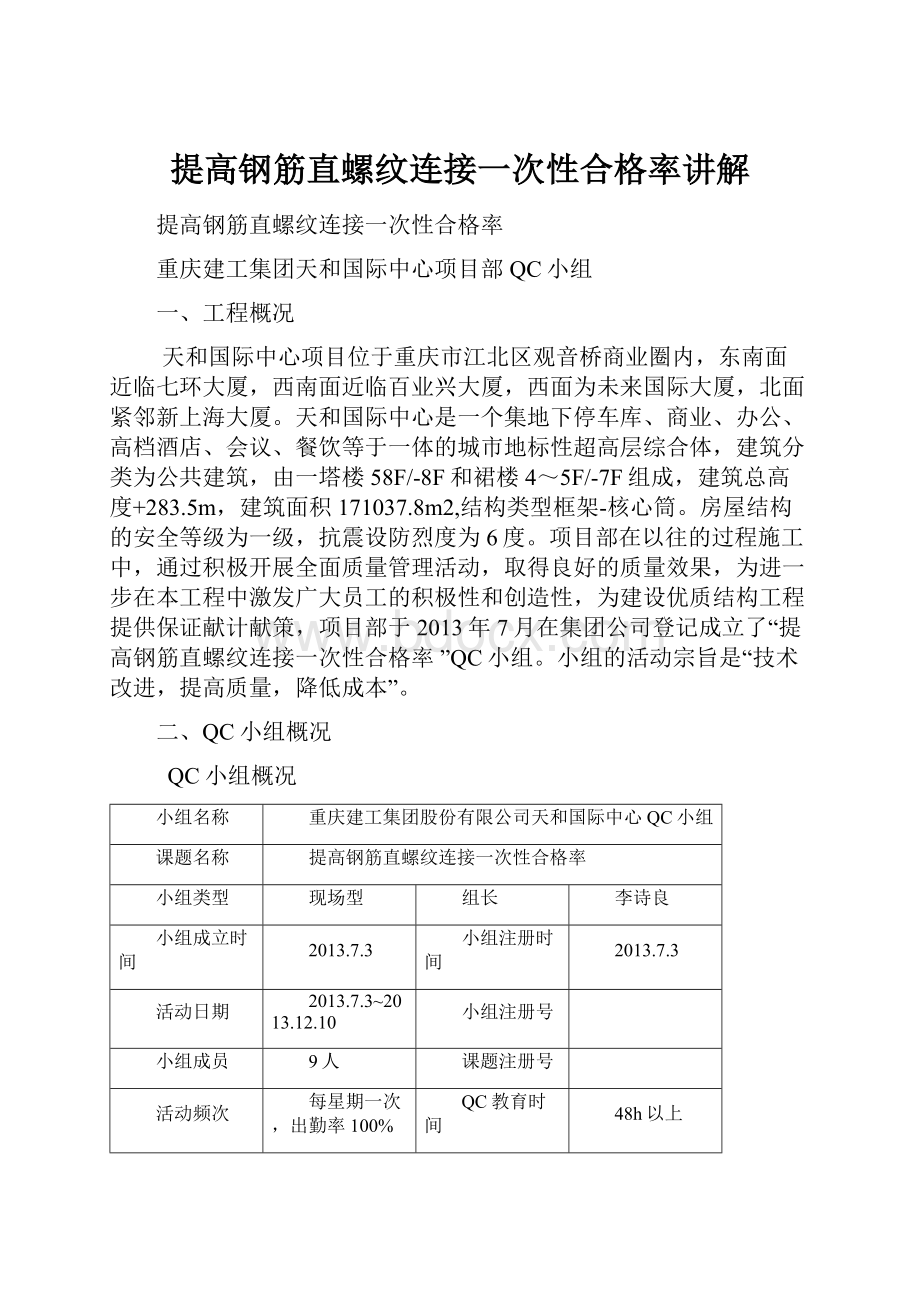

二、QC小组概况

QC小组概况

小组名称

重庆建工集团股份有限公司天和国际中心QC小组

课题名称

提高钢筋直螺纹连接一次性合格率

小组类型

现场型

组长

李诗良

小组成立时间

2013.7.3

小组注册时间

2013.7.3

活动日期

2013.7.3~2013.12.10

小组注册号

小组成员

9人

课题注册号

活动频次

每星期一次,出勤率100%

QC教育时间

48h以上

小组荣誉

制表人:

伯术华制表日期:

2013年7月3日

QC小组成员情况

序号

姓名

性别

年龄

职务

职称

组内分工

1

李诗良

男

45

项目经理

高级工程师

全面负责

2

郑健

男

37

项目总工

高级工程师

技术攻关

3

杨洪

男

42

生产经理

工程师

技术实施

4

伯术华

男

37

质检员

工程师

活动实施

5

马良

男

46

主管工长

助理工程师

活动实施

6

王有良

男

57

主管工长

助理工程师

活动实施

7

苟基富

男

44

钢筋工长

助理工程师

活动实施

8

曾珍

女

26

资料员

资料员

资料整理

9

费良盈

男

39

钢筋班组长

技术员

活动实施

制表人:

伯术华制表日期:

2013年7月3日

选题理由

钢筋直螺纹连接安装历年来被各施工企业重视,但一直都没有很好的控制方法,钢筋直螺纹连接决定钢筋的受力,钢筋的受力直接影响结构安全性,是各施工企业普遍存在又亟待解决的质量问题。

合同承诺该工程的质量目标是确保“巴渝杯”,争创“鲁班奖”。

工程的建设规模和社会影响较大,为公司在重庆市江北商圈区最大的项目。

现行国家规范对钢筋机械连接、安装检验点的合格率提高到95%

90%以上,同时又是结构实体的必检项目。

选定课题为,提高钢筋直螺纹连接一次性合格率

三、选题理由

四、现状调查

现状调查1:

下面为本工程三天内4个作业区中的4个施工班组每连接600个接头一次性合格率的二次跟踪调查结果,不合格60点,合格率仅为90%,发现钢筋丝牙长度、钢筋丝连接扭力、套筒检测、钢筋端头没磨平、其它原因造成。

并对不合格点进行了分类分层统计:

制图人:

伯术华

日期:

2013.9.20

经调查总结,目前本工程钢筋直螺纹连接一次合格率为90%。

调查二:

由于直螺纹连接一次合格率较低,常常发生返工现象,造成滞工,从而降低了本工序的工作效率。

经现场试验,一个钢筋直螺纹连接从准备到钢筋套丝、运输再到现场连接平均需要7分钟,而如果直螺纹连接接头经检验不合格后再经拆卸、搬运、修理、安装直至合格平均需24分钟。

造成了2.5倍时间的损失。

而且这样极容易。

经过统计,结果发现造成接头损坏的问题如下:

序号

项目

频数(点)

累计频数(点)

频率(%)

累计频率(%)

1

钢筋有效丝牙长度

42

42

70

70

2

钢筋丝连接扭力

9

51

15

85

3

套筒检测

3

54

5

90

4

钢筋端头磨平

3

57

5

95

5

其它

3

60

5

100

合计

60

制表人:

伯术华时间:

2013年9月20日

根据调查表,绘制排列图如下:

制表人:

伯术华时间:

2013年9月20日

结论,影响直螺纹连接质量的主要因素是钢筋直螺纹丝牙长度。

五、目标设定

1.课题目标

经过小组全体人员的认真分析,设定目标为:

钢筋直螺纹连接检验点合格率达到95%以上。

2.可行性分析

能否达到目标值

有利条件

不利条件

小组成员文化素质较高,经验丰富,解决问题能力强

小组成员均通过质量验收规范考试,并编制了详细的专项施工方案

建立了完善的质量保证体系,得到了上级领导的支持

业主、监理对工程质量十分重视,各方面施工配合较好

工程体量大、工期紧、任务重,有许多不可预见因素影响施工

领导支持、业主重视、技术力量有保证,大家齐心协力,目标一定能实现。

可行性分析图

六、原因分析

从调查表及排列图上可以看出,现钢筋直螺纹连接一次性合格率的主要问题,从不合格频数分析表中可以看出,这两个部位的钢筋直螺纹连接一次性合格率不合格频数的分布却有着一致性,即不合格频数中均有80%以上为正偏差,从合格频数分析表中可以看出,正偏差范围内的合格频数均达到了90%,对此我们主要针对现钢筋直螺纹连接安装出现正偏差不合格的现象,进行了原因分析。

七、确定要因

从因果分析图中可以看出,造成钢筋直螺纹连接一次性不合格的末端因素共有14条,小组成员进行研究论证,并逐一进行确认。

详见下表:

序号

末端

因素

确认

方法

确认情况

结论

1

工人未

培训

调查

分析

检查项目培训记录,上记载所有工人均参加过培训。

现场抽查10名工人,均经过班组施工前培训。

非要因

2

技术交底不到位

调查

分析

检查交底记录,现场钢筋直螺纹连接工人均接受过技术交底。

现场抽查10名工人,这些工人均基本能讲出钢筋直螺纹连接施工的技术规程和施工要点。

非要因

3

工人施工偷懒

调查

分析

经调查,施工过程中有偷懒现象。

对场区所有钢筋班组进行调查,未发现偷懒现象。

非要因

4

套丝时长度控制

不准

现场测试测量

以一个工作班内生产的丝头为一个验收批抽取10%,用环通规、环止规、钢尺进行检查,检查结果见检查表1。

检查结果符合国家检验标准。

在检查出的50个不合格连接施工中,有13个是由于工人施工中直螺纹接头滚丝太长造成,导致连接不合格比率为26%。

要因

5

扭力钳精度不准

现场测试测量

对场区内10把扭力钳进行校验,只发现一把误差较大,但在误差允许范围内。

非要因

6

行程挡板松动

现场测试测量

行程挡板松动,导致工人套丝加工时,套丝长度掌握不好,在检查出的50个不合格连接施工中,有12个是由于工人施工中直螺纹滚丝太长造成,导致连接不合格比率为24%。

要因

7

套丝刀钝

现场测试测量

经套丝机厂家技术人员检查,套丝机套丝刀仍较锋利,对施工质量无影响。

非要因

8

拧紧力小

现场测试测量

按规定的检验数量用扭力扳手进行连接检查,检查规定及结果见检查表2。

检查结果不符合国家标准。

在检查出的50个不合格连接施工中,有11个是由于工人拧紧力小造成,导致连接不合格比率为22%。

要因

9

钢筋质量不合格

现场测试测量

本工程应用钢筋均有出厂合格证和进场检测报告,钢筋质量合格。

非要因

10

连接时

工序搭配混乱

调查

分析

由于连接时工序搭配混乱,造成工序疏漏,在检查出的50个不合格连接施工中,有12个是由于工人施工中直螺纹接头滚丝太长造成,导致连接不合格比率为24%。

要因

11

套筒质量不合格

现场测试测量

套筒相关质量证明材料齐全,而且进场时,质检员和材料员用环通规和环止规按照国家检验标准检验,检验结果合格。

非要因

12

高空作业

现场测试测量

在检查出的50个不合格连接施工中,有2个是由于工人高空作业不易操作造成,导致连接不合格比率为4%。

非要因

13

检查工具少

现场检查

在现场检查发现整个现场有2套检测工具,但检查的批次和检查的时间都是按时检查。

非要因

14

检测工具有误差

现场测试测量

检测工具均有合格证,误差并在有效范围内。

非要因

要因验证确认表

制表人:

伯术华时间:

2013年10月20日

八、制定对策

从上述14条末端因素确认要因四条,分别是:

责任不明确、套丝时长度控制不准,连接时工序搭配混乱,并针对上述要因制定出对策计划表,如下:

序号

要因

对策

目标

措施

地点

责任人

完成

时间

1

直螺纹接头滚丝太长

要求钢筋接头套丝工人按接头加工标准施工

检验合格率达到100%。

1、重新对操作工人进行详细的技术交底。

2、将技术操作规程及相关标准张贴在加工区。

3、加强加工后检验制度。

钢筋加工棚

伯术华苟基富

2013年11月20日

2

行程挡板松动

进行机械维修

检验合格率达到100%。

联系厂家维修人员对场区套丝机进行维修,并按规定设置行程。

套丝加工棚

伯术华苟基富

2013年11月20日

3

拧紧力小

施工中增大扭力

检验合格率达到100%。

1、重新对操作工人进行详细的技术交底。

2、将技术操作规程及相关标准张贴在施工区。

3、加强施工后检验制度。

施工工作面

伯术华苟基富

2013年11月20日

4

连接施工序搭配混乱

理顺工序

工序合理,有条不紊

对连接施工进行现场调查,工序细分,对人员重新配置。

连接现场

伯术华马良

2013年11月20日

制表人:

伯术华时间:

2013年11月20日

九、对策实施

实施一:

按照操作规程加工钢筋直螺纹接头

1、2013年11月21日,将技术操作规程及相关标准张贴在加工区的醒目位置,以便对施工人员时刻提醒。

2、2013年11月21日,由李诗良、郑健负责组织工人参观技术水平高的工人操作过程,并相互沟通经验。

3、在钢筋套丝端作长度标记(φ22钢筋在距端部35mm处作标记,φ25钢筋在距端部40mm处作标记),这样便容易控制套丝长度。

4、控制钢筋的套丝旋入的速度。

加强加工过程中的自我检验,严格要求加工人员每加工10个丝头必须用环通规和环止规进行逐个检验。

经自检合格的丝头,再由质检员随机抽样检验。

检查丝头序号

1

2

3

4

5

6

7

8

9

10

检查标准

φ22

32.5mm(+2P)p为螺距

φ25

35mm(+2P)p为螺距

检查结果

φ22

32.5mm

+1.5P

+1.5P

+1P

+1P

+0.5P

+2P

+0P

+0.5P

+2P

+1.5P

φ25

35mm

+1.5P

+1P

+1P

+1P

+1.5P

+2P

+1P

+0P

+1P

+1.5P

通过严格控制,对策实施三实行后的第3天,经自检和质检员抽检全部合格。

在第3天后的不定时检查中,也全部合格。

下面为活动开始第3天和第10天丝头质量检查表

第3天检查表

检查丝头序号

1

2

3

4

5

6

7

8

9

10

检查标准

φ22

32.5mm(+2P)p为螺距

φ25

35mm(+2P)p为螺距

检查结果

φ22

32.5mm

+2P

+0.5P

+1P

+1P

+1.5P

+1P

+0P

+0.5P

+2P

+1.5P

φ25

35mm

+2P

+1P

+1P

+1P

+0.5P

+2P

+1P

+1P

+1P

+1.5P

第10天检查表

经现场检验,钢筋直螺纹丝头长度合格率为100%。

控制目标达到,钢筋丝头太长要因解决!

实施二:

对套丝机进行维修。

11月24日上午,由苟基富联系厂家维修人员。

11月25日下午,套丝机厂家维修人员到工地对机械进行维修。

并对套丝加工人员进行了现场指导。

实施三:

要求工人在连接时,增大旋钮力。

11月26日上午,召开QC小组会议,并要求所有直螺纹连接施工工人参加,并在会上作如下工作:

1、重新对操作工人进行详细的技术交底,并对工人采用提问回答的方式进行口头考核。

考核及各方可上工作面进行施工。

2、将技术操作规程及相关标准张贴在施工区。

3、加强施工后检验制度。

要求四个钢筋班组必须至少配备一把扭力扳手,施工后要按照扭力标准对接头进行扭力矩的检验。

检查数量:

梁、柱构件按接头数的15%,且每个构件的接头数抽检数不得少于5个,当构件的接头数少于5个时,构件的接头全部检查;抽检的接头应全部合格,如有一个不合格,则该验收批接头逐个检查并拧紧。

4、将扭力扳手检查力矩增大50MPA。

5、制定将罚制度。

在检查中,发现不合格连接时,对相关连接工人处以2元/处的罚款,所得罚款用于对连接施工准确无误的工人进行奖赏。

通过活动的开展,各项措施的实施,效果明显。

在活动开始第3天和第10天丝头质量检查中无一处连接拧紧力小造成。

连接工人已经能够严格按照连接标准施工,第三个要因——拧紧力小也已经完全解决了。

实施四:

郑健组织调整、理顺工序,费良盈对施工操作人员进行合理配置。

对连接施工进行仔细研究,将原有工序细化。

增加了“简单连接”和“作标记”工序,具体如下:

每组安排三个工人,第一名工人负责按照图纸检查钢筋摆放位置是否正确,第二名工人负责拧下钢筋保护帽和套筒保护盖,并用手将套筒和钢筋进行简单连接,第三名工人负责接头拧紧,并做好标记表示已经连接完毕,避免疏漏和重复施工。

第三名工人做好标记后,第一名工人对其进行自检。

这样就实现了流水作业,提高了工效,保证了连接质量。

通过工序的调整和人员的重新配置,经现场检查,各工序按要求有条不紊的进行,流水作业避免了窝工和工序疏漏、重复,实施效果良好。

十、效果检查

从活动开展第3天到活动开展第10天以及每天的质量检查中,直螺纹钢筋连接不合格率情况见检查表3。

检查表中所列为连续20次检查所得数据。

检查次

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

合格率%

98

97

99

100

98

99

98

100

100

100

98

98

99

96

98

98

98

99

100

100

平均

合格率

98.65%

98.65%

95%

90%

实施对策前活动目标值实施对策后

制图人:

伯术华日期:

2013.11.20

从上面的检查表中可以开出我们QC小组设定的目标达到了!

经济效益:

合格率从90%升至98.65%,100个钢筋连接中不合格个数从原来的9.75个降至1.35个。

每减少一个不合格连接可节省材料费1.9元,节省人工费1.1元,机械台班费2.5元,节省时间17分钟。

在活动初见成效时本工程还有约3万个接头尚未施工,则共节省费用为:

(14216/100)×(9.75-1.35)×(1.9+1.1+2.5)=6568元

累计共节省时间为:

(14216/100)×(9.75-1.35)×17=47124分钟≈14天

十一、巩固措施

通过本次QC活动后,各项不合格频数均得到了有效控制,结构实体钢筋直螺纹连接一次安装检验合格点率也提高到了95%以上,达到了预期的效果,为确保年底主体结构节点,钢筋值螺纹连接安装控制目标得以全面实现,我们将严格按照制定的措施实施,继续开展活动。

(一)活动效益

本次QC小组活动在钢筋直螺纹连接安装施工方面取得了宝贵的经验,利用牙形规、直螺纹环规人工相辅的方法进行钢筋加工检查;利用扭力扳手控制钢筋安装;减小负公差的方法,用目测外露钢筋丝牙长度,利用塞通止规验收标准套筒、控制钢筋有效丝牙长度等措施,攻克了钢筋丝连接不好控制的难关,完善了施工方案,为我们以后的施工提供有利的技术支持,特别是高强钢筋被广泛应用的今天,更具有很大的现实价值。

(二)标准化

通过这一次成功的小组活动,锻炼了小组成员,增加小组成员的信心,下一步QC小组有两项:

1、巩固本小组此次活动的成果,并要作动持续改进。

撰写活动报告。

总结本次活动中的成功经验和不足;

2、组织小组成员参加质量管理培训,提高小组成员的知识水平。

在具体的施工当中,寻找课题,准备进行下次小组活动。

3、通过本次QC活动,我们在控制钢筋直螺纹连接安装方面总结了一套系统的施工工艺,并形成了技术文件,在公司范围内推广使用。

十二、下一步打算

截止2013年12月份天和国际中心此次QC活动成功地控制了钢筋丝连接质量不合格频数,提高了工程质量,预定的目标得以全面实施,即钢筋直螺纹连接安装检测点合格率达到了95%以上,为争创项目群体巴渝杯打下坚实基础。

我们对小组成员的质量意识,团队精神,解决问题的能力QC知识和个人能力方面作了活动前后的对比:

项目

自我评价(满分100分)

活动前(分)

活动后(分)

质量意识

65

100

个人能力

70

92

QC知识

80

100

解决问题能力

85

100

团队精神

60

95

小组活动自我评价表

自我评价雷达图

制图人:

伯术华日期:

2013.12.2

本QC小组自建以来,体现了良好的工作作风和团队精神,并决定在今后的工作实践中积极开展QC活动,在总结经验,吸取本次QC活动有益成果的同时,从点到线,从线到面,逐步提高本项目的技术水平及工程质量,因此我们选择的下一个QC活动课题是“模板工程施工质量的控制”。