奥美拉唑肠溶片的临床前分析研究.docx

《奥美拉唑肠溶片的临床前分析研究.docx》由会员分享,可在线阅读,更多相关《奥美拉唑肠溶片的临床前分析研究.docx(16页珍藏版)》请在冰豆网上搜索。

奥美拉唑肠溶片的临床前分析研究

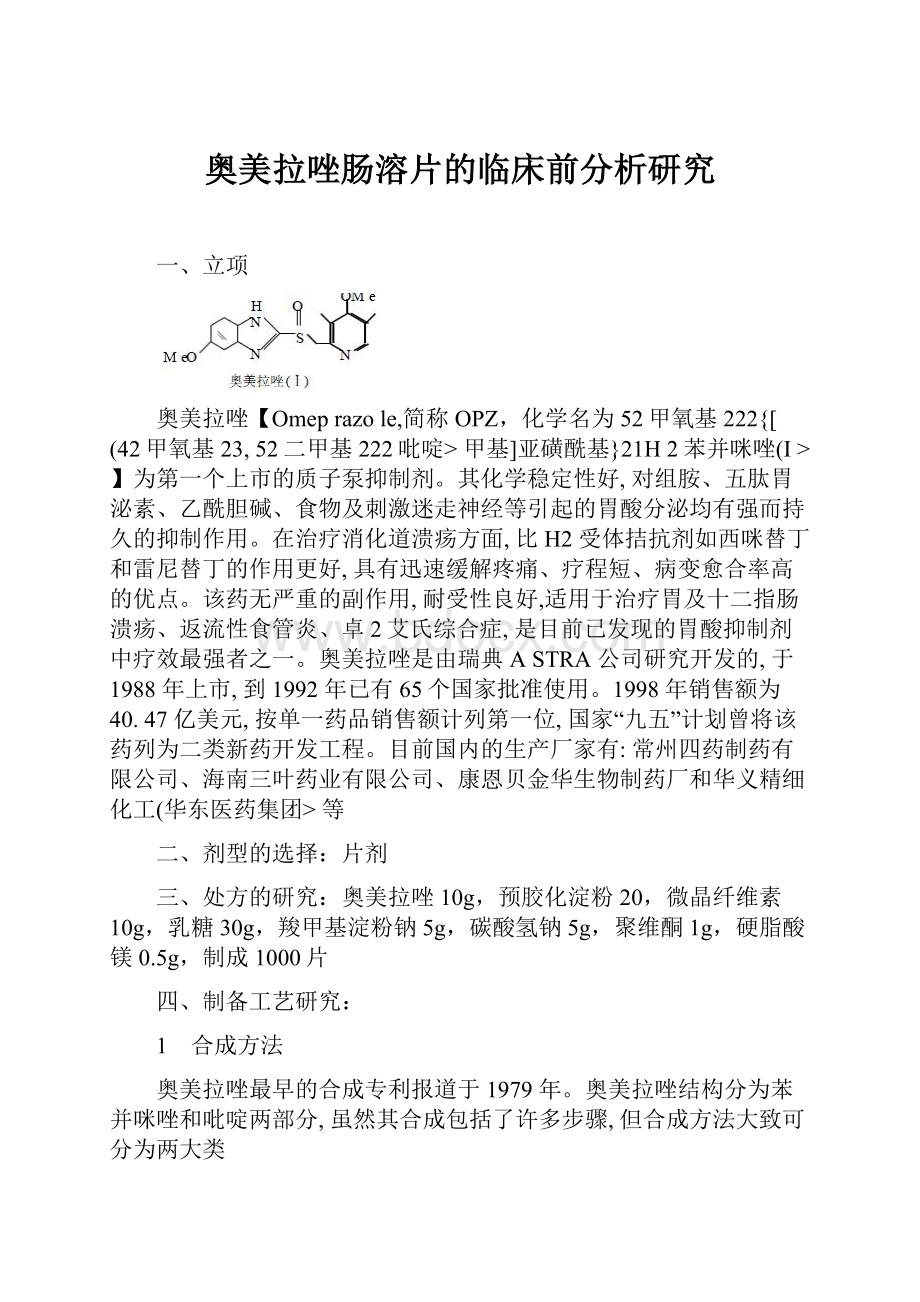

一、立项

奥美拉唑【Omeprazole,简称OPZ,化学名为52甲氧基222{[(42甲氧基23,52二甲基222吡啶>甲基]亚磺酰基}21H2苯并咪唑(Ⅰ>】为第一个上市的质子泵抑制剂。

其化学稳定性好,对组胺、五肽胃泌素、乙酰胆碱、食物及刺激迷走神经等引起的胃酸分泌均有强而持久的抑制作用。

在治疗消化道溃疡方面,比H2受体拮抗剂如西咪替丁和雷尼替丁的作用更好,具有迅速缓解疼痛、疗程短、病变愈合率高的优点。

该药无严重的副作用,耐受性良好,适用于治疗胃及十二指肠溃疡、返流性食管炎、卓2艾氏综合症,是目前已发现的胃酸抑制剂中疗效最强者之一。

奥美拉唑是由瑞典ASTRA公司研究开发的,于1988年上市,到1992年已有65个国家批准使用。

1998年销售额为40.47亿美元,按单一药品销售额计列第一位,国家“九五”计划曾将该药列为二类新药开发工程。

目前国内的生产厂家有:

常州四药制药有限公司、海南三叶药业有限公司、康恩贝金华生物制药厂和华义精细化工(华东医药集团>等

二、剂型的选择:

片剂

三、处方的研究:

奥美拉唑10g,预胶化淀粉20,微晶纤维素10g,乳糖30g,羧甲基淀粉钠5g,碳酸氢钠5g,聚维酮1g,硬脂酸镁0.5g,制成1000片

四、制备工艺研究:

1 合成方法

奥美拉唑最早的合成专利报道于1979年。

奥美拉唑结构分为苯并咪唑和吡啶两部分,虽然其合成包括了许多步骤,但合成方法大致可分为两大类

1.1 缩合直接制备Ⅰ

该类合成方法是由甲基亚磺酰基甲氧基苯并咪唑碱金属盐和烷氧基吡啶金翁盐缩合直接制备。

反应温度一般在0℃~120℃,取决于所用碱金属离子M和组分X,溶剂的沸点是最佳操作温度,收率72%。

1.2 硫醚氧化制备Ⅰ

先合成硫醚(II>,再将硫醚氧化制备成Ⅰ,有4条合成路线:

(1)由52甲氧基21H2苯并咪唑222甲硫醚碱金属盐和22氯23,52二甲基242甲氧基吡啶制备II,再氧化得Ⅰ。

(2)由甲氧基邻苯二胺和[(3,52二甲基242甲氧基2吡啶基>甲基]2硫代甲酸制备II,收率为75%[3,5]。

或由甲氧基邻苯二胺和[(3,52二甲基242甲氧基2吡啶基>甲基]2硫代甲酸酯制备II,收率90%以上[6,7],再氧化得Ⅰ。

(3>由22氯252甲氧基苯并咪唑和42甲氧基23,52二甲基222吡啶基甲硫醇醚化得II[3,8],再氧化得Ⅰ。

(4>由22巯基252甲氧基2苯并咪唑(III>和22氯甲基23,52二甲基242甲氧基吡啶(IV>的盐酸盐制备II,反应不用质子受体。

反应温度一般在0℃~150℃,温度取决于所用溶剂的沸点,反应时间在0.5h~12h,收率85%,II再氧化得Ⅰ。

此该类合成方法最后一步都是将II氧化成Ⅰ。

常用的氧化剂列入表1。

其中间氯过氧化苯甲酸最为常用。

但序号3选用的氧化剂较佳,不仅反应条件简单、快捷、收率高,且对环境无污染,反应后产物也不带毒性。

序号5选用的氧化剂虽使反应操作简单,反应要求也不高,但过量的双氧水易使亚砜进一步氧化,使用溶剂二氯甲烷对环境有害,另外,催化剂V2O5使产品带有毒性。

2 重要中间体的合成

2.1 III的合成

以对甲氧基苯胺为原料,经乙酰化、硝化反应得42甲氧基222硝基乙酰苯胺,收率85%。

再水解得42甲氧基222硝基苯胺(V>,收率90.5%,m.p.122℃~124℃。

V经还原、环合可得III。

(1>还原、环合反应分两步进行第一步还原有两种方法:

一为用氯化亚锡还原,但操作复杂、辅料贵、“三废”多、单耗大,收率只有42%~62%。

二为用RaneyNi催化氢化,虽然收率较高(84%>,“三废”较少,但需345kPa~551kPa的氢气,生产场所必须防爆防火,后处理需高真空减压蒸馏,生产上有一定困难。

第二步环合文献[21]用二硫化碳和氢氧化钾在85%乙醇溶液中回流完成,反应温度高,溶媒体积大,产品纯化需柱层析,收率也较低(72%>,批量生产存在较大困难,特别是由于中间体42甲氧基21,22苯二胺(VI>极易氧化,室温存放变色很快。

分步反应对终产物的质量和收率带来较大影响。

(2>还原、环合一锅烩V用铁粉还原得到VI。

不经分离,加入乙氧基荒酸钾直接缩合闭环制备III,两步总收率为94%。

或以水为溶媒,V中加入硫化碱,用聚乙二醇作催化剂,30℃条件下与二硫化碳环合合成III,实质上是以聚乙二醇为催化剂的相转移反应。

两步反应一锅烩,中间体VI不必分离,不仅在生产中避免了高真空蒸馏和VI的氧化损失,提高了产品质量和收率,且原料价廉易得,生产成本低,易工业化。

2.2 IV的合成

(1>以22甲基乙酰乙酸乙酯为原料和液氨在80℃条件下,高压反应14h得32氨基222甲基222丁烯酸乙酯,收率99%。

再和22甲基丙二酸二乙酯环合,制得42羟基23,5,62三甲基22(1H>2吡啶酮,收率76%。

然后和磷酰氯在高压下150℃反应4h得到2,42二氯23,5,62三甲基吡啶,收率95%。

选择性氢解得到42氯22,3,52三甲基吡啶(Ï>。

Ï氧化成相应的N-氧化物,再与醋酐,甲醇钠,亚磺酰氯反应制得IV

或者Ï先与甲醇钠反应得到42甲氧基22,3,52三甲基吡啶。

再氧化成相应的N-氧化物。

然后与醋酐,亚磺酰氯反应制得IV

(2>以2,3,52三甲基吡啶(TMP>为原料,氧化得到相应的N2氧化物。

再选择性硝化成42硝基衍生物。

硝基被甲氧基取代成42甲氧基22,3,5-三甲基吡啶2N2氧化物。

然后与醋酐,亚磺酰氯反应制得IV

IV的合成方法一所用的基本原料为22甲基乙酰乙酸乙酯和22甲基丙二酸二乙酯,目前国内尚无厂家生产,同时工艺路线较长,总收率低,成本高。

合成方法二所用的基本原料为TMP,它可以从煤焦油或岩页油中分离精制得到,或用合成的方法制备,该原料市场上有售,且以TMP为起始原料制备IV,工艺成熟,总收率较高(约为40%>。

因此方法二较佳。

3 对合成方法的评价

第一类合成方法中化合物甲基亚磺酰基甲氧基苯并咪唑碱金属盐的制备要求在低温下进行,因而使用丁基锂作原料,该物质非常昂贵,且遇到水或氧就分解,操作条件苛刻,反应收率低。

第二类合成方法路线(1>与第一类合成方法相类似。

路线(2>用[(3,52二甲基242甲氧基2吡啶基>甲基]2硫代甲酸制备II时,需在酸性条件操作,而II中的亚胺基具有酸性,次胺基具有碱性,在酸性条件下II不稳定,致使产品质量不好。

用[(3,52二甲基242甲氧基2吡啶基>甲基]2硫代甲酸酯制备II时,只需在中性条件下进行,收率在90%以上。

路线(2>该反应的优点是反应时间短,II的产率较高,反应条件温和。

但[(3,52二甲基242甲氧基2吡啶基>甲基]2硫代甲酸(或硫代甲酸酯>制备困难,工艺路线较长,后处理麻烦,收率也低。

路线(3>合成II已有专利文献报导,但相对来说其合成等价物不易得到。

路线(4>中III和IV的盐酸盐反应属于SN2反应,巯基是可极化性高、碱性弱的反应基团,亲核性较强。

且III的制备条件温和,IV的制备工艺成熟,因此,路线(4>具有合成路线短,收率高的优点。

4、对N-氧化反应进行了改进,并作出实验如下:

4.1 实验部分

4.1.1 主要试剂及规格

2,3,52三甲基吡啶(99.5%,浙江上虞三和医药化工有限公司提供>,磷钨酸(自制>,30%双氧水(浙江临安化工二厂提供>,甲醇钠(28%,浙江上虞三和医药化工有限公司提供>,甲磺酸酐(浙江华义医药有限公司提供>,22巯基252甲氧基苯并咪唑(99.5%,浙江上虞三和医药化工有限公司提供>,间氯过氧苯甲酸(华东制药厂提供>,溶剂二氯甲烷、乙酸乙酯、氯仿及丙酮等均为分析纯.

4.1.2 分析仪器及型号

ElectrothermalIA9200型熔点仪,AVANCEDMX500型核磁共振仪,HP5989A质谱仪,Nicolet5DX型红外光谱仪,HeraeusRapidCHN2O型元素分析仪.

4.1.3 典型实验

4.1.3.1 2,3,52三甲基吡啶2N2氧化物(2> 将2,3,52三甲基吡啶(87.2g,0.72mol>,磷钨酸(7.2g,3.15mmol>加到250mL三口烧瓶中,搅拌加热至90℃,缓慢滴加30%H2O2(92.2g,0.81mol>,约2h滴加完毕,继续保温反应16h,反应完毕,加入少量水合肼使过量的过氧化氢分解,然后减压蒸馏,将水分尽可能除去,剩余物可直接用于硝化反应.如有必要,可以不进行减压蒸馏,而是加入适量的二氯甲烷萃取,无水硫酸镁干燥,浓缩得96.6g白色固体产物(2>,收率达97.8%.mp:

41~42℃.(文献[7]值:

40~42℃>

4.1.3.2 2,3,52三甲基242硝基吡啶2N2氧化物(3>

将化合物(2>(54.8g,0.4mol>加到500mL三口瓶中,缓慢倒入48mL浓硫酸,搅拌加热至90℃,滴加70mL浓硫酸与82.6mL65%浓硝酸的混合液,1.5h滴加完毕,保温反应5h,反应完毕,冷却至0℃,分出下层混酸层回用,上层物倒入冰水中,用5%碳酸钠水溶液中和,并用乙酸乙酯萃取,分出有机相,无水硫酸镁干燥,溶剂浓缩至干,得68.5g淡黄色固体(3>,收率94.1%,mp:

69~71℃.(文献[7]值:

68~70℃>1.3.3 42甲氧基22,3,52三甲基吡啶2N2氧化物(4> 将化合物(3>(49.2g,0.27mol>和105mL28%的工业甲醇钠溶液加到500mL无水甲醇中,搅拌加热至回流,反应3h,减压蒸馏回收溶剂至干,冷却至室温,加入5%碳酸钠水溶液,调节pH至8,用100mL×2的二氯甲烷萃取,合并有机层,无水硫酸镁干燥,浓缩回收溶剂至干,得43g黄色油状物(4>,无需精制可直接用于下一步反应.1.3.4 甲磺酸(42甲氧基23,52二甲基222吡啶基>2甲酯(5> 将上一步反应粗品(4>(43g,0.26mol>,400mL氯仿和甲磺酸酐67g(0.39mol>混合,搅拌加热至回流,反应5h,回收氯仿,加入100mL异丙醇,浓缩至干,再加入100mL异丙醇,冷冻,抽滤得48g白色固体甲磺酸酯(5>,HPLC(9911%>,两步收率为71.8%,mp:

111~112℃.四种光谱图确证结构如下:

1H2NMR(DMSO>D(10-6>:

2.33(s,3H,CH3>,2.40(s,3H,CH3>,3.38(s,3H,SO2CH3>,4.03(s,3H,CH3>,5.53(s,2H,CH2>,8.65(s,1H,pyridineH>。

MS(möe>:

246(M+,100%>,167(M+-SO2CH3,12%>。

IR光谱(溴化钾压片>(cm-1>:

3008(CH3>,2915(CH3>,2621(CN>,1367(SO2>,1190(CH3O>。

元素分析:

C(%>、H(%>、N(%>质量分数理论值:

48.96,6.16,5.71。

实测值:

48.88,6.18,5.73.1.3.5 52甲氧基222[(42甲氧基23,52二甲基222吡啶基>2亚甲硫基]21H2苯并咪唑(6> 化合物(5>(29.4g,0.12mol>,22巯基252甲氧基苯并咪唑(21.6g,0.12mol>与300mL无水甲醇混合,搅拌,加热至回流,缓慢加入50mL工业甲醇钠溶液,加毕继续回流反应1h,反应完毕回收溶剂,加入20mL丙酮,冷冻抽滤,得30.8g白色固体(6>,收率:

78%,mp:

118~119℃.(文献[3]值:

118~119℃>

1H2NMR(DMSO>D(10-6>:

2.20~2.27(s,6H,CH3>,3.73~3.77(s,6H,OCH3>,4.65(s,2H,CH2>,6.75~7.36(m,3H,benzeneH>,8.18(s,1H,pyridineH>,10.2(s,1H,NH>。

MS(möe>:

330(M+,100%>,180(M+-C9H12NO,27%>.

4.1.3.6 奥美拉唑(1> 化合物(6>(16.5g,0.05mol>与165mL二氯甲烷混合,搅拌,用干冰冷却至-20℃以下,缓慢滴加间氯过氧苯甲酸(8.6g,0105mol>和50mL二氯甲烷的混合液,约1h滴毕,于-25~-20℃保温反应2h,随后加入碳酸钠(10.6g,0.1mol>和200mL水,搅拌0.5h,分出有机层,并用200mL×3水洗涤,无水硫酸镁干燥,浓缩,加入100mL乙腈,冷冻,抽滤,得14.4g白色粉末状晶体(1>,收率:

83.2%,mp:

150.5~155.0℃.(文献[3]值:

147~150℃>

1H2NMR(DMSO>D(10-6>:

2.09~2.20(s,6H,CH3>,3.68~3.81(s,6H,OCH3>,4.67~4.78(m,2H,CH2>,7.05~7.56(m,3H,ben2zeneH>,8.19(s,1H,pyridineH>,13.44(s,1H,NH>。

MS(möe>:

330(M+,100%>,196(M+-C9H12NO,15%>.

4.2 结果与讨论

4.2.1 催化剂用量对氧化反应的影响

表1为催化剂用量对氧化反应的影响.表1中,原料2,3,52三甲基吡啶的投料均为12.1g(0.1mol>,30%H2O212.8g(0.11mol>.由表1可知,催化剂的存在大大加快了反应速度.

4.2.2 硝化反应条件的确定

本实验的硝化反应采用质量分数为65%的浓硝酸和98%的浓硫酸为硝化剂,主要考察了反应温度和浓硝酸用量对收率和产品质量的影响,并用薄层色谱跟踪检测反应程度,获得了比较适宜的硝化反应条件,结果见表2和3.

表2中,2,3,52三甲基吡啶2N2氧化物的投料为13.8g(0.1mol>,浓硝酸20.7mL,浓硫酸40mL.由表2可知,反应温度过低,反应进行慢,甚至反应不完全,温度过高,有二硝化物杂质产生,使得收率下降,比较适宜的硝化温度为90~95℃.表3中,2,3,52三甲基吡啶2N2氧化物的投料为13.8g(0.1mol>.由表3可知,在反应温度90~95℃,硝酸与2,3,52三甲基吡啶2N2氧化物摩尔比为3∶1时,收率最高.

4.2.3 不同碱对缩合反应的影响

不同的碱由于其碱性强弱不同,对于磺酸基的离去有比较大的影响,在此实验了几种碱对反应的影响.结果表明,甲醇钠、乙醇钠是比较适宜的碱,具体结果见表4.

4.3 结 论

1>2,3,52三甲基吡啶氧化反应过程中,以磷钨酸为催化剂,不用溶剂,直接用30%H2O2进行氧化,省去了溶剂醋酸,节省了成本。

2>硝化反应的最佳条件为:

用质量分数为65%的浓硝酸和98%的浓硫酸为硝化剂,硝化温度90~95℃,硝酸与2,3,52三甲基吡啶2N2氧化物摩尔比3∶1,可获得94%以上的收率。

3>对于缩合反应所用的碱,如甲醇钠、乙醇钠和叔丁醇钾均是容易获得的有机碱,从工业化角度考虑,本反应最适宜的碱为甲醇钠。

4>以2,3,52三甲基吡啶为原料,经氧化、硝化、甲氧基化、甲磺酸酐重排,不经过水解、氯化两步反应,与22巯基252甲氧基苯并咪唑缩合即可得硫醚,再氧化得奥美拉唑,总收率为42.9%(按文献报道的每一步的最高收率计算,总收率为38%>.本工艺具有反应条件温和,操作简单,反应路线短等优点,具有较好的工业化应用前景.

5、以苯并咪唑物和氯甲基物为起始原料,采用肖国民等(1996>的合成路线①(该法的实验收率约为90%>,研究硫醚氧化为OPZ的工艺,目的是改进OPZ的合成工艺,以达到提高收率进而提高生产效率的目的。

5.1 实验部分

5.1.1 试剂与仪器

主要原料和试剂:

52甲氧基222巯基21H2苯并咪唑,自制,w(C8H8ON2S>≥98%。

22氯甲基242甲氧基23,52二甲基吡啶,自制,w(C9H16ONCl>≥98%。

间氯过氧苯甲酸(C7H5O3Cl>,常州宝康医化公司,分析纯。

二氯甲烷(CH2Cl2>,甲醇(CH3OH>,乙醇(C2H5OH>,乙酸(CH3COOH>,甲酸甲酯(HCOOCH3>,乙酸乙酯(CH3COOC2H5>,氢氧化钠(NaOH>,硫酸钠(Na2SO4>,碳酸氢钠(NaHCO3>,以上均为分析纯。

氨水(NH3·H2O>,化学纯。

仪器设备:

傅立叶红外光谱仪Nicolet560型,质谱计HP5989型,高效液相色谱仪SY5020型,核磁共振仪AC2P200型,显微熔点测定仪XRO21型,HeraeusRapidCHN2O型元素分析仪。

5.1.2 实验操作

5.1.2.1 缩合反应制备硫醚 500ml三颈圆底烧瓶1只,安装搅拌轮、0~100℃的温度计和加液管,置于恒温水槽中。

烧瓶内,加入苯并咪唑物26.8g(0.15mol>、去离子水30ml、NaOH6.0g(0.15mol>和乙醇200ml,搅拌溶解后,加入氯甲基物33.3g(0.15mol>,加热搅拌回流3h。

反应完毕,冷却,过滤,滤液用36%乙酸调至pH值=7,加入去离子水适量,用乙酸乙酯萃取4次,合并有机层,水洗,无水Na2SO4干燥。

过滤,滤液回收溶剂后,析出固体,得硫醚粗品。

用乙酸乙酯重结晶,得M黄色固体。

5.1.2.2 氧化反应制备OPZ 500ml三颈烧瓶1只,安装搅拌轮、-50~50℃的温度计和加液管,置于冰盐浴槽中。

另取200ml烧杯1只,加入二氯甲烷45ml、乙醇12ml、间氯过氧苯甲酸24.6g(0.1mol>,备用。

三颈烧瓶内,加入二氯甲烷170ml、如上制备的硫醚32.8g(0.1mol>,溶解后加入NaH2CO38.4g(0.1mol>、去离子水115ml,冷却至-5℃。

将上述间氯过氧苯甲酸溶液,沿加液管,用2.5h从液面下指向叶轮的末端添加至被快速搅拌的硫醚溶液中。

反应毕,添加5℃的去离子水115ml和50%的NaOH溶液15ml到反应物中。

溶液在0~5℃保持30min,有相分离后弃去二氯甲烷层。

在15℃的真空下(50mmHg>浓缩水层2h,除去大部分残留的二氯甲烷。

加入乙醇,调节其含量至15%(体积比>。

5.1.2.3 OPZ的结晶和回收 在30min内,从液面下添加40%的甲酸甲酯6mL调节pH值,保持混合物20min,使内部温度升至20℃。

投放晶种0.5g,用7h从液面下添加剩余的甲酸甲酯10ml,至pH值=9.0,过滤粗产品,用0.1%的氨水50ml洗涤,接着用甲醇40ml洗涤。

在20℃下,用乙酸重结晶。

在5℃以下保持30min后,过滤所得固体,用50%的甲醇溶液30ml洗涤,真空干燥(50mmHg,30~35℃>后,得到纯的白色固体(99.8%,用高效液相色谱分析测定>。

5.1.3 反应产物的谱图分析

5.1.3.1 硫醚的1H2NMR和MS谱图分析 1H2NMR(DMSO2d>δ:

2.20-2.27(s,6H,CH3>,3.73-3.77(s,6H,OCH3>,4.65(s,2H,CH2>,6.75-7.36(m,3H,benzeneH>,8.18(s,1H,pyridineH>,10.2(s,1H,NH>。

MS(m/e>:

330(M+,100%>,180(M+-C9H12NO,27%>。

1.3.2 OPZ的1H2NMR和MS谱图分析 1H2NMR(DMSO2d>δ:

2.09~2.20(s,6H,CH3>,3.68~3.81(s,6H,OCH3>,4.67~4.78(m,2H,CH2>,7.05~7.56(m,3H,benzeneH>,8.19(s,1H,pyridineH>,13.44(s,1H,NH>。

MS(m/e>:

330(M+,100%>,196(M+2C9H12NO,15%>。

2 均匀设计优化合成工艺及结果

根据反应特点设计五项因素:

物料配比(X1>,mol(硫醚>:

mol(间氯过氧苯甲酸>=1∶0.8~1∶1.2。

反应液pH值(X2>,7.0~9.0。

氧化剂添加时间(X3>,1.5~3.5h。

反应温度(X4>,-15~5℃。

保温时间(X5>,0.5~5.0h。

每项因素设计10个水平,共10项实验,每项重复3次,因素和水平表示如表1[10,11]。

根据表1均匀设计方案进行实验,所得目的产物OPZ(粗品>的实验结果,见表2。

采用“均匀设计回归及其优化系统”程序对表2数据进行处理,得回归方程:

Y=41410271-4.617063X1-0.359047X2-0.097319X3-01009923X4+0.339126X5+2.180342X