绝缘工序生产作业指导.docx

《绝缘工序生产作业指导.docx》由会员分享,可在线阅读,更多相关《绝缘工序生产作业指导.docx(38页珍藏版)》请在冰豆网上搜索。

绝缘工序生产作业指导

绝缘工段

1立式绕包工序生产作业指导

1.1目的

指导立式绕包工序的生产,提高立式绕包工序的产品质量。

1.2使用范围

公司各类耐火电缆的生产。

1.3要求

(1)立式绕包工序的挡班师傅必须经培训考核合格后方可上岗;必须熟悉立式绕包工序的工艺要求、规范操作;加强对立式绕包设备的培训;定期对挡班师傅及此工序的员工进行考核,考核内容为本工序的质量控制点控制方法及参数设置。

(2)立式绕包机要实行“三检制”,加强对设备的保养与维护。

(3)必须采用合格的原辅材料,应符合宝胜科技创新股份有限公司《采购规范》中的有关规定。

(4)作业现场应无灰尘扬起,无积水,无油污,无杂物,作业用工装设备应摆放整齐。

1.4工艺要求

(1)常用的立式绕包材料字母表示的含义:

NH——耐火电缆。

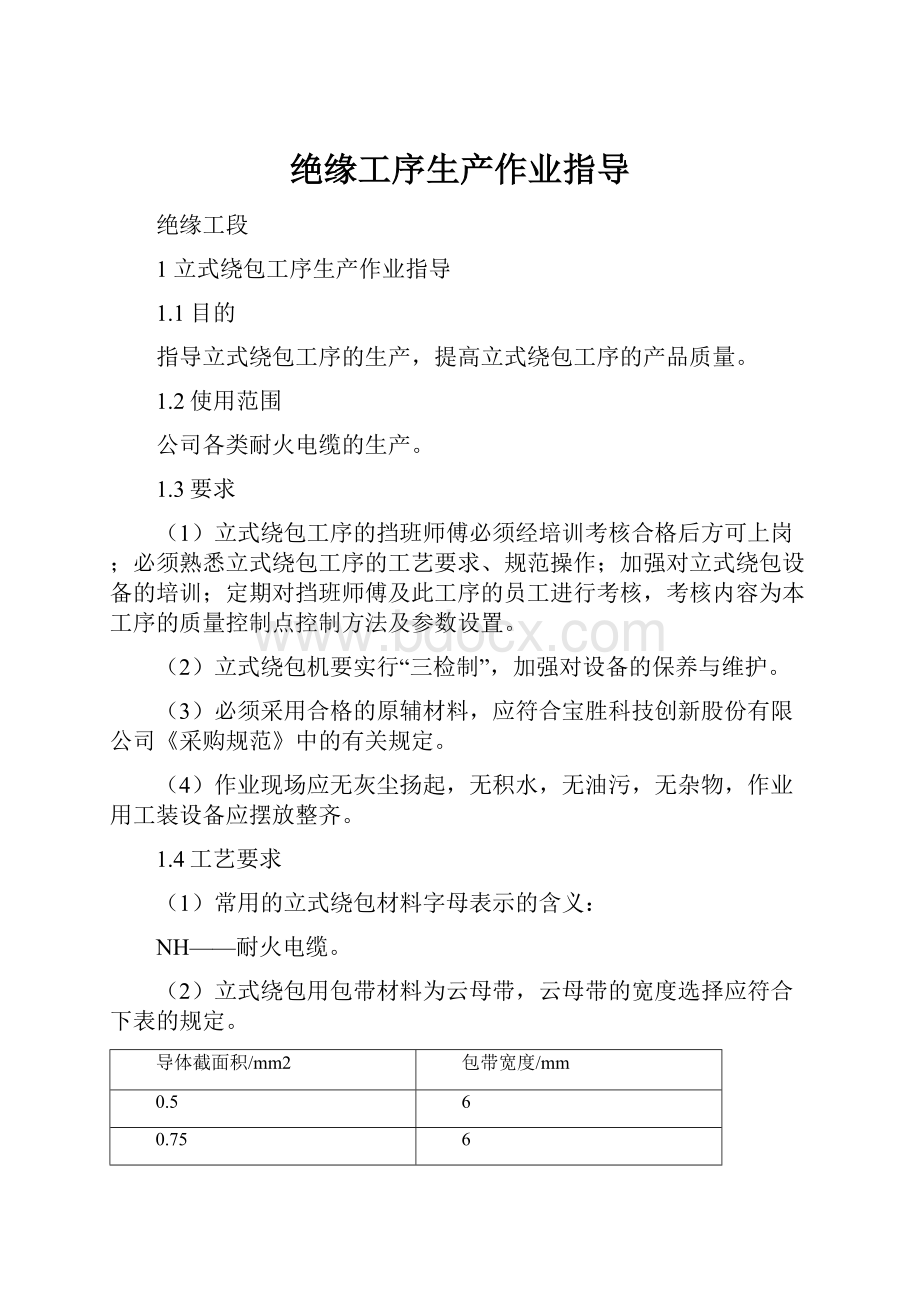

(2)立式绕包用包带材料为云母带,云母带的宽度选择应符合下表的规定。

导体截面积/mm2

包带宽度/mm

0.5

6

0.75

6

1

6or8

1.5

8

2.5

8

4

10

6

10

(3)包带一般是重叠绕包2层,搭盖率不小于带宽的20%;或绕包1层,搭盖率不小于带宽的40%。

金云母带

合成云母带

图1常用耐火线云母包带

1.5开机前准备

(1)检查电气开关是否灵敏、完好;检查润滑系统、传动部位是否完好。

(2)根据生产实际和工艺要求准备好操作工具,如剪刀、游标卡尺、千分尺等。

工具应有序整齐地放置于操作台上。

(3)根据生产任务单查找导体,并检查其线芯截面、导体结构、导体表面情况。

所有导体必须经自检合格后,方可上车投入生产;根据生产任务单要求选择、领用包带,并检查其表面绕包质量是否合格。

(4)调整绕包头和转速,保证包带搭盖率符合工艺要求。

1.6正常生产操作顺序和方法

(1)根据装盘量选择适当收线盘具。

(2)导体由放线盘引至绕包头处,将云母带用胶带包紧于导体上,并适当调整绕包角度和包带张力,确保绕包服帖。

(3)检查计米器是否正常运转,半制品经过计米器时,将计米器归零。

(4)半制品牵上收线盘后停车,将半制品从收线盘孔中拉出半米左右,并将线头牢固扎牢。

(5)当一切正常后开车试生产并检查导体表面质量、包带搭盖,确认无误后正常开车生产。

1.7质量要求及检查方法

立式绕包质量控制要求

检查项目

首件检查

上车检

中间检

下车检

重要程度

检验工程师检查

开机之前检查

生产过程中检查

收线盘半成品检查

主要

次要

导体表面是否表面划伤

●

●

●

●

√

导体表面镀层是否完整

●

●

●

●

√

导体单丝是否跳浜

●

●

●

●

√

导体外径是否符合标准

●

●

●

●

√

导体结构是否符合标准

●

●

●

●

√

导体的焊接性

●

√

导体表面是否有油污

●

●

●

●

√

导体是否氧化

●

●

●

●

√

导体单丝直径

●

●

●

√

导体绞合节径比

●

●

●

√

导体绞合方向

●

●

√

原材料包装是否完整(录入原材批次号),包带是否平整,是否分层

●

●

●

●

√

包带种类/颜色

●

●

●

●

√

包带宽度/厚度/层数

●

●

●

●

√

包带搭盖率

●

●

●

●

√

绕包方向

●

●

●

●

√

包带朝向

●

●

●

●

√

绕包张力

●

●

●

●

√

绕包成品表面是否平整,有无翘边、起皱

●

●

●

●

√

成品外径

●

●

●

●

√

导体/成品重量

●

●

√

成品长度

●

●

√

注:

首件检查指每个新产品的首次生产或设备、工艺方案变更后首次生产产品的检查。

中间检查每小时进行一次并详细记录,对异常情况作标记(可将记录涂红等)。

1.8注意事项

(1)开车起步时速度适当放慢,稳定后再逐步加快。

(2)绕包头防护罩应好盖好。

如需要在绞笼或绕包头等处工作,必须断开分路开关,待绞笼或绕包头完全停止转动后再进行工作。

(3)下收线盘时必须先脱开离合器,然后将尾线扎在盘具上,再降下线盘。

1.9常见质量问题产生的原因及解决方法

(1)线芯被拉细

产生原因:

线芯放线盘张力太大;放线盘排线不好,线芯拉细;收线盘张力太大。

解决方法:

合理调好放线盘张力;尽早发现,及时处理,必要时可调换线盘。

(2)包带搭盖率太小或太大

产生原因:

包带在绕包头上过松或过紧以及导杆的角度或方向不对;包带宽度小或绕包头转速太低;包带宽度大或绕包头转速太高。

解决方法:

合理调整绕包头上包带的松紧度以及导杆的角度和方向;调整包带宽度和绕包头转速。

(3)绕包外径不均匀、不圆整

产生原因:

绕包后外径不均匀,有大有小;包带绕包过松。

解决方法:

确保绕包后的圆整度;增加包带张力。

1.10材料结构重量计算

(1)导体重量计算公式

W=πd2ρk/4

注:

d-导体外径/mm;ρ-材料密度,铜密度为8.89g/cm3;k-导体绞入系数,导体绞入系数k值为:

导体类别

导体绞入系数k

A类导体

1.012

B类导体

1.012x1.0079

C类导体

1.019x1.0079

(2)云母带重量计算公式

W=πnt(d+nt)ρ/(1-15%)

注:

n-绕包层数,t-包带厚度,d-绕包前外径,ρ-材料密度,云母带材料密度为1.3。

2绝缘工序生产作业指导

2.1目的

指导绝缘工序的生产,提高绝缘工序的产品质量。

2.2使用范围

公司各种绝缘电缆生产的机台。

2.3要求

(1)绝缘生产工序的挡班师傅必须经过培训考核合格后方可上岗;并且熟悉绝缘工序的工艺要求、操作规范;加强对立式绕包设备的培训;定期对挡班师傅及此工序的员工进行考核,考核内容为本工序的质量控制点控制方法及参数设置。

(2)挤塑机要实行“三检制”,加强对设备的保养与维护。

(3)所用绝缘料必须合格,应符合宝胜科技创新股份有限公司《采购规范》中的相关规定,新料必须经公司质量管理部抽取试验合格后方可使用。

(4)作业现场应无灰尘扬起,无积水,无油污,无杂物。

(5)绝缘配模原则应参照表1、表2。

表1绝缘挤管式配模原则

加工类型

半制品

挤出方式

配模原则

绝缘

绕包线

挤管式

模芯孔径=d+(1~3)

模套孔径=d+2δ+(2.2~3)t

注:

d—挤塑前外径;δ—模芯管壁厚度;t—绝缘厚度。

表2绝缘挤压式配模原则

加工类型

半制品

挤出方式

配模原则

绝缘

裸铜线

挤压式

模芯孔径=d+(1~1.5)

模套孔径=d+2δ+2t

注:

d—挤塑前外径;δ—模芯管壁厚度;t—绝缘厚度

绝缘工段具体配模表:

材料

标称截面积/mm2

标称厚度/mm

导体结构

模芯

模套

PE

0.5

0.6

0.8

0.9

2

7/0.30

1

2

16/0.195

1

2.2

0.75

0.6

0.97

1.1

2.2

7/0.37

1.2

2.4

24/0.195

1.2

2.4

1

0.6

1.13

1.25

2.4

7/0.43

1.4

2.6

32/0.195

1.7

3

1.5

0.7

1.365

1.5

2.8

7/0.52

1.7

3

30/0.245

1.7

3

2.5

0.8

1.76

1.9

3.4

7/0.67

2.2

3.6

49/0.295

2.2

3.8

4

0.8

2.22

2.4

3.8

7/0.84

2.7

4.2

56/0.295

2.7

4.4

6

0.8

2.71

2.9

4.4

7/1.03

3.2

4.8

84/0.295

3.4

5

材料

标称截面积/mm2

标称厚度/mm

导体结构

模芯

模套

PVC

0.5

0.5

0.8

0.9

2

7/0.30

1

2

16/0.195

1

2.2

0.75

0.6

0.97

1.1

2.2

7/0.37

1.2

2.4

24/0.195

1.2

2.4

1

0.6

1.13

1.25

2.4

7/0.43

1.4

2.6

32/0.195

1.7

3

1.5

0.7

1.365

1.5

2.8

7/0.52

1.7

3

30/0.245

1.7

3

2.5

0.8

1.76

1.9

3.4

7/0.67

2.2

3.6

49/0.295

2.2

3.8

4

0.8

2.22

2.4

3.8

7/0.84

2.7

4.2

56/0.295

2.7

4.4

6

0.8

2.71

2.9

4.4

7/1.03

3.2

4.8

84/0.295

3.4

5

材料

标称截面积/mm2

标称厚度/mm

导体结构

模芯

模套

XLPE

0.5

0.5

0.8

0.95

1.8

7/0.30

1

2

16/0.195

1

2

0.75

0.5

0.97

1.1

2

7/0.37

1.4

2.2

24/0.195

1.25

2.2

1

0.6

1.13

1.25

2.4

7/0.43

1.4

2.6

32/0.195

1.4

2.6

1.5

0.6

1.365

1.5

2.6

7/0.52

1.7

2.8

30/0.245

1.7

2.8

2.5

0.7

1.76

1.9

3.2

7/0.67

2.2

3.6

49/0.295

2.2

3.6

4

0.7

2.22

2.4

3.8

7/0.84

2.7

4

56/0.295

2.7

4

6

0.7

2.71

2.9

4.2

7/1.03

3.2

4.6

84/0.295

3.4

4.8

(6)挤塑机温度设置

基于原材料的物理化学特性,要求控制温度不能超过设定温度的±5℃。

表3科辰45(1#机)挤塑机温度设置参照表(℃)

温区

材料

机身1

机身2

机身3

机身4

抱闸

机颈

机头

模具

PVC(中联)

155

160

165

170

175

175

180

175

PVC(宝源)

155

165

175

175

180

180

180

175

PVC(双宝)

155

160

165

170

175

175

180

180

XLPE

155

160

165

170

172

175

175

172

PE(KB)

170

180

190

200

210

212

212

200

尼龙(TC)

185

200

205

220

230

232

230

220

表4科辰30(2#机)挤塑机温度设置参照表(℃)

温区

材料

机身1

机身2

机身3

抱闸

机颈

机头

模具

PVC

155

165

175

175

175

175

170

XLPE

155

165

175

180

175

175

172

PE

175

185

205

215

220

220

212

表5科辰60(3#机)挤塑机温度设置参照表(℃)

温区

材料

机身1

机身2

机身3

机身4

抱闸

机颈

机头

模具

PVC

150

155

165

175

180

180

180

175

XLPE

175

180

180

185

185

180

180

180

PE(KB)

150

155

165

175

180

180

180

175

表6新技80(4#机)挤塑机温度设置参照表(℃)

温区

材料

机身1

机身2

机身3

机身4

机身5

抱闸

机颈

机头

模具

PVC(中联)

155

160

165

170

175

175

175

170

-

PVC(宝源)

155

165

175

185

185

185

185

180

-

PVC(双宝)

155

160

165

170

175

180

180

175

-

XLPE

155

160

165

170

175

175

175

175

172

PE

175

185

195

205

212

215

215

220

218

表7科辰50+80(12#机)挤塑机温度设置参照表(℃)

温区

材料

机身1

机身2

机身3

机身4

机身5

抱闸

机颈

机头

模具

辅机1

辅机2

辅机3

PVC(中联)

155

160

165

170

175

175

175

175

175

155

165

170

PVC(宝源)

165

175

185

185

185

185

185

180

180

165

175

180

PVC(双宝)

155

160

165

170

175

180

180

175

175

155

165

175

无卤

135

140

145

145

150

150

150

150

145

135

140

145

XLPE

155

160

165

170

175

175

180

175

175

160

170

175

PE

175

185

185

195

205

215

215

218

215

175

185

195

表8科辰80(8#机)挤塑机温度设置参照表(℃)

温区

材料

机身1

机身2

机身3

机身4

机身5

抱闸

机颈

机头

模具

PVC(中联)

155

165

175

180

180

180

180

175

175

PVC(宝源)

160

170

180

190

190

190

185

180

180

PVC(双宝)

155

165

172

175

180

182

180

180

175

XLPE

155

160

165

170

175

180

180

180

175

PE

185

195

200

210

215

220

215

215

212

表9新技50+90(13、14#机)挤塑机温度设置参照表(℃)

温区

材料

机身1

机身2

机身3

机身4

机身5

抱闸

溢流阀

机头

模具

辅机1

辅机2

辅机3

辅机4

PVC(中联)

150

155

160

165

170

175

180

180

175

155

165

175

180

PVC(宝源)

155

165

175

185

185

185

185

185

180

165

175

185

185

PVC(双宝)

150

155

165

170

175

180

180

175

175

155

165

175

175

XLPE

155

160

165

170

175

180

175

175

175

155

165

175

175

PE

185

190

195

200

210

220

220

220

220

175

185

195

205

表10精铁50+70(19#机)挤塑机温度设置参照表(℃)

温区

材料

机身1

机身2

机身3

机身4

抱闸

机头

模具

尼龙(50机)

185

205

225

235

245

250

250

XLPE(70机)

155

160

165

175

175

175

172

PE(70机)

175

185

200

210

215

215

200

表11桑普60+35(7#机)挤塑机温度设置参照表(℃)

温区

材料

机身1

机身2

机身3

机身4

H1

H2

H3

H4

H5

H6

机身1

机身2

机身3

H1

H2

H3

60螺杆

35螺杆

PVC(中联)

156

180

190

202

202

195

202

202

195

-

158

195

195

200

195

200

PVC(双宝)

155

175

195

200

210

200

210

210

210

-

158

185

195

195

185

195

PVC(宝源)

155

180

200

212

215

195

215

215

210

-

158

185

210

210

185

212

XLPE

155

158

165

175

175

175

175

175

180

175

155

165

175

180

175

175

PE

175

185

190

200

210

210

210

210

210

205

175

185

195

205

205

205

尼龙

-

-

-

-

-

-

-

-

-

-

230

240

250

250

250

250

无卤

125

130

135

145

145

145

150

150

155

-

130

140

150

150

150

150

2.4工艺要求

(1)常用的常温绝缘材料字母表示的含义:

YJ——交联聚乙烯(XLPE)V——聚氯乙烯(PVC)

Y——聚乙烯(PE)YJ(F)——辐照交联聚乙烯

(2)XLPE绝缘料与催化剂的配比比例为25:

1.32。

(3)常见的导体结构见表12-14

表12A

(1)类导体结构尺寸

标称截面积/mm2

导体外径/mm

0.50

0.80

0.75

0.97

1.0

1.13

1.5

1.365

2.5

1.76

4

2.22

6

2.72

表13B

(2)类导体结构尺寸

标称截面积/mm2

导体结构

导体外径/mm

0.50

7/0.30

0.90

0.75

7/0.37

1.11

1.0

7/0.43

1.29

1.5

7/0.515

1.56

2.5

7/0.67

2.04

4

7/0.84

2.55

6

7/1.03

3.12

10

7/1.38

3.80

16

7/1.78

4.80

25

7/2.18

6.00

35

7/2.51

7.10

表14C(5)类导体结构尺寸

标称截面积/mm2

导体结构

导体外径/mm

0.14

19/0.10

0.50

0.25

14/0.15

0.66

0.34

19/0.15

0.75

0.5

16/0.195

0.95

0.75

24/0.195

1.19

1

32/0.195

1.34

1.5

30/0.245

1.59

2.5

49/0.245

2.00

4

56/0.295

2.60

6

84/0.295

3.20

10

7/12/0.39

4.40

16

7/18/0.39

5.50

25

7/28/0.39

6.50

35

10/28/0.39

8.00

(4)绝缘厚度

控制电缆绝缘厚度的标称值见下表,其平均值应不小于标称值,且最薄点不小于标称值的90%-0.1mm。

导体

材料厚度

导体截面积/mm2

0.5

0.75

1.0

1.5

2.5

4

6

10

PVC(mm)

0.6

0.6

0.6

0.7

0.8

0.8

0.8

1.0

PE(mm)

0.6

0.6

0.6

0.7

0.8

0.8

0.8

1.0

XLPE(mm)

0.6

0.6

0.6

0.6

0.7

0.7

0.7

0.7

计算机仪表电缆绝缘厚度的标称值见下表,其平均值应不小于标称值,且最薄点不小于标称值的90%-0.1mm。

截面积/mm2

材料厚度

0.5

0.75

1.0

1.5

PVC(mm)

0.6

0.6

0.6

0.7

PE(mm)

0.6

0.6

0.6

0.7

XLPE(mm)

0.5

0.5

0.5

0.6

电力电缆绝缘厚度的标称值见下表,其最薄点不小于标称值的90%-0.1mm。

截面积/mm2

材料厚度

0.5

0.75

1.0

1.5

2.5

4

6

10

PVC(mm)

0.8

0.8

0.8

0.8

0.8

1.0

1.0

1.2

PE(mm)

0.8

0.8

0.8

0.8

0.8

1.0

1.0

1.2

XLPE(mm)

0.7

0.7

0.7

0.7

0.7

0.7

0.7

0.7

RVVP型300/300V绝缘厚度的标称值见下表,其平均值应不小于标称值,且最薄点不小于标称值的90%-0.1mm。

截面积/mm2

材料厚度

0.5

0.75

1.0

1.5

2.5

4

PVC(mm)

0.5

0.5

0.6

0.6

0.7

0.8

RVV型300/500V绝缘厚度的标称值见下表,其平均值应不小于标称值,且最薄点不小于标称值的90%-0.1mm。

截面积/mm2

材料厚度

0.5

0.75

1.0

1.5

2.5

4

PVC(mm)

0.4

0.4

0.6

0.6

0.7

0.8

(5)绝缘同心度计算

注:

a—最大厚度;b—最小厚度。

(6)绝缘分色

控制电缆分色

当五芯以下电缆的绝缘线芯采用着色标识时,除用黄/绿组合色识别的绝缘线