铸造工艺及应用作业答案及复习资料.docx

《铸造工艺及应用作业答案及复习资料.docx》由会员分享,可在线阅读,更多相关《铸造工艺及应用作业答案及复习资料.docx(13页珍藏版)》请在冰豆网上搜索。

铸造工艺及应用作业答案及复习资料

铸造生产——指用熔融的液态合金注入预先制备好的铸型中使之

冷却、凝固后获得具有一定形状、尺寸和性能的毛

坯或零件过程,简称铸造。

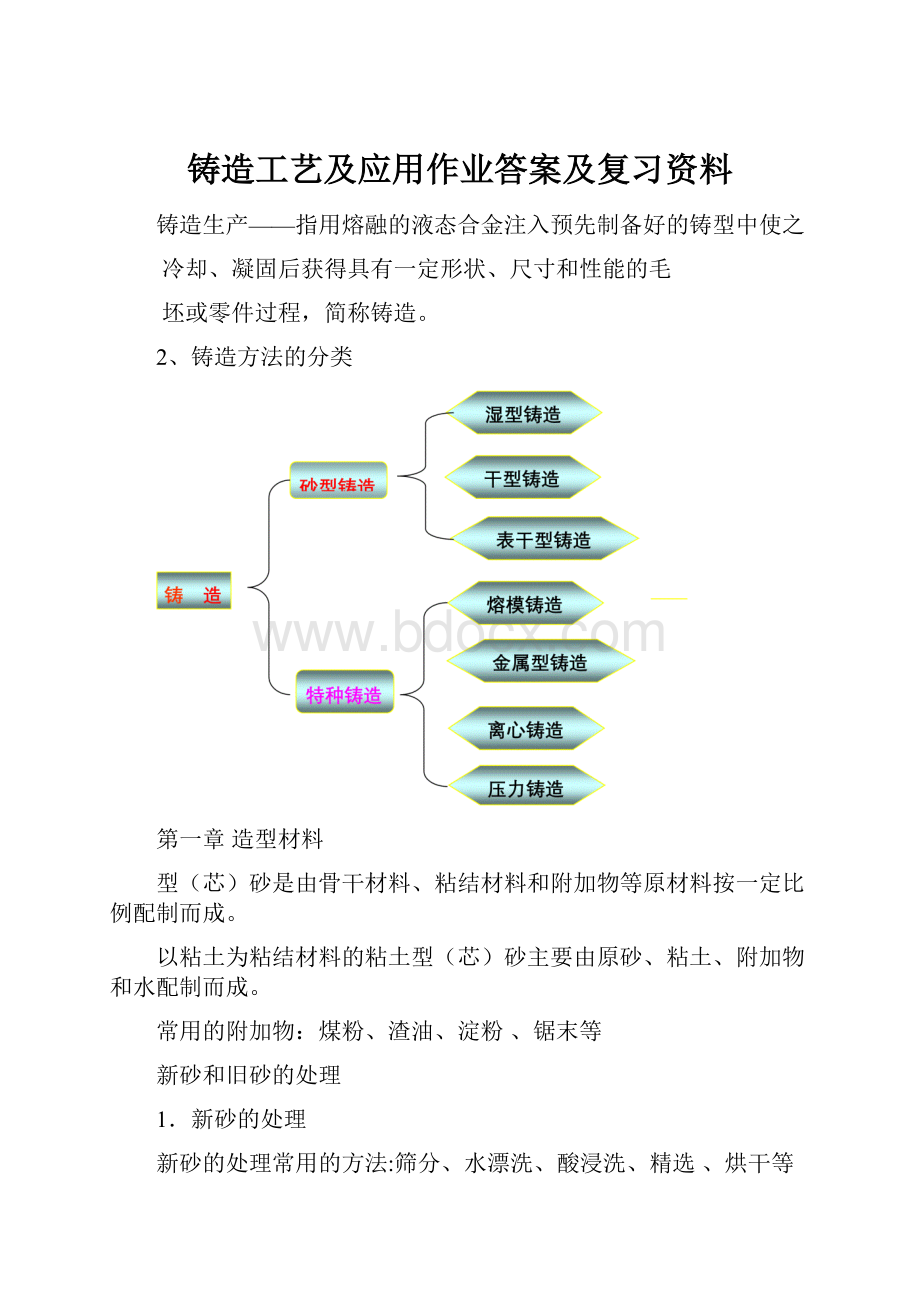

2、铸造方法的分类

第一章造型材料

型(芯)砂是由骨干材料、粘结材料和附加物等原材料按一定比例配制而成。

以粘土为粘结材料的粘土型(芯)砂主要由原砂、粘土、附加物和水配制而成。

常用的附加物:

煤粉、渣油、淀粉、锯末等

新砂和旧砂的处理

1.新砂的处理

新砂的处理常用的方法:

筛分、水漂洗、酸浸洗、精选、烘干等

2.旧砂的处理

拟采取措施:

对旧砂进行通风冷却,降低温度;经破碎、磁选、过筛,除去杂物;干法碾搓,除去包覆膜、失效粘土及灰分;按一定比例添加原砂,补加新粘土、煤粉;调整含水分量,达到型砂性能要求。

CO2硬化法——向水玻璃砂制成的砂型(芯)中吹入CO2气体,在短时间内就可以使型(芯)砂硬化;

三、C02-钠水玻璃砂的原材料、配方及混制工艺

(一)C02-钠水玻璃砂的原材料

铸钢件用原砂Si02含量应高。

一般采用中等粒度的硅砂

涂料的基本组成

涂料一般由耐火粉料、粘结剂、悬浮剂、载液和助剂组成。

涂料的性能

(1)涂料的工艺性能涂料的工艺性能主要有饱沾性、涂刷性、流淌性、流平性、渗透性等。

涂刷方法

涂料涂敷的方法有刷、喷、浸三种。

第二章铸型制备

14种造型方法有哪些?

整模造型、分模造型、挖砂和假箱造型、活块和砂芯造型、活砂造型(抽砂造型)、多箱造型、实物造型、刮板造型、抽心模造型和劈箱造型、脱箱造型(活箱造型)、叠箱造型、模板造型、漏模造型、地坑造型

铸型的紧固方法

生产小型铸件的铸型由于抬箱力小,用压铁直接压在砂型上比较方便。

生产大中型铸件的铸型,一般用卡子、螺栓等紧固。

紧固铸型前需在分箱面的四角用铁片将上下砂箱问的缝隙垫实,以防止铸型紧固时砂芯或砂型被压溃。

地坑造型,一般用压铁压在盖箱上。

第三章浇注系统设计

铸铁件浇注系统的组成:

浇口盆、直浇道、横浇道、内浇道。

、

为避免水平涡流,应采用浇包低位浇注大流充满,并且使浇口杯中液面高度(h)与直浇道直径(d)保持_定的比值(即h>6d)。

选择内浇道开设位置和数量除了要考虑铸件本身所要求的凝固原则外,还应考虑下列原则:

1)内浇道不应开设在铸件的重要部位(如蜗轮、齿轮坯的四周),以免造成内浇道附近的铸型局部过热,而使铸件重要部位晶粒粗大,硬度降低,甚至出现缩松。

2)内浇道应开设在铸件易打磨的地方。

3)尽量在分型面上开设内浇道,以方便造型。

4)内浇道断面应尽量薄,以减小内浇道的吸动区,有利于挡渣,且便于清理。

5)金属液流不应正面冲击型壁及砂芯或型腔中的薄弱部位。

6)为了使金属液流快速平稳充型,有利于排气和除渣,各内浇道中金属液的流向应力求一致,以防止金属液在型内出现过度紊流。

7)对收缩倾向大的铸件,内浇道的开设位置应尽量不阻碍铸件的收缩。

浇注系统的分类有哪些?

1.顶注(上注)式浇注系统2.底注(下注)式浇注系统3.分型面(中间)注入式浇注系统4.阶梯式浇注系统5.垂直缝隙式浇注系统

第四章铸件的凝固与补缩

(1)冒口的种类

冒口的种类很多,一般将冒口分类如下:

1)碳钢(Wc=0.2%~0.3%)铸件的补缩距离:

可将铸件的被补缩部分简化为板件(截面宽:

厚=5:

1)和杆件(截面宽:

厚<5:

1),当铸件的壁厚为T时,其冒口的补缩距离,如图4-21所示。

具体尺寸可通过图4.22和图4.23查出。

图4-21铸钢冒口的补缩距离

a)板形件b)杆形件

第五章铸造工艺设计及工装的应用

一、零件结构的铸造工艺性

(1)零件结构的铸造工艺性从避免缺陷方面审查铸件结构铸件结构方面主要有铸件壁厚、铸件壁的连接过渡、铸造圆角等。

1)铸件应有合适的壁厚。

2)铸件的内、外壁厚度有所不同。

图5-2均匀壁厚避免形成大热节

a)不合理b)合理

3)铸件壁的连接应当逐渐过渡,壁厚应均匀。

4)合适的铸造圆角。

5)防止铸件出现变形和裂纹。

图5-3防止变形的铸件结构

a)不合理b)合理

2)从简化铸造工艺方面改进零件结构

1)改进妨碍起模的凸台、凸缘和肋板结构。

图5-4防止收缩受阻而产生裂纹

a)不合理b)弯曲辐条以松弛应力c)带孔辅板防止断裂d)单数辐条生产的应力比对称辐条的小

图5-5改进妨碍起模的铸件结构

a)不合理b)合理

2)尽量取消铸件外表侧凹。

铸件外侧壁上如有凹入部分,必然妨碍起模,这就需要用砂芯才能形成铸件凹入部分的形状。

如对铸件结构稍加改进,既能避免侧凹部分,同时也能减少分型面,提高铸件的精度,如图5-6所示。

图5-6外壁内凹的框形件

a)不合理b)合理

3)有利于砂芯的固定和排气。

砂芯的固定和排气十分重要,否则容易导致偏芯或气孔等缺陷。

图5-7a为轴承架铸件的原结构,砂芯呈悬臂式,需用芯撑固定。

图5-7轴承架铸件

铸造工艺设计参数:

除了铸造收缩率、机械加工余量和起模斜度、铸件尺寸公差、最小铸出孔和槽、工艺补正量、分型负数、反变形量、砂芯负数、

铸造质量技术检验的主要任务是:

及时发现检验对象的缺陷,防止生产出不符合规定要求的铸件。

根据检验所处工段的不同,检验可分为原料检验、工序检验和验收检验。

第七章铸件缺陷分析与防止

我国的铸件缺陷分类

1

飞翅

(飞边)

垂直于铸件表面上厚薄不均匀薄片状金属突起物,常出现在铸件分型面和芯头部位

2

毛刺

铸件表面上刺状金属突起物,常出现在型和芯的裂缝处,形状极不规则。

呈网状或脉状分布的毛刺称脉纹

3

抬型

(抬箱)

由于金属液的浮力使上型或砂芯局部或全部抬起,使铸件高度增加的现象

4

胀砂

铸件内外表面局部胀大,重量增加

5

冲砂

砂型或砂芯表面局部砂子被金属液冲刷掉,在铸件表面的相应部位上形成的粗糙、不规则的金属瘤壮物。

常位于浇道附近,被冲刷掉的砂子在铸件其它部位形成砂眼

6

掉砂

砂型或砂芯的局部砂块在机械力作用下掉落,使铸件表面相应部位形成金属突起物,其外形与掉落砂块很相似。

在铸件其它部位往往出现砂眼或残缺

7

外渗物

(外渗豆)

铸件表面渗出来的金属物,多呈豆粒状。

一般出现在铸件的自由表面上,如明浇铸件的上表面,离心浇注铸件的内表面等,其化学成分与铸件金属往往有差异

8

气孔

表面一般比较光滑,主要为梨形、圆形、椭圆形的孔洞,表面比较光滑。

一般不在铸件表面露出,大孔常孤立存在,小孔则成群出现

9

针孔

一般为针头大小出现在铸件表层的成群小孔。

铸件表面在机械加工1~2㎜后可以去掉的称表面针孔。

在机械加工或热处理后才能发现的长孔称为皮下气孔

10

缩孔

铸件在凝固过程中,由于补缩不良而产生的孔洞。

形状极不规则,孔壁粗糙并带有枝状晶,常出现在铸件最后凝固的部位

11

缩松

铸件断面上出现的分散而细小的缩孔,有时借助放大镜才能发现。

铸件有缩松缺陷的部位,在气密性试验时可能渗漏

12

疏松

(显微缩松)

铸件缓慢凝固区出现的细小孔洞

13

冷裂

容易出现的长条形而且宽度均匀的裂纹。

裂口常穿过晶粒延伸到整个断面

14

热裂

断面严重氧化,无金属光泽,裂口沿晶粒边界产生和发展,外形曲折而不规则的裂纹

15

热处理裂纹

铸件在热处理过程中,出现的穿透或不穿透的裂纹。

其断口有氧化现象

16

白点

(发裂)

钢中主要因氢的析出而引起的缺陷。

在纵向断面上,它呈现近似圆形或椭圆形的银白色斑点,故称白点;在横断面宏观磨片上,腐蚀后则呈现为毛细裂纹,故又称发裂

17

冷隔

在铸件上穿透或不穿透,边缘呈圆角状的缝隙。

多出现在远离浇道的宽大上表面或薄壁处、金属流汇合处、激冷部位等

18

浇注断流

铸件表面某一高度可见的接缝。

接缝的某些部分接合不好或分开

鼠尾

铸件表面出现较浅(<5㎜)的带有锐角的凹痕

沟槽

铸件表面上产生较深(>5㎜)的边缘光滑的V型凹痕。

通常有分枝,多发生在铸件的上、下表面

夹砂结疤

(夹砂)

铸件表面产生的疤片状金属突起物。

其表面粗糙,边缘锐利,有一小部分金属和铸件本体相连,疤片状突起物与铸件之间有砂层

机械粘砂

(渗透粘砂)

铸件的部分或整个表面上,粘附着一层砂粒和金属的机械混合物,清铲粘砂层时可以看到金属光泽

化学粘砂

(烧结粘砂)

铸件的部分或整个表面上,牢固地粘附一层由金属氧化物、砂子和粘土相互作用而生成的低熔点化合物。

硬度高只能用砂轮磨去

表面粗糙

铸件表面粗糙,凹凸不平,但未与砂粒结合或化合

皱皮

铸件上不规则的粗粒状或皱摺状的表皮。

一般带有较深的网状沟槽

缩陷

铸件的厚断面或断面交接处上平面的塌陷现象,缩陷的下面有时有缩孔。

缩陷有时也出现在内缩孔附近的表面

浇不到

铸件残缺或轮廓不完整或可能完整但边角圆且光亮。

常出现在远离浇道的部位及薄壁处。

其浇注系统是充满的

未浇满

铸件上部产生缺肉,其边角略呈圆形,浇冒口顶面与铸件平齐

跑火

铸件分型面以上的部分产生严重凹陷。

有时会沿未充满的型腔表面留下类似飞翅的残片

型漏

(漏箱)

铸件内有严重的空壳状残缺。

有时铸件外表虽然较完整,但内部的金属已漏空,铸件完全呈壳状,铸型底部有残留的多余金属

损伤(机械损伤)

铸件受机械撞击而破损,残缺不完整的现象

第八章铸造生产机械装备

2、粘土砂造型设备有哪些?

振压式造型机、多触头高压微振造型机、垂直分型无箱挤压造型机

2、常见的浇注设备有哪些?

常见的浇注设备有:

倾转式浇注机、气压式浇注机、电磁式浇注机等。

1、铸造车间的组成有那些?

组成铸造车间

一般由生产工部、辅助工部、办公室、仓库、生活问等组成

2、铸造车间的主要工部有那些?

铸造车间的主要工部

1.造型工部

2.造芯工部

3.砂处理工部

4.熔化工部

5.清理工部

6.仓库及辅助部门

1、什么是消失模铸造。

熔模铸造就是在蜡模表面涂覆多层耐火涂料,待硬化干燥后,加热将蜡模熔去,而获得具有与蜡模形状相应空腔的型壳,再经焙烧之后,进行浇注而获得铸件的一种方法,故又称为失蜡铸造。

1、金属型铸造的的优点?

(1)由于工序简化,需控制的工艺因素少,容易实现生产过程机械化、自动化

(2)由于不需造型,节省了型砂制备和输送以及造型、落砂和砂处理等工序,也节省了工序所需工时及设备

(3)由于金属型有高的导热性和蓄热性,液体金属冷却较快,铸件的组织致密,力学性能较高

(4)金属型铸件具有较高的尺寸精度和较低的表面粗糙度值,因而可减少铸件的加工余量

2.离心铸造的特点

(1)铸型中的液体金属能形成中空圆柱形自由表面,可简化这类铸件的生产工艺过程

(2)显著提高液体金属的充填能力,改善充型条件

(3)有利于铸件内液体金属中的气体和夹杂物的排除,并能改善铸件凝固的补缩条件。