造船知识讲座.docx

《造船知识讲座.docx》由会员分享,可在线阅读,更多相关《造船知识讲座.docx(14页珍藏版)》请在冰豆网上搜索。

造船知识讲座

造船知识及技术发展讲座

一.船舶简介

1.船舶的定义:

用于交通、运输、捕捞水生物、开发海底矿藏、港湾服务、运动游览、科学调查测量、工程作业、救险、国防军事等水上、水面及水下各种运载工具的统称。

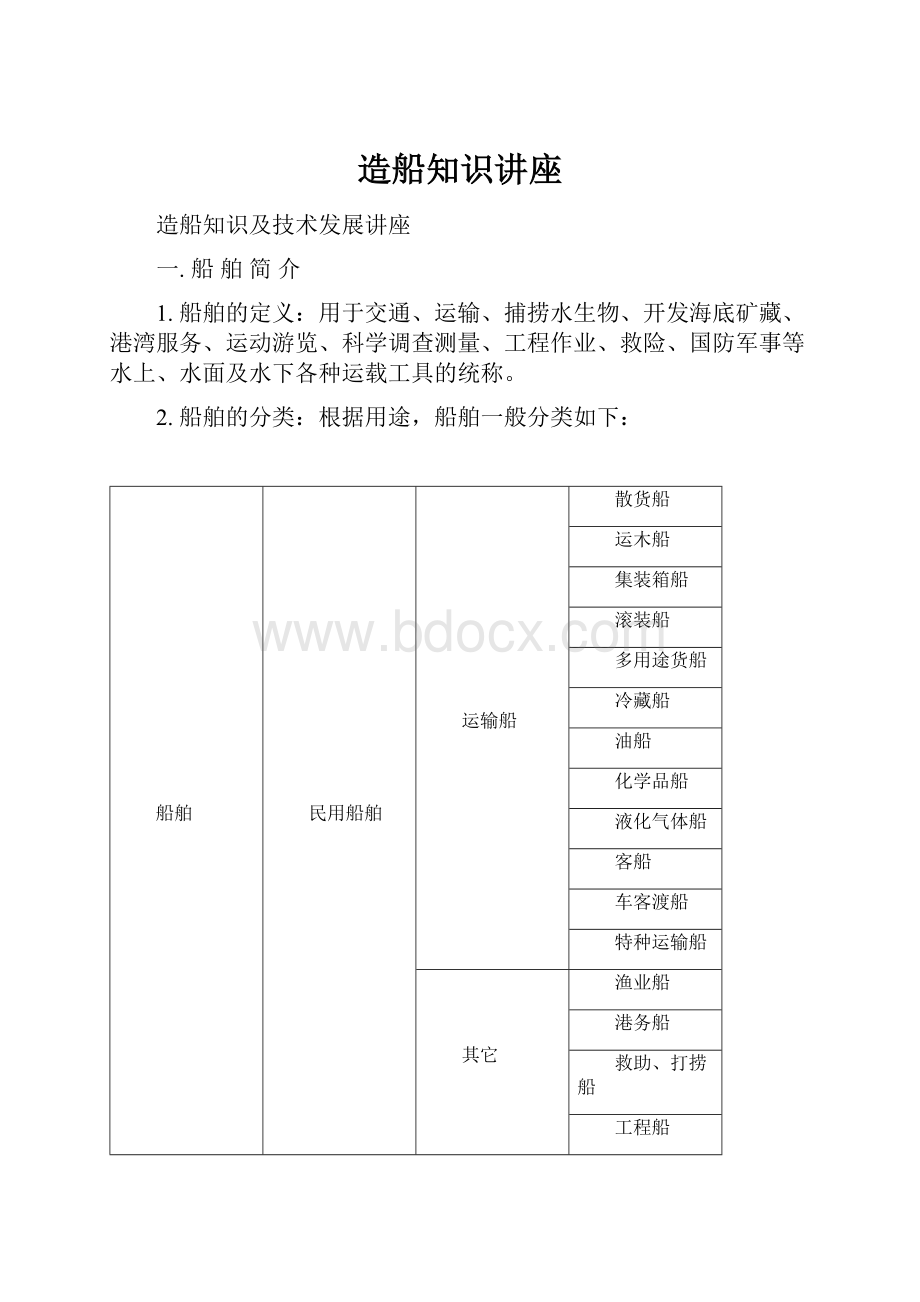

2.船舶的分类:

根据用途,船舶一般分类如下:

船舶

民用船舶

运输船

散货船

运木船

集装箱船

滚装船

多用途货船

冷藏船

油船

化学品船

液化气体船

客船

车客渡船

特种运输船

其它

渔业船

港务船

救助、打捞船

工程船

海洋开发用船

军用舰艇

3.三大主导运输船简述

散货船

散货船是指专运散装货的干货船,散货船中除了少矿砂专用船之外,多为通用型。

散货船装运的货物主要是谷物、煤、矿石、木材、卷筒钢板、废钢铁、林业产品、重货等,部分也可兼装集装箱。

但是根据不同航线,运输的货物以其中一、两种为主。

典型的散货船有以下几种船型:

——超大型散货船:

载重量20~35万吨,主要装运矿砂。

(最大散货船“博格斯坦”号:

长342m,宽63.5m,型深30.2m,载铁矿石35.6万吨)

—好望角型散货船:

载重量13~17万吨,主要装运矿砂、煤。

它是在苏伊士运河通航受阻时,为适应长航程、大载量的需求,由绕好望角航行的散货船发展而来。

—巴拿马型散货船:

载重量6.4~7.5万吨,主要装运谷物、煤。

船宽、吃水均受巴拿马运河通航能力的限制。

—灵便型散货船:

载重量4~5.5万吨,船上设有起货设备,可自行装卸货物。

主要装运谷物、煤、砂石、价值高的矿石、废钢铁、林业产品、粘土等。

—大湖型散货船:

载重量2.7~3.4万吨,可通过圣劳伦斯航道进入美加之间的五大湖区。

集装箱船

自1957年第一艘集装箱船投入营运以来,国际集装箱运输得到了飞速发展,集装箱船型的发展速度压倒了其它一切船型的发展速度,全集装箱船逐步取代了普通的干货船、杂货船,至今已成为世界三大民用运输船型之一。

在集装箱船型中船舶大型化来势迅猛,升级换代呈加速趋势,自第一代全集装箱船从1968年问世以来,至今第六代集装箱船已投入营运。

目前第五代大型集装箱船已成为当前的主流船型,第六代大型集装箱船已成为最具发展潜力的船型。

集装箱船以载箱量的多少进行分代:

—第一代集装箱船:

载箱量为<1000TEU。

—第二代集装箱船:

载箱量为1000~2499TEU。

—第三代集装箱船:

载箱量为2500~3499TEU。

—第四代集装箱船:

载箱量为3500~4799TEU。

—第五代集装箱船:

载箱量为4800~6600TEU。

—第六代集装箱船:

载箱量为>6600TEU。

目前最大集装箱船的载箱量已达14000TEU。

(“艾玛马士基”号:

长397.7m,宽56.4m,型深30.2m,速度26kn(48km/h),最少船员数13人)

集装箱班轮航线可粗分为两大类:

主干航线和支线。

2500TEU以上的大型集装箱船基本服务于主干航线,2000TEU以下的集装箱船主要服务于支线。

油船

油船是指运载散装石油类货物的液货船,包括运载原油的原油油船和运载各种石油产品为主的成品油船。

典型油船船型主要有以下几种:

—超级油船:

载重量为32万吨以上的油船,目前最大为56.5万吨,主要航线从波斯湾经好望角到西欧,或到远东的冲绳。

由于港口条件限制,建造量很少。

(最大油轮“诺克耐维斯坦”号:

长458m,宽68.86m,吃水24.6m,载重量56.5万吨,1979年投入运营,2004年改装为浮动储油和卸油装置)

—巨型油船:

载重量20~32万吨,主要航线从波斯湾到欧洲、远东、北美。

主尺度为:

长:

310~320m;宽:

56~60m;深:

28~31.5m。

—苏伊士型油船:

此船型能充分利用苏伊士运河的航道条件,又可进出世界上主要原油装卸港。

其装运的起点主要为西非、阿拉伯湾、北非、地中海及北海,终点为欧洲、北美和远东。

载重量12~20万吨,主尺度为:

长:

258~270m;宽:

43~50m;深:

22.8~25.5m。

—阿芙拉型油船:

此船型主要适航于美国沿海港口。

载重量7.5~12万吨,主尺度为:

长:

258~270m;宽:

43~50m;深:

22.8~25.5m。

—巴拿马型油船:

此船型船宽、吃水均受巴拿马运河通航能力的限制。

载重量5.5~7万吨,主尺度为:

长:

216~220m;宽:

32.2m;深:

19~20m。

—灵便型油船:

载重量3~4.5万吨,主尺度为:

长:

170~180m;宽:

32.2m;深:

17~19m。

—小型油船:

载重量3万吨以下。

—长途运输成品油船:

载重量6~11万吨。

—短途运输成品油船:

载重量0.5~4.5万吨。

二.船舶建造流程简介

造船工程的特点

造船产业是综合性很强的机电装配行业,它除具备一般机电行业的工程特点外,还具有很多特点:

1.造船是以销定产的行业,即订单生产。

产品品种多、规格多,业主的要求千变万化,难以形成大批量生产。

2.造船是综合性的装配生产。

3.造船是一种制造大型结构物的行业。

4.造船需要很多大型装置,最大的必备装置是船台和干船坞及相配套的大型吊运装置等。

5.劳动组织塑性大,易受外部条件如气候、材料到货等因素影响。

几个相关名词

1.船东

与船厂签订建造合同的公司,船东有权对船舶建造技术文件进行认可,并派驻厂代表对船舶建造进行监造、检验。

2.船级社、船级、入级

船级社:

主要从事船舶监造、检验以核定船级的民间验船机构。

船级:

由船级社授予的表明船舶技术状况及安全程度已达到船级社规范要求的船舶级别。

入级:

经船厂或船东申请,船舶接受船级社检验,取得船级的过程。

3.船旗国、法定检验

船旗国:

指船尾所悬挂的国旗所属的国家,即对船舶进行注册登记授予船舶国籍的国家。

法定检验:

为确保船舶安全航行,由船旗国政府主管机关或其授权的船级社,根据国际公约、本国政府的法令、法规所进行的检验。

4.现代造船模式

是指以统筹优化理论为指导,应用成组技术原理,以中间产品为导向,按区域组织生产,壳、舾、涂作业在空间上分道,时间上有序,实现设计、生产、管理一体化,均衡、连续的总装造船。

船舶建造流程

从船舶建造合同生效之日起到船舶完工交船的整个周期称为造船周期,在这个周期内包括造船过程的两大阶段:

一是生产技术准备阶段;二是施工建造阶段。

两个阶段有一定的交叉。

1.生产技术准备阶段

造船生产技术准备是为满足产品开工及开工后连续生产必须具备的技术和生产条件所进行的一系列准备工作,即生产要素的准备。

生产技术准备阶段分为三个环节:

初步设计(后阶段)与工程准备;详细设计与工程准备;生产设计与工程准备。

2.施工建造阶段

施工建造阶段是指船厂在生产技术准备的基础上对产品进行现场施工的过程,是最终实现产品进度、产品质量、产品成本的主要阶段,分为下列几个环节。

2.1下料加工

2.2分段组装

2.3船台(坞)合拢

2.4下水作业

2.5系统调试及交验

2.6航行试验

2.7完工交船

船舶验收交船后,即进入售后服务阶段,通常为十二个月。

主要工作是对船东提出的保修项目及时确认、迅速处理。

三.全球船舶生产的百年演绎

近百年来,在全球船舶生产多元演绎中,美国、欧盟(过去以英国为代表)、日本、韩国和我国的历程与现状,如下表所列。

历史

现状

未来

美国

曾是造船王国

战时快速造船

军船技术领先

强化造船科研

军船生产领先

信息技术领先

欧盟

百年世界第一

大型化投入少

高技术船领先

配套能力强劲

优势受到挑战

紧密结合海事

日本

45年世界第一

民船建造领先

最高生产效率

整合造船能力

新一代船实用

生产效率再增

韩国

1973年居16位

1981年为第二

雄居世界首位

创新造船方法

民船生产领先

数字造船实用

中国

1982年居17位

1994年为第三

产量高速增长

兴建造船基地

强化造船科技

2015年居第一

船舶制造模式的发展可分为6个阶段。

第一阶段整船制造模式

1820年出现第一艘铁质船,钢质机动船与木质风帆船历经半个世纪的竞争,才占居主导地位。

但是,钢船制造工艺仍袭用木船的方式,船体零件在船台逐件铆接为整艘船舶;全船形成后进行油漆和舾装。

第二阶段大批量制造模式

从1942至1944年的三年间,美国采用了大批量的流水线生产方式,共建造了军民船舶近五千艘。

其中,万吨级的运输船“自由轮”的建造被称为“自由轮的生产奇迹”,三年间,美国船厂以惊人速度生产了同一标准设计的自由轮2458艘。

第三阶段分段制造模式

由于全焊接的船舶替代铆接船舶,船体很容易被分割和连接。

因此,在车间装配焊接船舶的分段,然后,运至船台进行总装。

第四阶段分道制造模式

始于上世纪70年代,根据成组技术原理,以“中间产品”专业化生产为导向,组建了船体零部件、管件和平面分段制造的流水生产线。

同时,电子计算机技术在造船中得到了有效的应用,数学放样替代了手工放样。

设计、制造和管理采用了计算机辅助。

造船专用的生产设备大量地替代了手工作业,使船厂由劳力密集型企业向设备密集型进化。

第五阶段船舶集成制造模式

成于上世纪90年代,国际先进船厂致力于“壳舾涂一体化”,和“设计制造信息的一体化”开发,集成了CAD/CAPP/CAM,达到了CIMS。

构筑在设备密集的成组柔性生产基础上的信息集成,达到了各项工作和作业的精细谐同。

第六阶段船舶快速响应制造模式

自世纪之交起,为响应船舶市场的兴旺,基于巨型中间产品的“快速生产”(SpeedProduction)和基于数字化技术应用的船厂“流程再造”(Re-engineering),是全球造船技术发展的最重要的动向,其正在形成船舶快速响应制造模式,包括下列内容:

总段巨型化、舾装单元巨型化、平地造船、增强起重能力、拓展专业化生产、数字化造船、造船虚拟企业、船厂流程再造和全面模块化等。

目前,国内船厂分别处在传统船厂和先进船厂的发展阶段:

传统船厂尚未摆脱“调度配合”的传统生产方式,调度仍在工程推

进中占主导地位。

先进船厂实现了“空间分道,时间有序”的壳、舾、涂一体化集成

制造,正向“异地并行,无缝整合”的方向发展。

四.世界船舶建造的新技术

1.巨型总段与巨型舾装单元

我国船厂进行船舶总装的总段重量一般为数十吨至数百吨,最大的总段(上层建筑)仅一千多吨。

因此,总装一艘船舶需几十吊,乃至百余吊。

2001年,韩国三星重工的巨济船厂为快速造船采用巨型总段技术,在总装前强化分段的组装,把进行总装的总段重量由200-250t(130个总段),提高到3000t(10个总段)。

由专业化生产的分段厂制造的巨型总段,用浮吊吊到船坞内进行总装。

这使得建造10万载重吨级阿芙拉型油船的船坞周期从96天,缩短到27天。

此后,多家船厂采用此项技术,还将总段重量提高到6000t,规划向12000t方向发展。

此项创新被称为革命性造船技术。

美国研发了军船的舾装单元流水生产线,在主线的两侧有组装管件、配件和支架的支线,规模很大。

韩国把舾装单元也做得极其巨大,把甲板面的管系和舱口四周的管系总成一个一字型和回字型的特长、特大的单元,一次吊入总段或船上。

2.平地造船与巨型吊机

新建船厂和建设新造船设施等常规扩能做法可能面临投资巨大,建设期长,以及设施建成后造船高峰过去、可能出现闲置等问题。

据此,韩国现代、大宇、三星、韩进、成东和STX等公司的船厂均采用平地造船法,即无需船台、船坞,直接在平地上进行船体总装配,形成整船后利用浮坞或驳船下水。

韩国把平地造船法应用于30万吨级FPSO、LNG、10万吨级油船、8000TEU集装箱船和15万吨级散货船的建造。

此外,新建的成东船厂和泗川船厂也采用了此项技术。

韩国称平地造船法为里程碑的造船技术。

保障快速造船的措施是增强起重能力,除韩国外,日本常石造船公司也使用巨型总段建造技术,美国正在建造的航空母舰采用了巨型的总段模块。

吊运巨型总段通常采用巨型浮吊,为此,三星巨济船厂配置了3600吨浮吊和3000吨浮吊,大宇玉浦船厂和韩进影岛船厂分别配置了3600吨和3000吨的浮吊。

新加坡船厂建造海洋平台,其船厂也拥有3200吨和1600吨的浮吊。

我国船厂尚不拥有巨型浮吊。

此外,国外多家船厂己经或计划增设1000-1500吨的巨型门吊。

3.大量定制与数字化造船

为快速造船而拓展专业化生产,船舶中间产品正以“大批量定制”方式扩展到本国和他国的专业化工厂。

目前,韩国大规模地在国内外建设专业化的分段和舾装件制造厂,有专门制造艏艉分段的工厂。

到2007年,在韩国本土将有5个分段厂建成投产,总年产能力接近50万吨;目前,韩国在中国境内已建成和在建的分段厂有8个,全部建成投产后,年分段制造能力可达100万吨;到2008年韩国分段厂的年产能力将达230万吨。

日本也在中国建设分段制造厂。

船舶制造数字化的目标是通过精密定义而达到广义的一体化,其核心是在三维仿真的环境中生成精确的数据。

建立三维立体的电子样船和船厂车间的三维模型,创建生产过程模型。

采用生产过程样板,运用知识模拟分析作业状况,细化到每条切割缝、装配缝和焊接缝;以此,精确定义造船全过程的每项中间产品任务、生产资源、操作程序和相互关系;据此,创成一体化的电子工艺图表,发布到船厂的各部门、各工位,以及分包企业、供应商,确保造船活动的異地并行能实现技术(空间)和管理(时间)的无缝整合;为此,在数字化造船的制造数据库必须有技术和管理的历史数据、各种关系的逻辑数据、所有各方的能力数据和任何数据的实时变化。

所谓造船虚拟企业是指针对某项造船任务,以最快的速度,整合船厂内部和外部不同企业的优势,形成一个单一的经营、设计和生产实体。

1997年10月,美国的6大船厂联合,启动了造船虚拟企业的研究与开发,至2000年9月完成。

虚拟造船企业以船厂为盟主,整合造舰的分包商、供应商和舰船使用、检验、研究部门,协同执行船舶的设计和建造。

该项研究为全美造船业研发了有关船舶制造的一致的定义和控制方法,构筑了一个一体化的联络组织。

造船虚拟企业可使用已建成的“服务系统”和“用户系统”进行联络和过程管理。

这两个系统为造船虚拟企业的各方创建了一个通用的计算机平台,以及与造船虚拟企业沟通的站点,以确保能快速联通,并进行一体化的操作。

造船虚拟企业的信息管理包括电子化的技术数据和产品数据的交流和管理,使得使用者能实时地沟通和分享信息。

一旦数据进入,就可以多次使用,并进行实时的修正和控制,确保信息的实时性和一致性。

造船虚拟企业的过程管理包括相互对话、各种日程计划和作业流程,其用于船舶建造规范、设计、建造和修理。

4.绿色造船

绿色造船是指对环境影响最小,对资源利用率最高的船舶生产技术;其目标是使舰船在设计、制造、服役和退役的全寿期中,废弃物和有害排放物最少,资源利用率最高。

因此,绿色造船的义是:

由“绿色船厂”制造“绿色船舶”。

绿色船厂能高效使用材料和能源,尤其能充分利用钢材,充分改善壳舾涂作业环境,减少甚至不排放气态、液态和固态的污染物。

美国研究用一种弧形单板和一种带防撓材的平板建造除艏艉外的所有主船体结构,从而实现船体加工和装焊的高度自动化,并大幅度提高钢材利用率。

还以单道焊替代多道焊,减少焊接烟弧对环境的污染。

钢材预处理和涂装无污染排放物,且涂层与船龄等同,全寿期无需拷铲油漆。

他们还构筑复盖坞內军舰的密闭空间,进行温控和空气的滤清。

绿色船舶旨在实现的3R:

造船和用船中,减少(Reduce)对物资和能源的消耗,以及对环境污染。

在维修船舶時,零部件能方便地分类回收,並再循环(Recycle)使用。

当船舶退役時,使绝大部份的材料能被重新利用(Reuse)。

5.流程再造

实施快速造船最重要的工作是船厂流程再造。

船舶生产流程(Process)是指完成各级“中间产品”任务的一系列活动的有序的集合;其实质是:

工作的做法和工作的结构。

原有的生产系统具有分工细、部门多、层级多和流程长的特奌,完成某项任务需要协调多个部门的工作,不适应快速造船的需要。

为了快速响应,要把供应商和用户作为有效的组成部分纳入系统。

建立纵向层次少,横向幅度大组织体系。

数字化的网络和信息技术使制造信息的表述、储存、处理和传递发生了深刻的变化,按传统的信息处理方式形成的企业原有的流程与之不相适应;共用数据库、三维电子模型、过程仿真、实时监控和预报预警等,为流程的简化提供了技术。

造船流程再造旨在构建真实的和虚拟的流水生产,形成支流与主流直接相连的单向流;构建与信息技术相结合的扁平化组织。

美国学者发表的不设置堆场的精益生产的造船流程,己在造船强国的船厂获得局部实现。

韩国把数字技术和知识管理系统相结合,进行流程再造,优化造船的每一过程。

基于船体零件成形信息建模,运用网上浏览、产品数据管理、虚拟仿真等信息技术,开发了一体化的零件自动化加工,分布式控制套料、切割、辊压、线加热等。

他们运用数字网络,快速理解船东的需求,并迅速作出最大限度满足船东要求的响应。

签约后船东可在网络覆盖的任何地方,使用SCAS(Shipowner&ClassAssistanceSystem)实时监视所订的船舶的设计和建造情况。

五.全球造船发展动向

在全球经济一体化的大潮中,各造船国家均面临挑战,凭借各自的智慧和勇气奋力发展造船技术。

有关军用舰船、民用船舶、海洋工程、船舶生产、造船流程、工艺装备和数字造船的发展动向,全球造船发展动向如下表。

全球造船技术的并行发展

军用舰船制造

美国

数字化、虚拟企业、舾装单元流水线和激光机器人

高技术船制造

欧盟

液化气运输船、豪华型游船,曲面分段的流水线生产

船舶高效制造

日本

引入汽车生产技术、机器人、研发大型高速船舶

船舶产量第一

韩国

致力传统技术创新、实现了快速生产、使产量倍增

钻井平台制造

新加坡

自升平台第一、深海平台

拓展生产能力

中国

新建造船基地、拓展市场

全球造船发展动向

军用舰船

高速、减振、隐形

民用舰船

高速、大型、豪华

海洋工程

深海、空间、资源

船舶生产

快速、精益、绿色

造船流程

单向、并行、连续

工艺装备

智能、巨型、平地

数字造船

拟制、拟企、时空

自1986年至2006年的二十一年间,中、日、韩和欧盟各年船舶产量之所占世界份额。

其中,日本由48.5%下降到28.1%,从全球第一变为第二;韩国由21.6%上升到34.6%,由全球第二升为第一;欧盟在1986年是12.2%,于2005年为15.3%,二十年间一直居世界第三,但至2006年所占份额下降到11.0%,被我国超越;2006年底,按我国和英国克拉克松研究公司对世界造船总量的统计数据,以载重吨计,我国造船完工量占世界市场份额的19%,连续12年稳居世界第三,与韩国、日本的差距大幅缩小,2007年上半年,根据英国克拉克松研究公司对世界造船总量的统计数据,我国造船完工量、承接新船订单和手持船舶订单分别占世界市场份额的19%、42%和28%。

新承接船舶订单和手持船舶订单均超过日本,位列世界第二。

六.中国造船发展机遇

经验表明,一个具有典型生命周期特征的产业,分为四个发展阶段:

导入阶段(增长率大约为1~3%)、成长阶段(增长率大约为8~30%)、成熟阶段(增长率大约为4~6%)、衰退阶段(增长率大约为+2~-10%范围内波动)。

从世界造船业的发展历史和主要造船国家的更替来看,造船业一个具有典型生命周期特征的产业:

日本处于成熟阶段,增速低缓;韩国处于成长阶段后期,虽然保持较快的增长速度,但增速有放缓的趋势;中国处于成长阶段前期,无论是造船的完工量还是新船订单承接量,都保持高速增长;欧洲造船业已露疲态,处于明显的衰退期。

中国造船业正面临着大好的发展机遇,要加快我国造船业的发展,必须走国际化与自主发展相结合的道路,用世界先进的造船技术来改造我国传统的船舶制造业,通过建立现代造船模式,加快引进世界先进的船舶设计技术、生产技术、管理技术,并在消化吸收的过程中,提高自主创新能力,不断优化我们的船舶生产管理和技术,迅速提升我国造船企业核心竞争力,以此发展,到2015年,我国造船工业将实现全面建立现代造船模式,造船周期和生产效率接近或达到国际先进水平,造船产量全球第一的目标。