焊接工艺虚拟仿真.docx

《焊接工艺虚拟仿真.docx》由会员分享,可在线阅读,更多相关《焊接工艺虚拟仿真.docx(10页珍藏版)》请在冰豆网上搜索。

焊接工艺虚拟仿真

一、焊接模型热源的选择

焊接是一个涉及多学科的复杂的物理—化学过程,单凭积累工艺试验数据来深入了解和控制焊接过程则既不切实际又成本昂贵和费时费力。

随着计算机技术的发展,通过计算机软件来模拟焊接过程以获得焊接过程已成为解决现代工程学问题必不可少的有力工具。

采用ANSYS进行焊接温度场的模拟时,需要解决的问题之一就是热源加载形式和热源分布函数的确定,对于CO2气体保护焊,可不考虑电弧吹力和熔池流体传热特征,采用高斯分布的表面热源就可得到较满意的结果。

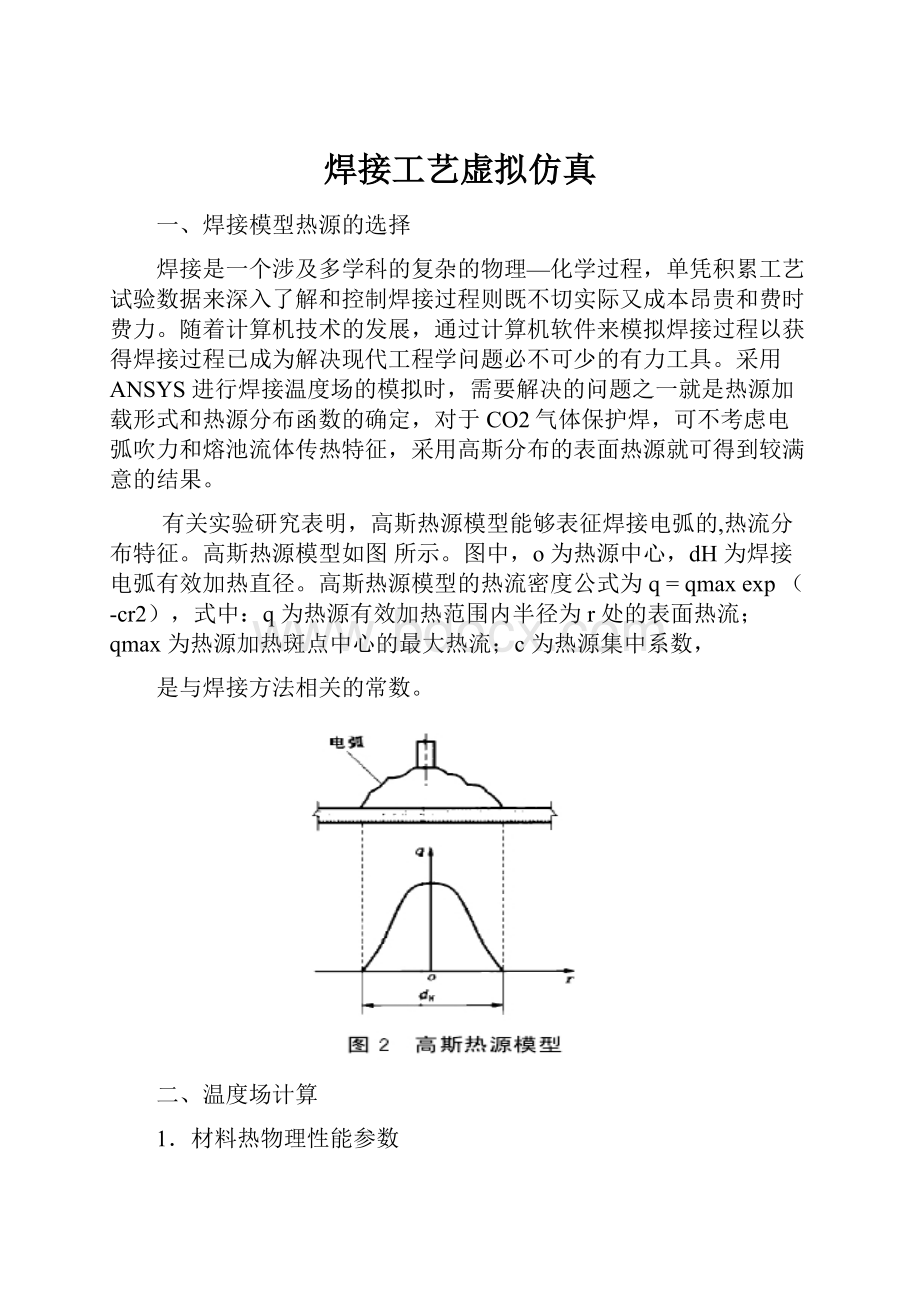

有关实验研究表明,高斯热源模型能够表征焊接电弧的,热流分布特征。

高斯热源模型如图所示。

图中,o为热源中心,dH为焊接电弧有效加热直径。

高斯热源模型的热流密度公式为q=qmaxexp(-cr2),式中:

q为热源有效加热范围内半径为r处的表面热流;qmax为热源加热斑点中心的最大热流;c为热源集中系数,

是与焊接方法相关的常数。

二、温度场计算

1.材料热物理性能参数

焊接温度场中,材料热物性能都是温度的非线性函数,Q235在各温度下的热物理性能参数如下表所示:

2、焊接温度场结果分析

(1).焊接工艺参数

考虑中薄板平板对焊条件下,不同线能量对焊接温度场

的影响,计算时焊接参数为:

焊接热效率η=0.8,电弧电压

U=20V,I=110A,;电弧有效加热半径r=8mm,焊接速度

v=4mm/s;初始温度T0=20℃。

由于线能量E=η×U×I/v,计算得到线能量如下:

E1=η×U×I/v=0.8×110×20/4=4.40×104KJ/cm

(2).温度场分析

温度场的数值模拟是残余应力场数值模拟的前提,温度场对残余应力和残余变形影响极大。

图3给出了焊接某瞬时t=10s时焊件的温度场分布云图。

图4为焊接结束冷却1000s时焊件的温度场分布云图,

由图4可知,焊件角落边缘区域冷速最快,中心冷却较慢。

造成此现象的原因是由于试件角部有多个方向进行热交换,故冷却最快;而中心只能依靠热传导致导和热辐射进行散热,故冷却最慢。

因此该部位有较高温度,整个试样的温度场基本上以中心为温度最高点、最外缘为温度最低点,呈现出一定的温度梯度。

当焊件冷却至1000s时,焊接温度接近环境温度。

为了分析焊接过程中与焊接方向平行截面处节点的温度变化情况,取距焊缝中心2mm、距离工件开始焊接边分别为12,24,36,48mm的4个节点,绘制其热循环曲线,如图5所示。

由图5可以看出,,沿焊缝方向,到焊缝中心等距离的节

点所经历的热循环过程呈现相同的变化规律。

只是达到最高温度的时间不同。

反之,到焊缝中心不等距离的节点所经历的热循环过程则不相同。

由图5还可以看出,4个节点的峰值温度随着节点与工件开始焊接边距离的增大而先升高,升高到一定程度后则保持不变。

这是由于开始焊接时焊件上节点的温度较低,焊缝处节点必然会传递给附近节点热量,从而使得开始焊接时节点峰值温度较低,随着焊接过程的进行,这种现象逐渐消失,峰值温度也趋于不变,这和实际焊接情况相吻合。

为了分析焊接过程中与焊接方向垂直截面处节点的温度变化情况,取垂直焊缝方向,沿焊缝中点距离分别为0,5,10,15mm的四个节点绘制其热循环曲线如图6:

由图6可以看出,当热源接近时,焊缝附近节点的温度瞬时上升至较大值(1000℃以上),当热源经过后,温度又降至200℃以下;节点的最高温度值随节点远离焊缝中心而逐渐降低。

可见,由于焊接加热的局部性,距工件开始焊接边等距离,但距焊缝中心远近不同的节点所经历的热循环也不相同,节点越接近热源,温度升高越剧烈,所能达到的最高温度越高。

随着节点与热源之间距离的增长,热源作用逐渐减弱。

三、应力场的计算

1焊缝纵向应力和应变

在距引弧端10em处焊缝中心选取一准稳态A节点(图2),其热循环曲线如图3所示,分析其纵向塑性应变和纵向应力随时间的变化过程,从图4中可以看出,在起始焊接的阶段:

初始段焊缝中心没有塑性变形和应力产生,这是因为焊接温度场还没有对其造成影响而产生温度应力,而当移动热源逐渐逼近该处时,熔池前沿金属温度迅速升高,受热膨胀,由于受到周围低温区金属的拘束作用,致使熔池前沿的金属的纵向压缩塑性变形和纵向压应力急剧增加,当移动热源到达该处时,该处金属从固态变为

液态进入熔池,焊接过程也随之由加热过程转为冷却过程。

在冷却的过程中,焊缝从高温冷却下来受到周围的拘束产生了拉伸塑性应变,其产生的拉伸塑性应变量抵消了一部分在加热过程中产生的压缩塑性应变,但并没有完全消除.最后残留于焊缝及近缝区为压缩塑性应变。

而纵向应力为平衡焊缝冷却过程中产生的热收缩应变,呈现了拉应力的状态(图5)。

为进一步验证焊缝中心纵向塑性应变和纵向应力的变化情况,分别又选取了距引弧端加am(B节点)、30CIIB(C节点)和40era(D节点)(图6,图7)

进行了分析,计算的结果表明,其纵向塑性应变和应力的分布与A结点的变化规律是一致的,说明焊缝中心存在着残余压缩塑性应变,其纵向应力为拉应力。

2焊缝中心母材边缘纵向应力和应变分布

在对接接头上分别截取通过A,B,C,D节点垂直于焊缝中心线横截面AA。

,BB,,CC。

,DD。

,研究各横截面上纵向塑性应变和纵向应力变化情况,(图8,图9)从图8计算的结果可以看出,焊缝及近缝区纵向变形为压缩塑性变形。

而离焊缝较远处及母材边缘其受到的温度场的影响越来越小,压缩塑性变形逐渐减小。

由此可见,焊缝及近缝区在焊接加热和冷却完成后焊缝及近缝区存在着压缩塑性变形,而随着离焊缝中心距离的增加,压缩塑性变形逐渐减小,而离焊缝较远受温度影响较小的母材塑性应变为0。

图9计算结果显示焊缝和近缝区的纵向应力为拉应力,而离焊缝较远的母材所受的应力为

压应力,在母材边缘处由于其受焊接温度场影响较小,其应力值趋近于0。

说明整个焊接过程中,在焊缝和近缝区为平衡热收缩应变而产生了拉应力,而焊接接头本身是一个平衡的体系,总的内应力为零,

在焊缝及近缝区产生拉应力,那么在远离焊缝中心的母材金属就相应地产生了压应力与之相平衡,以保证焊接接头整个体系的平衡。

3关于焊接接头纵向应力和塑性变形

问题的分析讨论应力和应变的分布时指出:

“对焊缝而言,只有冷却过程。

在冷却过程中,焊缝收缩受阻将产生拉应力和拉伸变形,不存在压缩塑性变形。

”提出了与传统观点不同的说法,为了验证冷却过程中焊缝纵向的应力状态和塑性应变情况,选择上述准稳态的焊缝中的距离引弧端10CITI(A节点)、20cm(B节点)、30cm(C节点)和40cm(D节点)的四个节点,由焊接速度和位移的关系可以算出,各节点在20,40,60和80S后进入冷却过程,对数值模拟计算的结果重新进行数据整理,绘出准稳态时四个节点在冷却过程时纵向塑性变形和应力状态随时间变化(图10,图ti),从图中可以看出,在冷却的过程中焊缝的应力状态为拉应力并产生拉伸塑性应变,

也就是说,仅就冷却过程而言,文献[5]的分析是正确的,但是对焊接整个过程来说,用局部的分析结果来描述焊接全过程是片面的。

此外,虽然材料的熔

化可以使组织和力学性能发生变化,但是并不能改变其尺寸效应,特别是其周围固体对其产生的几何约束。

图lO中的曲线也表明,虽然在冷却过程中存在着拉伸塑性应变,但是其值不足以抵消加热过程中产生的压缩塑性应变。

焊接时,在金属发生熔化之前,用传统的理论去解释其应力与变形产生的原因是成功的,对此,也并无异议。

对于发生熔化之后的过程,如果不是将所谓的“焊缝”狭义地理解为只是填充(或熔化)的金属,而将其视为“熔化区及其附近区域的金属”,就仍可以用传统的理论去分析焊接全过程中应力与变形产生的原因。

其关键因素在于金属的熔化并不会导致周围固态金属对其产生的几何约束,就其纵向尺寸而言,熔化的金属在纵向的尺寸仍维持在其熔化前的水平,这可以看成是压缩塑性变形被保留下来的一种等效形式。

此外,热影响区内金属所产生的压缩塑性变形是始终存在的,其对焊接应力与变形的形成同样有重要的贡献。

对于含有坡口并填丝焊接的过程来说,填充金属相当于填到了一个受到几何约束的空间之内,在填充完成后与金属熔化并无本质性的差异。

因此,也可以用同样的理论来解释。